底盘发动机排烟管高温涂料耐腐蚀性能对比分析与应用

郭强,李海峰

底盘发动机排烟管高温涂料耐腐蚀性能对比分析与应用

郭强,李海峰

(北京机械设备研究所,北京 100854)

针对底盘发动机排烟管在某海洋大气环境中腐蚀防护难度大的问题,对4种高温涂料进行耐腐蚀性能对比分析与应用。分别采用试片高温试验、户外暴露试验和排烟管实装实地验证等方法对3种改性有机硅、1种无机硅酸盐共4种高温涂层的耐高温、耐腐蚀性能及应用效果进行测试与分析。高温涂层试片的高温试验、户外暴露试验结果表明,3种改性有机硅涂层600 ℃的耐高温性能、耐腐蚀性能优于无机硅酸盐涂层,但试片经600 ℃高温烧蚀后进行户外暴露试验的结果表明,石墨掺杂有机硅涂层耐蚀性优于其余3种涂层,无机硅酸盐涂层优于氟树脂改性有机硅、环氧改性有机硅涂层。排烟管实装实地验证试验则表明,石墨掺杂有机硅涂料受到高温氧化、降水冷却、常温腐蚀等频繁交替作用下,腐蚀较快,氟树脂改性有机硅涂层的防护性较好,环氧改性有机硅涂层在高温区域腐蚀明显,无机硅酸盐涂层中锌粉和铸铁基体存在明显腐蚀。相对于传统的银粉漆,4种高温涂层显著改善了排烟管的腐蚀防护性能。在上述4种试验条件下,4种高温涂层的耐高温、耐腐蚀等性能各有优劣,需要根据4种涂层各自的性能不足进行改进。在实际工况条件下,氟树脂改性有机硅耐涂层满足发动机排烟管在某海洋大气环境中不低于1 a免维护的使用要求,其他2种有机硅涂层、1种无机硅酸盐涂层则需要一定程度维护。

高温涂料;排烟管;耐腐蚀;耐高温

某海域具有高温、高湿、高盐雾、强紫外辐射、多降水、多台风等极端海洋环境特征,金属具有最高等级的腐蚀速率,高温部件腐蚀速率更快[1-2]。高温部件腐蚀是热带海洋大气中长期难以解决的问题。车辆底盘发动机尾气最高温度可达到600 ℃[3],排烟管与发动机连接,排烟管长时间承受高温、常温腐蚀的交替作用,高温环境与极端海洋大气环境相互协同,加速了电化学腐蚀速率。海洋环境中大量的氯化物增加了电导率,提高了高温腐蚀速率,高温环境加速了腐蚀产物的转化和涂层剥落,也加快了腐蚀速率[4-5]。底盘发动机排烟管传统防护手段是采用耐高温银粉漆保护,虽耐高温性能好,但涂层孔隙率高、耐蚀性较差,在热带海洋大气环境易发生腐蚀,在使用1个月后会出现大面积腐蚀现象。开发应用高性能的耐高温抗腐蚀涂料是解决这一问题的必要途径。

耐高温涂料主要包括无机耐高温涂料、有机耐高温涂料等类型[6-12]。有机硅耐高温涂料耐高温性能最好,是目前应用最广的有机高温涂料[13-16],但污染性较大。无机耐高温涂料是环境友好型涂料,利于现场涂装和修复,主要包括硅酸乙酯、硅酸盐、硅溶胶和磷酸盐等4种类型高温涂料[17-22],其中硅酸盐耐高温涂料因具有耐热性好、耐候性好、性价比高等优点,成为无机涂料重要发展方向[23-24]。虽然很多高温涂料在实验室中的耐高温耐腐蚀性能较好,但在实际工程中应用却往往效果不佳。报道发动机排烟管高温涂料的文献资料较少,尤其是在热带海洋环境中的排烟管高温涂料更少。

为提高发动机排烟管在高温、海洋大气等极端环境的适应能力,本文选取掺杂不同颜填料的3种改性有机硅涂料、1种无机硅酸盐富锌涂料共4种耐高温耐腐蚀性能优异涂料,开展户外暴露试验和实装实地耐蚀性能试验对比工作,为发动机排烟管选取优异的耐高温涂料提供数据支撑,满足其在热带海洋环境中长期服役需求。

1 试验

1.1 材料

采用球墨铸铁QT500-7作为基体材料,制成尺寸为150 mm×75 mm×5 mm的平板试片。经过喷砂除锈和除油后,按表1要求分别制成4种类型高温涂层试片,并按照相同的涂装工艺及技术要求,生产4种类型高温涂层排烟管试验件。

1.2 高温试验

将4种类型高温涂层试片放置于马弗炉里,温度升至600 ℃后,保温2 h,炉中空冷至室温。在高温试验前后,观察与分析4 种类型高温涂层宏观形貌的变化规律。

表1 不同类型高温涂层制造要求

Tab.1 Manufacturing requirements for different high temperature coatings

1.3 户外暴露试验

户外暴露试验参考GJB 8893.2—2017《军用装备自然环境试验方法第2部分:户外大气自然环境试验》,将试验件放置在某岛礁进行户外暴露试验,每种类型平行试片3件,试验周期为12个月。将4种类型高温涂层排烟管试验件安装在底盘发动机上进行实装实地验证。试验地点年平均环境参数见表2。

表2 试验地点年平均环境参数

Tab.2 Average annual environmental factors of test spot

1.4 表面形貌和成分测试

采用扫描电镜(GeminiSEM300,Zeiss,英国)对腐蚀试验后试验件的表面形貌进行观察,并采用电镜附带的能谱仪(Energy Diffraction Spectrum,EDS,Aztclive UltimMax65,Oxford,英国)进行成分测试。

1.5 附着力测试

分别参照GB/T 5210—2006《色漆和清漆拉开法附着力试验》和GB 9286—1998《色漆和清漆漆膜的划格试验》对高温试验前后的高温涂层进行拉拔法、划格法附着力测试。

2 结果与分析

2.1 试片户外暴露试验

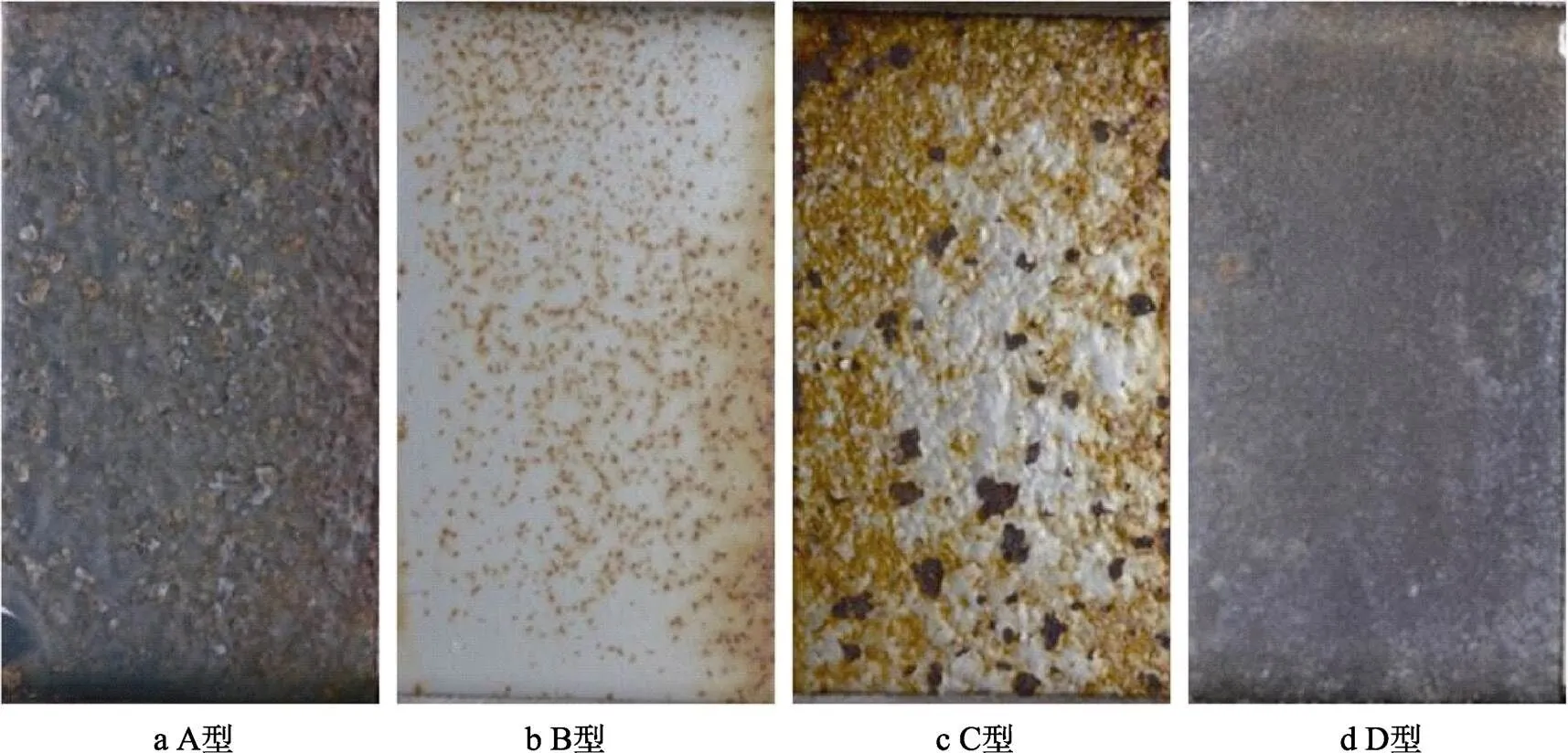

4种类型高温涂层试片经过1 a户外暴露试验后的宏观腐蚀形貌如图1所示。A型涂层试片边缘25 mm以内发生显著腐蚀,并不断向内扩展;B型涂层试片边缘10 mm内发生腐蚀;C型涂层试片表面附着浮锈,经擦拭后可去除,表面光洁,存在极少量的腐蚀;D型涂层试片大部分区域附着一层白锈,其他部分区域附着红褐色铁锈,涂层中锌粉被腐蚀后,铸铁基体则出现了腐蚀。

图1 高温涂层试片户外暴露1年宏观腐蚀形貌

采用扫描电镜对A、B、C、D型涂层表面微观腐蚀形貌进行观察,如图2所示。A、B、C型涂层相对致密,无裂纹和孔隙等缺陷,而D型涂层含有大量的微孔和片状形貌。结合EDS(如图3及表3所示)分析可以发现,A型涂层主要含有Mg、Al、Cr、Mn和Cu等元素,B型、C型涂层主要含有Al元素,主要元素分别与3种有机硅涂料主要的颜填料成分相对应。A、B型涂层中的Fe元素含量相对很少,可忽略,C型Fe元素含量相对较多,可能与表面浮锈有关,D型涂层的Zn元素含量很高,说明涂层表面是锌的腐蚀产物,涂层表面微孔是由锌粉发生选择性腐蚀后产生的,而片状形貌物质是锌的腐蚀产物,并且D型涂层中Fe元素含量较多,说明铸铁基体的腐蚀已较为明显。

2.2 试片耐高温试验

采用马弗炉600 ℃高温环境模拟排烟管工作环境。将4种类型高温涂层进行600 ℃高温试验,观察高温试验后的高温涂层宏观形貌变化,并测试涂层的附着力和抗腐蚀性能。

4种类型高温涂层在耐高温试验后的宏观形貌如图4所示。宏观形貌观察结果见表4。A、B型涂层试片经过高温试验后,涂层表面平整光洁,无起皱、鼓包、起皮、开裂、变色等现象,说明这2种高温涂料的耐高温性能较好;C型涂层试片无起皱、鼓包、起皮、开裂,但稍有变色;D型涂层试片经高温试验后,表面由黑色变成了深褐色,涂层显示出钢铁基体氧化后的色泽。从宏观形貌观察可知,4种类型涂层中,A、B、C型涂层的耐高温氧化性能较好,D型涂层耐高温氧化性能较差,说明D型涂层耐高温氧化性能低于600 ℃。

图2 高温涂层试片户外暴露1年后表面微观腐蚀形貌

图3 高温涂层试片户外暴露1 a后表面EDS分析结果

表3 高温涂层试片户外暴露1 a后表面EDS分析结果汇总

Tab.3 EDS analysis results summary of sample pieces with different high temperature coatings after outdoor exposure for 1 year

图4 高温涂层高温试验后宏观形貌

表4 高温涂层高温试验结果汇总

Tab.4 High temperature test results summary of high temperature coatings

采用划痕法和拉拔法测试高温涂层烧蚀前后的附着力,4种类型高温涂层高温烧蚀2 h前后的附着力测试结果见表4。在高温试验前,A、C型涂层的附着力等级为3级,B型涂层为4级;在高温试验后,A、B、C型涂层附着力测试为2级。D型涂层在高温试验前的附着力等级较高,但高温试验后附着力为5级。采用拉拔法测试发现,A、B、C型涂层在高温氧化后,附着力强度增加,与划痕法一致,而D型涂层无法测试准确值。A、B、C型高温涂层在高温试验后,附着力反而增加,主要是由于涂层以有机硅为成膜物,在高温加热过程中,涂层基团交联程度增加,涂层内聚强度和与基体附着力增强。通过附着力试验,说明A、B、C型涂层的耐高温性能优良,优于D型涂层。

4种类型高温涂层试片经过600 ℃高温氧化2 h后,再进行1 a户外暴露试验,试片的宏观腐蚀形貌如图5所示。A型涂层表面全部出现鼓泡,铸铁基体已经出现了腐蚀,部分涂层已经出现了脱落;B型涂层出现了较多的细微点蚀现象,但未见涂层出现鼓泡和脱落现象;C型涂层出现了大量鼓泡、起皮、脱落、基体大部分腐蚀等现象,说明C型涂层已经失去了防护性能。A、B、C型涂层高温烧蚀后,涂层的耐腐蚀性能都有所降低,而且A、C型涂层较为显著。D型涂层少部分区域覆盖一层白锈,大部分区域出现红锈,说明在大部分区域锌粉已完全腐蚀,涂层阴极保护作用降低,铸铁基体出现了大量点蚀现象,铸铁基体腐蚀程度比A、C型涂层试片较轻。

2.3 排烟管实地实装试验结果

排烟管表面4种类型高温涂层在服役1 a后的腐蚀形貌如图6所示。相对于传统的耐高温银粉漆,4种类型高温涂层对排烟管的腐蚀防护性能显著提高。A型涂层排烟管表面的沾污明显,但涂料只存在少量腐蚀现象。B型涂层排烟管出现了大量黄褐色铁锈,部分涂层中出现了鼓泡和脱落现象。由于降水频繁,铁锈具有明显流淌的痕迹,铁锈沿着排烟管弧面向下流淌,并附着在涂层表面。C型涂层排烟管在部分区域腐蚀明显,该处排烟管靠近发动机,表面温度较高,这说明温度越高,涂层的耐蚀性越差。D型涂层排烟管与相对应的试片腐蚀形貌相似,出现了白锈和红锈。

图5 高温涂层高温烧蚀后户外暴露腐蚀1年宏观形貌

图6 排烟管服役1 a后的宏观腐蚀形貌

3 讨论

A、B、C型涂层是由3种改性有机硅涂料涂装制备而成,D型涂层是由无机硅酸盐型涂料制备而成。A型涂料分别将铜铬黑和氧化铝、滑石粉等作为耐高温颜料和填料;B型涂料以纳米鳞片状石墨和Al2O3粉末等作为耐高温填料;C型涂料主要以Al2O3作为耐高温填料;D型涂料是以硅酸盐粘结剂作为成膜物、锌粉作为防腐蚀填料。

通过试片试验对比发现,4种类型高温涂层耐高温性能顺序为A≈B>C>D,其中A、B耐高温性能相近,高温涂层的耐腐蚀性能顺序为C>B>A>D;经过高温烧蚀后,高温涂层的耐腐蚀性能顺序为B>D>A>C。4种类型高温涂层试片试验对比结果见表5。综合表5中试片试验结果可知,B型涂层试片综合性能最优异,A、C、D型涂层性能各有优劣。A型涂层附着力较低,易腐蚀扩展,高温氧化抗裂性差;C型涂层耐蚀性好,但比A、B型涂层耐高温性能低,且600 ℃高温烧蚀后更加易腐蚀;D型涂层的耐热温度低于600 ℃,锌粉腐蚀后防护性能减弱。

表5 试片和排烟管高温涂层耐高温耐腐蚀性能对比

Tab.5 Summary of corrosion resistance and high temperature resistance compassion results of different high temperature coatings on sample pieces and exhaust pipes

通过试片可评价耐高温性能、耐腐蚀性能等单一性能的优劣。实际上,试片采用600 ℃高温烧蚀2 h用于模拟排烟管使用工况,虽与排烟管实际工况接近,但也存在一些不同。例如,底盘发动机排出的尾气最高温度可达到600 ℃,但排烟管实际工作温度低于600 ℃,而且工作温度沿着排烟管呈梯度分布,排烟管在1 a服役时间内,高温烧蚀时间远比2 h更长,而且高温环境是间歇、无规律的,高温烧蚀、降水冷却、常温大气腐蚀等频繁交替作用,实际腐蚀环境因素较多,且相互协同加速涂层老化和排烟管腐蚀,排烟管实际工况远比涂层试片试验条件复杂。因此,在实际服役环境耐腐蚀性能还需要通过排烟管实装实地试验验证予以确定。

通过排烟管实装实地验证发现,排烟管表面高温涂层的耐腐蚀性能结果与试片试验结果不同,4种类型高温涂层腐蚀防护性能的顺序为A>C>D>B。A型涂层未见明显腐蚀,A型涂层对于结构边缘防护性能相对较低,而排烟管为圆弧状结构,所以A型涂层腐蚀较轻微。C型涂层部分区域出现了腐蚀,未出现大面积腐蚀和涂层脱落的现象,由于排烟管承受的温度低于600 ℃,使得C型涂层在高温氧化后仍然保持较高的耐蚀性。D型涂层排烟管与试片的腐蚀规律类似,锌粉腐蚀后,排烟管基体出现大量点蚀。B型涂层出现了少量涂层脱落和基体大面积腐蚀的现象,说明在实际工况中,高温烧蚀、降水冷却和腐蚀频繁交替循环作用下,B型涂层耐冷热交变性能较差,涂层腐蚀损伤较快,其可能与鳞片状石墨热膨胀系数较大或与铸铁基体膨胀系数不匹配有关。从实装实地服役1 a的腐蚀形貌来看,A型涂层的耐腐蚀性能最好,但结合试片结果来看,也存在较多性能不足;B型涂层实际服役耐腐蚀性能与试片存在较大的差异,需要进一步深入研究和性能改进;C、D型涂层服役1 a后存在着明显的腐蚀现象,在长期使用过程中需要维护,D型涂层为无机涂层,适合现场修复。

4种类型高温涂层在某海洋大气环境中都存在不同程度腐蚀、老化现象,需要针对不同性能不足对涂料组成成分进行调整。例如,A型涂层可加入铝粉等或调整滑石粉含量来提高其耐蚀性和附着力、高温抗裂性[25-26]。B型涂层需要添加滑石粉来改善涂层冷热交变性能[25],提高高温、常温频繁交替作用下的耐高温老化、耐腐蚀性能。C型涂层可通过降低环氧树脂含量或增加滑石粉、云母粉等耐高温填料,提高其耐高温性能[27]。D型涂层需要提高硅酸盐粘接剂的耐高温性能,该涂层不适合直接暴露使用,作为底漆与其他耐高温面漆配套使用则性能更优。改进后的涂层耐高温、耐腐蚀性能需要进一步的分析研究和验证。

4 结论

1)通过高温涂层试片高温试验、户外暴露试验和排烟管实装实地试验等综合试验对比,在3种改性有机硅、1种无机硅酸盐等4种类型高温涂层中,有机硅高温涂层的耐高温、耐腐蚀性能优于无机硅酸盐高温涂层;氟树脂改性有机硅涂层在实际工况下的耐高温耐腐蚀性能最好;掺杂纳米石墨的有机硅高温涂层虽然耐高温和耐腐蚀性能较好,但在冷热交替作用下的耐高温、耐腐蚀性能较低;环氧改性有机硅高温涂层高温氧化后,其耐腐蚀性能明显降低。

2)相对于传统防护涂层,4种高温涂层显著改善了排烟管耐高温、耐腐蚀性能,但4种高温涂层存在不同程度的耐腐蚀、耐高温等性能不足的问题,需要根据各自的性能不足进一步改进。

3)在4种高温涂层中,有机硅氟树脂耐高温涂层能够满足排烟管不低于1 a的免维护使用要求。

[1] 李慧心, 李大朋, 王毛毛, 等. 316L不锈钢在南海环境中的缝隙腐蚀行为研究[J]. 装备环境工程, 2021, 18(1): 98-103. LI Hui-xin, LI Da-peng, WANG Mao-mao, et al. Crevice Corrosion of 316L Stainless Steel in Coastal Waters of South China Sea[J]. Equipment Environmental Engineering, 2021, 18(1): 98-103.

[2] 杨波, 俞少行, 井建鑫, 等. 滨海发射场低温管路法兰连接螺栓环境腐蚀断裂失效机理[J]. 装备环境工程, 2021, 18(9): 86-92. YANG Bo, YU Shao-xing, JING Jian-xin, et al. Failure Mechanism of Environmental Corrosion and Fracture of Flange Connection Bolts of Low-Temperature Pipelines in Coastal Launch Site[J]. Equipment Environmental Engineering, 2021, 18(9): 86-92.

[3] 向永华, 王争荣, 曹京宜, 等. 岛礁装备设施腐蚀现状及腐蚀控制策略研究[J]. 装备环境工程, 2021, 18(11): 28-34. XIANG Yong-hua, WANG Zheng-rong, CAO Jing-yi, et al. Study on Corrosion Status and Corrosion Control Strategy for Equipment and Facilities Serving on Islands and Reefs[J]. Equipment Environmental Engineering, 2021, 18(11): 28-34.

[4] 王海庆, 李丽, 庄光山. 涂料与涂装技术[M]. 北京: 化学工业出版社, 2012: 1-7. WANG Hai-qing, LI Li, ZHUANG Guang-shan. Coatings and Coating Technology[M]. Beijing: Chemical Industry Press, 2012: 1-7.

[5] 周其凤, 范星河, 谢晓峰. 耐高温聚合物及其复合材料: 合成、应用与进展[M]. 北京: 化学工业出版社, 2004: 75-76. ZHOU Qi-feng. High Temperature Resistant Polymers and Their Composites: Synthesis, Application and Progress[M]. Beijing: Chemical Industry Press, 2004: 75-76.

[6] 王志强. 发动机排气管用新型耐高温防腐蚀涂料体系[J]. 现代涂料与涂装, 2010, 13(10): 6-7. WANG Zhi-qiang. New High Temperature Resistance Anti-Corrosion Coating Systems Used for Engine Exhaust Pipe[J]. Modern Paint & Finishing, 2010, 13(10): 6-7.

[7] 孙书静. 新型耐高温耐腐蚀涂层材料——陶瓷塑料[J]. 现代涂料与涂装, 2007, 10(8): 39-40. SUN Shu-jing. New High-Temperature Anti-Corrosive Coating Materials: Ceramic Coat[J]. Modern Paint & Finishing, 2007, 10(8): 39-40.

[8] XIAO Jun, CHEN Jian-min, ZHOU Hui-di, et al. Study of Several Organic Resin Coatings as Anti-Ablation Coatings for Supersonic Craft Control Actuator[J]. Materials Science and Engineering: A, 2007, 452-453: 23-30.

[9] ROUSSI E, TSETSEKOU A, TSIOURVAS D, et al. Novel Hybrid Organo-Silicate Corrosion Resistant Coatings Based on Hyperbranched Polymers[J]. Surface and Coatings Technology, 2011, 205(10): 3235-3244.

[10] 张爱黎, 徐景雨, 夏春雷, 等. 正交优化带油特种钢材表面高温耐磨涂料[J]. 表面技术, 2020, 49(10): 253-259. ZHANG Ai-li, XU Jing-yu, XIA Chun-lei, et al. High-Temperature Wear-Resistant Coatings on Surface of Special Steel by Orthogonal Optimization Experiment[J]. Surface Technology, 2020, 49(10): 253-259.

[11] 刘宏宇, 张松. 有机硅耐高温涂料的防腐蚀性能研究[J]. 化工新型材料, 2009, 37(11): 111-112. LIU Hong-yu, ZHANG Song. Study on Performance of Corrosion Protection of Silicone Heat Resistant Coating[J]. New Chemical Materials, 2009, 37(11): 111-112.

[12] 周志辉, 陈浩, 陈惠国. 耐高温防腐蚀硅纳米涂料[J]. 材料保护, 2014, 47(S2):105-108. ZHOU Zhi-hui, CHEN Hao, CHEN Hui-guo. Resistance to High Temperature Corrosion Resistant Silicon Nano Coating[J]. Materials Protection, 2014, 47 (S2): 105-108.

[13] 李明. 耐高温防腐蚀环氧改性有机硅涂料的制备及性能研究[J]. 上海涂料, 2013, 51(8): 8-11. LI Ming. Study on the Preparation and Properties of High Temperature and Corrosion Resistant Epoxy Modified Silicone Coatings[J]. Shanghai Coatings, 2013, 51(8): 8-11.

[14] 杜瑶. 有机硅高温涂料的纳米改性机制研究[D]. 合肥: 中国科学技术大学, 2020. DU Yao. Nano Modification for Heat-Resistant Silicone-Based Coatings[D]. Hefei: University of Science and Technology of China, 2020.

[15] 李想, 史学海, 赵宁宁, 等. 包覆铝粉含量对耐高温涂层防腐蚀性能的影响研究[J]. 材料保护, 2020, 53(12): 61-67. LI Xiang, SHI Xue-hai, ZHAO Ning-ning, et al. Study on the Effect of Aluminum Powders Content on the Corrosion Resistance of High Temperature Resistant Coating[J]. Materials Protection, 2020, 53(12): 61-67.

[16] 刘宏宇, 张松. 黑色有机硅耐高温涂料的制备及其性能[J]. 腐蚀与防护, 2010, 31(3): 222-224. LIU Hong-yu, ZHANG Song. Preparation and Properties of Black Organic Silicone Coating with High-Temperature Resistance[J]. Corrosion & Protection, 2010, 31(3): 222-224.

[17] 杨宏波, 刘朝辉, 丁逸栋, 等. 金属表面耐高温防腐涂料的研究进展[J]. 表面技术, 2017, 46(3): 216-222. YANG Hong-bo, LIU Zhao-hui, DING Yi-dong, et al. Research Progress of High Temperature Resistant Anticorrosive Coatings on Metal Surface[J]. Surface Technology, 2017, 46(3): 216-222.

[18] 史学海, 陈志宇, 周斌, 等. 无机磷酸盐耐高温涂料的防腐机理及研究进展[J]. 电镀与涂饰, 2021, 40(14): 1110-1118. SHI Xue-hai, CHEN Zhi-yu, ZHOU Bin, et al. Anticorrosion Mechanism and Research Progress of High-Temperature-Resistant Inorganic Phosphate Coatings[J]. Electroplating & Finishing, 2021, 40(14): 1110-1118.

[19] 王志强, 胥卫奇, 王国志, 等. 含铝磷酸盐耐高温防腐蚀涂料制备及施工工艺的研究[J]. 现代涂料与涂装, 2010, 13(2): 3-5. WANG Zhi-qiang, XU Wei-qi, WANG Guo-zhi, et al. Preparation of High-Temperature Anti-Corrosion Coatings Containing Aluminum Phosphate and the Investigation of Their Processing Technology[J]. Modern Paint & Finishing, 2010, 13(2): 3-5.

[20] 傅敏, 狄志刚, 朱晓丰, 等. 无铬环保磷酸盐基高温防腐涂料[J]. 涂料工业, 2010, 40(12): 49-52. FU Min, DI Zhi-gang, ZHU Xiao-feng, et al. Chromium-Free Environmental Friendly Phosphate-Based High Temperature Anticorrosion Coatings[J]. Paint & Coatings Industry, 2010, 40(12): 49-52.

[21] 王峥, 郝超伟, 马清芳, 等. 国内有机硅耐高温涂料研究进展[J]. 杭州师范大学学报(自然科学版), 2011, 10(6): 510-513. WANG Zheng, HAO Chao-wei, MA Qing-fang, et al. Domestic Research Development of Organosilicone Heat Resistant Coatings[J]. Journal of Hangzhou Normal University (Natural Science Edition), 2011, 10(6): 510-513.

[22] 朱秋华. 水性无机耐高温涂料的研制及其性能研究[D]. 南京: 东南大学, 2007. ZHU Qiu-hua. Preparation and Properties of Waterborne Inorganic High Temperature Resistant Coatings[D].Nanjing: Southeast University, 2007.

[23] 丛鸿达, 王金龙, 王成, 等. 新型无机硅酸盐复合涂层制备及其在高温水蒸气环境的氧化行为[J]. 金属学报, 2022, 58(8): 1083-1092. CONG Hong-da, WANG Jin-long, WANG Cheng, et al. A New Design Inorganic Silicate Composite Coating and Its Oxidation Behavior at High Temperature in Steam Atmosphere[J]. Acta Metallurgica Sinica, 2022, 58(8): 1083-1092.

[24] 施颖波, 王志强, 杨阳, 等. 室温固化硅酸盐耐高温防腐蚀涂料的研制[J]. 现代涂料与涂装, 2017, 20(12): 10-13. SHI Ying-bo, WANG Zhi-qiang, YANG Yang, et al. Development of Room Temperature Curable High Temperature Resistant Anti-Corrosion Silicate Coatings[J]. Modern Paint & Finishing, 2017, 20(12): 10-13.

[25] 王海侨, 李营, 荀国立, 等. 有机硅耐高温涂料的研究[J]. 北京化工大学学报(自然科学版), 2006, 33(1): 59-62. WANG Hai-qiao, LI Ying, XUN Guo-li, et al. Preparation of Organic Silicone Coating with High-Temperature Resistance[J]. Journal of Beijing University of Chemical Technology (Natural Science Edition), 2006, 33(1): 59-62.

[26] 晏涛, 谢耀文, 周巧妹. 复合水溶性耐高温腐蚀涂料的制备和研究[J]. 汽车工艺与材料, 2021(12): 38-41. YAN Tao, XIE Yao-wen, ZHOU Qiao-mei. Preparation and Study on Water Soluble Composite Coatings with High Temperature Corrosion Resistance[J]. Automobile Technology & Material, 2021(12): 38-41.

[27] 南方, 林安, 甘复兴, 等. 耐高温防腐涂料的研制[J]. 装备环境工程, 2006, 3(2): 17-22. NAN Fang, LIN An, GAN Fu-xing, et al. Development of a New Type High Temperature Anti-Corrosion Coating[J]. Equipment Environmental Engineering, 2006, 3(2): 17-22.

Comparative Corrosion Resistance Analysis and Application of High Temperature Coatings on Exhaust Pipes of Engines

GUO Qiang, LI Hai-feng

(Beijing Institute of Machinery and Equipment, Beijing 100854, China)

The work aims to conduct comparative corrosion resistance analysis and application of four high temperature coatings to overcome the difficulty in corrosion resistance of exhaust pipes for engines in a marine atmospheric environment. The high temperature test, outdoor exposure test of sample pieces and physical verification of exhaust pipes were employed to test and analyze high temperature resistance, corrosion resistance and application effect of 3 modified silicone coatings and one inorganic coating. The high temperature test and outdoor exposure test results of coated sample pieces indicated that the high temperature resistance at 600 ℃ and corrosion resistance of 3 silicone coatings were better than those of the inorganic coating, respectively. But the outdoor exposure test of the coated sample pieces after high temperature test at 600 ℃ showed that the corrosion resistance of the carbon doped silicone coating was better than that of the other three coatings, and that of the inorganic coating was better than that of the other two organic coatings. The coated exhaust pipe application test exhibited that the carbon doped silicone coating corroded fast under frequent alternating action of high temperature oxidation, precipitation cooling, and corrosion at normal temperature. The silicone fluororesin coating showed the best corrosion prevention properties. The epoxy modified silicone coating corroded obviously in the high temperature zone. The Zinc powder in the inorganic phosphate Zn-rich coating and the cast iron matrix corroded evidently. The four high temperature coatings on the exhaust pipe show remarkably better corrosion resistance than the traditional silver powder coating. In view of the above test conditions, the four high temperature coating show different advantage and disadvantage of high temperature resistance and corrosion resistance, which have to be modified in many ways according to their own shortcomings. Under actual working conditions, the silicone fluororesin coating meets the requirements of continual service with non-maintenance for at least 1 year in a marine atmospheric environment; while the other two silicone coatings and the inorganic phosphate coating need to be fixed partly.

high temperature coating; exhaust pipe; corrosion resistance; high temperature resistance

2022-10-02;

2022-11-06

GUO Qiang (1983-), Male, Doctor.

郭强, 李海峰. 底盘发动机排烟管高温涂料耐腐蚀性能对比分析与应用[J]. 装备环境工程, 2023, 20(6): 083-091.

TG172

A

1672-9242(2023)06-0083-09

10.7643/ issn.1672-9242.2023.06.011

2022–10–02;

2022–11–06

郭强(1983—),男,博士。

GUO Qiang, LI Hai-feng. Comparative Corrosion Resistance Analysis and Application of High Temperature Coatings on Exhaust Pipes of Engines[J]. Equipment Environmental Engineering, 2023, 20(6): 083-091.

责任编辑:刘世忠