一种高精度定位块材料性能分析及选择

张仕刚,潘丽萍,张仕强,洪仁辉

(四川京龙光电科技有限公司,宜宾 644000)

1 前言

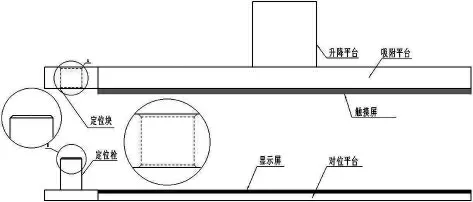

在显示触摸屏的生产工艺中,显示屏和触摸屏的对位贴合通过定位栓插入定位块中完成(如图1 所示),定位块的尺寸精度越高,显示屏和触摸屏的对位贴合位置偏差越小,对提高显示触摸屏良品率和市场竞争力有重大意义。

图1 显示屏与触摸屏对位贴合定位工作示意图

通常定位块的材料为铸铁,铸铁具有优良的可塑性,可用于生产各种形状的模具,但在用于生产高精度定位块时,其精度保持性有所不足,虽然铸铁可通过淬火、低温回火的方式获得硬度即耐磨性较好的表面,但陆云等[1]指出热处理工艺会在不同程度上降低金属材料的耐久性;同时,铸铁的热膨胀系数偏高,高精度定位块即使是产生细微的热应变对尺寸精度的影响也是不容忽视的,以高精度测量仪器为例,热变形引起的误差占总误差的三分之一[2],所以高精度定位块的材料应慎重选择。结合实际情况,根据现有条件筛选出钨钴硬质合金和花岗岩两种材料。钨钴硬质合金以其高硬度、高耐磨性以及低热膨胀系数常被用于制作各种刀具和模具,花岗岩是世界上最坚硬的岩石之一,同样具有较低的热膨胀系数,早在上个世纪刘青云等[3]介绍了其在精密机械、精密测量中的应用,乔雪涛等[4]说明了其为制作精密测量仪器的理想材料,Eduard Relea 等[12]也介绍因其出色的性能被用于机床测量结构。

2 定位块材料选择条件

高精度定位块是影响最终显示触摸屏贴合精度的关键构件。其材料的各项指标如:耐磨性、热膨胀系数、弹性模量、加工性能、获取难度等对定位块的使用寿命、精度保持性、结构稳定性、加工成本和尺寸精度、原料成本等有较大影响。选择合适的材料对提高定位块的稳定性和实用性有很大的提升,定位块材料的选择应根据其工作环境及需要满足的使用要求来决定,定位块要满足在显示触摸屏较高产量的情况下,定位栓与定位块多次摩擦产生的摩擦热引起的热应变最小化,尽量减小热应变引起的定位块尺寸偏差,减小定位误差。保证定位块有较高的的使用寿命,材料的获取难度应较低且便于加工出高精度尺寸。最后生产出的高精度定位块才能满足显示触摸屏的贴合工艺要求。

2.1 耐磨性

通常材料表面硬度越高,材料的耐磨性越好,高耐磨性有助于减少摩擦损耗,提高定位块的使用寿命和精度保持性。铸铁通过淬火和回火等热处理方式得到的表面硬度最高可达68HRC;硬质合金的表面硬度相对较高,一般在69-81HRC;花岗岩种类较多,但基本上硬度都比较高,以中国泰山青花岗岩为例,其表面硬度为64.8HRC;表面硬度大于60HRC 即表明该材料具有较好的耐磨性。

2.2 热膨胀系数

热膨胀系数反映的是材料的热稳定性,材料应用于高精度定位块,在产生相同的摩擦热的情况下,热膨胀系数越小的材料产生的热应变越小,定位块的精度保持性也就越高,定位块的环境适应能力越好。通过ansys 软件建立定位块模型并进行有限元分析,分析过程如图2所示。

图2 定位块热应变分析流程

图3 温度场下的热应变云图

改变接触面的温度边界条件得到不同温度下定位块的热应变,由于发热表面主要是定位栓与定位块配合时接触的圆柱面,仅分析单个水平矢量方向上的热应变即可,分析结果如下表:

由表1 可知,随着温度增加,材料的热应变增加,但花岗岩产生的热应变始终低于同阶段铸铁热应变,同时,铸铁各阶段热应变增加量在不断上升,而花岗岩各阶段热应变增加量比较稳定,说明花岗岩的热稳定性比铸铁好,热膨胀系数相对较高的材料生产的高精度定位块在高温下工作的可靠性不足,存在定位精度失效的风险。用于显示触摸屏的贴合工艺对位的高精度定位块,要保证在较高产量的情况下,定位栓与定位块摩擦产生的摩擦热不能引起过大的热应变,导致定位栓与定位块配合不稳定和定位误差过大降低产品良品率,定位块材料应选热膨胀系数较小的。

表1 铸铁与花岗岩不同温度下热应变对比

2.3 弹性模量

材料的弹性模量影响定位块的抗冲击和减振能力,材料的减振能力能提高整体机械结构的稳定性。相关公式

式中:E 为材料弹性模量,σ 为材料所受应力,ε 为材料产生的应变量。

由公式(1)可知,定位块材料的弹性模量越大,定位块刚度越大且不容易产生应力变形,有利于定位块保持稳定的高精度尺寸和定位精度,同时减小贴合过程中机械结构的振动,使显示屏和触摸屏对位贴合精准、稳定可靠。所以,定位块应选择弹性模量较大的材料。

2.4 加工性能

加工性能影响定位块的加工成本和尺寸精度,材料本身具有优良的加工性能,能以较为简单的加工工艺完成定位块的生产,有效节约加工成本。定位块的尺寸精度取决于机床的加工精度,哈尔滨工业大学精密工程研究所是国内率先研发超精密机床的单位之一[5],研制成功我国第一台KDP 晶体超精密加工专用铣床,并不断改进,形成系列化KDP 晶体超精密加工机床,该类机床加工可达2μm 的面形精度和4nm 的表面粗糙度,其优异的性能是高精度定位块生产的基础。

2.5 获取途径

材料的原料成本取决于其获取难度,获取难度低且使用性能好的材料更容易得到广泛应用。原料成本低且容易加工,无论是定位块的安装应用还是维修更换都能有效降低资金消耗。

3 定位块材料的选择

结合高精度定位块的工作条件,提出对高精度定位块材料的硬度、热膨胀系数、弹性模量等各项性能指标的要求,查阅相关文献[6-10]得到以下数据:

从表2 中不难看出,钨钴硬质合金硬度最高,其次是花岗岩;在热膨胀系数方面,钨钴硬质合金和花岗岩都比铸铁要低;钨钴硬质合金的弹性模量极高,花岗岩则明显高于铸铁。钨钴硬质合金理论上是最好的高精度定位块材料,但其原料成本和加工成本较高,实际上应该选择性能较好的花岗岩。首先,三种材料的硬度都比较高,耐磨性较好,在加工条件上,铸铁和花岗岩都有较好的加工性能,而钨钴硬质合金脆性大,无法进行切削加工,只能经过粉末冶金烧结后再通过磨床加工,粉末冶金工艺需要专门生产对应的模具,如果定位块为小批量生产,加工成本偏高;在原料成本上,钨属于稀有金属,钴为重要战略资源,同时硬质合金制造工艺复杂,这让钨钴硬质合金的原料成本十分昂贵,而花岗岩的获取途径多且简单,我国花岗岩储量大,花岗岩岩体占国土面积9%,多达80 多万平方公里,随着花岗岩开采技术的不断革新升级,花岗岩的原料成本也在不断降低。其各项性能比较优秀,比铸铁更低的热膨胀系数和更高的弹性模量以及耐酸碱性腐蚀意味着更低热应力膨胀、尺寸高精度保持性和高表面平整度、出色的减振以及结构稳定性。综上,高精度定位块的材料选择花岗岩。

表2 高精度定位块材料的典型性能

4 总结

花岗岩有着高硬度、低膨胀系数、高弹性模量等良好性能,无论是动态性能还是静态性能都优于铸铁,可以代替铸铁在显示触摸屏贴合工艺中高精度定位块方面的应用。不考虑成本因素,钨钴硬质合金是更好的替代材料,这体现了复合材料的优越性,尽管还存在原料和加工制造工艺的问题需要解决,复合材料有着很好的发展前景。例如,环氧花岗岩在传统花岗岩的基础上进一步提高其性能[11],有望在更多加工制造领域代替部分金属材料。