废旧三元正极粉的氢碳协同还原提锂机制

刘晓剑,马亚赟,周向阳,杨娟,3,贺跃辉,唐晶晶

(1. 中南大学 冶金与环境学院,湖南 长沙,410083;2. 中南大学 粉末冶金研究院,湖南 长沙,410083;3. 湖南省有色增值冶金重点实验室,湖南 长沙,410083)

锂离子电池因其优异的电化学性能被广泛应用于3C 数码、电动车以及储能等领域[1],尤其是在电动汽车领域,动力锂电池产业出现爆发式增长,预计到2048 年,电动汽车产量将达到9 亿辆[2]。同时,预计到2030 年,将产生1 100 万t 废旧锂电池[3]。废旧锂电池主要包括正极、负极、隔膜和电解液,其中包括5%~20%(质量分数,下同)的钴、5%~7%的锂、15%的有机化合物以及7%的塑料[4-5],造成重金属、氟化物、有机物、粉尘和酸碱等污染。因此,从环境保护、资源循环利用和人类健康的角度来看,从废旧锂电池中回收有价金属不仅可以保护环境,实现资源循环,而且可以带来较大的社会和经济价值。

由于正极中含有大量有价金属,废旧锂电池的回收主要集中在对正极材料的回收处理,大致可分为火法、湿法以及火法-湿法联合处理工艺。传统火法冶金往往需要1 000 ℃以上的高温,能耗高且污染较大,锂金属难以得到有效回收。随着双碳政策的实行,这种粗放回收方式的吸引力将越来越小[6-7]。湿法回收是比较常用的回收方法,主要包括生物浸出、有机酸浸和无机酸浸三大类。生物浸出主要是通过细菌的还原作用,使金属以离子形式进入溶液,该方法的生产周期长,浸出率相对较低[8]。有机酸浸和无机酸浸均是采用无机酸或有机酸体系进行浸出,包括硫酸[9]、盐酸[10]、硝酸[11]、草酸[12]、柠檬酸[13]、抗坏血酸[14]等,然而,单纯的酸浸效果有限,需要在还原剂如H2O2[15]、NaHSO3[16]、淀粉[17]等的辅助作用下才能达到理想的浸出效果。大部分的湿法回收过程可以取得较高的浸出率,但均属于无差别浸出,有价 金 属(Ni、Co、Mn、Li)和 杂 质 元 素(Fe、Al、Cu)同时进入到溶液中,后续需通过多级萃取或者分步沉淀才能得到目标产品,在此过程中,锂往往在后端提取,导致了锂的大量损失。

作为国家战略金属,锂的应用需求和经济价值在逐年提升。为了提高锂的回收效率,火法-湿法联合处理工艺备受青睐。现行的联合处理思路主要是利用硫酸化焙烧[18]、铝热还原[19]、碳热还原[20]等热处理再结合水浸实现锂的优先提取。然而,硫酸化焙烧会产生SOx污染性气体,且过渡金属形成硫酸盐致使提锂溶液不纯,铝热还原会产生水不溶性的LiAiO2副产物,碳热还原也会形成微溶于水的Li2CO3,这些问题均导致了锂的回收效率大大降低,造成资源浪费和经济损失。因此,亟需开发新的优先提锂工艺来实现锂的绿色高效回收。

氢还原工艺是最近提出的新型提锂工艺,有研究表明,采用氢气为还原剂处理废旧三元锂电池正极粉,可生成易溶于水的LiOH·H2O,可将98%以上的锂提取到水溶液中[21]。然而,纯氢气(体积分数为99.999%)的使用存在一定的安全风险,在工业生产中存在尾气处理的问题,采用安全风险较低的氢氩混合气是一个可供选择的方案。另外,现有研究中所采用的正极粉原料通常为手工剥离,成分相对单一,而实际工业应用中,废旧锂电池预处理过程难以完全分离正负极粉,导致筛选得到的正极粉中掺有一定量的负极粉。负极粉的主要成分为石墨,根据前期研究[22],一方面,在高温下,负极粉将对正极粉产生还原作用,降低三元材料中的金属价态,达到优先提锂的效果,另一方面,该过程也会产生微溶性的碳酸锂,影响锂在后续过程中的浸出率。因此,在氢气还原工业废正极粉时,必须要考虑碳质负极粉在还原过程中的影响,特别需要明晰在还原过程中负极粉与氢气同时存在时对正极粉的协同作用机制。基于此,本文采用含有负极粉的三元正极粉为原料,通过调节焙烧和水浸参数,研究碳热还原和氢还原共同存在时正极中的物相转变规律以及锂的迁移行为,并获得最优化的优先提锂工艺。

1 实验

1.1 实验原料

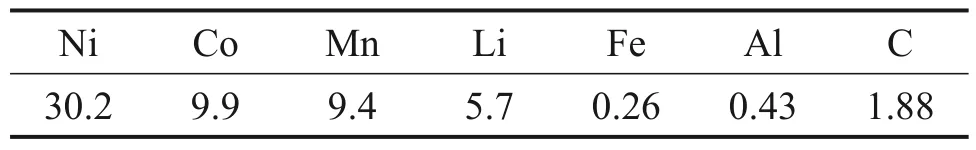

本文所采用的废旧锂电池原料来自某锂电池回收公司,经过放电、破碎、筛选等预处理工艺,其物相表征如图1所示。由图1可知,废旧锂电池原料为三元正极粉LiNixCoyMnzO2(NCM)。对其进行化学成分分析,其结果如表1 所示。由表1 可知,废旧三元正极粉中主金属Ni、Co、Mn、Li的含量(质量分数)分别为30.2%、9.9%、9.4%和5.7%,此外,还伴随有0.26%的Fe、0.43%的Al以及1.88%的C。

图1 废旧三元正极粉的XRD图谱Fig. 1 XRD spectrum of spent NCM cathode powder

表1 废旧三元正极粉的化学成分(质量分数)Table 1 Chemical composition of spent NCM cathode powder %

1.2 实验过程

对废旧三元正极粉依次进行还原焙烧、水浸和碳化沉锂处理。首先,将废旧三元正极粉(LiNixCoyMnzO2)放入管式炉中,通入氢气体积分数为5%的氢氩混合气,在设定的温度和时间下进行还原焙烧。研究不同氢气流量(0.1、0.2、0.3、0.4、0.5 L/min)、碳含量(质量分数为0、1.88%、5%、10%、20%、30%)和还原焙烧温度(450、500、550、600、650、700、750、850 ℃)下的物相转变规律以及各参数对锂浸出率的影响,获得最优还原焙烧条件。采用浓盐酸和浓硝酸按体积比3∶1组成的混合物溶解还原焙烧渣,测量其有价金属(Ni、Co、Mn、Li)的含量,并在液固比30∶1(mL/g)、常温(25 ℃)下水浸,得到水浸提锂液。

其次,在最优还原焙烧条件下进行放大实验得到还原焙烧渣,通过水浸回收锂。研究不同的液固比(2∶1、5∶1、8∶1、10∶1、15∶1(mL/g))和水浸时间(5、10、15、20、30、60、90 min)对锂浸出率的影响。最后,通过碳化沉淀水浸液中的锂,得到碳酸锂,即将水浸液置于90 ℃的水浴锅中,加入过量系数为1.05~1.20 的Na2CO3,趁热过滤得到Li2CO3产品,将水浸渣置于80℃的鼓风干燥箱中干燥备用。水浸过程中,锂的浸出率(ωi)为

其中:ci为浸出液中锂的质量浓度,g/L;Vi为浸出液体积,L;mi为还原焙烧渣中锂的质量,g。

1.3 分析表征

采用电感耦合等离子体发射光谱法(ICP-OES,ICAP7400Radial,美国)检测水浸液中有价金属元素的含量,所有样本测量3 次求平均值,并使用IBM SPSS 20统计软件进行方差分析。采用X射线衍射仪(XRD,TTRⅢ,日本)对不同固体粉末进行物相表征,其中,靶材为Cu Kα 辐射,波长λ=1.540 56×10-10m,最大电压40 kV,最大电流250 mA。采用扫描电子显微镜(SEM-EDS,JSM-6360 LV,日本)对反应前后渣相的微观形貌和元素分布进行表征。采用碳硫分析仪(HIR944,中国)分析固体材料中的碳含量。

2 结果与讨论

2.1 氢碳协同还原过程

2.1.1 热力学分析

为了从热力学上明晰氢气和碳质还原剂对废旧三元正极粉的还原作用,采用HSC Chemistry 6.0 软件分析了还原过程中可能发生的反应,由于缺乏过渡金属氧化物LiNixCoyMnzO2的热力学数据,且三元正极粉中锂镍钴锰的价态分别为+1、+2、+3、+4 价[23-24],因此采用同等价态的Li2O、NiO、Co3O4(Co2O3数据缺失)、MnO2进行计算,计算结果如图2所示。由图2(a)及反应式(2)~(6)可知,在温度>129.7 ℃时,所有反应的吉布斯自由能ΔGϴ均小于零,即过渡金属氧化物(NiO、Co3O4、MnO2)可被H2还原为Ni、Co、Mn 和MnO,Li2O在H2和三元正极材料释放的O2氛围下会形成LiOH。由图2(b)及反应式(7)~(11)可知,当温度>421.1 ℃时,所有反应的吉布斯自由能ΔGϴ均小于零,即过渡金属氧化物(NiO、Co3O4、MnO2)可被C 还原为Ni、Co、Mn 和MnO,Li2O 在上述反应形成的CO2氛围下会形成Li2CO3。但是Mn 单质不稳定,其标准氧化还原电位φϴ(Mn2+/Mn)为-1.19 V,在空气中易被氧化[25-26],因此,从热力学角度分析,废旧三元正极粉能够在一定温度下分别被H2和C 还原,当氢还原和碳还原同时存在时,其还原产物可能是Ni、Co、MnO、LiOH 或Li2CO3,其中锂的存在形式及其适宜的参数范围仍需进一步研究。

图2 氢还原和碳还原体系下的热力学分析Fig. 2 Thermodynamic analysis of hydrogen reduction and carbon reduction systems

2.1.2 气体流量对氢还原过程的影响

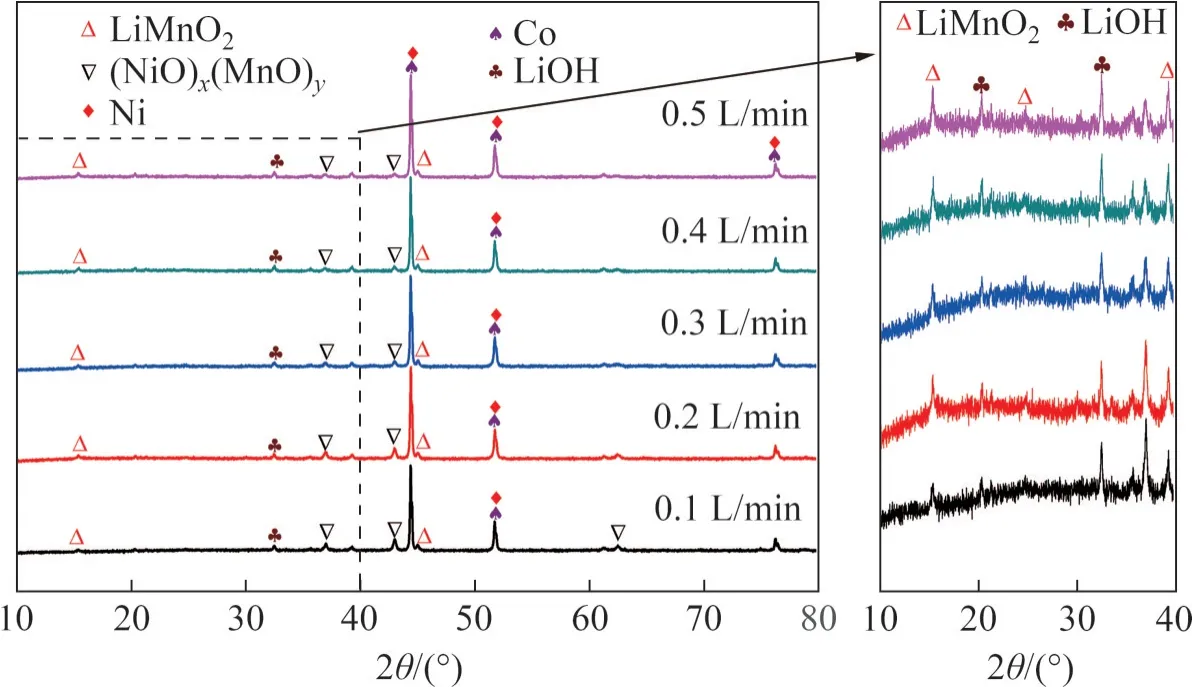

根据已有研究,采用体积分数为99.999%的氢气还原正极材料时,最佳反应温度为500 ℃[27]。本研究基于安全性和经济性考虑,采用氢气体积分数为5%的氢氩混合气体,选择550 ℃作为固定温度点,在反应时间均为1 h的条件下研究气体流量对废旧三元正极粉还原过程的影响,结果如图3所示。由图3 可知,随着气体流量由0.1 L/min 增加至0.5 L/min,还原渣的物相无明显变化,废旧三元正极粉被还原为Ni、Co、(NiO)x(MnO)y和LiOH。从图3 的放大图可以看出,废旧三元正极粉中的Li 转变为了LiMnO2和LiOH,LiMnO2的形成可能是由于正四价的MnO2和LiOH 的二次反应[28],即反应式(12)。然而,焙烧产物中LiMnO2的存在将导致部分锂变为水不溶性的锂,在后续水浸过程中导致锂浸出率降低。

图3 气 体流量对废旧三元正极粉还原过程的影响Fig. 3 Effect of gas flow rate on reduction process of spent LiNixCoyMnzO2 powder

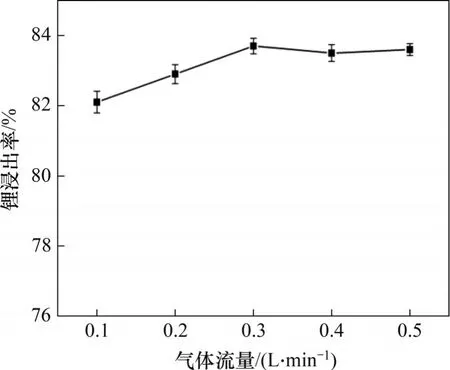

在常温20 ℃、液固比15∶1(mL/g)、反应时间2 h 的条件下,对不同气体流量下的还原渣进行水浸提锂,气体流量对锂浸出率的影响如图4 所示。由图4 可知,随着气体流量由0.1 L/min 增加至0.3 L/min,锂的浸出率由82.1%增加到83.7%,继续加大气体流量,锂浸出率变化不大,这与XRD结果一致。由此可知,调节气体流量对还原产物及锂浸出率的影响不大,还原产物中LiMnO2的存在会导致锂的损失,为了进一步探究其他因子的影响,选择气体流量为0.3 L/min。

图4 气体流量对锂浸出率的影响Fig. 4 Effect of gas flow rate on leaching efficiency of lithium

2.1.3 碳含量对氢还原过程的影响

当反应温度为550 ℃、气体流量为0.3 L/min、反应时间1 h时,碳含量对三元正极粉还原过程的影响如图5所示。由图5可知,废旧三元正极粉原料中的碳含量为1.88%,此时,还原产物为Ni、Co、LiMnO2,在800 ℃空烧将原料中的碳去除后(即碳含量为0)再进行氢还原,还原产物依然为Ni、Co、LiMnO2,增加原料中的碳含量至5%时,还原产物中开始出现C 峰,但还原产物依然没有改变,这可能由于LiMnO2的合成驱动力依然大于其还原驱动力。继续增加碳含量至10%和20%时,C峰逐渐增强的同时还原产物也发生了明显的改变,这说明LiMnO2的合成驱动力小于其还原驱动力,LiMnO2被还原为MnO,此时,还原产物转变为Ni、Co、MnO。从图5 的放大图可以看出,虽然碳含量的增加有利于LiMnO2的还原,但是锂也由易溶于水的LiOH转变为了微溶于水的Li2CO3,该过程涉及的反应为

图5 碳含量对废旧三元正极粉还原过程的影响Fig. 5 Effect of carbon content on reduction process of spent LiNixCoyMnzO2 powder

式中:O2来源于正极粉的晶格塌陷。

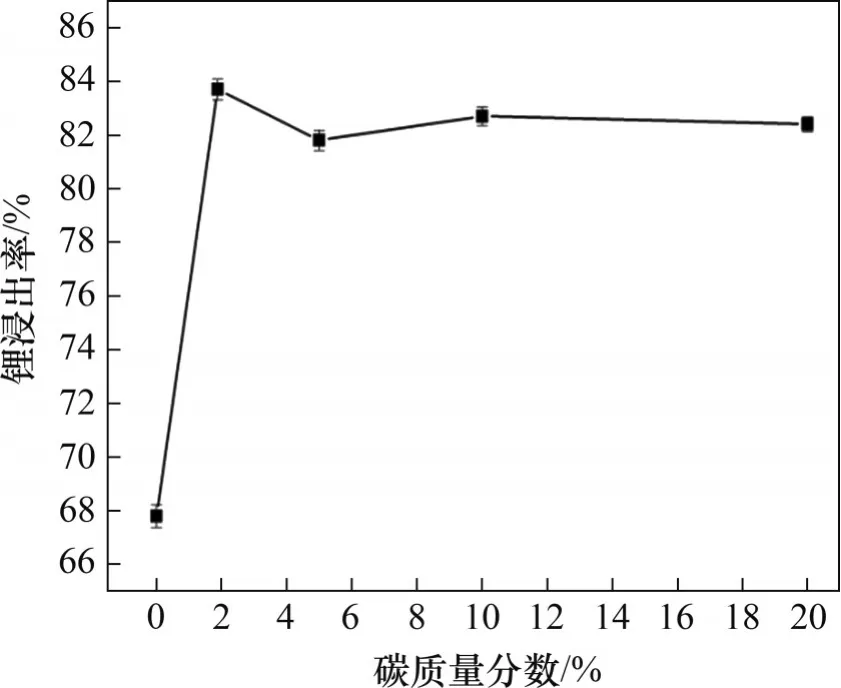

在反应温度20 ℃、液固比15∶1 mL/g和反应时间2 h的条件下,碳含量对锂浸出过程的影响如图6 所示。由图6 可知,当含碳量为0 时,锂浸出率仅有67.8%,这与LiMnO2的形成有关,在反应温度为550 ℃、碳含量为0 的条件下,LiMnO2的生成占主导部分;当碳含量增加至1.88%时,部分LiMnO2还原为LiOH(如反应式(14)所示),LiOH的形成使得锂浸出率增加至83.7%;碳含量为5%时,锂浸出率略微降低至81.8%,此时,LiMnO2峰依然存在,而LiOH未被检测到,结合碳含量为10%时微弱的Li2CO3峰可知,5%碳含量的还原渣处于LiMnO2还原和LiOH 向Li2CO3转换的过渡阶段;碳含量继续增加至10%和20%时,锂浸出率基本稳定在82.7%,这是由于LiMnO2的彻底分解和微溶性Li2CO3的生成。由上述分析可知,碳含量的增加有利于正极粉的还原,但是过多的碳会使可溶性的LiOH转变为微溶性的Li2CO3,锂物相的转变导致锂提取率降低,因此,最佳碳含量为1.88%。

图6 碳含量对锂浸出率的影响Fig. 6 Effect of carbon content on leaching efficiency of lithium

2.1.4 焙烧温度对氢还原过程的影响

当碳含量为1.88%、气体流量为0.3 L/min、反应时间为1 h时,焙烧温度对三元正极粉还原过程的影响如图7 所示。由图7 可知,当焙烧温度为500 ℃时,还原产物主要为Ni、Co、(NiO)x(MnO)y,反应不完全[22],升高温度至550 ℃,(NiO)x(MnO)y的峰消失,LiMnO2开始出现在还原产物中,与上述实验现象一致。继续升高焙烧温度至600 ℃、650 ℃和700 ℃,还原产物不再变化,基本稳定为Ni、Co 和MnO。从图7 的放大图可知,锂在500~600 ℃的温度区间基本以LiOH 的形式存在,而在650 ℃和700 ℃,LiOH 转变为Li2CO3,这表明600 ℃是一个转折点,低于该温度时,氢还原起主要作用,而高于此温度时,碳热还原起主导作用。

图7 焙烧温度对废旧三元正极粉还原过程的影响Fig. 7 Effect of calcination temperature on reduction process of spent LiNixCoyMnzO2 powder

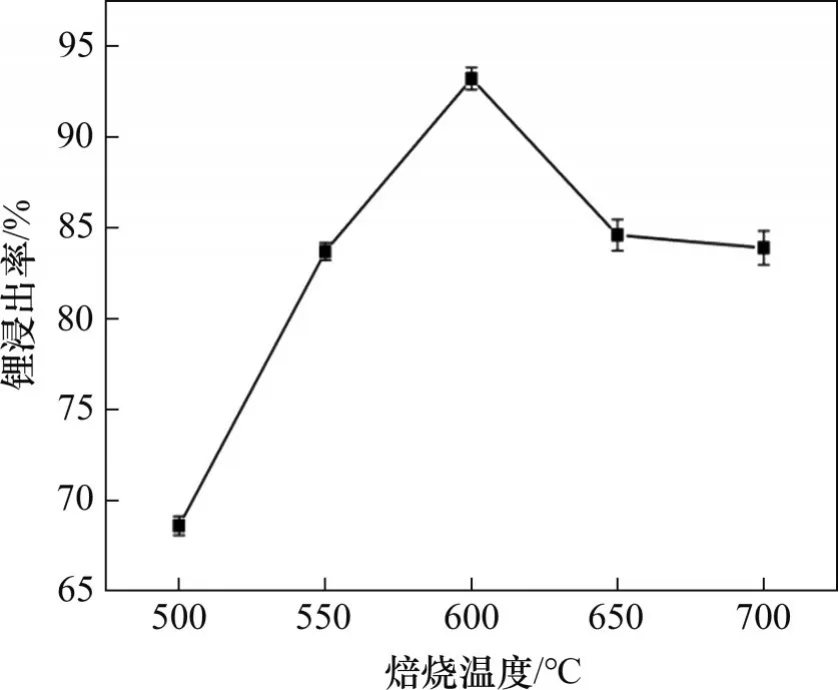

同样地,将不同温度下的还原渣进行水浸,在常温20 ℃、液固比15∶1(mL/g)和反应时间2 h的条件下,不同焙烧温度对锂浸出率的影响如图8所示。从图8可以看出,500 ℃时,锂的浸出率仅有68.6%,这与不完全的热还原反应有关;当焙烧温度升高至600 ℃时,锂的浸出率增加至93.2%,这也验证了图7 中600 ℃的还原产物为LiOH,而LiMnO2峰消失;继续升高焙烧温度至650 ℃和750 ℃时,锂的浸出率降低至84.6%和83.9%,此温度区间下,还原产物是稳定的,LiOH 完全转变为了Li2CO3。综上所述,氢碳协同还原的最优条件为气体流量0.3 L/min、碳含量1.88%、焙烧温度600 ℃,此时,废旧三元正极粉被还原为Ni、Co、MnO和LiOH,锂浸出率达到93.2%。

图8 焙烧温度对锂浸出率的影响Fig. 8 Effect of calcination temperature on leaching efficiency of lithium

2.2 还原产物中锂的回收

2.2.1 还原产物分析

在上述最优条件下做放大实验得到焙烧渣,其XRD、SEM以及能谱表征如图9所示。由图9(a)可知,还原产物为Ni、Co、MnO和LiOH;图9(b)显示废旧三元正极粉的形貌为粒径10 μm左右的类球形颗粒,经过还原焙烧后其原有结构被破坏,焙烧渣颗粒变大,呈粒径20~200 μm 的块状结构;图9(c)的能谱分析表明:焙烧渣主要含有Ni、Co、Mn、O元素,Au元素的存在是进行了喷金处理以提高材料的导电性,这与文献报道的处理废旧三元正极材料LiNi0.815Co0.15Al0.035O2的现象类似[21]。此时,还原产物中仅有LiOH 是水溶性的,而Ni、Co、MnO 不溶于水,因此,采用水浸能够实现锂的选择性提取。

图9 焙烧渣的XRD分析、SEM图像和能谱分析Fig. 9 XRD pattern, SEM image and EDS mapping of roasting residue

2.2.2 选择性提锂过程

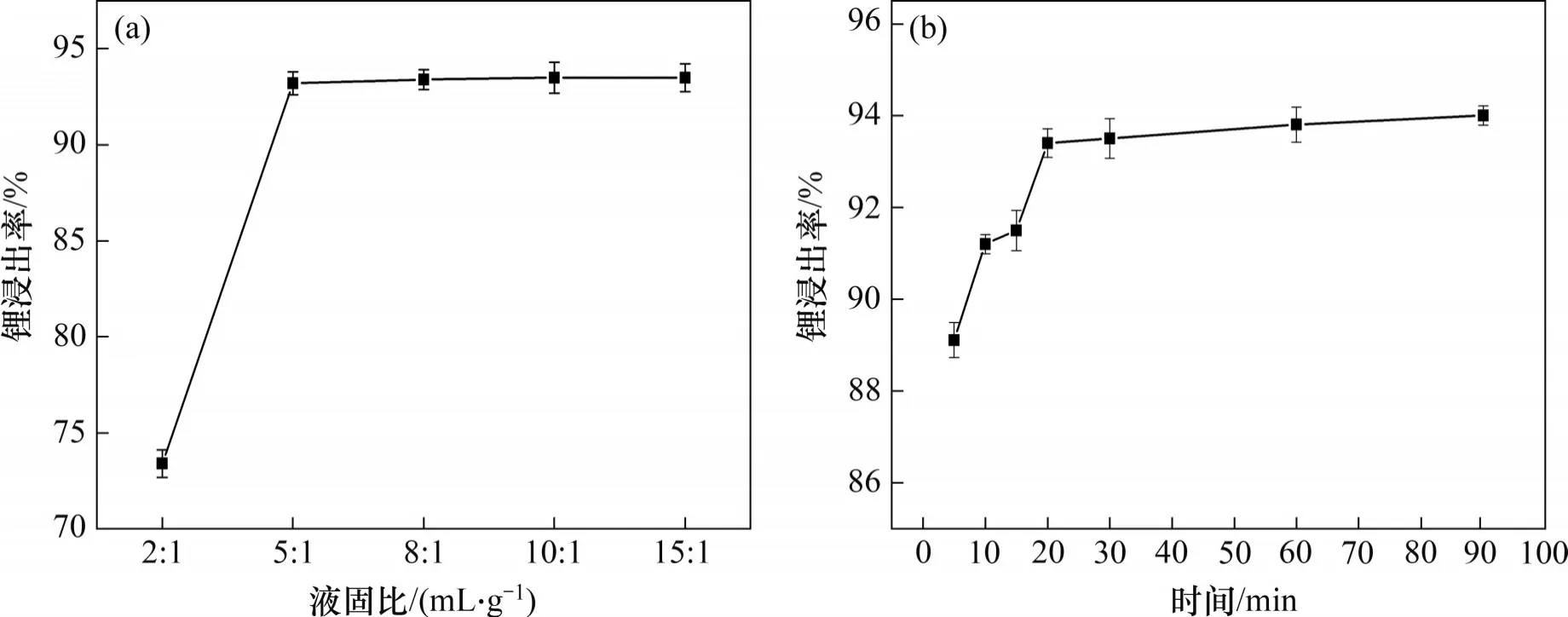

焙烧渣中的LiOH在常温下易溶于水,但是焙烧后的颗粒变大,为了提高锂的浸出率,研究液固比和反应时间对锂浸出率的影响,如图10所示。

图10 液固比和反应时间对锂浸出率的影响Fig. 10 Effect of liquid to solid ratio and time on leaching efficiency of lithium

由图10(a)可见,在反应温度20 ℃和反应时间1 h的条件下,随着液固比由2∶1增加到5∶1(mL/g),锂浸出率由73.4%增加到93.2%,继续增加液固比至15∶1(mL/g),锂浸出率变化不大,这是由于液固比的增加使得还原渣中的固相颗粒与水分子之间的接触面积增大,有利于反应的正向进行[29-30]。

从图10(b)可见,锂浸出率与反应时间呈正相关关系,随着反应时间的延长,锂浸出率逐渐增加,LiOH 在水中的溶解速率较快,在反应时间为5 min 时,锂的浸出率达到了89.1%,反应时间为20 min时,锂的浸出率为93.4%,继续延长反应时间,锂浸出率增加缓慢。因此,选择液固比为5∶1(mL/g)、反应时间20 min,此时锂的浸出率为93.4%。

2.2.3 碳酸锂制备

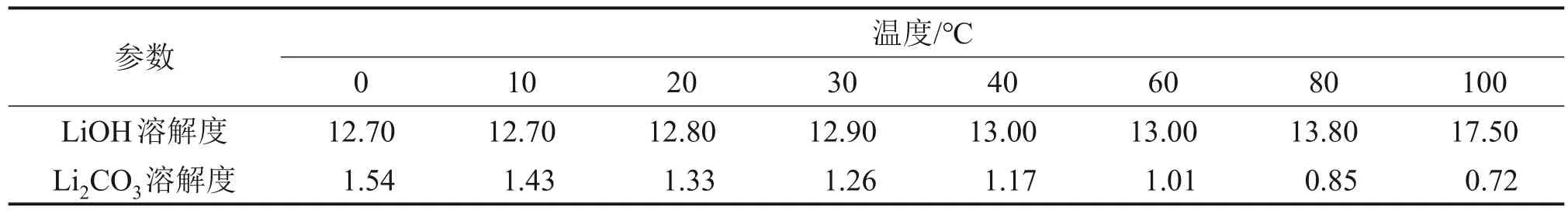

焙烧渣中的锂转移至水溶液后,经过多次富集将锂质量浓度提升至8~12 g/L,而过渡金属(Ni、Co、Mn)和杂质元素(Fe、Al)的质量浓度均低于0.01 g/L,具备了进一步将其制备为锂盐产品的基础条件。不同温度下LiOH 和Li2CO3的溶解度[22,31]如表2 所示。从表2 可知,LiOH 在水中的溶解度随反应温度的升高逐渐增加,而Li2CO3在水中的溶解度随反应温度的升高逐渐降低,而且LiOH在水中的溶解度远远大于Li2CO3在水中的溶解度,Li2CO3在80~100 ℃之间的溶解度仅有0.72~0.85,因此,可采用碳化沉淀的方法将提锂溶液中的锂变为Li2CO3。在90 ℃的水浸液中加入理论用量1.05~1.20 倍的Na2CO3,过滤干燥后得到白色的Li2CO3产品,其XRD、SEM 及能谱分析结果如图11 所示。由图11(a)可知,碳化沉淀制备的Li2CO3产品与Li2CO3标准卡片(JCPDS 87-0728)相吻合,图11(b)显示,Li2CO3产品呈为棒状,能谱分析结果表明其只含有C、O元素,通过化学分析其纯度为99.7%,Ni、Co、Mn、Fe、Al 的质量分数均小于0.01%。

表2 不同温度下LiOH和Li2CO3在水中的溶解度Table 2 Solubility of LiOH and Li2CO3 in water at different temperatures

图11 Li2CO3产品的XRD图谱、SEM图像以及能谱分析Fig. 11 XRD pattern, SEM image and EDS mapping of Li2CO3 product

4 结论

1) 采用氢氩气体和碳作为共还原剂处理废旧三元正极粉LiNixCoyMnzO2是可行的。

2) 通过调控热还原参数,可使氢还原和碳还原在正极粉的还原过程中起到协同作用,锂以LiOH 形式存在于还原渣中,在最优水浸条件下,锂浸出率可达93.4%,进一步通过碳化沉淀法可得到纯度为99.7%的Li2CO3产品。

3) 碳含量和焙烧温度对于锂物相的转变至关重要,在实际的工业预处理过程中,特别是机械破碎及筛分得到的正极粉中往往含有一定量的碳,本工艺的研究为含碳正极粉的选择性提锂过程提供了依据,应用前景广阔。