基于膜科技创新中药制药分离工程原理的“低碳流程再造”

郭立玮,王永香,钟文蔚,李 鹏,曾浩然

基于膜科技创新中药制药分离工程原理的“低碳流程再造”

郭立玮1*,王永香2, 3*,钟文蔚4,李 鹏2, 3,曾浩然1

1. 广州百奥格林生物科技有限公司,广东 广州 511455 2. 江苏扬子江药业集团有限公司,江苏 南京 225321 3. 南京海陵中药制药工艺技术研究有限公司,江苏 南京 218085 4. 广东药科大学中药资源学院,广东 广州 510006

膜分离技术对中药制药工艺的创新来源于多学科交叉研究。中药膜分离科技是材料化学工程学科先进的分离科学技术与中药制药学跨学科结合的产物,其技术原理是对传统中药制药分离各主要操作单元技术原理的创新。逐一论述了中药制药分离过程各主要操作单元的本质特征、技术原理及膜科学技术对中药制药分离过程工程原理的创新作用。并指出基于膜“绿色制造”技术的中药制药分离过程“低碳流程再造”的工程原理与工艺基础实现了膜科学技术的多尺度效应、“膜一体化”系统与中药制药分离工艺流程的全面兼容;而中药行业膜技术标准零的突破则为该“低碳流程再造”的规模应用及可复制提供了坚实的基础,展示出巨大的市场应用前景。

膜分离技术;中药制药分离过程;绿色制造;低碳流程再造;跨学科交叉

根据《中国科协办公厅关于征集2020重大科学问题和工程技术难题的通知》(科协办函字[2020]18号),中华中医药学会开展了有关遴选工作,共征集建议18项,其中前沿科学问题10项,工程技术难题8项。经专家推荐委员会审定,最终遴选前沿科学问题及工程技术难题各3项[1]。其中名列工程技术难题第1位的是“如何加强中药制造高质量发展的中药制药工程技术装备创新关键工程技术”。

中药现代化的核心是质量标准现代化,而中药制药工艺又是影响中药质量最为关键的因素之一,要保证制药工艺合理规范,最重要的因素是制药装备。中药提取、分离、浓缩、干燥、灭菌等制剂技术及装备水平是衡量中药制造业现代化程度的标杆。目前,中药制药过程中普遍存在能耗高、效率低、成分损失多、活性成分转移率低、所得中间体性状不佳等一系列问题。开展中药高效节能降耗关键技术及装备研究不仅契合了“资源节约、环境友好”的时代背景,而且也关系到中药产业的健康发展,这也是国务院《中医药创新发展规划纲要》中明确的优先突破方向。

根据专家意见,该工程技术难题所面临的关键难点与挑战有3方面。本文拟就位列首位的难题——中药制造缺乏制药过程工程原理研究、符合中药特点的高效节能制药装备研发等进行分析,并试图借助膜科学技术给予破解。

1 颠覆性技术创新与膜科学技术

1.1 颠覆性技术创新及其本质特征和基本要求

十八届五中全会提出,深入实施创新驱动发展战略,鼓励企业开展基础性前沿性创新研究,重视颠覆性技术创新。所谓颠覆性技术创新,主要指那些具有前沿性和突破性创新,比如重大原始创新及跨学科或跨领域创新应用。颠覆性科技创新是创新型经济发展突破口,抓准和抓住了颠覆性技术创新,将赢得创新型经济发展先机。

有关“颠覆性技术”(disruptive technology)的若干典型观点、本质特征和基本要求,著名膜科学家徐南平院士[2]在第10届全国膜与膜过程学术会议上的报告“颠覆性创新——以膜技术为例”,引经据典,进行了精辟的论述,主要观点如下。

颠覆性技术是能够颠覆某一个行业的主流产品和市场格局,或者改变某一领域游戏规则和操作方式的技术;颠覆性技术与现有技术相比,在性能或者功能上有重大突破,其未来发展将逐步取代已有技术;颠覆性技术是“可改变游戏规则”的前沿技术,通过原始概念创新,引领武器装备发展,在未来战争中创造决定性的颠覆效果。颠覆性技术创新的本质特征和基本要求在于:突破的是技术,颠覆的是市场;不能颠覆市场的技术不是颠覆性技术;不以技术突破为核心的市场颠覆也不能称为颠覆性技术创新。技术是广义的,创新是特指的。

1.2 膜科学技术

徐南平院士[2]指出:“颠覆性创新是膜科技与生俱来的基因使然”。那么“膜”是什么呢?著名科学家霍金在其著作中广义地描述了膜及其构成的世界模型。他认为人类生活在一张大“膜”上,这是一个四维空间,除了三维之外,另一维即为时空(space time)。目前最通用的广义定义是把“膜”定义为两相之间的一个不连续区间,其中一维的尺度大大地小于其他二维,极薄。膜可以为气相、液相和固相,或是三者的组合。狭义“膜”是指分隔两相界面,并以特定的形式限制和传递各种化学物质,有选择性,其厚度可以从几微米到几百微米。膜涉及多种物质和多种结构,也涉及各种不同的用途。

膜分离技术是以先进分离材料为“膜”载体,可借其筛分及扩散作用,依分子大小或亲和性质将物质进行分离的一种新型分离技术。其利用经特殊制造的具有选择透过性的薄膜,在外力(如膜两侧的)压力差、浓度差、电位差等推动下对混合物进行分离、分级、提纯、浓缩而获得目标产品。因具有节能、环保、高效等“绿色制造”特征,是国际公认的21世纪最有发展前途、具战略意义的高新技术。

对膜科学技术的“颠覆性”特征,著名膜科学家高从堦院士从发展历程与应用前景2方面做了简扼而准确的阐述:膜科学与技术引起人们的高度重视,仅有半个世纪的历史。短短的50年中,其从实验室的珍品快速地形成了大规模工业应用的新产业[3]。已经成熟和不断研究开发的膜过程有微滤、超滤、纳滤、反渗透、渗析、膜反应器和生物膜等,已广泛应用于信息、能源、石油、化工、重工、轻工、食品、饮料、医药、生物工程、军事和环保等各领域,对社会的进步、经济的发展、人民生活水平的提高和环境保护等产生了显著的促进作用,可以看出,膜技术将继续深入地发展,扩大其应用范围,为各个领域提供更具创新性的技术,保持其可持续发展的态势。

2 中药制药分离过程主要操作单元的本质特征、常规工艺技术原理及膜技术的颠覆性创新作用

2.1 中药制药分离过程的内涵

中药制药过程包括“原料药生产”和“制剂生产”2个阶段。原料药属于制药工业的中间产品,是药品生产的物质基础,须经后续加工制成适于服用的药物制剂,才能成为制药工业的终端产品。中药制药过程“原料药生产”阶段的目标是从中药材(植物、动物或矿物药等)中去粗取精、去伪存真,从而获取药效物质。该阶段的每个操作单元都包括一个或若干个混合物的分离操作。因此中药制药流程的“原料药生产”阶段,可被称为“中药制药分离过程”,其本质特征就是将混合物转变成不相同的两种或几种产物的操作,其目的是最大限度地保留有效物质,去除无效和有害物质[4]。

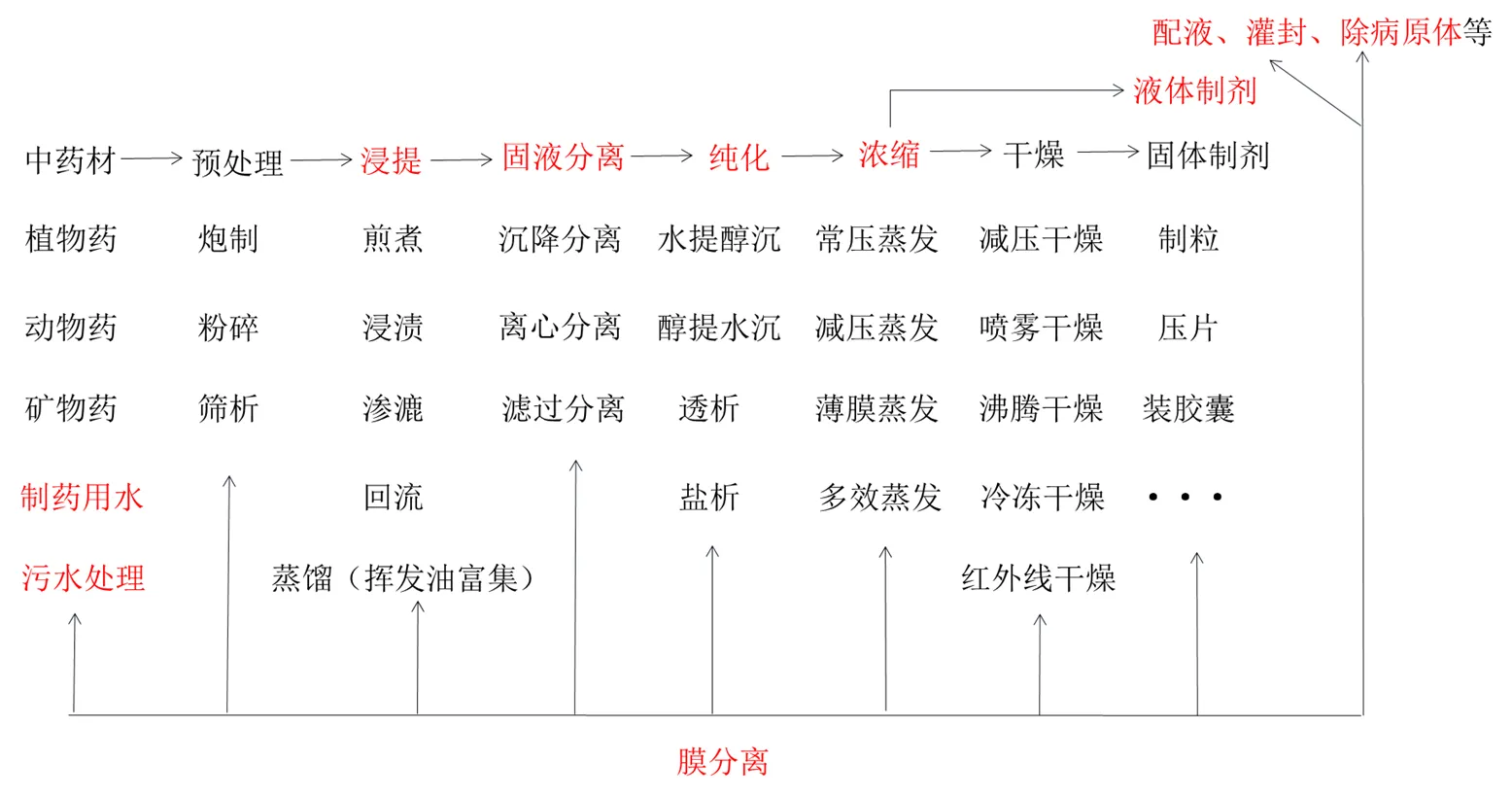

中药制药分离过程包括通过“提取”等工序将药效物质从药用动、植物组织器官中分离出来;通过“过滤”等工序将药液与药渣进行分离;通过“澄清”等工序实现细微粒子及某些大分子非药效物质与溶解于水或乙醇等溶剂中的其他成分分离;通过“浓缩”“干燥”等工序实现溶剂与溶质的分离等(图1)[5],其中,“过滤”与“澄清”常称为“精制”,而“过滤”与“澄清”的技术原理本质为“固液分离”,故在图1中以“固液分离”替代“过滤”与“澄清”。“浸提”工序是采用水蒸气蒸馏工艺获取挥发油的操作,该操作过程采用膜分离技术从水蒸气蒸馏工艺所获取的“芳香水”中分离、富集挥发油。其技术原理是利用具有筛分机制的微滤或超滤膜的孔径,截留“芳香水”中粒径为微米、亚微米级的挥发油颗粒;也可利用具有“亲和-扩散”机制的蒸汽渗透膜吸附、富集“芳香水”中的“溶解油”[6]。此外,本团队受传统“中药煮散”启发,在多年实践基础上创制的“湿法超微粉碎-膜耦合”提取、精制中药技术与设备,具有快捷高效、常温运行、低能耗等优势,可广泛用于各种来源(植物、动物与矿物)中药药效物质在微纳米尺度状态下实现提取和分离,尤适于热敏性药物成分的提取,各自提取平衡过程一般在5~15 min内可完成,大大简化了中药药效物质提取过程,显著降低能耗与经济成本[7-9]。该技术是中医药科研“守正创新”的产物,无疑代表了中药提取工序技术改造的方向。

如上所述,图1可视为以膜分离过程为核心所组成的科学技术平台,即把微滤、超滤、纳滤、反渗透等多种膜分离过程优化组合,组成一个膜分离系统,用于中药生产流程,可称为“膜一体化”。该工艺流程可实现传统中药生产“提取、分离、纯化、浓缩、除病原体”各操作单元相关的功能,与中药制药分离工艺流程全面兼容,实现基于特种膜绿色制造技术的中药制药分离的“低碳流程再造”。

2.2 精制操作单元

2.2.1 精制操作单元的本质特征与常规工艺技术原理 中药“精制”操作单元的本质是经固液分离后的中药提取液实现细微粒子及某些大分子非药效物质与溶解于水或乙醇等溶剂中的其他成分的分离。

红色字体表示可以膜过程升级换代的工序

常用于精制中药水提液的方法主要有醇沉法、絮凝澄清法及大孔树脂吸附法等,其目的都是除去非药效高分子物质。其中醇沉法的主要技术原理是利用大、小分子物质在乙醇中溶解度不同,而使高分子物质形成沉淀析出除去;絮凝澄清法是通过加入澄清剂以吸附架桥和电中和方式,除去溶液中的粗粒子;大孔吸附树脂法则是利用大孔树脂对不同分子的筛孔性和范德华力的差异,而将物质进行分离。

上述方法可达到不同程度的精制效果,但都无一例外地存在着药效成分的损失、精制程度不高等共性问题,且还存在着各自的缺陷。如醇沉法时间长、成本高、对后续工艺与临床疗效均有不良影响;絮凝法、大孔树脂法因采用了化学分离介质,存在絮凝剂或树脂残留的问题等。总而言之,上述精制技术在安全性、有效性及技术经济指标等方面均不如人意。

本课题组对中药复方骨痹颗粒的陶瓷微滤膜、醇沉、树脂3种不同精制液在高、中、低剂量下的药效学实验结果表明[10-11],陶瓷膜组产物总体抗炎效果较好。3种不同方法精制产物的药效学差异可能与各种方法的分离机制相关。其中,乙醇沉淀工艺因与所用乙醇浓度的极性兼容问题,除作为优选工艺考察指标的指标性成分外,其他极性的药效物质并未被有效保留,中药复方的整体性受到一定影响。大孔吸附树脂法选择性较高,虽然可富集某些母核相同的大类成分,但因所用树脂的极性(功能基)和空间结构(孔径、比表面、孔容)与复方中某些成分(吸附质)的相对分子质量和构型的不相容,不可避免会损失部分药效物质。而所用0.2 μm陶瓷膜可有效去除亚微米以上的各种非药效性颗粒物及大分子无效物质,避免原方中对软骨细胞具有促增殖作用的药效成分的损失,充分体现中药复方药效物质的整体性。

2.2.2 膜技术对中药制药常规精制技术原理的颠覆性创新作用 既然包括上述3种方法在内的常用精制技术的目的都是除去大分子杂质,那么借助膜的筛分作用可以实现这一目标。

现代研究表明,中药的治疗作用主要通过中药天然组合化合库中相对分子质量小于1000的药效物质,借助“多靶作用机制”而实现[12]。由此,本团队提出基于筛分机制的膜分离“精制”技术原理:在以水为基本溶媒提取的传统工艺基础上,依据中药有效成分的相对分子质量分布特征,借助膜的“筛分”作用,除去高分子物质。将中药(单、复方)的小分子药效物质主体进行“集群筛选”,以获取作为“天然组合化合库”的一组特殊药物整体[6],成为创新中药的基本组成。该技术的颠覆性创新作用体现在以先进膜材料为分离介质,工艺过程一过性完成,纯属物理过程,简便、高效、省时,不必使用化学分离剂,在防止药效成分结构变化及环境保护等方面,相对其他精制方法具有独特的优势。

2.3 浓缩操作单元

中药提取液的浓缩是中药制药的重要工序之一。目前大多数中药生产过程中所采用的是蒸发浓缩,浓缩工段对大多数厂家来说是能耗(蒸汽)的重头(一般占全厂总蒸汽耗量的60%左右,甚至更多)。

2.3.1 浓缩操作单元的本质特征与常规工艺技术原理 浓缩是溶质与溶剂分离的过程,其科学本质是将溶剂分子从溶液(液体物料)中驱离;对中药水提液而言,即除去水分子。中药水提液浓缩的机制是凡可把水分子除去的方法都可构成浓缩技术,如利用水与溶质分子物理化学性质沸点、冰点、相对分子质量等。中药提取液常规浓缩工艺及其作用机制如下。

(1)蒸发:蒸发是浓缩原料液最常用的方法,这种溶质富集过程主要是通过改变温度和压力使溶剂汽化而实现。蒸发浓缩法就是使组分从液相向气相转移的分离技术。溶剂汽化需要加热,消耗大量的能量,如三效真空蒸发浓缩,其操作温度在60~90 ℃。由于存在减压操作,所以一些中药的芳香成分以及一些易挥发性有效成分会被真空泵抽除。同时,由于长时间受热,一些有效成分有可能聚合变性。

蒸发浓缩的技术原理是利用“气液平衡”,使组分从气相向液相转移。蒸发过程中单位时间内的蒸发量与相关工艺条件的关系可由下式表示[13]。

()

为单位时间内的蒸发量,为液体暴露面积,为大气压力,为在一定温度时液体的蒸汽压,为在一定温度下液体的实际蒸汽压

在中药浓缩过程中,溶液相关的物理化学参数会随其溶质质量分数增加而发生改变。其中沸点和饱和蒸汽压这2个参数直接制约了中药产品的质量稳定性和生产过程的能耗控制,它们之间的函数关系是中药浓缩工艺过程中的重点研究对象[14-17]。

在实际蒸发浓缩操作中,加大液体的蒸发面,进行减压蒸发(可降低值,增大蒸发量,并能降低沸点,防止成分受热破坏及改善传热状况)是强化蒸发的有效办法。目前,中药蒸发浓缩工艺普遍存在浓缩温度高、浓缩时间长、有效成分及挥发性成分易损失、一步浓缩难以实现高相对密度的质量要求、设备易结垢、废液排放等问题。

(2)冷冻浓缩:冷冻浓缩技术是基于结晶原理,通过将稀溶液降温,直至溶液中的水部分冻结成冰晶,并将冰晶分离出来,从而使得溶液变浓。溶剂体积减少,溶质得到浓缩。低温操作可将微生物繁殖、溶质的变性及挥发性成分的损失控制在极低的水平,但因存在与生产条件适应性不强等问题,目前应用于工业化阶段的范例很少。

2.3.2 膜技术对中药制药常规浓缩技术原理的颠覆性创新作用 与传统的蒸发浓缩相比,膜浓缩过程中无相变,可在常温及低压下进行因而能耗低;物质在浓缩分离过程中不发生质的变化,适合热敏物质的处理;能将不同相对分子质量的物质分级分离;在使用过程中膜无杂质脱落,保证料液的纯净,且膜浓缩过程操作简便、成本低廉,适用于工业化生产。膜浓缩的技术原理是以膜为过滤介质,在一定的操作条件(如压力)下,当原液流过膜表面时,膜表面只允许水及小分子物质通过而形成透过液,而原液中体积大于膜微孔径或与膜材料不具亲和性的物质则被截留在膜的进液侧,成为浓缩液,因而实现对原液的分离、浓缩的目的。常见的膜浓缩技术主要有超滤、反渗透、纳滤、膜蒸馏等,其技术原理虽均以膜材料为分离介质,但动力学过程各异。

(1)超滤:该技术用于浓缩一般是从含小分子溶液中分离出相对分子质量大的组分,即分离含相对分子质量数千到数百万组分、微粒直径为1×10−3~10μm的混合物。

(2)反渗透:可去除绝大部分离子、质量分数90%~95%的溶解固形物、95%以上的溶解有机物和胶体。该技术可有效地从胡芦巴提取液中获取4-羟基异亮氨酸(具有显著刺激B胰岛细胞、分泌胰岛素作用,但受热易与糖分子发生美拉德反应而遭破坏)[6]。

(3)纳滤:是一种介于反渗透和超滤之间的压力驱动膜分离过程,纳滤膜大多荷电,其分离行为受化学势与电势梯度的双重影响。纳滤膜分子截留量在200~1000,孔径为几纳米,其操作压力比反渗透低。纳滤能使“浓缩”与脱盐同步进行。用纳滤代替反渗透,浓缩过程更有效、快速,并达到较大的浓缩倍数。据报道,浓缩中药乙醇提取液及水提取液,三效蒸馏法酒精消耗量大(损失20%~30%)、蒸汽消耗量大、温度波动大,导致药品质量波动。而常温纳滤技术每天节约乙醇约1.5 t,价值1万元,能耗显著降低。因无相变,产品质量更加稳定,对三七皂苷截留率达到99.5%,生产周期缩短到原来的1/3~1/5[6]。

(4)膜蒸馏:是将膜与蒸馏过程相结合的分离方法[6]。与传统蒸馏相比,膜蒸馏不需复杂的蒸馏系统,且能得到更纯净的馏出液;与一般的蒸发过程比,其单位体积的蒸发面积大;与反渗透比较,其对设备的要求低且蒸馏过程中溶液浓度变化的影响小。

2.4 挥发油富集操作单元

2.4.1 挥发油富集操作单元的本质特征与常规工艺技术原理 目前中药制药企业提取挥发油的工艺普遍采用《中国药典》所载中药挥发油检测法中的水蒸气蒸馏法。该法传承了千百年来以水煎服为主的中药传统用药方式,较完美地表达了中药药效物质基础的“整体多元”观,临床应用安全有效。但因多种因素,该法在大生产中挥发油收率常常仅为实验室收率的40%~60%,有时甚至收集不到油。该工艺所得馏出物多俗称为“芳香水液”的油水混合体,后续的油、水分离操作还需借助液液相平衡技术原理,采用醋酸乙酯等有机溶剂萃取、加盐冷藏、重蒸馏等工艺技术[6]。而经再处理后,挥发油的得率偏低、油中挥发性药效成分含量也不稳定。因此,提取分离工艺一直是含挥发油制剂的技术瓶颈。

2.4.2 膜技术对中药制药常规挥发油富集技术原理的颠覆性创新作用 针对上述常规挥发油富集工艺需采用醋酸乙酯等有机溶剂萃取,收油率低、环境污染等问题,本团队开展了“水蒸气蒸馏-膜过程”耦合富集中药挥发油技术体系的构建研究,主要包括2种技术原理的工艺方案:其一,基于膜筛分效应技术原理的中药挥发油分离工艺及其装置;其二,基于膜扩散效应技术原理的中药挥发油分离工艺及其装置。

(1)基于膜筛分效应技术原理[18-26]:中药挥发油主要以浮油(粒径较大,一般大于100 μm,以连续相的形式漂浮于水面,形成油膜或油层)、分散油(粒径在25~100 μm,以微小油滴悬浮于水中,不稳定,经一定时间后可能形成浮油)、乳化油(粒径一般在0.l~25 μm,油粒之间难以合并,由于水中有表面活性物质使油滴乳化成稳定的乳化液分散于水中,表面形成一层界膜,荷电,难以相互黏结,长期保持稳定,不易分离)、溶解油(粒径在0.1 μm以下,甚至可小到几纳米,以化学方式溶解于水中)4种形态存在。依中药(单方或复方)品种不同,其挥发油的存在形态可以兼有上述4种形态,也可只有其中若干形态。

绝大多数中药挥发油的表面张力小于水,常以细微颗粒状分散于水相。利用油相的粒径可利用一定截留相对分子质量的膜使油与水分离。如丁香含油芳香水的粒径分布在0.05~130 μm,平均粒径为38 μm;而其超滤透过液的粒径范围在65~1300 nm,平均粒径为278 nm。从而说明含油水体经超滤后,油颗粒绝大部分被膜截留富集,透过液澄清透明,粒径分布在纳米级。

(2)基于膜扩散效应技术原理:鉴于挥发油在“芳香水液”中存在形态的多样性,采用筛分机制难以将乳化油和溶解油与水成功分离。因此,寻找油与水在表面张力、密度等常规理化性质之外的差异,探索油与水在新型分离材料及其微结构之间因分子间相互作用而形成的传递关系势在必行。挥发油的主要药效成分是萜烯类化合物,因对皮肤(生物膜)具有较强的穿透能力,而常被用作透皮吸收促进剂。从天然药物化学极性特点角度可以看出,挥发油多元成分对生物膜的穿透作用与其脂溶性密切相关,那么油与水是否可利用各自对某些特定材料的穿透、扩散作用差异来实现分离,这正是蒸汽渗透技术的作用机制[27]。

蒸汽渗透作为膜技术家族渗透汽化的一个分支,其基本原理是以蒸汽进料,混合物中各组分在蒸汽分压差的推动下,利用其在膜内溶解和扩散性能的差异,实现组分间的选择性分离。蒸汽渗透技术应用于近沸点、恒沸点以及同分异构体的分离有其独特的优势,还可以同生物及化学反应耦合,将反应生成物不断脱除,使反应转化率明显提高,其技术性和经济性优势明显,在石油化工、医药、食品、环保等工业领域中有广阔的应用前景[28-30]。

本课题组通过与清华大学北京市膜材料与工程重点实验室李继定教授团队的合作,选择柴胡、当归等典型的乳化油和溶解油体系,利用疏水性高分子膜材料,将水蒸汽蒸馏所得汽态馏出物直接进行分离,得到了不含水的中药挥发油。经GC-MS分析表明,挥发油在膜分离前后化学成分保持一致。其中,经中药色谱相似系统软件评价,柴胡挥发油蒸汽渗透的渗透物与原挥发油的相似度为100%。本团队选用有机物优先透过膜PDMS/PVDF,以柴胡、川芎等27种富含挥发油的中药为实验体系,验证上述蒸汽渗透技术分离挥发油的效果。结果表明,蒸汽渗透耦合水蒸汽蒸馏用于分离、富集中药挥发油切实、可行,为建立工业化高效分离挥发油的新工艺技术走出了关键一步[6,21,31]。

2.5 除病原体操作单元

2.5.1 除病原体操作单元的本质特征与常规工艺技术原理[32]除病原体是采用物理或化学的方法将所有致病和非致病的微生物、细菌的芽孢及“热原”全部灭杀、清除的过程。物理灭菌主要采用温度、射线、过滤等方法除去微生物。其主要机制:①利用干热或湿热使蛋白质变性或凝固,破坏核酸、酶失活,而导致微生物死亡;②紫外线、电磁波、放射线使核酸、蛋白质变性;③采用孔径小于细菌空间尺寸的过滤器材,滤除细菌病原体。

化学除病原体法则主要使用化学药品直接作用于微生物进行除病原体的方法。其主要作用机制:①使病原体蛋白质变性而死亡;②通过与细菌体内酶系统的结合,影响细菌的代谢功能;③降低细菌的表面张力,增加细菌胞浆酶的通透性,溶解细胞或使细胞破裂。

上述除病原体技术各有利弊,可选择适用于不同中药物料体系。但普遍都存在若干共同问题:①不同程度地破坏或者降解有效成分,影响疗效,严重的可引起不良反应,甚至危及生命;②某些中药在灭菌过程中可能产生一些毒性物质,残留于中药材或中成药产品中。

2.5.2 膜技术对中药制药常规“除热原”技术原理的颠覆性创新作用 “除热原”是中药注射剂生产过程的关键工序。热原又称内毒素,是一种脂多糖物质,相对分子质量介于几千至几十万,对人体的危害很大。目前常规除热原的高温消毒法与吸附法成本都较高,且前者耗费能源,可造成中药成分的破坏;后者效能低,吸附剂的再生也较困难。

膜分离法是近年发展起来的除热原新技术,其基本技术原理是“筛分截留”,一般可用截留相对分子质量5000~10 000的超滤膜拦截有效成分为低相对分子质量物质的中药注射液中的热原。如果注射液中的热原形成较大相对分子质量缔合体,可采用截留相对分子质量较大的超滤膜;若药液中热原浓度很高,则应采用超滤加吸附法二级工艺。由于药物中热原存在的性状比较复杂,一般应经过充分的预实验,以确定最合适的超滤膜及其处理运行工艺。文献报道[6,33-34],超滤技术用于去除川参通注射液、冠舒注射液、松梅乐注射液及大输液中的热原,截除率可达到《中国药典》2020年版的规定,1×104截留超滤对细菌内毒素去除率为99.6%。

2.6 制药用水

膜技术替代常规水处理工艺是制药用水及注射剂等液体制剂生产领域的颠覆性创新。自1975年起,《美国药典》已连续在7个版本规定反渗透法为制取注射用水的法定方法;《中国药典》2005年版亦开始将反渗透法作为制备纯化水的方法,这是我国制药用水生产发展史上的一大进步。

膜技术与常规水处理工艺的对应关系:反渗透对应于离子交换、吸附法和蒸馏法;超滤法对应于凝聚法、紫外线杀菌法;微滤法对应于固-液分离法。采用膜技术结合常规处理工艺,可以缓冲因原水、树脂交换能力变化等因素而引起的产品水质量的变化,并使常规处理工艺得以简化、改善。因树脂再生所消耗的药品费、人工费以及由于树脂再生而造成的废水处理的费用均可大幅度下降。

3 膜技术对中药产业和产品市场的颠覆效果

膜技术颠覆现行中药制药“精制”分离原理,在改造中药传统工艺、推进技术进步方面发挥了重要的作用。近年来,我国一批中药企业,如神威药业、吉林敖东、江苏康缘、湖北劲牌生物医药等,因率先采用了膜分离技术而获得巨大经济效益与社会效益,新增产值、销售额高达数十亿元之巨,同时创造了多个年销售收入过亿甚至数亿元的市场大品种、大品牌。

如中医药抗新型冠状病毒“三药三方”之一连花清瘟胶囊就是采用陶瓷膜生产工艺的产品,微滤膜的筛分作用完整地保留了构成复方的各种中药材中具有抗新型冠状病毒活性的药效物质——临床疗效产生的基本原理[35]。又如,年产万吨中药口服液的陶瓷膜成套装备,经过长期运行考核,该装备的膜渗透通量稳定在70 L/(m2·h) 以上,生产周期由原来的15 d缩短为9 d,仅乙醇消耗每年可节约达180万元。据统计,我国现有中药口服液品种约2000多种,若均采用该技术,仅乙醇消耗1项,1年可以节省40亿元[36]。再如,膜技术为从植物中获取某些大类成分,制备医药工业中间体/原料药,提供了新的工业模式。利用中药的目标成分和非目标成分相对分子质量的差异,可用截留相对分子质量适宜的超滤膜将二者分开。文献报道[37],从麻黄中提取麻黄素,分别采用膜分离法取代传统的活性碳脱色、以及苯提或减压蒸馏2个工序,经1次处理就可得到麻黄碱98.1%,色素除去除率达96.7%以上。与传统工艺相比,收率高、质量好、生产安全可靠,成本显著降低,且也避免了对环境的污染。对1个年产30 t麻黄碱的企业,膜分离法可至少增加5 t麻黄碱产量,同时避免了污水排放。上述典型案例是膜技术对中药产业和产品市场的颠覆效果的有力佐证。

4 基于膜“绿色制造”技术的中药制药分离过程“低碳流程再造”及其实现关键要素

4.1 基于膜“绿色制造”技术的中药制药分离过程“低碳流程再造”的初步实现

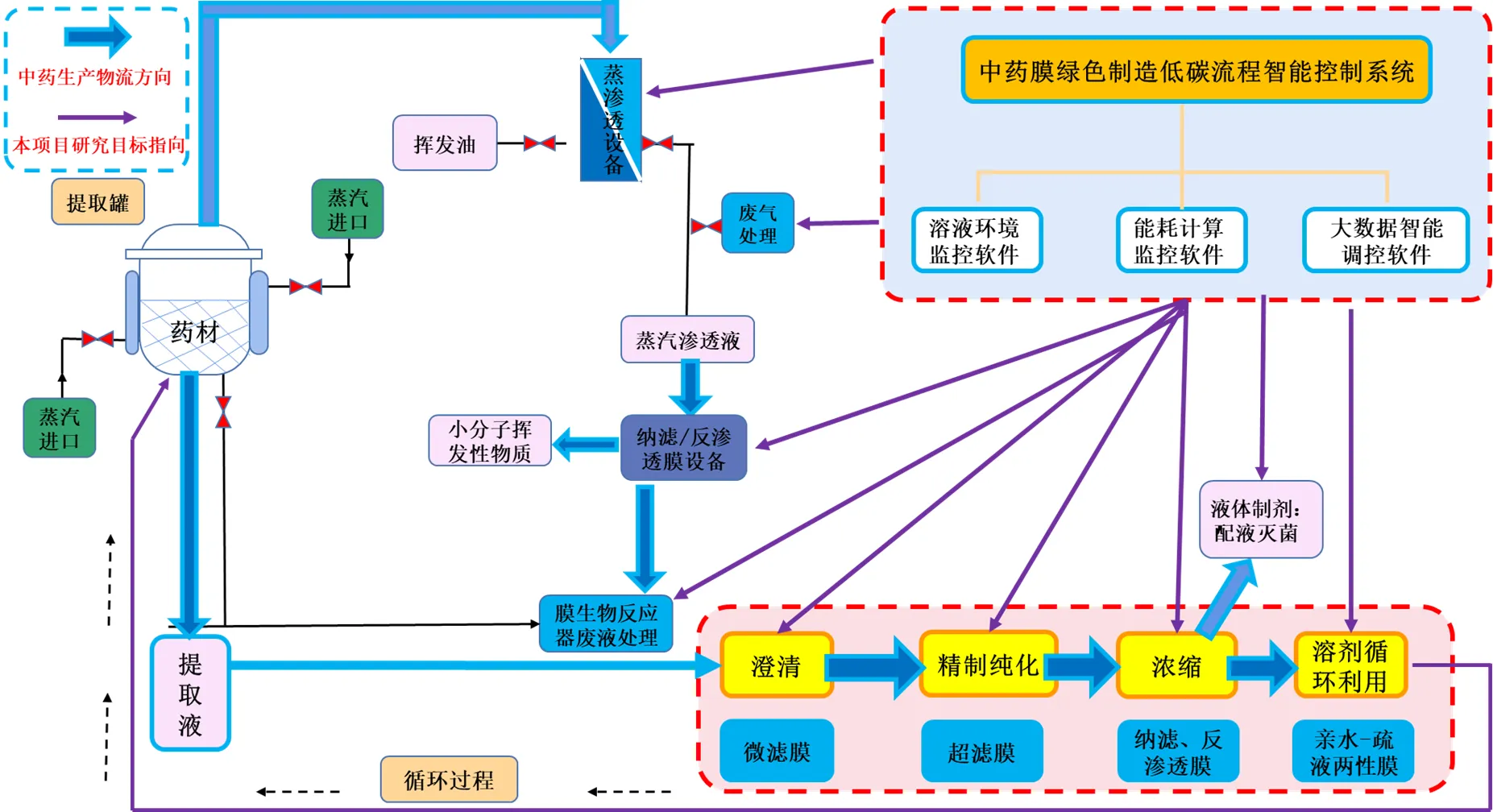

将微滤、超滤、纳滤、反渗透等多种膜过程优化组合,组成一个膜分离系统,用于中药生产循环,被称为“膜一体化”。该系统膜分离工艺流程可实现传统工艺流程“提取、分离、纯化、浓缩、灭菌”相关的功能,与中药制药分离工艺流程全面兼容,实现基于膜绿色制造技术的中药制药“低碳流程再造”(图2)。

“中药制药低碳流程再造”的理念已在湖北劲牌生物医药公司得到实现。该流程以“微滤-超滤-纳滤”膜一体化集成技术,突破传统中药行业“固液分离、纯化、浓缩”多种设备混杂的通用生产流程,以微滤技术替代纯化水处理的固液分离、超滤技术完成精制操作、蒸汽浓缩升级为纳滤/反渗透浓缩。其主要技术参数:采用Al2O3陶瓷膜(0.05 μm)处理中药提取液,其指标成分转移率大于95%,高于传统醇沉工艺20%;有机膜(1~5万)对多糖、总黄酮等成分的截留率大于95%;纳滤浓缩比则高达10~15倍。并借助传感器和过程控制(process analytical technology)技术,构建由384个在线检测点和1800多个控制点组成的监控网络,对中药物料主要物理化学参数(pH、温度、密度等)在以数据技术为核心的现代信息体系支撑下,使生产过程实现自动化,再造中药制药流程。生产周期显著缩短,能耗降低10%,资源利用率和劳动生产率提高15%和30%[38]。

4.2 “低碳流程再造”的工程原理

“多尺度膜过程”契合制药分离操作单元多尺度效应。中药制药工业作为过程工业,是中国工业的重要组成部分。李静海院士[39]指出,在化学工程向过程工程扩展的过程中,往往涉及同时发生在很宽的时间和空间尺度上的现象,而分子尺度到宏观过程尺度的多尺度关联势在必行。中药制药生产过程是分子尺度(如中药的化学成分生物碱、酚类、酮类、皂苷、甾体和萜类化合物等小分子物质和蛋白质、多糖、淀粉、纤维素等大分子物质,其相对分子质量从几十到几百万)的复杂药效组分的传递和再分布过程,反映在宏观过程尺度(如中药水提液是由粒子尺度<1×10−9m的分子、离子分散系统,粒子尺度1×10−9~1×10−7m的胶体分散系统以及粒子尺度>1×10−7m的粗分散系统混合组成;醇沉颗粒粒度分布为20~100 μm,平均粒径在80 μm左右;而有些品种如枳壳,其粒度分布为0.8~1.3 μm,平均粒径仅1 μm左右),即是物料(如植物药用部位提取物及其多种制药分离工艺产物)在“场-流”条件下的能量交换或物质转运过程。

图2 膜科技对中药制药分离过程的“低碳流程再造”

基于膜“筛分”与“亲和”机制的多种膜过程,如微滤、超滤、纳滤等横跨微米至纳米众多尺度,可有效覆盖中药制药分离过程的“精制”“浓缩”“挥发油富集”“除病原体”等主要操作单元,由此而催生以膜集成过程替代“固液分离、纯化、浓缩”多种技术原理与设备混杂的通用生产流程,实现中药制药分离领域的“低碳流程再造”;而“膜一体化”系统与中药制药分离工艺流程的全面兼容亦构成“低碳流程再造”的工艺基础。综上所述,基于膜科技的中药制药分离过程工程原理及低碳流程再造是材料化学工程与中药制药分离工程跨学科交叉研究产生的颠覆性创新成果。

4.3 “低碳流程再造”的市场前景保障:中药行业膜技术标准零的突破

面向基于膜“绿色制造”技术的中药制药分离过程“低碳流程”大规模应用、可复制的需求,针对过程优化、污染防治、系统完整性监测等膜技术用于中药行业的关键问题,本课题组通过比较传统工艺与膜工艺制备的中药产品的质量,在工艺流程规范化、生产设备系统化层面,开展中药膜技术的有效性、安全性、稳定性及可控性研究,努力构筑中药膜技术标准体系。经过近几年来的不懈努力,至今已有(1)中药挥发油分离用压力驱动亲水膜;(2)中药液体物料澄清用管式陶瓷滤膜测试方法等多项面向中药制药过程的膜技术标准通过全国分离膜标准委员会的审评,其中2项已获国家工信部立项并启动试行,实现了中药行业膜技术标准零的突破。

4.4 膜技术引入的相关成本问题

膜技术引入的相关成本涉及“技术经济”问题,其内涵包括技术与经济2方面的指标,既需体现技术的先进性,又需体现经济方面的合理性。

就技术先进性而言,如中药精制工序,膜技术相对传统水醇法的先进性显而易见。关于经济方面的合理性问题,目前国际上已形成专门的“生物加工过程经济学”,借助该学科有关的理论与软件资源,可以精确估算运行成本和设备投资对于加工过程的影响及预估产品价格,从而利用利润模型来进行详细的经济分析[40]。

以年产万吨中药口服液的陶瓷膜成套装备[36]为例,采用该套陶瓷膜系统,产品生产周期由原来的15 d缩短为9 d,仅乙醇消耗可节约达180万元/年。该陶瓷膜系统的投资预算在280万~350万元,包括系统中的膜组件、仪表阀门和控制系统。该系统运行维护过程中,废弃膜材料的费用极少,可忽略不计。膜污染处理费用8万~10万元/年,关键膜元件的更新费用6万~8万元/年,膜设备的维修费用0.5万~1万元/年。有关膜技术引入的费用即使按照最高值计算,投资预算350万元,膜污染处理费用10万元/年,关键膜元件的更新费用8万元/年,膜设备的维修费用1万元/年。采用该膜系统在不计所节省的能耗、人工等费用的情况下,所产生的运行维护成本合计为19万/年,而乙醇消耗可节约180万元/年,即仅运行维护加乙醇消耗,就可以节省160万元/年。2年零3个月即可回收膜系统的投资成本350万年。此外,需要指出的是因采用膜系统使产品质量提升而产生的经济效益,以及因免除乙醇回收、水提醇沉工艺废弃物处理而产生的费用尚未统计在内。

根据生物加工过程经济学原理,膜技术的先进性必然带来经济方面的合理性,膜产品的价格与其销售容量密切相关,随着膜技术的日益成熟,被接受程度的不断提升,市场规模的持续扩大,膜系统价格也将逐步下降,从而为企业带来更大的经济效益。

5 结语

中药制药技术主要来源于化学工程领域,其分离技术的提升与产业的升级主要依赖于化学工程的发展。化学工程学科历经百年的发展,已从“单元操作”“传递过程与反应工程”2个重要阶段进入到“材料化学工程”的第3阶段。其主要特征[41]:①从传统的化学加工过程转向为化学产品工程,尤其是涉及材料和生物产品生产中的化工过程以及新装备的研究;②从过去的整体性质测量和关联,转向在分子尺度和介观尺度上的现象观察、测量和模拟;③从常规的、现有方法上的附加值改进研究,转向对新概念和新体系的探索性研究和开拓;④从忽视环境问题,转向关注对环境友好和循环经济技术的研究;⑤从单纯的科学问题研究,转向学术界与工业界的联合研究与开发;⑥从单一领域的研究,转向多学科的综合与集成,其典型特征是学科交叉。通过学科交叉为新产业提供更好的服务。

本文旨在以材料化学工程学科的新兴分支膜科学技术对中药制药分离过程常规技术原理的颠覆性创新为例,在多尺度范围,特别是在介观尺度揭示中药物料与先进分离介质的“结构、性能与制备”的关系,并引入中药制药分离过程设计、生产加工的工艺流程,致力解决制约我国中药制药工业可持续发展的能源、资源和环境等工程技术难题。以中药生产共性关键技术突破为目标,实现中药膜工艺技术性能优化与升级,促进中药膜技术理论高性能的充分发挥,构建中药制药学与材料化学工程交叉研究的学科新生长点,推动我国中医药领域化学工程基础研究走向国际前沿。

利益冲突 所有作者均声明不存在利益冲突

[1] 韩立炜, 果德安, 刘菊妍, 等. 2020年度中医药重大科学问题及工程技术难题 [J]. 中医杂志, 2020, 61(19): 1671-1678.

[2] 徐南平. 颠覆性创新——以膜技术为例[A] // 第十届全国膜与膜过程学术报告会论文集[C]. 北京: 中国膜工业协会, 2019: 8-10.

[3] 朱长乐. 膜科学技术 [M]. 第2版. 北京: 高等教育出版社, 2004: 5.

[4] 郭立玮. 制药分离工程 [M]. 北京: 人民卫生出版社, 2014: 5.

[5] 郭立玮. 中药分离原理与技术 [M]. 北京: 人民卫生出版社, 2010: 6.

[6] 郭立玮, 朱华旭. 基于膜过程的中药制药分离技术: 基础与应用 [M]. 北京: 科学出版社, 2019: 508-512.

[7] 郭立玮, 刘菊妍, 钟文蔚. 中药制药分离过程: 工程原理与技术应用[M]. 上海: 科学出版社, 2023: 244-251.

[8] 郭立玮, 王永香, 钟文蔚, 等. 基于膜一体化技术的中药制药流程再造 [J/OL]. 过程工程学报, (2022-09-13). https://kns.cnki.net/kcms/detail/11.4541.tq.20220909.1356. 002.html.

[9] 郭立玮, 付廷明, 杨丰云. 一种具有抗血栓作用的地龙提取物: 中国, CN102389442B [P]. 2013-03-13.

[10] 宗杰. 不同精制工艺条件对骨痹颗粒喷干粉吸湿性能的影响及吸湿性物质基础的初步研究[D]. 南京: 南京中医药大学, 2014.

[11] 杨磊, 宗杰, 朱华旭, 等. 陶瓷膜与醇沉等方法精制骨痹颗粒的药效学比较及其作用机理[J]. 膜科学与技术, 2016, 36(4): 110-118.

[12] 周俊. 中药复方: 天然组合化学库与多靶作用机理 [J]. 中国中西医结合杂志, 1998, 18(2): 67.

[13] 冯庆. 滚筒刮膜式中药浓缩器 [J]. 医药工程设计, 2001, 22(6): 7-10.

[14] 侯一哲, 李正, 余河水, 等. 甘草水提液浓缩过程动态仿真模拟研究 [J]. 中草药, 2019, 50(2): 364-374.

[15] 张雪, 胡志强, 林晓, 等. 基于浓缩液黏度与制剂成型质量相关性的“零辅料”中药临方浓缩水丸制备研究 [J]. 中国中药杂志, 2021, 46(15): 3772-3779.

[16] Khan A M, Shah S S. Determination of critical micelle concentration (Cmc) of sodium dodecyl sulfate (SDS) and the effect of low concentration of pyrene on its Cmc using ORIGIN software [J]., 2008, 30(2): 186-191.

[17] 钟文蔚, 黎万钰, 丁菲, 等. 基于中药水提液浓缩过程溶液环境特征参数相关性的瞬时能耗计算方法探索: 以玉屏风散水提液为例 [J]. 中草药, 2021, 52(7): 1937-1944.

[18] 李博, 曹桂萍, 郭立玮, 等. 用于中药含油水体分离的超滤膜化学清洗研究 [J]. 南京中医药大学学报: 自然科学版, 2008, 24(3): 165-167.

[10] 曹桂萍, 李博, 郭立玮, 等. 不同温度下超滤对中药含油水体物理化学参数影响的初步研究 [J]. 化工时刊, 2008, 22(9): 14-17.

[20] 曹桂萍, 郭立玮. 50味常用中药挥发油的理化性质研究 [J]. 化工时刊, 2009, 23(3): 23-29.

[21] Fan W L, Li L, Guo F,. Primary study of novel poly(acrylic sodium)/poly(ether sulfone) composite ultrafiltration membranes (I) the preparation of composite membrane [J]., 2009, 249(3): 1385-1389.

[22] 徐萍, 郭立玮, 韩志峰. 指纹图谱技术对中药含油水体超滤液反渗透工艺的评价 [J]. 中华中医药学刊, 2009, 27(12): 2513-2514.

[23] 徐萍, 郭立玮, 韩志峰. 中药含油水体超滤液理化参数与反渗透膜过程相关性实验研究 [J]. 中国实验方剂学杂志, 2010, 16(1): 1-4.

[24] 徐萍, 郭立玮, 韩志峰. 复方川芎胶囊含油水体超滤液反渗透过程工艺参数优化研究 [J]. 中国中医药信息杂志, 2009, 16(11): 50-52.

[25] 郭立玮, 李博, 付廷明, 等.一种用于油水分离的离心膜分离耦合装置: 中国, 200920043447.1 [P]. 2010-05-05.

[26] 郭立玮, 李玲娟, 徐雪松, 等.含油水体膜过程数据管理与数据分析系统: 中国, V1.02010SR029199 [P]. 2010-06-13.

[27] 陈翠仙, 郭红霞, 秦培勇. 膜分离 [M]. 北京: 化学工业出版社, 2017: 156-157.

[28] 李洪亮, 姚银娇, 冯建. 蒸汽渗透技术及其应用 [J]. 膜科学与技术, 2009, 29(4): 101-105.

[29] Marszalek J, Kaminski W L. Efficiency of acetone-butanol-ethonol-water systerm separation by pervaporation [J]., 2012, 33: 131-140.

[30] Sander U, Janssen H. Industrial application of vapour permeation [J]., 1991, 61: 113-129.

[31] 王晗, 刘红波, 李博, 等. 基于超滤和蒸汽渗透膜法广藿香挥发油分离研究 [J]. 中草药, 2021, 52(6): 1582-1590.

[32] 傅超美, 刘文. 中药药剂学实验[M]. 第2版. 北京: 中国医药科技出版社, 2018: 32-35.

[33] 王正宽, 曹光环, 曹苗苗, 等. 香丹注射液超滤工艺的优化研究 [J]. 中草药, 2013, 44(21): 2988-2991.

[34] 李淼, 徐玉玲, 宋娟, 等. 热毒宁注射液生产过程中关键工序对细菌内毒素去除效果研究 [J]. 中国中药杂志, 2011, 36(6): 663-665.

[35] 刘敏彦, 张永锋, 史东霞, 等. 陶瓷膜过滤对连花清瘟胶囊水提液纯化工艺的影响 [J]. 中国中医药信息杂志, 2013, 20(1): 64-66.

[36] 徐南平. 面向应用过程的陶瓷膜材料设计、制备与应用 [M]. 北京: 科学出版社, 2005: 348-349.

[37] 刘茉娥等. 膜技术在污水治理及回用中的应用 [M]. 北京: 化学工业出版社, 2005: 195-197.

[38] 杨跃军, 陈志远. 劲牌保健酒—传统工艺与先进科技结合的经典[J]. 中国酒, 2010(5): 21-26.

[39] Li J H, Kwauk M. Exploring complex systems in chemical engineering—The multi-scale methodology [J]., 2003, 58(3): 521-535.

[40] Garcia A A. 生物分离过程科学[M]. 刘铮, 詹劲, 等译. 北京: 清华大学出版社, 2004: 89-91.

[41] 金万勤, 陆小华, 徐南平. 材料化学工程进展 [M]. 北京: 化学工业出版社, 2007: 5.

Engineering principle of traditional Chinese medicine membrane separation technology and “low carbon process re-engineering”

GUO Li-wei1, WANG Yong-xiang2, 3, ZHONG Wen-wei4, LI Peng2, 3, ZENG Hao-ran1

1. Guangzhou Bio-Green Technology Co., Ltd., Guangzhou 511455, China 2. Yangtze River Pharmaceutical (Group) Co., Ltd., Taizhou 225321, China 3. Nanjing Hailing Traditional Chinese Medicine Pharmaceutical Technology Research Co., Ltd., Nanjing 218085, China 4. School of Chinese Medicinal Resource, Guangdong Pharmaceutical University, Guangzhou 510006, China

The innovation of membrane separation technology to traditional Chinese medicine (TCM) pharmaceutical technology comes from multi-disciplinary research. TCM membrane separation technology is the product of the interdisciplinary combination of advanced separation science and technology of material chemical engineering and TCM pharmaceutical science, and its technical principle is the innovation of the technical principle of the main operating units of TCM pharmaceutical separation. The essential characteristics, technical principles of the main operation units and the innovative effect of membrane science and technology on the engineering principles of TCM pharmaceutical separation process were discussed one by one. The engineering principle and technological basis of “low carbon process re-engineering” based on membrane “green manufacturing” technology realize the full compatibility of the multi-scale effect of membrane science and technology, “membrane integration” system and the separation process of traditional Chinese medicine. The breakthrough of membrane technology standard zero in the Chinese medicine industry provides a solid foundation for the scale application and replicability of the “low-carbon process re-engineering”, and shows a huge market application prospect.

membrane separation technology; pharmaceutical separation process of traditional Chinese medicine; green manufacturing; low-carbon re-engineering; cross-disciplinary

R283

A

0253 - 2670(2023)13 - 4385 - 10

10.7501/j.issn.0253-2670.2023.13.032

2023-02-08

通信作者:郭立玮(1948—),男,教授,研究方向为中药学。E-mail: guoliwei815@126.com

王永香(1980—),女,正高级工程师,研究方向为中药学。E-mail: wangyongxiangjslyg@163.com

[责任编辑 潘明佳]