粗己二酸增稠系统的改造与优化

李其涛

(河南神马尼龙化工有限责任公司 , 河南 平顶山 467013)

河南神马尼龙化工有限责任公司生产己二酸的工艺是以铜和钒作催化剂,用硝酸氧化环己醇反应生成,再经过结晶、增浓、离心得到粗己二酸。粗己二酸经溶解、活性炭脱色,再经过结晶、增浓、离心、干燥后得到精己二酸产品。粗己二酸增稠技术属于粗己二酸工段,在粗己二酸工段中,从氧化工序来的粗己二酸硝酸溶液首先进入结晶器,本装置采用的结晶器分为多个结晶室,每个结晶室的操作温度及压力呈阶梯状降低,按物料的结晶曲线设计,在真空下绝热蒸发降温,使己二酸从硝酸溶液中结晶出来。然后,含己二酸结晶的浆料进入增浓过滤器(即增稠器)和离心机,经离心脱水后得到粗己二酸。

1 粗己二酸增稠系统现状及问题分析

粗己二酸增稠器是粗己二酸增稠系统的主要设备,也是己二酸生产工艺的关键设备之一。原料在反应器内发生反应生成粗己二酸,经过粗己二酸结晶器初步提纯生成己二酸晶浆。因为此晶浆含有较高浓度的硝酸,如果直接送至离心机,会导致离心机操作负荷加大,降低分离效果,同时离心机的功率会更大,台数会更多,所以采用合适的增稠器极为关键。由于粗己二酸晶浆物料的固液比差较小,采用重力沉降的方法不易分离。在装置建设初期采用的是旋转式连续增稠过滤器,此增稠器上部为圆形桶装结构,外沿设置溢流堰及溢流排放管,与粗己二酸晶浆储罐连通,溢流管上设置有流量计用于检测溢流量的大小,保证增稠器处于充满微量溢流状态。下部为类锥形构造,底部中央连接有下料控制阀,将浆料送入离心机。上部设置有浆料进料管线伸入至中部偏下位置,管线由支撑杆与本体固连。增稠器内设有旋转圆盘形滤框安装在水平轴上,滤网为不锈钢金属丝编织网,每一个滤框又分为12个独立的扇形滤拍。在进行增稠操作时,滤框浸没在己二酸溶液内,以一定的转速旋转,当滤框旋转到一定角度时,滤液抽出管线与之连接,此时滤液被抽出。滤饼附着在滤网上,当滤框旋转到另一个角度时,清液压入管线与之连接,此时滤饼被冲,下沉入增稠器底部,通过底部的下料控制阀将增稠后的浆料送入离心机内进行固液分离。此增稠器是靠滤框的旋转配合滤液的抽出、滤拍的反洗作用,从而实现连续的增稠作业。缺点是:这种转动设备故障率高,其连续运行的时间只有2个月左右,使得生产连续性差,装置产能受限。同时滤拍在应用一段时间后还会伴随“逃晶”现象,滤液中“逃晶”含量增加不仅降低了装置的经济性,还使得系统母液酸中己二酸含量偏高,系统管线堵塞的风险上升。

2 实施技术改造过程

2.1 将动态旋转式增稠器更换为新型静态集束式增稠器

静态集束式增稠器其外形为烛形,该增稠器由壳程和管程构成,采用烛芯式过滤元件,增稠器管程的过滤管呈水平平行布置,过滤管彼此相连汇集于上部集液管,集液管出口与母液储罐相连用于接收滤液,在出口前端设置有压缩空气反吹阀,用于剥离己二酸滤饼。每根过滤管上有圆形带内丝螺纹开口,固定连接若干个滤芯,滤芯通过过滤管上下支撑,滤芯在壳体内呈垂直、悬空状固定,每个滤芯表面均有凹凸型花瓣纹路,用于增大过滤表面积,外面套有滤布,使用不锈钢卡环固定。

增稠器壳程分为两部分,由上封头和下壳体通过螺栓固定连接,上封头顶部设置有压缩空气加压阀、排气阀、清洗水阀,壳体底部设置有晶浆进料阀、排放阀、放净阀。在过滤过程中,增稠器内晶浆物料在外力作用下,悬浊液受压,清液部分从外部穿过滤布经过滤芯、过滤管、滤液收集管,最终进入母液酸系统进行蒸发浓缩回收硝酸。而滤饼会呈凹凸型花瓣状截面积留在滤布表面,在压缩空气反吹阀的作用下,从滤布表面剥离落入增稠器底部浆料中,再通过排放阀进入离心机进料缓冲罐内。

2.2 增加离心机进料缓冲罐

增加一个30 m3的离心机进料缓冲罐,配备框式低速搅拌。新增静态集束式增稠器,结构紧凑,体积较小,其运转方式为周期性循环运转。若直接将底部增稠物料送入离心机,则无法保证进料浓度的稳定性和进料的连续性,不利于离心机的长周期稳定运转。固增设进料缓冲罐用于接受增稠后的己二酸浆料,在缓冲罐底部设置离心机进料调节阀用于控制离心机的进料量,保证输送物料的稳定与均匀,保证离心机负荷的稳定。

2.3 优化增稠器的操作过程

针对己二酸晶浆物料易结晶的特点,和原增稠器在运转过程中发生的“逃晶”现象,新增稠器在操作过程上进行了优化,控制时序预设了自动清洗操作步骤和预过滤操作步骤,有效地减少了“逃晶”现象和管线堵塞风险。操作过程包括进料、滤布在线清洗、再进料、过滤、料液调整、排气和滤饼排出、清洗等步骤。一个过滤周期12~20 min,根据实际工况可调整过滤时间,过滤时间与浆料中晶粒的大小有关,晶粒较大,预过滤和过滤过程效果较好,过滤时间可缩短。

2.4 优化改造流程

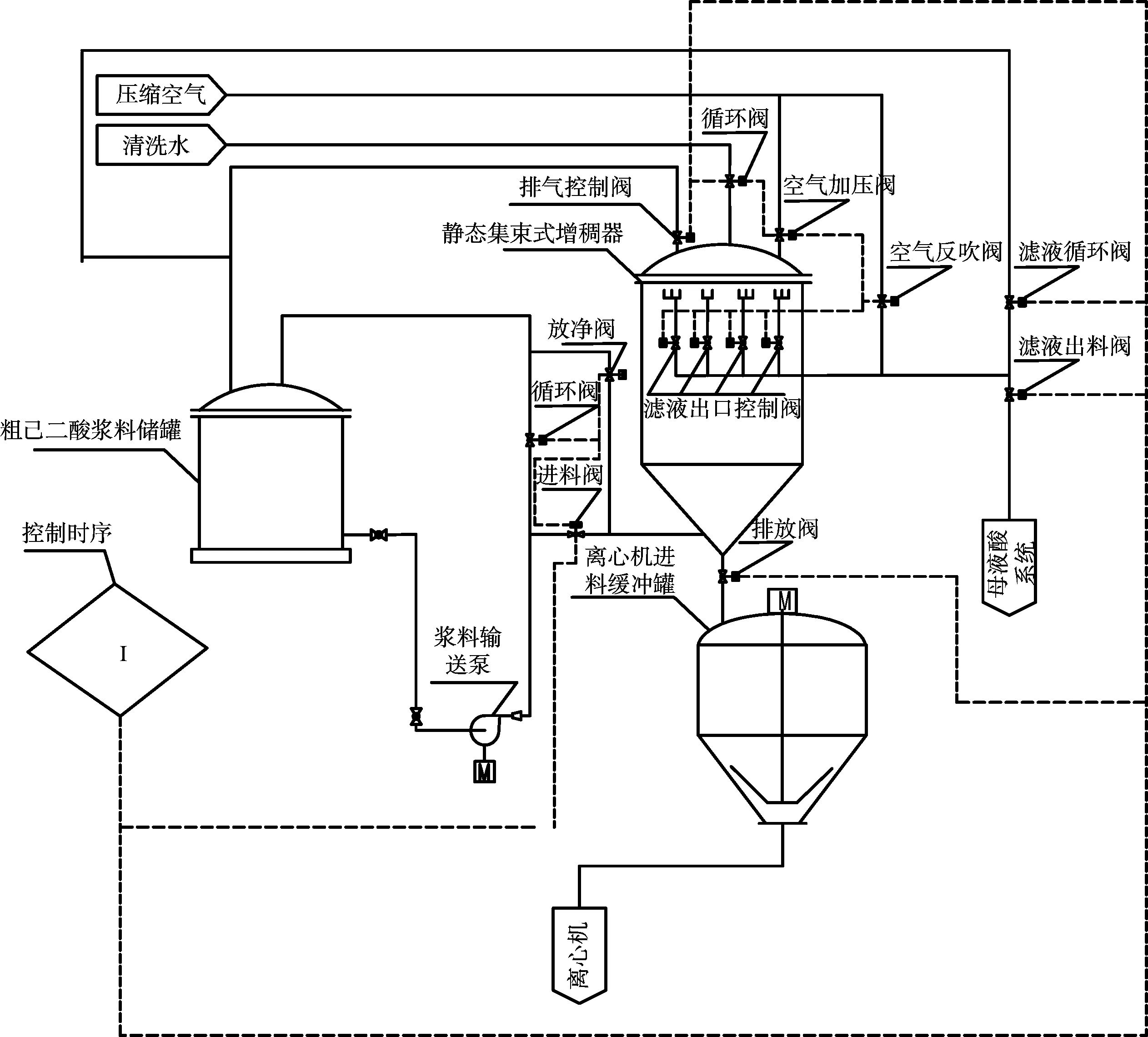

改造优化后设计示意图如图1所示(图中虚线为仪表控制回路)。

图1 改造优化后设计示意图

3 效果分析

粗己二酸增稠系统改造投用后,稳定可靠,采用新型静态集束式结构增稠器,具有过滤周期短、操作稳定、过滤效果好、设备使用寿命长等特点。在实际应用中发现,设备故障率显著降低,增稠系统的连续运行周期由原增稠器的2个月左右延长到1年以上,大幅度提高了设备生产能力。同时通过改造优化使得增稠系统的用水量和废水产生量显著下降,滤液中的“逃晶”明显减少,大大降低了后续母液酸浓缩系统和二元酸去除系统的负荷,装置产能也有所提高。

改造后,有效延长了增稠系统的运转周期,为己二酸装置的安全稳定长周期运行提供了保障,随着运转周期的增长,己二酸损耗及高纯水、蒸汽单耗下降,一定程度上摊薄了吨己二酸的成本,从而提高了产品的市场竞争力。

——非均布滤饼的局部比阻与平均比阻的测定与计算方法