己二酸装置氨洗系统的设计优化探究

华东旭 , 代世磊 , 李迎军

(河南神马尼龙化工有限责任公司 , 河南 平顶山 467013)

0 前言

近两年来,国家出台了限制生产和使用非降解塑料的政策,聚己二酸/对苯二甲酸丁二酯(PBAT)作为热塑性生物降解塑料市场火爆。己二酸又称肥酸,是一种重要的有机二元酸,是PBAT的重要原料,PBAT的火爆也带动了己二酸市场,己二酸装置迎来新一轮的建设热潮。

本文通过对己二酸装置氨洗系统进行系统分析,探讨设计优化了己二酸氨洗系统,新氨洗系统不仅使氨洗效率大大提高,减轻了员工的劳动强度,提高了氨洗自动化水平,解决了氨洗期间现场气味刺鼻的现象,也解决了废氨水不能集中排放给污水处理带来的压力,解决了己二酸装置的环保难题。

1 己二酸装置氨洗系统现状

公司采用硝酸环己醇氧化法工艺,以铜、钒为催化剂制备己二酸。在硝酸回收工序第一蒸发器及第二蒸发器中因高温导致溶液中的铜、钒催化剂缓慢变为金属络合物,附着在蒸发器列管内,堵塞列管,影响蒸发回收硝酸效果。为保证蒸发效果,需定期对硝酸蒸发器进行氨洗以去除蒸发器列管内金属络合物沉渣。

氨洗系统现状:将20%的氨水溶液储存在1 000 L氨水桶中,采用自吸泵将氨水桶内氨水通过氨洗储罐手孔打入氨洗储罐内。氨水储罐体积为0.5 m3,氨水泵为扬程30 m、流量5 m3/h的离心泵,由于氨水储罐体积较小,单次添加无法满足建立氨洗自循环的需求,故需要在建立氨洗系统循环时持续使用自吸泵加入氨水至氨水储罐内。该过程全部手动操作,氨洗后废液直接排往地沟。

2 存在的问题及解决思路

氨洗系统存在以下问题:①氨水纯人工添加,浪费大量人力物力。②在现场氨洗时,由于需持续使用自吸泵加入氨水导致氨水储罐盖子无法封闭,现场气味刺鼻。③在氨洗系统循环不畅或设备异常时,因氨水罐较小,易发生冒罐现象。④氨水直接排至地沟,导致污水系统处理较为困难。

基于以上问题考虑,对氨洗系统进行优化,达到降低职工劳动强度、保护身心健康、提高氨洗效率的目的。

3 实施优化过程

3.1 优化1 000 L氨水桶系统

提高1 000 L氨水桶放置高度至2楼,氨水靠位差自流至氨水罐,氨水通过管道从管网直接加入氨水桶。降低了职工的劳动强度。

3.2 氨洗系统优化

提高1 000 L氨水桶放置高度至2楼后,降低了部分劳动强度,氨水添加仍为手动添加,为观察氨水罐液位,仍需打开手孔查看,未解决现场气味刺鼻、易冒罐、废氨水直排地沟的现象。

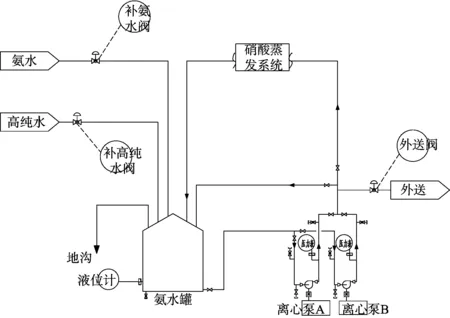

经讨论分析,决定进行以下优化设计。将现有0.5 m3氨水储罐更换为4 m3氨水罐、流量5 m3/h的离心泵更换为20 m3/h,新氨水罐上设置液位计,铺设氨水管道及高纯水管道至氨水罐,氨水管道及高纯水管道上设置调节阀,铺设直接外送至污水处理厂管道1条,外送管道上设置有调节阀。氨洗时打开氨水管道调节阀加氨水至30%,再打开高纯水调节阀加水至60%,启动泵建立氨洗,氨洗结束后废氨水通过外送管道直接送至污水处理厂。氨水添加及废氨水外送可通过时序自动控制。泵更换后可同时对3台蒸发器进行氨洗,大大提高了蒸发效率。氨洗系统如图1所示。

图1 氨洗系统

4 效果分析

氨洗系统优化后,将灌装、吊车上楼的氨水添加方式改为管道添加,降低了员工的劳动强度,节约了人力成本。氨洗系统由以往的敞口式清洗改为全程密闭式清洗,现场工作人员看不到氨水,闻不到刺鼻氨味。将以往的直排地沟改为通过管道集中输送至污水处理厂,不仅解决了现场气味刺鼻的现象,也解决了废氨水不能集中排放给处理厂污水处理带来的压力。提高了氨洗自动化水平,通过调节阀控制液位避免了冒罐现象。极大地提高了清洗效率,可同时进行3台硝酸蒸发器氨洗,清洗时间由以往的40 h,降低至现在的20 h。项目总投资额约60万元,项目的成功实施解决了己二酸装置的环保难题,保证了己二酸装置的长周期稳定运转,废氨水的集中排放大大降低了污水处理的压力。

5 结论

通过氨洗系统的设计与优化,不仅大大提高了氨洗效率,降低了员工的劳动强度,提高了氨洗自动化水平,解决了现场气味刺鼻的现象,也解决了废氨水不能集中排放给污水处理带来的压力,同时也解决了己二酸装置的环保难题。为整套装置的安全稳定长周期运行提供了保障,缩短了氨洗时间,从而提高了己二酸的产量,摊薄了吨己二酸成本,提高了公司己二酸产品的竞争力。该氨洗系统的成功使用为其他化工行业类似系统的设计与优化提供了成功经验。