Ca掺杂Mg/Al-LDO催化甘油制备碳酸甘油酯

禹保卫 , 翟 涛

(1.中国平煤神马集团尼龙科技有限公司 , 河南 平顶山 467212 ; 2.河南省科学器材供应中心 , 河南 郑州 450000)

随着生物柴油产业的迅速发展,甘油作为主要副产物被大量产出,甘油的有效转化问题已成为阻碍生物柴油行业可持续发展的主要瓶颈之一。在甘油的衍生品中,碳酸甘油酯(GC)由于其与醇、胺、羧酸、酮、异氰酸酯等具有高的反应活性而被广泛应用于制药、薄膜和高分子工业领域[1]。目前甘油的市场价约为560美元/t,而GC的市场价约为4 000美元/t,且全球每年GC的需求量约150万t,因此由甘油制备GC具有巨大的市场前景。

目前以甘油为原料制备GC主要有以下4种方法:甘油与光气的光气化作用、甘油与CO2的直接羰基化、尿素与甘油的甘油裂解反应,以及甘油与碳酸丙烯酯(PC)/碳酸二甲酯(DMC)的酯交换反应[1-3]。其中甘油与DMC在碱性催化剂上的酯交换反应被认为是在温和条件下合成GC的一种更有效的方法。该反应的副产物只有甲醇,易于从产品混合物中分离出去,该过程避免了有毒物质,相对高的反应压力/温度以及其他苛刻的反应条件。非均相固体碱催化剂因具有催化活性高、易分离等优点,在甘油酯交换反应中显示出了很大应用潜力。然而,现有的非均相催化剂需要在相对较高的DMC/甘油物质的量比下进行,且由于活性位点易浸出,所以通常存在易失活、稳定性差、难回收等缺点[4]。因此,有必要制备兼具高活性和高稳定性的非均相催化剂,从而使其适应于大规模的工业化反应。

层状双氢氧化物(LDH),具有八面体水镁石型结构,其组成可用式[M1-xⅡMxⅢ(OH)2]x+[An-]x/n·mH2O表示,其中,MⅡ和MⅢ分别代表二价和三价金属阳离子,而A-代表层间阴离子。LDH高温煅烧下的产物被称为焙烧态水滑石材料(LDO),得益于组成中多金属的协同作用及稳定的结构,此类材料被广泛应用于催化领域[5-6]。本研究通过Ca掺杂Mg/Al-LDO制备了一系列焙烧态水滑石催化剂Ca/Mg/Al-LDO,并将其用于甘油与DMC制备GC的酯交换反应中。探究了催化剂钙掺杂量、煅烧温度及反应条件对催化反应的影响,并且对催化剂稳定性进行了评价。

1 实验部分

1.1 实验试剂

NaOH(96%)、Na2CO3(99.8%)、Al(NO3)3·9H2O(99%)、Mg(NO3)2·6H2O(99%)、Ca(NO3)2·4H2O(99%)、甲醇(分析纯)、甘油(分析纯)、DMC(分析纯)上海泰坦科技有限公司。

1.2 Ca掺杂Mg/Al-LDO催化剂的制备

采用共沉淀法,控制n(Mg2++Ca2+)∶n(Al3+)=3,通过调整n(Ca2+)∶n(Al3+)制备5种催化剂前驱体Ca/Mg/Al-LDH,然后煅烧得到相应的焙烧态催化剂Ca/Mg/Al-LDO。实验中,分别将Ca(NO3)2、Mg(NO3)2、Al(NO3)3以不同物质的量比(2.5∶0.5∶1、2∶1∶1、1.5∶1.5∶1、1∶2∶1、0.5∶2.5∶1)配制100 g溶液A(35%)。配制质量浓度为35%的溶液B(NaOH/Na2CO3物质的量比为1∶1),在75 ℃的恒温搅拌下将溶液B通过缓慢滴定加入盛有溶液A的三口烧瓶中,滴定过程控制反应体系的pH值在10.5±0.1。在75 ℃下陈化24 h,然后过滤得固体产物并用去离子水洗涤。在85 ℃干燥12 h后,在氮气氛中650 ℃下煅烧4 h,将所得固体产品分别命名为Ca2.5Mg0.5Al1-LDO(15.8 g)、Ca2Mg1Al1-LDO(14.7 g)、Ca1.5Mg1.5Al1-LDO(13.5 g)、Ca1Mg2Al1-LDO(12.4 g)、Ca0.5Mg2.5Al1-LDO(11.3 g),其中角标数字比代表催化剂中相应元素的物质的量比。

1.3 酯交换反应

将一定物质的量比的甘油和DMC加入反应器,加热混合物至75 ℃,然后将催化剂加入反应器。在75 ℃恒温,转速1 000 r/min下搅拌反应90 min。反应结束后通过过滤从产物混合物中分离出固体催化剂。用气相色谱法对滤液成分进行分析。分别由式(1)、(2)计算甘油转化率与GC收率。

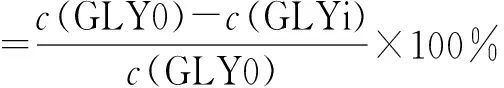

(1)

(2)

其中:c(GLY0),甘油的初始物质的量浓度;c(GLYi),反应结束混合物中的物质的量浓度;c(GC)指反应结束混合物中GC的物质的量浓度。

1.4 催化剂表征

采用Siemans D500型X射线衍射仪(XRD)分析样品的晶相组成,扫描范围(2θ)为5°~75°,扫描步长为0.02°,扫描速率为1°/min。采用Nicolet Magna-IR550型傅里叶红外光谱仪(FTIR)分析样品的化学结构,扫描波数为500~4 000 cm-1,步长为1 cm-1。采用JSM-6360LV型场发射扫描电子显微(FE-SEM)分析了催化剂的形貌特征。采用N2吸附脱附对样品的结构特性(BET比表面积和孔径分布)进行表征。采用Hammett指示剂(酚酞(H_=9.3)、2,4-二硝基苯胺(H_=15.0)、4-氯-二硝基苯胺(H_=17.2)、4-硝基苯胺(H_=18.4)和苯胺(H_=26.5))测定样品的碱性强度[7]。

2 结果与讨论

2.1 催化剂表征

2.1.1结构特性与碱强度

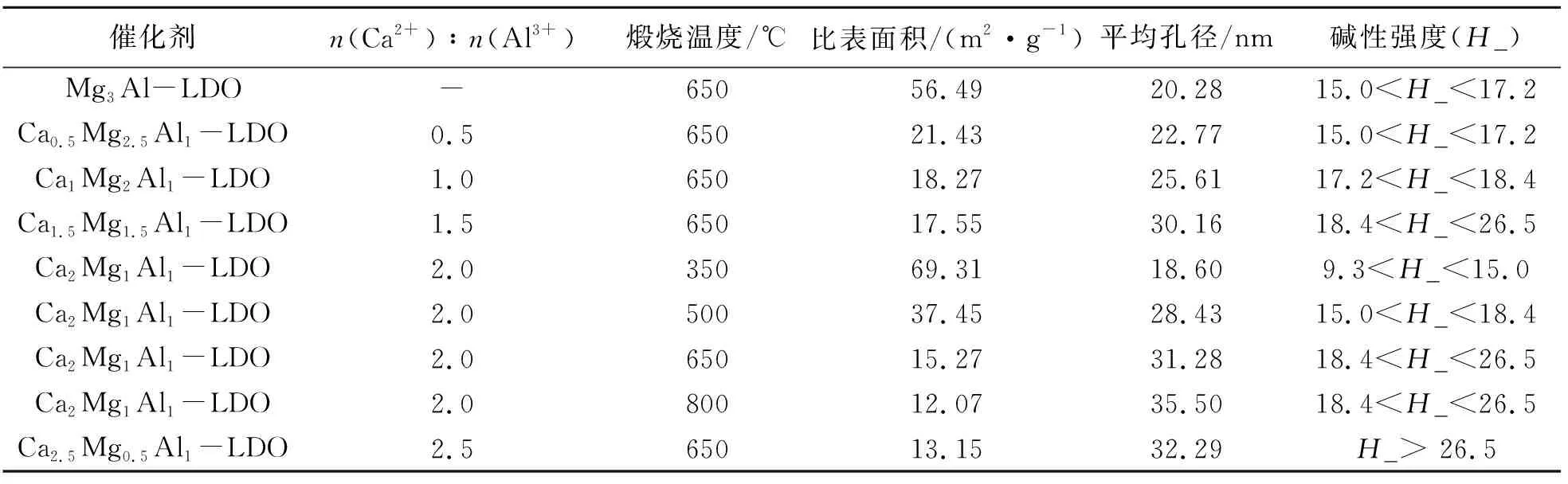

表1 催化剂的结构特性及碱性

使用Hammett指示剂法对催化剂的表面碱性强度进行了评价,结果见表1。

实验结果表明,Ca/Mg/Al-LDO催化剂的碱性强度主要取决于其元素组成和煅烧温度。随着催化剂中Ca含量的增大,催化剂的碱性强度(H_)由15.0

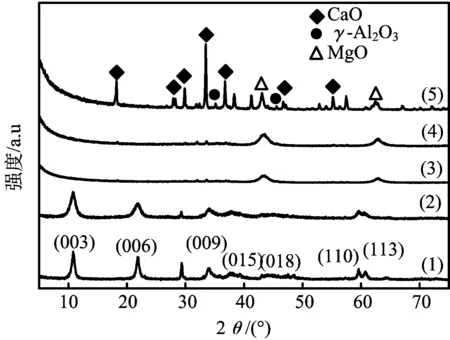

2.1.2X射线衍射

图1为不同煅烧温度下Ca2Mg1Al1-LDO催化剂样品的X射线衍射图。

(1)未煅烧 (2)350 ℃ (3)500 ℃ (4)650 ℃ (5)800 ℃图1 不同煅烧温度下Ca2Mg1Al1-LDO催化剂的XRD图谱

在未煅烧催化剂的X射线衍射图中,观察到水滑石型材料(JCPDS 22-700和JCPDS 15-0087)的(003)、(006)、(009)、(015)、(018)、(110)和(113)的特征反射面。随着煅烧温度的升高,样品结构发生显著变化,水滑石特征峰逐渐减弱,当煅烧温度达到500 ℃时,水滑石特征峰完全消失。在650 ℃下,水滑石特征峰完全消失,但是没有观察到分别属于CaO、MgO、Al2O3相的独立特征峰,这说明此时所得的Ca/Mg/Al-LDO并非三种氧化物的简单混合,而是处于同晶状态。800 ℃煅烧的催化剂XRD图谱中出现各氧化物的特征峰,其中2θ值在29.8°、33.4°和46.7°等处的特征峰可归于CaO的立方相;在2θ值43.1°和62.8°处观察到MgO的特征峰;没有较强的Al2O3特征峰,这可能是因为Al2O3以无定形态存在于混合氧化物中[10]。

2.1.3SEM和EDS

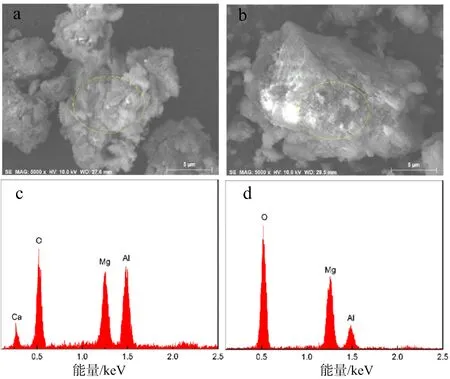

通过扫描电镜分析了所制备催化剂的形貌特征,图2(a)、2(b)分别是650 ℃下煅烧的Ca2Mg1Al1-LDO和Mg3Al-LDO的SEM图像。可以发现煅烧过后水滑石材料特有的层状结构消失,样品表面出现了丰富的孔状结构,晶粒尺寸5~20 μm。EDS结果表明,Ca2Mg1Al1-LDO样品(图2(c))的构成元素为Ca、Mg、Al、O,而Mg3Al-LDO样品(图2 (d))构成元素为Mg、Al、O,钙元素成功掺杂进入Mg/Al-LDO。

图2 Ca2Mg1Al1-LDO和Mg3Al-LDO的SEM图像及EDS图谱

2.1.4FTIR

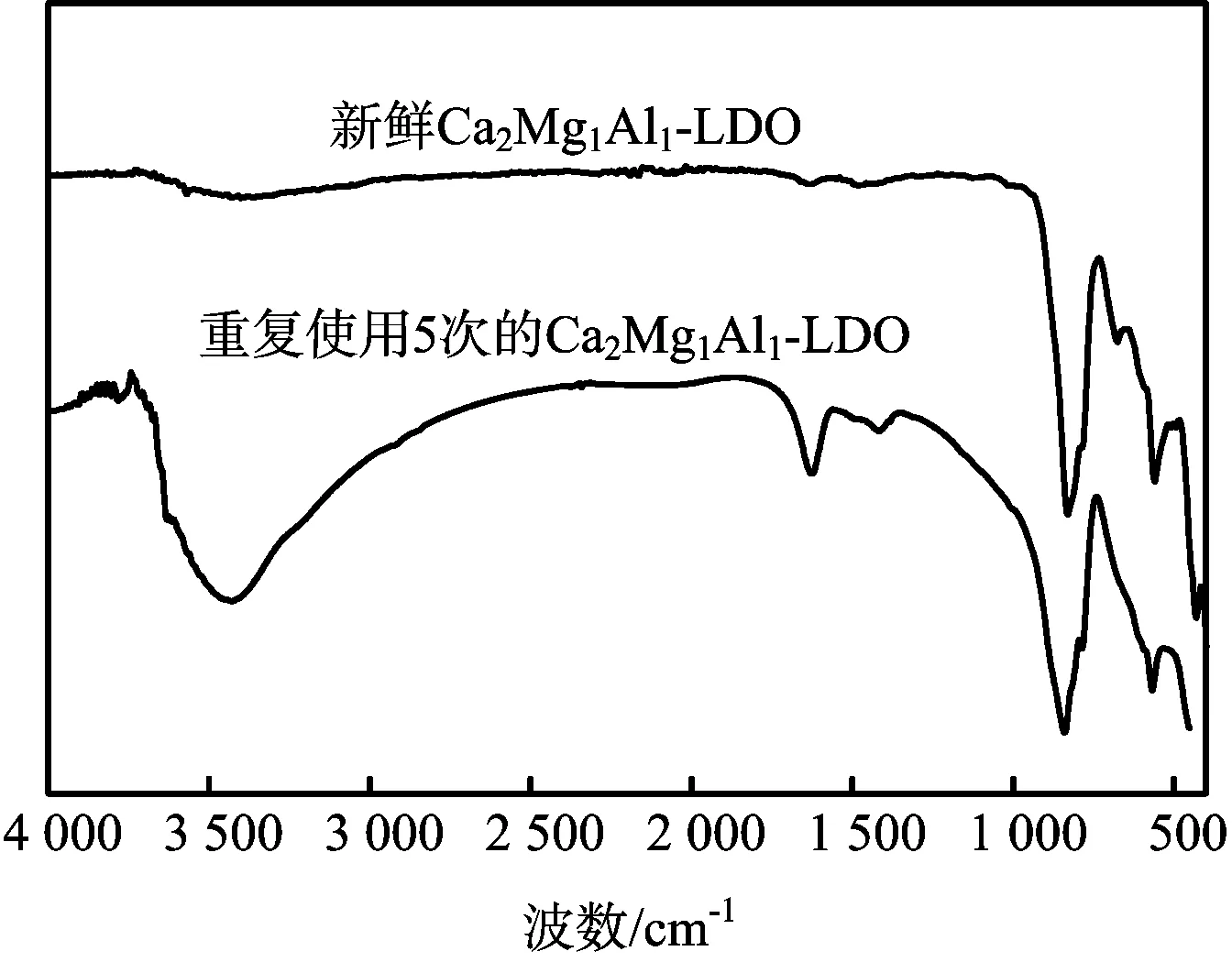

催化剂的FTIR分析如图3所示。由图3可知,700 cm-1附近的振动带是由金属氧伸缩振动引起的。对比Ca2Mg1Al1-LDO催化剂在重复使用5次前后的FTIR图谱,可以发现重复使用5次后催化剂在3 500、1 500 cm-1附近出现较宽的吸收带,而这些吸收带分别是由于O—H、—COO—伸缩振动引起的,O—H和—COO—的存在表明,在重复使用后有机物黏附在催化剂表面、孔道上。

图3 Ca2Mg1Al1-LDO催化剂的FTIR图谱

2.2 Ca掺杂对催化性能的影响

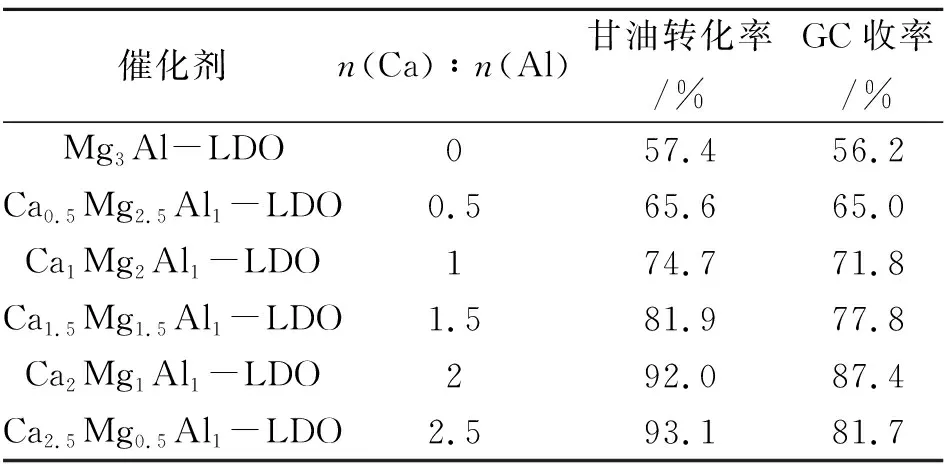

当n(DMC)∶n(甘油)=2,催化剂用量为5%,反应温度为70 ℃,反应时间为90 min条件下,将不同钙掺杂量催化剂用于碳酸甘油酯制备中,结果如表2所示。结果表明,钙掺杂后催化剂的活性显著提高,随着催化剂中n(Ca)∶n(Al)由0.5增大至2,甘油转化率与GC收率均增大。而随着催化剂中Ca/Al物质的量比进一步增大至2.5,甘油转化率继续增大至93.1 %,但是GC收率却大幅下降至81.7%。催化活性随钙掺杂量的增大可归因于催化剂碱性强度的提高(见表1),因为甘油与DMC的酯交换反应是在碱性位点促进下进行的,高的碱性强度对于获得高的甘油转化率至关重要,但是当催化剂碱性强度过大时,目标产物GC会进一步反应生成缩水甘油,结果导致GC收率下降[11]。综合考虑甘油转化率和GC收率,认为Ca/Al物质的量比为2的Ca2Mg1Al1-LDO催化剂表现出最优的催化性能。

表2 Ca掺杂催化剂在GC制备中的催化活性

2.3 煅烧温度对催化性能的影响

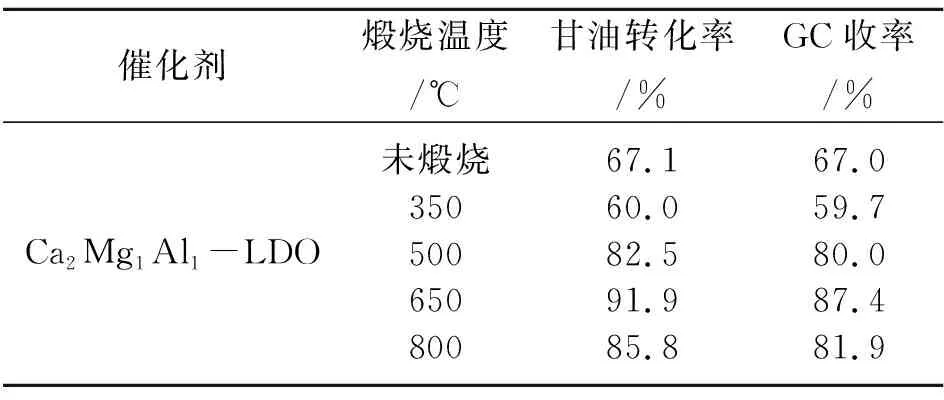

煅烧改变了催化剂的结构特性和表面形貌,从而改变催化剂的催化性能。在n(DMC)∶n(甘油)=2,催化剂用量5%(质量分数),反应温度70 ℃,反应时间90 min条件下,探究了煅烧温度(350~800 ℃)对Ca2Mg1Al1-LDO催化性能的影响,结果如表3所示。

表3 不同煅烧温度Ca2Mg1Al1-LDO在GC制备中的催化活性

由表3可知,当煅烧温度从350 ℃提高到650 ℃时,甘油转化率得到了显著提高,从60.0%增大至91.9%。而当煅烧温度升高至800 ℃时,甘油转化率和GC收率均出现小幅降低。800 ℃煅烧下催化活性下降可归因于催化剂比表面积的减小。此时,催化剂中的CaO、MgO和Al2O3相烧结,减小了催化剂中孔道数量及比表面积(见表1),结果导致反应物不能接触足够的反应活性位点,继而降低了甘油转化率及GC收率。故选取650 ℃下煅烧的Ca2Mg1Al1-LDO催化剂进行后续研究。

2.4 反应条件优化

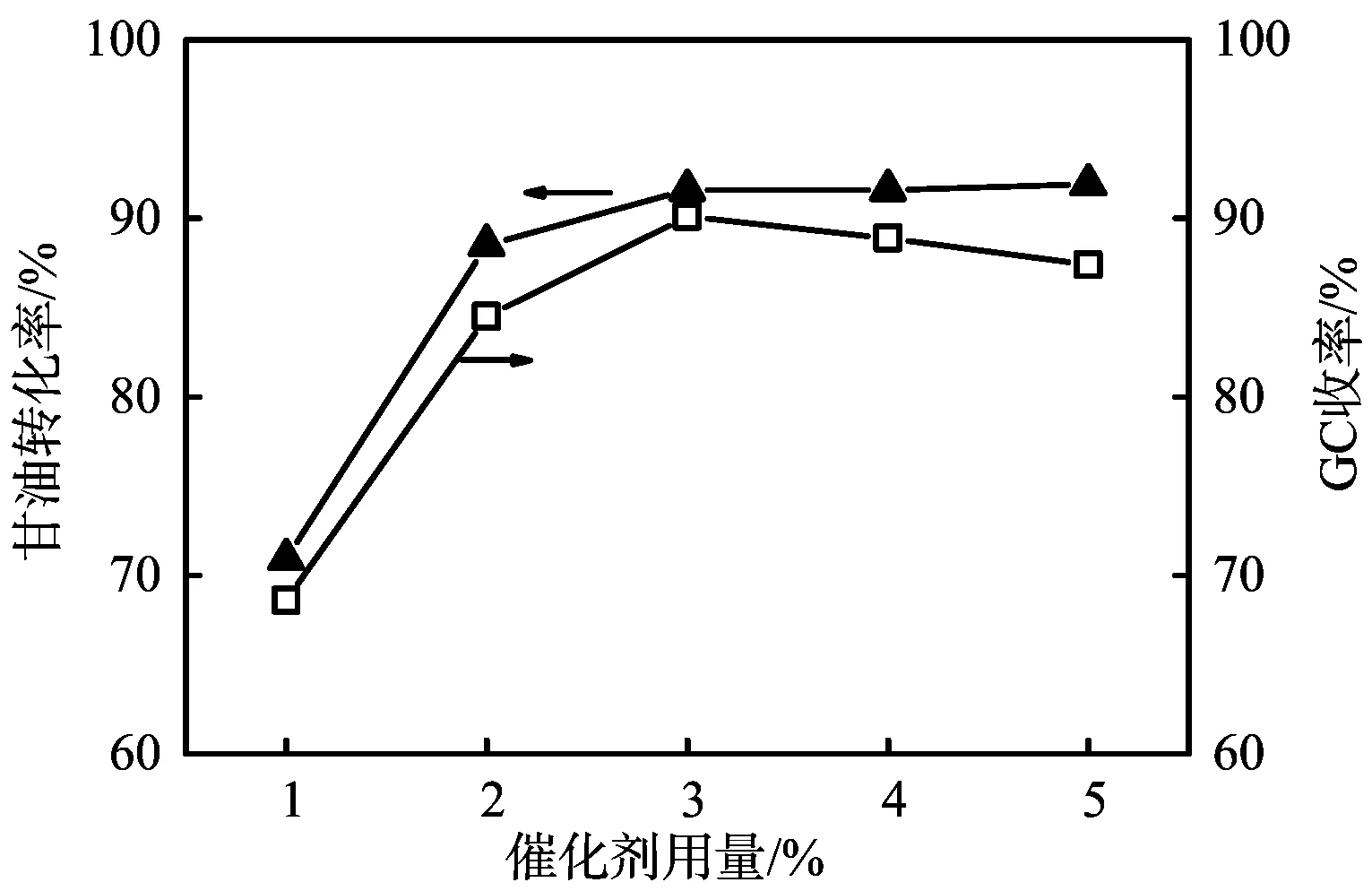

2.4.1催化剂用量的影响

在n(DMC)∶n(甘油)=2;反应温度70 ℃;反应时间90 min条件下,在1%~5%内探究了催化剂用量对催化反应效果的影响,结果如图4所示。随着催化剂用量由1%逐步增大至3%,甘油转化率由70.9%急剧增大至91.6%;而当催化剂用量由3%增大至5%,甘油转化率虽然有所增大但是变化不明显(91.6%增大至91.9%)。GC收率随着催化剂用量的增大先增大后减小,并在催化剂用量为3%时达到最大值,为90.1%。当催化剂用量<3%时,随着催化剂用量的增大,反应体系中碱性活性位点数量增多,反应活性提高;而当催化剂用量过大时会引起催化剂颗粒团聚,阻碍了由催化剂本体至催化剂活性位点的质量传递,继而阻碍了甘油的进一步转化。另外,过量的催化活性位点为GC的进一步去羰基反应提供了场所,使一部分GC继续反应生成缩水甘油,从而降低了GC收率。

图4 催化剂用量对反应的影响

2.4.2原料配比的影响

甘油与DMC的酯交换反应是可逆反应,DMC/甘油物质的量比>1将有助于反应平衡向GC合成方向移动。而当DMC/甘油物质的量比过大时,从产品混合物中分离DMC需更多能耗。反应活性随原料DMC/甘油物质的量比的变化见图5,反应条件:Ca2Mg1Al1-LDO用量3%,反应温度70 ℃,反应时间90 min,n(DMC)∶n(甘油)为1~5。

图5 DMC/甘油物质的量比对反应的影响

结果表明,当n(DMC)∶n(甘油)由1增大至3,甘油转化率和GC收率显著增大,甘油转化率达到95.5%,GC收率达到92.6%。进一步增大n(DMC)∶n(甘油),甘油转化率和GC收率均有所降低。反应中DMC不仅是反应物,还充当了溶剂的作用。反应物甘油与DMC不互溶,而反应副产物甲醇可以降低甘油黏度,进而使其溶于DMC中。过量的DMC作为溶剂,提高了反应体系的混溶性,有助于克服限制平衡反应的双相体系;但是当n(DMC)∶n(甘油)过大时,反应物中甘油与催化活性位点接触机会降低,导致反应活性下降。综合考虑,选取DMC/甘油最适物质的量比为3。

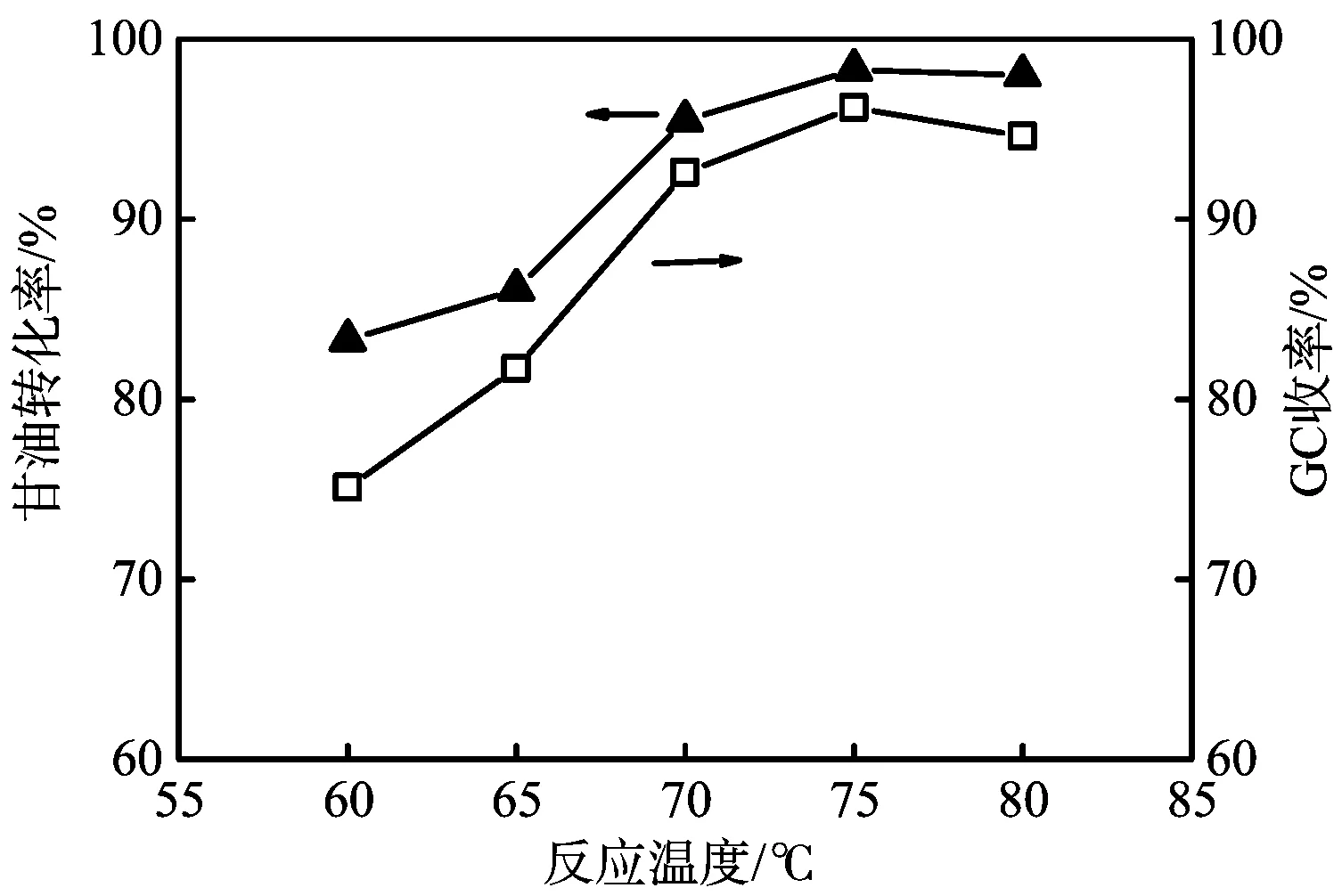

2.4.3反应温度的影响

在n(DMC)∶n(甘油)=3,催化剂用量为3%,反应时间为90 min,反应温度60~80 ℃,研究了反应温度对催化反应的影响,结果如图6所示。

图6 反应温度对反应的影响

由图6可以看出,随着反应温度从60 ℃升高到75 ℃,甘油转化率由83.3%提高到98.3%,GC收率由75.1%提高到96.2%。反应活性随反应温度的升高而升高,主要是由于高的反应温度降低了反应物体系的黏度,使得反应物更容易扩散到催化剂孔中跟活性位点接触,从而提高了甘油酯交换反应的速率,进而提高反应活性。而当反应温度继续升高至75 ℃以上,甘油转化率无显著变化,GC收率下降。故选取75 ℃为最佳反应温度。

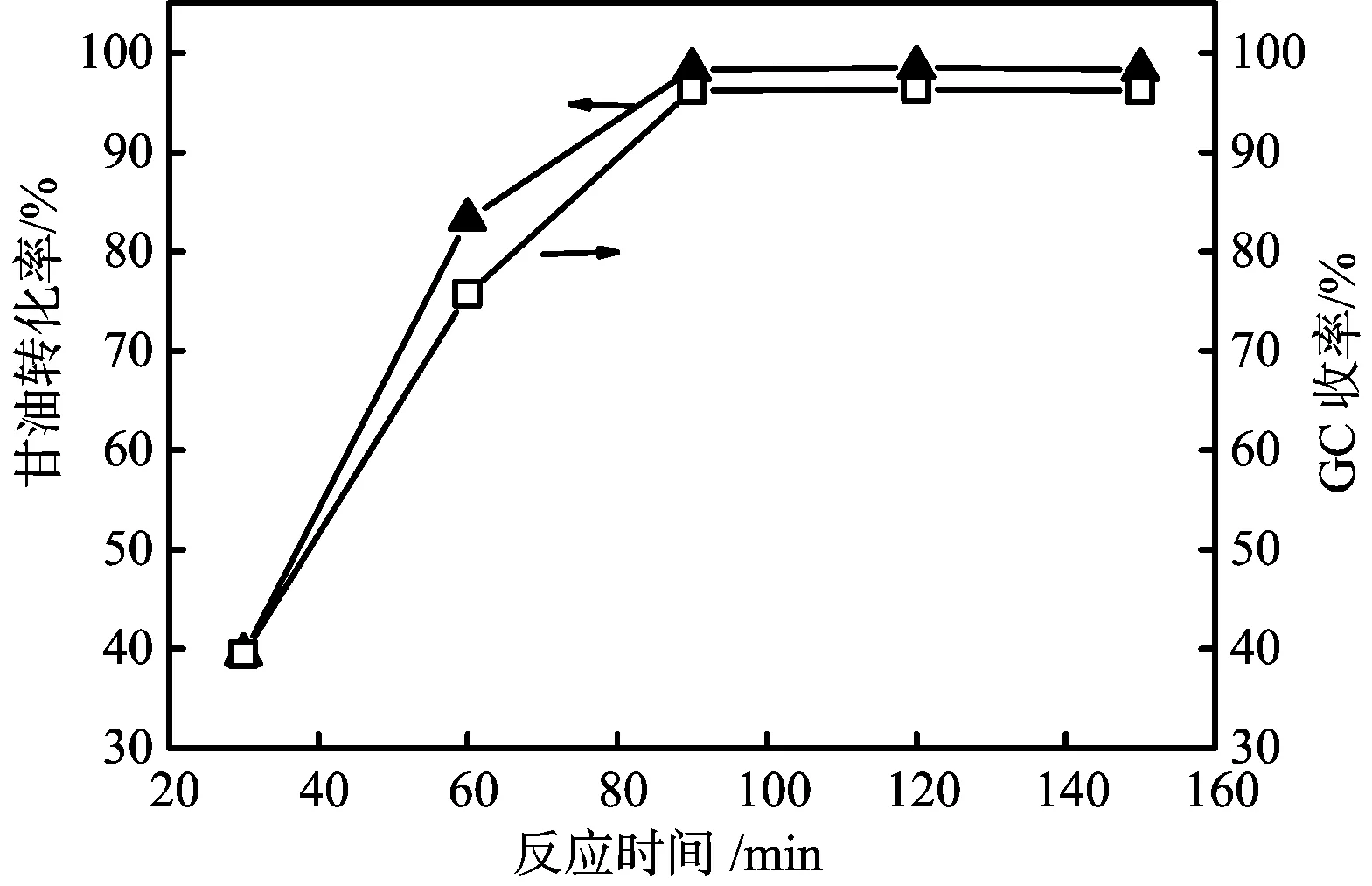

2.4.4反应时间的影响

在n(DMC)∶n(甘油)=3,催化剂用量为3%,反应温度75 ℃,反应时间30~120 min,研究了反应时间对甘油转化率及GC收率的影响,结果见图7。

图7 反应时间对反应的影响

当反应进行至30 min,甘油转化率处于较低水平,为39.4%,此时甘油完全转化为GC,没有副产物的生成。此后,随着反应时间增加至90 min,甘油转化率和GC收率显著提高,分别达到98.3%和96.2%。然而,当反应时间从90 min增加到150 min时,甘油转化率与GC收率均无明显变化。

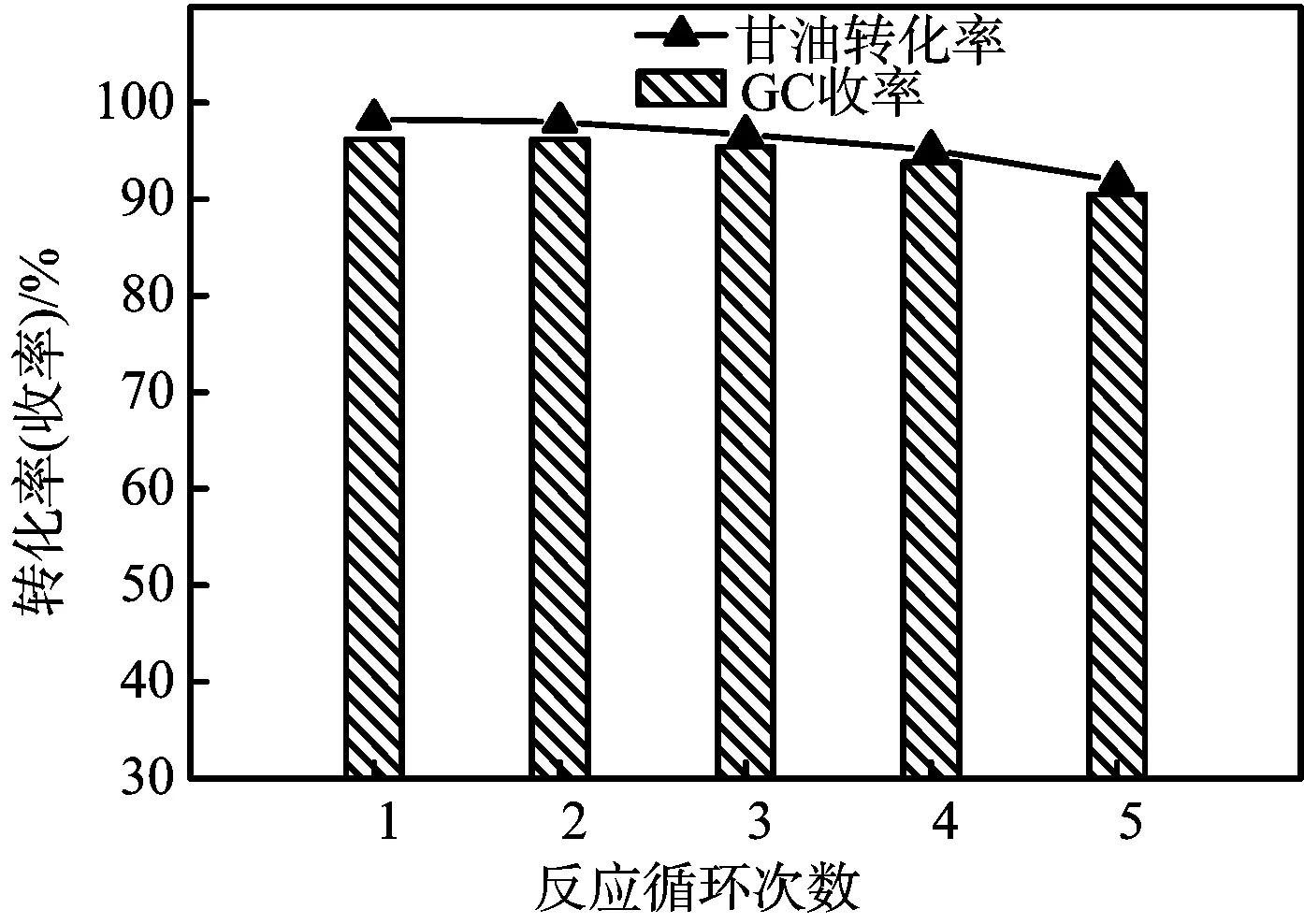

2.5 催化剂稳定性

对于工业应用来说,催化剂材料在连续反应循环中的抗浸出性能和抗快速失活的高稳定性至关重要。图8显示了甘油与DMC酯交换循环反应中Ca2Mg1Al1-LDO催化活性的变化。每次反应循环后,使用足量甲醇洗涤催化剂。

图8 催化剂重复使用性

由图8可知,Ca2Mg1Al1-LDO催化剂在连续的反应循环中具有良好的重复使用性,在第5次反应循环中仍能保持91.9 %的甘油转化率和90.5 %的GC收率。

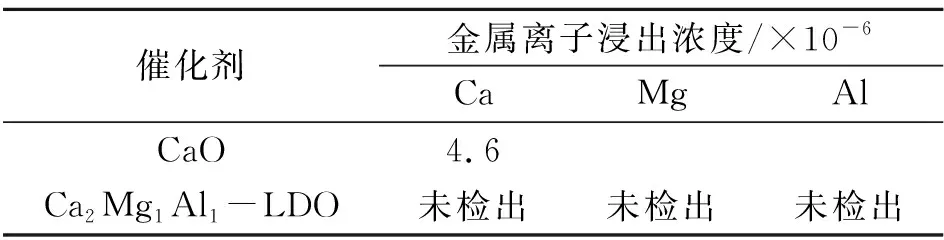

Ca2Mg1Al1-LDO催化剂活性的降低可归因于两方面:①催化剂金属活性位点的浸出;②有机物附着于催化剂表面遮蔽了反应活性中心。通过电感耦合等离子体发射光谱(ICP-OES)分析了反应得到的产品混合物中金属元素的浸出量(见表4)。

表4 产品混合物的ICP-OES分析

作为比较,将CaO用于甘油酯交换反应,与Ca2Mg1Al1-LDO催化剂在同样条件下进行反应。结果表明,当CaO作催化剂时,在反应后的产品混合物中检测到4.6 mg/L的Ca浸出;而Ca2Mg1Al1-LDO做催化剂时,产品混合物中未检测到金属离子的浸出,Ca2Mg1Al1-LDO在该反应体系中具有高的稳定性。结果表明,将Ca掺杂入Mg/Al-LDO提高了Ca2+的抗浸出性能,这可归因于Ca/Mg/Al水滑石衍生出组织良好的微晶结构。由于FTIR表征(图3)证实了有机物在催化剂表面、孔道的黏附,因此,Ca2Mg1Al1-LDO催化剂活性的降低可归因于有机物遮蔽了催化剂的活性中心。

3 结论

制备的焙烧态水滑石催化剂Ca/Mg/Al-LDO在甘油与DMC酯交换反应中具有高的反应活性。催化剂中钙掺杂量及煅烧温度决定了催化剂碱性强度,从而影响催化反应活性。650 ℃下煅烧的Ca2Mg1Al1-LDO在所制备的催化剂中表现出最大的反应活性,在温度75 ℃,反应时间90 min,催化剂用量3%,n(DMC)∶n(甘油)=3最佳反应条件下,实现了98.3%的甘油转化率和96.2%GC收率。得益于水滑石材料衍生的良好微晶结构,Ca2Mg1Al1-LDO在循环反应中表现出优异的稳定性,催化剂活性的降低主要是有机物遮蔽活性中心引起的。该催化剂在工业制备GC中具有良好的应用潜力。