10 kV并沟线夹温升诱发机制的多物理场耦合研究

刘强强, 何文信, 冯 玉, 吴 凯, 吴少雷, 王 伟

(1.合肥工业大学 机械工程学院,安徽 合肥 230009; 2.国网安徽省电力有限公司 电力科学研究院,安徽 合肥 230601)

0 引 言

文献[1]的研究结果表明,10 kV线路故障率约占全电网的70%;文献[2]对北京地区耐张线夹的发热情况以及原因进行了调研和分析,结果表明安装质量、安装错误、接触面氧化是导致线夹发热的几个主要诱因;文献[3-5]分别对不同工况下穿刺线夹的温升、安装扭矩对绝缘穿刺线夹接触电阻的影响等进行了研究,结果表明,安装扭矩和载流量等因素都会使穿刺线夹的接触电阻增大,进而导致线夹异常发热;文献[6-8]对微观随机粗糙表面模型进行了构建,探究接触电阻随粗糙度的变化,结果表明随着粗糙度的增大,接触电阻也会相应增大;文献[9]根据电热耦合的基础理论分析了线路接头的温升状态,提出了一种可以在不拉限负荷的条件下,减小线夹温度的方法;文献[10-12]研究了接续金具材料的温度与接触压力的关系,结果表明在一定范围内随着接触压力的增加,试样温度呈现减小的趋势。

并沟线夹是配电网带电作业中最常用的接续金具之一,但是目前文献中对于并沟线夹的实验和仿真较少。线夹的失效主要是由于螺栓松动、材料软化等原因导致温度在短时间内的异常升高[13-15],为了探究并沟线夹在不同工况下的温度分布,本文首先测量不同安装扭矩下并沟线夹与导线间的接触电阻,并根据赫兹接触理论计算并沟线夹-导线的接触面积,然后将结构场的结果作为初始值导入电场和热场中,在有限元软件的电磁热模块中,实现结构场、电场、热场的耦合仿真,探究并沟线夹温度分布差异的内部原因以及在不同安装扭矩、不同载流量下并沟线夹的温度变化,相关结论对并沟线夹的安装、检测和维修提供一定的参考。

1 仿真模型

1.1 并沟线夹的三维模型

并沟线夹主要用于架空输电线路中2根导线间的接续工作,在非直线杆塔的跳线、配电网电连接处的T接线和分支线处等都得到了广泛的使用。JBL50-240型号的并沟线夹由螺栓、弹性垫圈、圆形垫片、圆弧垫片、上夹块和下夹块组成。本文依照线夹的实际参数建立等比例的仿真模型,建模时所使用的主要参数有:线夹的下夹块长度46 mm,上夹块长度21 mm,下夹块圆弧直径20.5 mm,上夹块圆弧直径25.5 mm,主导线直径14.6 mm,副导线直径10 mm。其三维模型如图1所示。

图1 并沟线夹的三维模型

在安装时应首先将导线放入线夹的上下夹块中,依靠螺栓的轴向力将导线固定到并沟线夹的上下夹块之中,然后通过弹簧垫圈和圆形垫片向导线提供均匀且恒定的力,并利用线夹材料的导电特性来达到接续的目的。

1.2 仿真模型的建立及简化

本文以JBL50-240并沟线夹及150 mm2主导线、70 mm2副导线为研究对象,建立并沟线夹的多物理场耦合仿真模型,为了更方便地探究并沟线夹发热不均匀的原因,对并沟线夹的三维模型进行相应地简化处理,如去掉螺栓的螺纹、较小的倒角等。同时,切割出并沟线夹与导线的接触区域,便于仿真模型中建立并沟线夹与导线间的接触导电和传热特性。对简化模型进行网格划分,得到线夹的有限元模型。

并沟线夹的仿真模型如图2所示。

图2 并沟线夹的仿真模型

为方便说明线夹与导线的各接触部位,图2中将导线隐藏,其中电流经主导线由区域1、区域4流入,由区域2、区域5经副导线流出,为了提高计算效率,将线夹上的弹性垫圈、圆弧垫片以及螺栓上的螺纹等特征进行省略,并将导线简化为圆柱体,材料设置为铝合金。

1.3 控制方程与边界条件

仿真中电流接触面上的控制方程为:

J1=hc(V1-V2)

(1)

J2=hc(V2-V1)

(2)

(3)

(4)

其中:J1、J2分别为源接触面和目标接触面的电流密度;hc为金属导体的收缩电导率;V1、V2分别为源接触面和目标接触面的电势;σ1、σ2分别为金属导体的电导率和接触面的电导率;σcontact为masp、kasp分别为材料接触表面的粗糙平均高度和粗糙平均斜率;p为接触压力;Hc为材料的微硬度。

热接触面上的控制方程为:

q1=h(T2-T1)

(5)

q2=h(T1-T2)

(6)

h=hc+hg+hr

(7)

其中:q1、q2为传递热量;h为材料的传热系数;T1、T2分别为源接触面和目标接触面的温度;hc、hg、hr分别为收缩电导率、间隙热导率和辐射热导率。

电磁热耦合控制方程如下:

ρcpu·T=·(kT)+Qe

(8)

Qe=J·E

(9)

J=σE

(10)

其中:ρ为材料的密度;cp为比定压热容;k为材料的热导率;为微分算子符号;T为温度;J为电流密度;E为电场强度;Qe为热源;σ为材料的电导率。

并沟线夹和导线的材料参数均参照铝合金的参数设置。经查阅相关文献和标准可知,70 mm2导线所允许的最大载流量为226 A,本文假设导线所流过的最大电流为225 A,设定并沟线夹的夹块与导线接触区域的接触压力为100 N/m2,并考虑空气自然对流的影响,仿真过程中的传热系数均参照文献[16]进行设置。

综上所述,本文所建立仿真模型的部分仿真参数见表1所列。

表1 仿真参数

1.4 不同安装扭矩下接触面积的确定

对于并沟线夹-导线模型来说,接触电阻主要存在于并沟线夹与导线的接触区域中。因此在仿真分析中,结合接触电阻的实验测量结果、载流量、接触面积得到并沟线夹-导线的产热速率[9],计算公式为:

(11)

其中:i为电流;Rc为测量得到的接触电阻;S为计算得到的接触面积总和。

由(11)式可以发现,产热速率主要与接触电阻和总的接触面积有关,而在不同的安装扭矩下并沟线夹与导线的接触面积必然会产生变化。并沟线夹-导线的仿真模型如图3a所示,根据经典的赫兹接触理论知识可知,并沟线夹与导线的实际接触都可以抽象为两圆柱形弹性体之间的内接触。

图3 并沟线夹导线接触的抽象模型

线类-导线接触区域如图3b所示。

当并沟线夹与导线接触受螺栓预紧力的作用时,将由线接触变为面接触,其接触面变成宽为2a的狭长矩形,由此可以计算出在不同安装扭矩下并沟线夹与150 mm2主导线、70 mm2副导线的接触面积。计算得出并沟线夹在8~19 N·m下安装扭矩的接触面积如图4所示。

图4 不同安装扭矩下的接触面积

2 仿真结果分析

2.1 电流密度分布

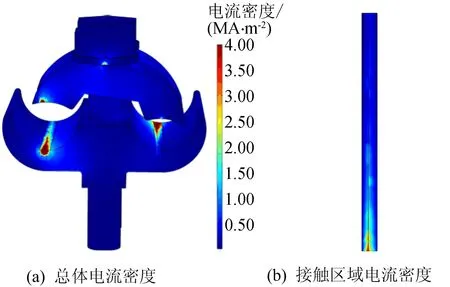

并沟线夹在工作过程中,主导线的电流经并沟线夹下夹块和上夹块的接触面传送到线夹中,然后电流由线夹传入副导线达到接续的目的,在整个传输过程中并沟线夹在两根导线之间充当桥梁的作用,为了探究这个过程中并沟线夹各部分的作用,对安装扭矩为15 N·m,载流量为150 A时并沟线夹的电流密度分布云图进行提取,提取的结果如图5所示。

图5 并沟线夹的电流密度分布

从图5a可以看出,并沟线夹在服役过程中,其接触区域的电流密度分布是极不均匀的,在电流流入并沟线夹端部和电流流出并沟线夹端部的电流密度会远大于其他部位,这些区域承担着绝大部分电流的传输,而螺栓在其中主要起连接作用,因此并沟线夹螺栓部位的电流密度相对较低,这与仿真结果是一致的。从图5b可以看出,在并沟线夹下夹块与主导线接触前15 mm区域以内的电流密度比较大,这意味着并沟线夹的少部分接触面完成了大部分电流的传输功能,对于接触面的利用率不高,在实际应用过程中可以发现并沟线夹的端部常因受力过大而产生变形,可以推测由于结构设计的原因并沟线夹的端部会产生应力集中现象,此时施加螺栓预紧力会导致线夹端部与导线之间的接触比其他部位更紧密,这会进一步影响电流在线夹中的流动路径,使得端部的电流密度较大。

当安装扭矩为15 N·m、载流量为50~225 A时,并沟线夹各接触区域的电流密度分布如图6所示。从图6可以看出,随着载流量的增加,并沟线夹的电流密度也在增加,且与副导线接触区域的电流密度大于与主导线的接触区域,电流密度分布的最高点和最低点分别在与副导线接触的下夹块和与主导线接触的下夹块上。

图6 电流密度随载流量的变化

2.2 欧姆损耗分布

并沟线夹的欧姆损耗是指电流流经并沟线夹和导线自身的固有电阻,由电能转化成为热能的过程,因此电流密度和欧姆损耗的分布与温度的分布密切相关。当安装扭矩为15 N·m、载流量为150 A时,并沟线夹的欧姆损耗分布如图7所示。

图7 并沟线夹的欧姆损耗分布

从图7a可以看出,并沟线夹在服役过程中欧姆损耗是不均匀的,其分布规律与电流密度分布大致相同,但又有些差异。欧姆损耗较大的部位在电流流入主导线和电流流出副导线与并沟线夹接触的端部。从图7b可以看出,越靠近端部的欧姆损耗越大。

对并沟线夹与导线各接触部位的欧姆损耗分别进行提取,结果如图8所示。从图8可以看出,在并沟线夹与导线接触的区域中,欧姆损耗最小的区域在并沟线夹的下夹块与主导线的接触部位,最小的欧姆损耗为5.31 MW/m3,欧姆损耗最大的区域在并沟线夹的下夹块与副导线相接触的部位,最大的欧姆损耗达到19.60 MW/m3。

图8 不同接触部位并沟线夹的欧姆损耗

当安装扭矩为15 N·m、载流量为50~225 A时,并沟线夹各接触区域的欧姆损耗分布如图9所示。从图9可以看出,随着载流量的增加,并沟线夹的欧姆损耗呈非线性的增长趋势,且增长速率越来越快;从图9还可以看出,并沟线夹与副导线接触区域的欧姆损耗明显大于与主导线的接触区域,这可能是由于副导线的直径比较小,电流在单位截面积所转换的热量远大于主导线所导致的。

图9 欧姆损耗随载流量的变化

2.3 不同载流量下并沟线夹的温度变化

当安装扭矩为15 N·m、载流量为150 A时,并沟线夹的温度分布如图10所示,由于电流密度和欧姆损耗分布的不均匀导致温度分布也存在差异,从图10可以看出,在除并沟线夹与导线接触区域的其他部位温度的分布较为均匀,而并沟线夹的温度最高点出现在并沟线夹的下夹块与副导线的接触部位,并且与副导线接触部位的温度明显高于与主导线的接触部位,这与前面的分析是一致的,说明与副导线接触的并沟线夹的下夹块为并沟线夹的薄弱环节,应在此处采用更好的材料或增加散热处理。

图10 并沟线夹的温度分布

为了探究并沟线夹在服役过程中的工作状态,选取安装扭矩为15 N·m、载流量范围为50~225 A,在环境热属性中设置外界环境温度为25 ℃,将导线的一端通入电流,对并沟线夹进行多物理场耦合的稳态研究,当载流量为50~225 A时,并沟线夹的温度分布曲线如图11所示。

图11 温度随载流量的变化

从图11可以看出,随着载流量的增加,并沟线夹的温度均非线性的增加,且增加的速率越来越快,根据焦耳热公式Q=I2Rt可知,当通电时间和材料的电阻值一定时,因为通电所产生的热量Q与电流I的平方成正比,虽然并沟线夹与环境之间的对流热通量可以抵消一部分的产热量,但是热量散失的速率却远远小于热量产生的速率,所以并沟线夹的温度随载流量的变化呈现二次多项式的关系,这与仿真结果是一致的,通过分析可以看出载流量对线夹的温度分布有着重要的影响。

2.4 不同安装扭矩下并沟线夹的温度变化

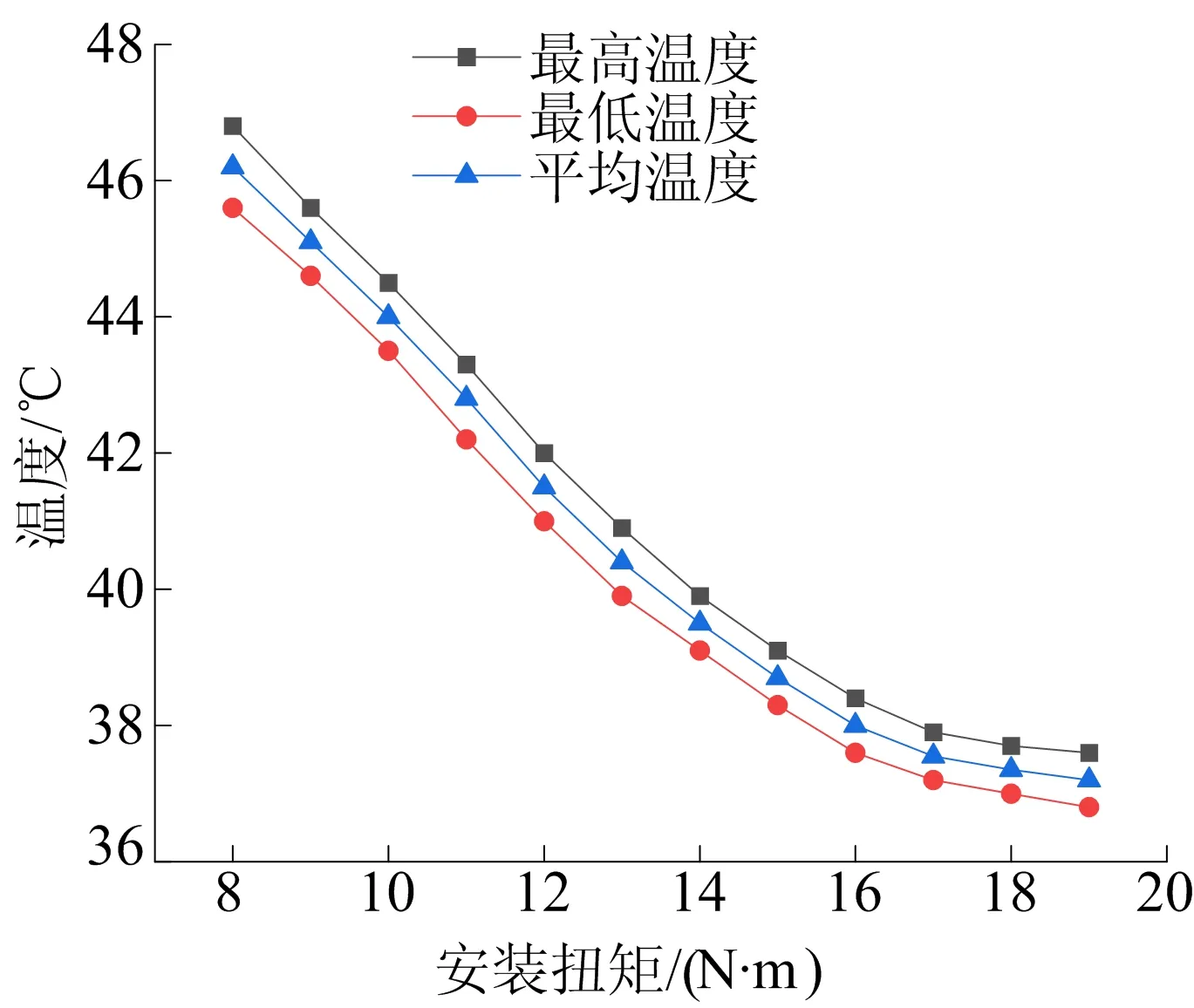

当载流量为150 A时,将不同安装扭矩下并沟线夹接触面积和接触电阻的数值代入(11)式计算得出生热率,并导入有限元仿真软件中,得到温度随安装扭矩的变化曲线,如图12所示。从图12可以看出,并沟线夹的温度随安装扭矩的增大而逐渐减小,并且最终会趋于稳定;安装扭矩为8 N·m时的最高温度与安装扭矩为19 N·m时的最高温度相差了9.7 ℃,这可能是由于当安装扭矩为8 N·m时并沟线夹和导线刚刚接触,此时接触面积比较小,对于电流的阻碍作用比较大,使得接触电阻和温度的数值较大,随着安装扭矩的进一步增大,并沟线夹的上下夹块和导线发生挤压,两者之间的接触面积也在增大,对电流的阻碍作用逐渐减小,接触电阻出现下降的趋势,当安装扭矩增大到一定程度时,并沟线夹和导线已经趋于完全接触,此时增加安装扭矩已经难以增大有效接触面积,最终使线夹与导线的接触电阻值和温度值趋于稳定。从图12可以看出,因为安装扭矩在16 N·m及以后并沟线夹的温度始终小于40 ℃,并且开始趋于稳定,所以在工作中螺栓扭矩应在16 N·m以上。

图12 温度随安装扭矩的变化

3 结 论

(1) 并沟线夹在服役过程中电流密度和欧姆损耗的分布是极不均匀的,主导线与并沟线夹下夹块接触的前15 mm区域以及电流流出的副导线与并沟线夹下夹块靠近端部的10 mm区域内的电流密度和欧姆损耗比较大。

(2) 由于电流密度和欧姆损耗的分布不均匀,导致并沟线夹的温度分布也有差异,在运行中,并沟线夹的最高温度出现在电流流出副导线与并沟线夹下夹块的接触区域,且与副导线接触区域的温度明显大于与主导线接触区域的温度。

(3) 根据不同载流量下并沟线夹的耦合仿真结果可知,线夹的电流密度、欧姆损耗和温度都随载流量的增大而增大,且欧姆损耗与温度增大的速率越来越快。

(4) 根据不同安装扭矩下并沟线夹的耦合仿真结果可知,并沟线夹的温度随安装扭矩的增大而逐渐减小并最终趋于稳定,为保证线夹可靠运行,服役过程中螺栓扭矩应保持在16 N·m以上。