O 形密封圈高压咬伤问题研究及改进

马良冬 从德胜 鲍益东 唐斌 朱强强

摘要:为解决飞机液压系统高压油滤螺纹连接结构产生的 O形密封圈咬伤渗漏问题,通过对产品内外螺纹轴向间隙和安装端面间隙计算,观察密封圈损伤特点、失效分析硬度检测,结合有限元分析模拟,确定胶圈硬度数值偏下限、端面间隙较大等是导致胶圈咬伤的主要原因。经试验论证,可通过采取在接头密封端面加工氟塑料圈安装槽装配氟塑料保护圈方式规避胶圈咬伤问题。

关键词:密封圈;间隙测量;硬度检测;有限元分析;氟塑料保护圈

中图分类号:TQ336.8 文献标志码:A 文章编号:1001-5922(2023)03-0001-04

Research and improvement on high pressure bite of 0-shape sealing ring

MA Liangdong,CONG Desheng,BAO Yidong,TANG Bin,Zhu Qiangqiang

(1. College of Mechanical and Electronic Engineering,Nanjing University of Aeronautics and Astronautics,Nanjing 210016,China;2. State-owned Wuhu Machinery Factory,Wuhu 241000,Anhui China)

Abstract: In order to solve the problem of bite and leakage of 0-shaped sealing ring caused by connecting structure of high-pressure oil filter thread of aircraft hydraulic system,the axial clearance of internal and external threads and the clearance of installation end face of the product were calculated,the main features,failure analysis and hard- ness testof rubber ring bitewere observed. Based on the finite element analysis model,the lower limit of rubber ring hardness and large end clearance were determined to be the main causes of rubber ring bite. Through the experi- ment,it is proved that the problem of rubber ring bite can be avoided by machining the fluorine plastic ring installa- tion groove on the sealing face of the joint and assembling the fluorine plastic ring protection ring.

Keywords: sealing ring;gap measurement;hardness test;finite element analysis;fluorine plastic protective ring

近年来,航空航天领域螺纹连接松动带来的质量问题越来越多,尤其是运载火箭、载人飞船、战斗机、卫星、导弹等任务工作异常复杂化,那么螺纹连接可靠性尤为重要[1-2]。如何提高螺纹连接有效性、延缓或者杜绝螺纹连接松动导致的渗漏油等问题,已成为航天型号可靠性研究的重要工作[3]。液压类产品螺纹连接主要依靠安装O形圈并通过密封圈的压缩变形填充安装间隙,进而堵塞油液通过低压区最终实现密封[4]。飞机产品修理中经常用到O形圈,但是鉴于飞机长期工作带来的磨损以及修理后容差间隙变大、飛机高频振动等等问题,密封圈咬伤导致产品渗漏油问题屡见不鲜[5-6]。

结合外场发现的故障情况,从产品密封圈槽安装间隙、硬度检测以及仿真模拟等内容进行针对性分析密封圈损伤原因,制定专项解决措施并开展试验验证论证技术的可行性[7]。

1 问题提出

部队巡检时发现某型飞机左尾梁Ⅰ系统高压油滤入口接头与油滤顶盖下方结合部位三分之一圈范围内有黑色碎屑状堆积物,具体如图1所示。经检测判定,该堆积物来自产品接头安装的密封圈,材料为丁腈橡胶2-5013。

2 材料分析

产品装配时按照工艺要求需施加(78.4±7.84)N·m 力矩拧紧接管嘴,采用塞尺测量壳体与接管嘴间隙值小于等于0.01 mm。

2.1 内外螺纹轴向间隙

油滤顶盖进出口螺纹设计尺寸均要求为M42×1.5,接头螺纹设计尺寸要求为 M42×1.5,根据 GB/T 192—2003《普通螺纹基本牙形》及GB/T 2516—2003《普通螺纹极限偏差》,顶盖内螺纹及接头外螺纹牙形尺寸及公差,具体如图2所示[8],所以该螺纹配合的径向偏差。

已知螺纹为标准螺纹,螺纹夹角 a为60。,因此轴向间隙Δx 可计算得出,计算公式:

因此,经理论计算,轴向间隙。

2.2 安装端面间隙

安装端面间隙——接头、顶盖端面尺寸设计要求,如图3所示。

从图3可以看出,接头端面以M42×1.5-6e螺纹为基准的跳动量为0.08 mm,顶盖端面以 M42×1.5-5H6H螺纹中径方向为基准的垂直度公差值为0.08 mm。在不加压情况下,二者之间理论间隙最大为0.16 mm。

产品装机飞行800h后测量间隙值在0.06~0.1mm,间隙范围较大。

2.3 密封圈损伤分析

2.3.1 外观观察

对故障部位分解后检查发现密封圈有不同程度的损伤掉块,约占密封圈周长的三分之一。密封圈损伤具有明显的不对称性,一侧损伤较为严重且从接头六方螺母与密封圈接触的端面开始并具体如图4所示[9]。

2.3.2 硬度检测

后续对失效密封圈进行硬度对比分析[10]。取2件使用过的密封圈和2件新密封圈分别编号为F5、S3、 X1和X2,每件密封圈硬度检测6次,结果如表1所示。

按照Q/IS 243—2005《圆截面橡胶密封圈通用技术条件》,该密封圈IRHD(国际微型硬度)单位硬度规定为68~83。上述4件密封圈硬度均符合标准,但数值均偏低,尤其是新件,硬度已达标准范围下限。

2.4 有限元分析

使用参数化螺纹建模程序构建模型,简化后装配关系及相互作用设定如图5所示[11-12]。对壳体固定并在耦合点施加角度、力矩约束,使得扭矩达到78.4 N·m,随后对螺纹及接头与液压油接触部位施加28 MPa压力。

密封圈在壳体倒角处应力最大,长时间受压工作,挤入倒角的密封圈基体发生变形[13]。反复供压后挤入端面间隙,泄压后密封圈发生咬伤;损伤原因示意图如图6所示。

由橡胶硬度测量以及仿真模拟分析可知,密封圈硬度偏低接近标准范围下限,而密封圈又是在高压、高温工作环境,密封圈的硬度对间隙挤出现象具有明显的影响。橡胶硬度越低,间隙挤出现象会越严重。当液压系统压力较高,故障部位间隙增大,密封圈边缘被高压液压挤入端面间隙;当压力降低,故障部位间隙减小,挤入密封圈边缘弹性回复速度小于间隙的变化速度,被接头与顶盖配合端面挤压和咬伤。经过长时间间隙咬伤累积后,密封圈压缩量不断缩减从而导致油液泄漏。密封圈间隙咬伤示意图,如图7所示。

3 方法改进

当O形圈胶料硬度低于72 HA,工作压力为10 MPa 或者根据HB/Z4—995规定,当工作压力大于15 MPa 时有可能发生间隙咬伤,此时应选择减小配合公差或增加保护圈的方式[14]。因制造公差及螺纹受力不可避免且二者端面配合间隙无法减小,故拟采用在接头安装保护圈的方式解决密封圈挤出咬伤问题。

在接头密封端面加工氟塑料垫圈安装槽,并加装氟塑料垫圈[15]。加氟塑料垫圈是防止密封圈间隙咬伤的有效办法,但要根据具体密封结构尺寸进行设计,原理就是通过两弹性体之间的挤压,使氟塑料垫圈变形并填充间隙,可保护密封圈不挤入间隙。氟塑料垫圈防间隙咬伤示意图如图8所示。

氟塑料垫圈厚度大于安装槽深度,氟塑料垫圈具有一定的安装压盈量,部分压盈量可填充端面装配间隙,其余的压盈量受压后与未受压的氟塑料垫圈形成一个过渡台阶,起到一定的物理阻隔作用如图9所示。

供压时,在液压力作用下密封圈会挤压氟塑料垫圈,由于密封圈与氟塑料垫圈的接触面积大于氟塑料垫圈与上壳体端面的接触面积,氟塑料垫圈受到挤压后,再次填充端面间隙,达到消除端面间隙的目的[16]。

4 结果验证

4.1 试验要求

(1)在非压力冲击状态下,将压力冲击试验台压力调整至28 MPa;

(2)将配套特制直通接头的高压液压油滤安装在压力冲击试验台上,内部充满15号航空液压油,堵住高压液压油滤出口;

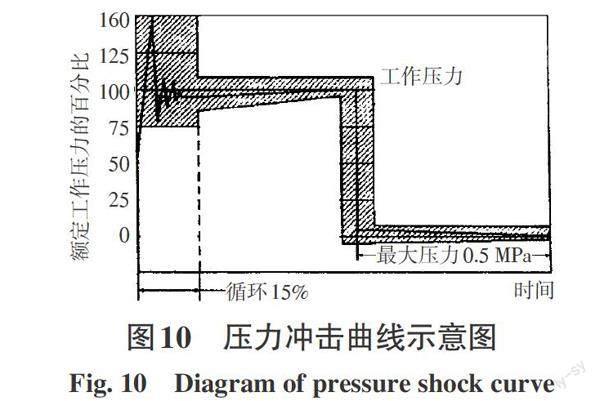

(3)调整压力冲击试验台的冲击压力,使冲击压力从不大于0.5 MPa上升到额定工作压力,然后再降至不大于0.5 MPa,每次压力冲击所达到的最大压力冲击峰值为35.84~42 MPa,压力冲击曲线示意图如10所示;

(4)进行高温压力冲击试验100000次,其中试验油温为90~125℃时,冲击75000次;试验油温为125~150℃时,冲击25000次。安装一件接头改进后的产品,进行高温压力冲击试验100000次,其中试验油温为90~125℃时,高温压力冲击75000次;试验油温为125~150℃时,高温压力冲击25000次。试验结束后对产品进行28 MPa的密封性试验5 min,接头安装部位不允许出现渗漏油。

4.2 试验结果

试验结束后检查产品配套接头处,外观正常,未出现渗油现象;进、出口接头与上壳体端面结合部位,未出现密封圈挤出现象;分解检查产品配套接头,密封圈表面质量完好,未出现咬伤现象。

5 结语

通过对高压液压油滤密封圈间隙咬伤预防技术研究,确定了故障改进方法,固化了改进图样、新编了零部件制造工艺规程和产品修理工艺规程;改进零件通过了各项试验验证,产品修理质量有保证,风险可控;采取预防措施后,可有效降低高压液压油滤密封圈间隙咬伤故障率,达到该项目预期的目标,形成高压液压油滤密封圈间隙咬伤预防技术。

【参考文献】

[1] 代晓瑛,雷兴平.丁腈橡胶O形密封圈失效原因分析[J].橡胶科技,2020,18(1):17-22.

[2] 王占彬,范金娟,肖淑华,等.橡胶密封圈失效分析方法探讨[J].失效分析与预防,2015,10(5):314-319.

[3] 拓川,尹志福,马振鹏,等.高强度特殊螺纹油管接头有限元分析[J].化学工程与装备,2016(5):132-135.

[4] 梅杰,李冠东,黄嘉炜,等.某密封件基于公差配合的仿真研究[J].农业装备与车辆工程,2021,59(6):117-120.

[5] 郑文明,刘雨,刘森.浅谈O形密封圈管理[J].液压气动与密封,2021,41(8):64-68.

[6] 潘帥,杨张义. O型橡胶密封圈的失效及预防探讨[J].中国设备工程,2020(19):132-133.

[7] 王会,王迪,张红.防止O形密封圈出现安装损伤的措施与方法[J].机械工程师,2021(5):157-159.

[8] 梅杰,李冠东,黄嘉炜,等.某密封件基于公差配合的仿真研究[J].农业装备与车辆工程,2021,59(6):117-120.

[9] 郭建伟,张佳林,王海涛,等.基于有限元分析的 O 形圈密封高压咬伤问题研究[J].液压气动与密封,2018,38(7):76-79.

[10] 吴梵,宋世伟.材料硬度对C形密封圈密封能力的影响研究[J].船舶工程,2010,32(6):68-71.

[11] 李玉,李璐,徐伟,等.基于不同环境的氟橡胶O形密封圈失效行为[J].合成材料老化与应用,2021,50(6):100-101.

[12] 杨春明,谢禹钧.基于Ansys的橡胶O形密封圈的密封性能有限元分析[J].弹性体,2010,20(3):49-52.

[13] 刘兴玉,张新奇,余巍,等. O形圈密封设计[J].液压气动与密封,2013,33(6):73-75.

[14] 黄榜,鲁德发,折世强,等.不同硬度圆形密封圈静密封特性仿真[J].装备制造技术,2021(11):92-96.

[15] 赵黎明,宋顺利,郭建伟,等.某液压缸内置通油管处 O 形密封圈漏油问题的解决[J].液压气动与密封,2022,42(6):51-53.

[16] 李姝,高慧,陈大野.对O形密封圈最大密封间隙的探讨[J].机械工程师,2015(2):248-249.