CoCrMnNiMox高熵合金涂层的组织和耐磨耐蚀性研究

张 欣,蒋淑英,杨昊炎,张恒玮,胡伟伟

(中国石油大学(华东) 材料科学与工程学院,山东 青岛 266580)

0 前 言

N80 钢作为油套管用钢材在油田开采中被广泛使用,油套管通过相邻的接箍连接成上千米的传输管线,在采油过程中常因腐蚀和磨损等问题发生破损造成传输管线失效或其使用寿命严重缩短[1]。同时,伴随着海洋油气资源开发步伐的不断加快,钢结构大量出现在海上,尤其是在海上作业平台等重要环节,关键零部件的防腐问题不容忽视[2,3]。研究开发防腐蚀材料,在加强钢结构稳定性的同时,能够在一定程度上减少腐蚀引起的各种经济损失[4],因此,有必要设计高耐磨耐腐蚀材料或提高N80 钢的耐磨耐腐蚀性能。一个好的方法是在N80 钢表面制备耐磨耐蚀性涂层,以提高N80 钢在海水或腐蚀环境中的耐腐蚀和耐磨性能。

通过打破经典的合金设计理念,设计出高熵合金(HEA)这种含有五个或更多原子分数相等或接近相等的主要元素的合金[5-8]。由于高混合熵效应,HEA 倾向于形成面心立方(FCC),体心立方(BCC)或六方密包(HCP)结构的无序固溶体,而不是复杂的金属间化合物[5]。高熵合金中多种元素的随机排列导致特定的局部无序化学环境,预期其获得独特的耐腐蚀行为。然而从经济方面来看,由于合金元素昂贵,通过铸造合成块状HEA 的成本较高,而利用激光熔覆[9-11]等技术在碳钢表面制备高熵合金涂层,不仅可以提高工件的性能,还能节省贵金属的使用。因此,高熵合金表面涂层技术及其应用开发具有重要意义[12,13]。

Mo 是一种熔点较高的金属,具有固溶强化作用,加入Mo 元素可以使熔覆层的强度、硬度、耐磨性得到改善,使熔覆层具备优异的高温力学性能和耐蚀性,目前有关Mo 元素对高熵合金涂层耐磨耐蚀性的影响的研究报道还比较少[14-16]。因此,在传统的铬、钴、锰、镍合金中加入Mo 元素,研究其微观结构和耐磨耐蚀性,有望获得新型的高熵合金涂层材料。本工作以N80 钢为基体材料,在其表面激光熔覆制备不同Mo 含量的CoCrMnNiMox高熵合金涂层,并研究了涂层的显微组织、相结构以及其耐磨耐蚀性能。

1 实 验

1.1 涂层制备

选用N80 钢作为基底材料,使用研磨机和砂纸打磨,去除表面铁锈及氧化物,后用丙酮和无水乙醇清洗以保证基材表面清洁,清洗后吹干待用。将纯度大于99.5%的Co、Cr、Mn、Ni、Mo 金属粉末(粉末粒度为300目),按照预定物质的量比1 ∶1 ∶1 ∶1 ∶x(x=0.1、0.2、0.3、0.4)进行混合并搅拌均匀,采用DL-HL-T5000 型二氧化碳激光器,预置铺粉法进行熔覆层制备,经过反复试验,当功率为1.7 kW,光斑尺寸为10 mm,扫描速度为400 mm/min,搭接率为35%时,得到成型良好的CoCrMnNiMox(x=0.1、0.2、0.3、0.4,摩尔比)熔覆层。

1.2 结构表征

采用X-Pert PRO MPD 型X 射线衍射分析仪进行物相分析。参数为Cu Kα 射线,管电压40 kV,管电流40 mA,扫描范围为20°~100°,扫描速率10 (°)/min。采用JSM-7200F 电子探针显微分析仪并结合EDS 能谱仪观察高熵合金涂层的微观结构和化学组成。

1.3 性能测试

使用HV-1000 A 型显微维氏硬度计测量试样涂层的显微硬度,测试加载载荷0.98 N,加载时间10 s。采用WTM-2E 可控气氛微型摩擦磨损试验仪完成摩擦磨损检测,载荷设为2 N,测试时间为1 800 s。试验前、后均将试样浸入丙酮中并进行超声清洗,再用电子天平称量,以确定试样的平均失重量。

采用科斯特CS310 电化学工作站,以测试试样在模拟海水条件(3.5% NaCl 溶液)中的抗腐蚀性能,实验采用碳棒为对电极,Ag/AgCl(饱和KCl 溶液)电极为参比电极,试验温度为室温。伏安线性扫描测试范围为相对开路电位±0.5 V,扫描频率为0.5 mV/s。采用MFT-EC4000 型往复电化学腐蚀摩擦磨损实验仪,检测试样在摩擦腐蚀交互作用下的耐磨蚀性能,实验所加载荷为2 N。

2 结果与讨论

2.1 微观组织

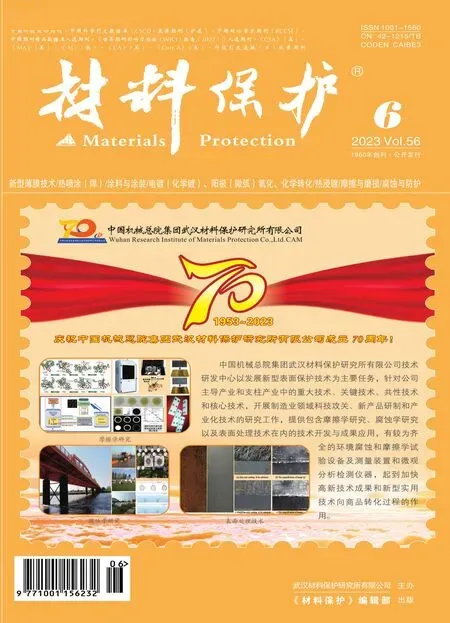

图1 为4 种不同Mo 添加量熔覆层及N80 基体的XRD 谱及其局部放大图,对比分析得出熔覆层为单一FCC 结构。从谱中可以看出,衍射峰宽度窄且尖锐,说明4 种成分熔覆层的结晶度高;随着Mo 含量的增加,大角度衍射峰高度下降,这是因为Mo 元素具有较大的原子半径,造成晶格畸变,使角度增大,XRD 漫反射增强,衍射峰强度减弱。从图1b 局部放大图可以看出,当Mo 含量为0.1 ~0.3 时,衍射峰左移,即对应衍射峰的角度减小。这是因为当具有大原子半径的Mo 元素含量较低时倾向于作为溶质原子固溶到固溶体中诱导晶格膨胀,晶格常数增大,当Mo 含量为0.4 时,衍射峰向右偏移,这是因为随着Mo 元素含量增大,Mo 原子达到了固溶极限,形成化合物,晶格畸变效果减弱,晶格 常数减小,衍射峰右移。

图1 CoCrMnNiMox激光熔覆涂层及N80 基体XRD 谱Fig.1 XRD patterns of CoCrMnNiMox laser cladding coatings and N80 abstrate

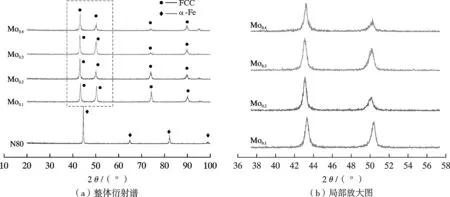

图2 为4 种成分涂层元素分布图,从图中可以看出,Mo、Cr 元素在晶间有较显著的富集,而且随着Mo添加量的增加,富集程度加强;熔覆过程从基体熔入的C 元素也在晶间略有富集,与Cr、Mo 富集位置一致,与金相组织中观察到的黑色颗粒相对应,形成了Cr-Mo-C的化合物,但由于量少且细小,XRD 未检测到该相的存在;随着Mo 元素含量的增加,C 元素的分散度先增大后减小,Mo0.3中C 元素的分散度最大,说明其碳化物颗粒最细小;Mn 元素在晶内略有富集,其余元素分布均匀。

图2 涂层元素分布图Fig.2 Distribution map of coating elements

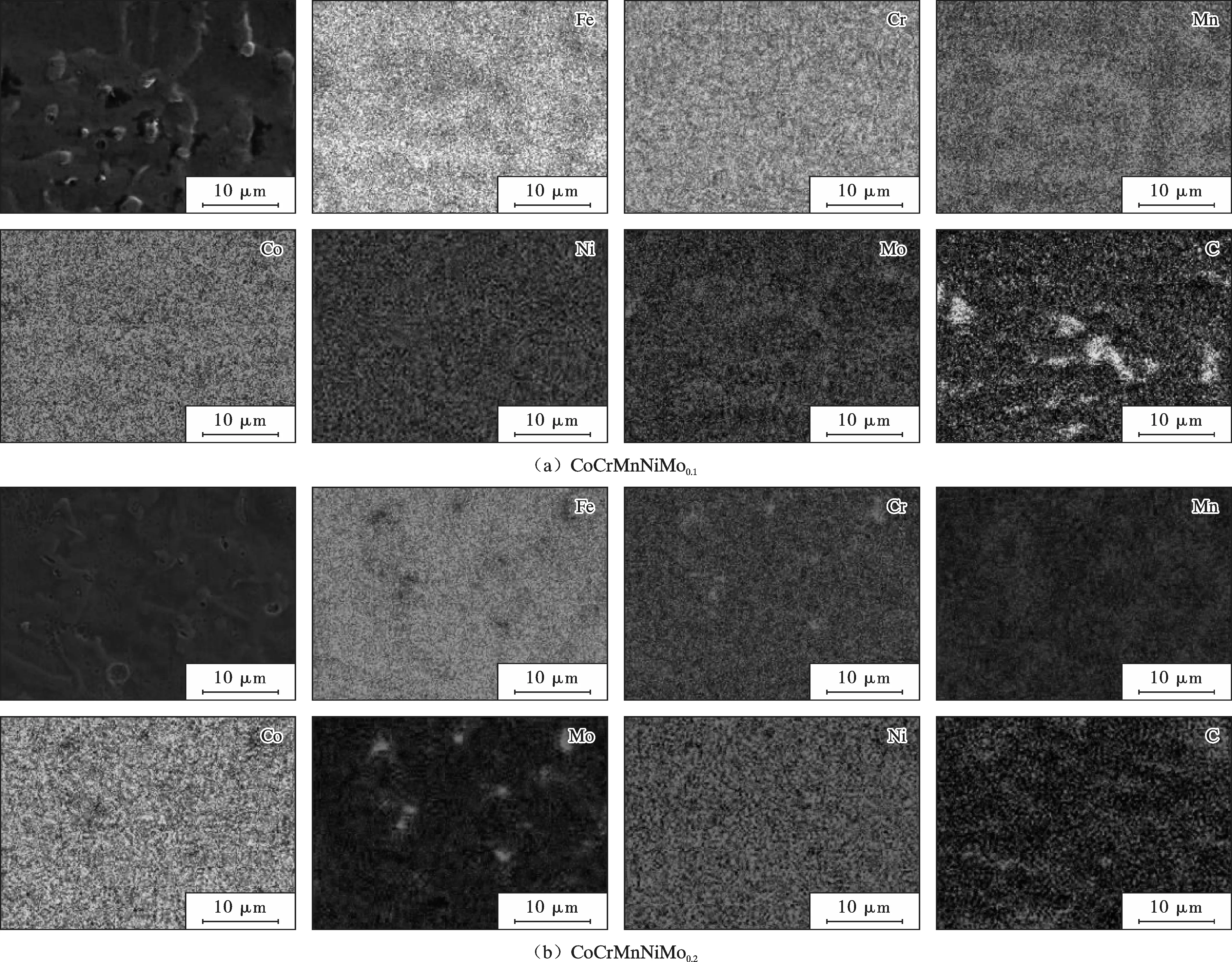

使用SEM 对涂层不同形貌结构拍照并进行点元素分析,打点位置如图3 所示,其中枝晶间区域、枝晶区域和晶间析出相分别记为A、B、C,分析结果如表1。可以看到,Mo0.1涂层中各元素分布相对均匀,没有明显的成分偏析;Mo0.2涂层中C、Cr、Mo 倾向于在晶间析出相富集(C 点);Mo0.3涂层中各元素分布均匀,由于晶间析出相极为细小,没有测出明显的成分偏析;Mo0.4涂层中C、Cr、Mo 又重新在晶间析出相富集(C 点)。点成分分析结果与面成分分析一致,再一次证明了晶间析出相为Cr-Mo-C 的化合物。4 种熔覆层中Mo 元素均倾向于在晶间富集,且随着Mo 元素含量的增加,富集程度先增大后减小再增大,Mo0.3富集程度最轻。C、Cr、Mo在晶间富集形成的碳化物将加剧晶间腐蚀的产生,使涂层抗晶间腐蚀的性能降低。

表1 CoCrMnNiMox激光熔覆涂层点元素分析结果(原子分数) %Table 1 Point element analysis of CoCrMnNiMox laser cladding coatings(atomic fraction) %

图3 涂层SEM 形貌Fig.3 SEM image of coatings

2.2 硬度及耐磨性分析

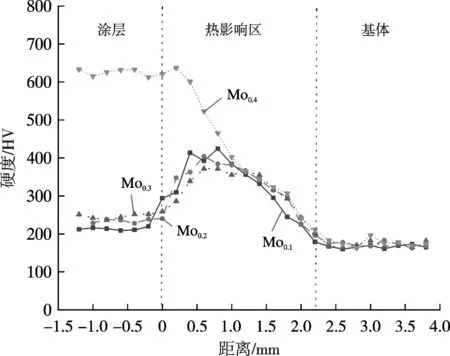

2.2.1 显微硬度4 种成分涂层截面显微硬度的测试结果见图4。

图4 CoCrMnNiMox激光熔覆涂层截面显微硬度折线图Fig.4 Microhardness line diagram of CoCrMnNiMox laser cladding coatings section

依次为涂层、热影响区和基体。从图中可以看出,随着Mo 添加量的增加,Mo0.1~Mo0.3涂层的硬度略有上升,但变化不大,而CoCrMnNiMo0.4涂层的硬度陡升,平均维氏硬度达628 HV 左右,相较于N80 基体的硬度(165 HV)提升了3.8 倍。涂层与基体间热影响区由于涂层与基体元素的相互溶解和扩散,导致其除了基体元素之外,还有大量涂层元素,形成了强烈的固溶强化和析出强化效果,其硬度较基体有大幅度提升,使硬化层深度达到2 mm 左右,大大增加了硬化层深度。

2.2.2 耐磨性分析

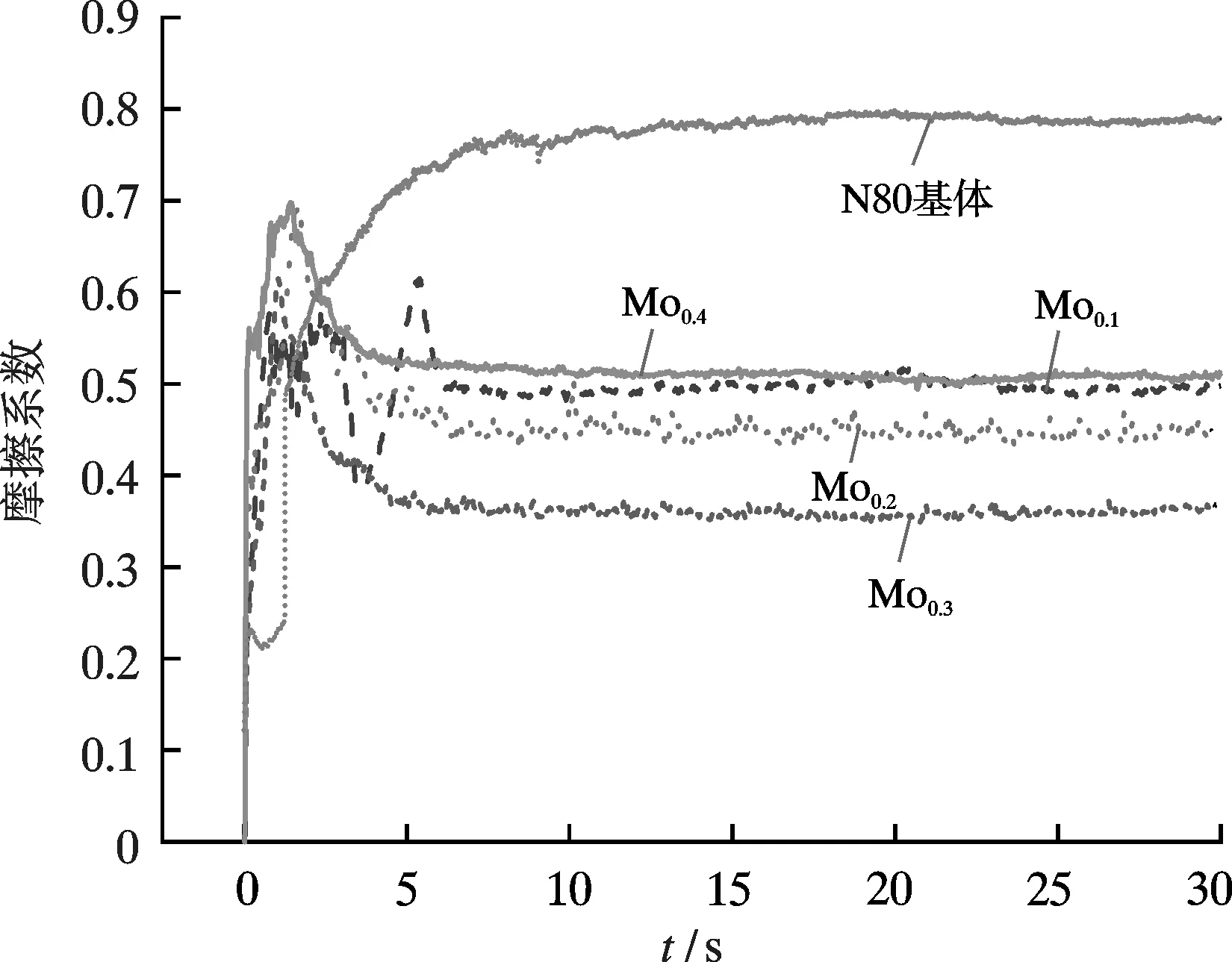

由图5 摩擦系数曲线图可以看出,4 种成分熔覆层及N80 基体均存在明显的跑合阶段,并且其曲线均呈锯齿状,这说明摩擦过程中存在磨粒不断脱落和消除的过程。N80 基体摩擦系数最高,熔覆层随Mo 含量的增加,摩擦系数先降低后又增加,在Mo0.3处获得最小值(0.38)。

图5 CoCrMnNiMox激光熔覆涂层及N80 基体摩擦系数图Fig.5 Friction coefficient diagram of CoCrMnNiMox laser cladding coatings and N80 abstrate

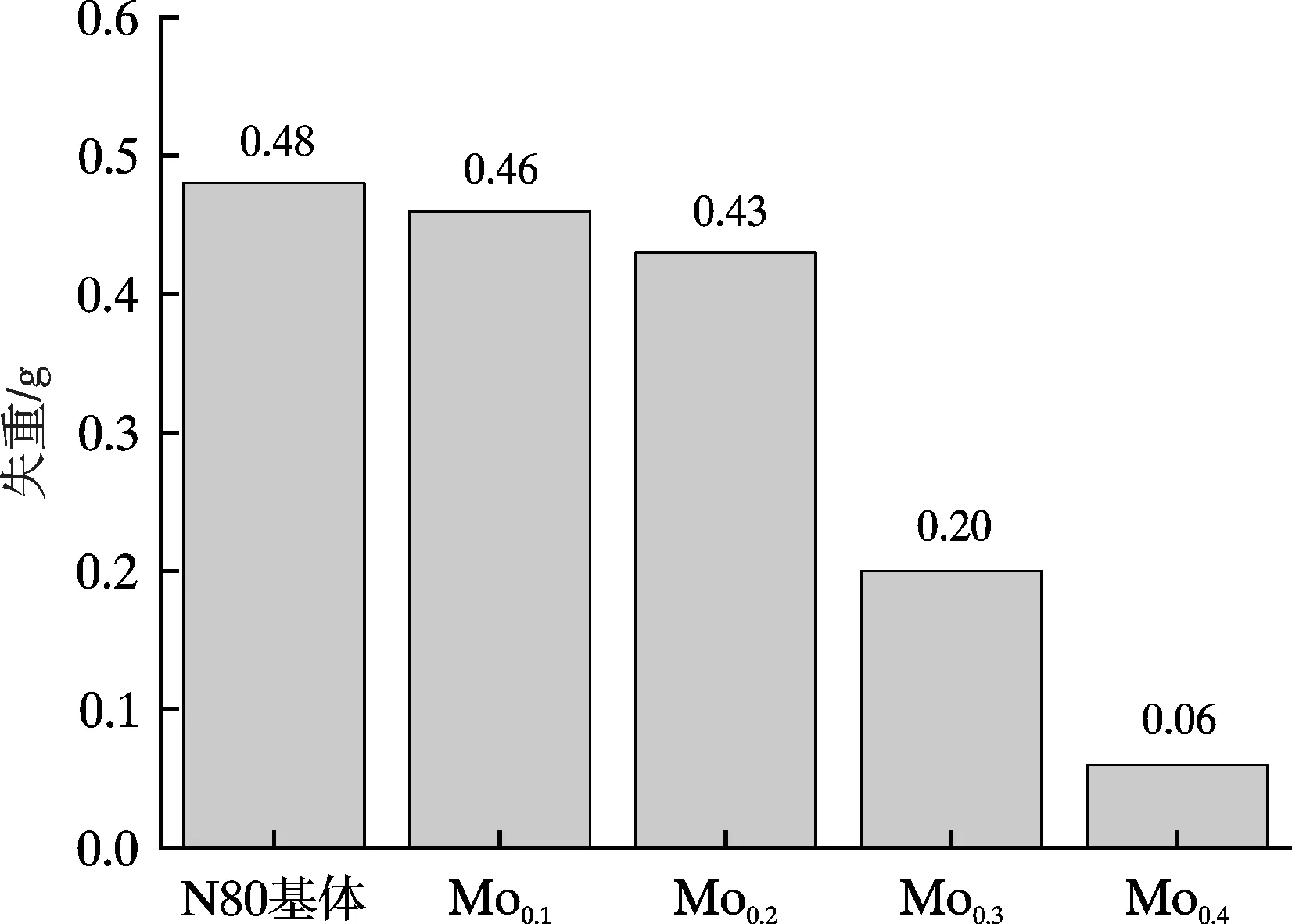

由图6 磨损失重分析发现,N80 基体的磨损失重最高,随Mo 元素添加量的增加,熔覆层磨损失重逐渐降低。Mo0.4磨损失重最低(0.06 g),Mo0.3次之。

图6 CoCrMnNiMox激光熔覆涂层及N80 基体磨损失重图Fig.6 Wear weight loss diagram of CoCrMnNiMox laser cladding coatings and N80 abstrate

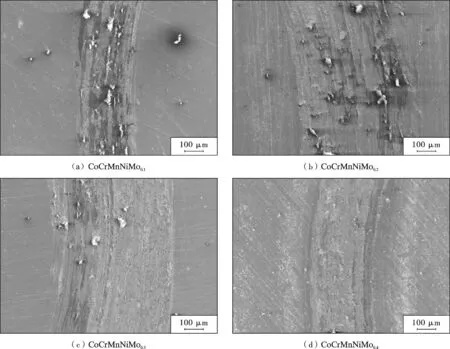

图7 为涂层的干摩擦磨痕形貌,从图7 可以看出,CoCrMnNiMo0.1试样和CoCrMnNiMo0.2试样磨痕处存在明显被撕脱的痕迹,发生了黏着磨损,这是由于涂层自身硬度较低,磨损时容易发生塑性变形,使接触点发生黏着,并被撕裂。而随着Mo 添加量的增加,磨痕中,被撕脱起的磨粒越来越少,且磨痕深度也逐渐降低,磨损机理从黏着磨损转为磨粒磨损,耐磨抗力增加,与图4所测试的涂层硬度逐渐增加以及图6 磨损失重逐渐减少的结果相符合。这意味着,Mo 的加入可以提高涂层硬度,降低黏着磨损的发生率,从而提升涂层的耐磨性能。

图7 涂层干摩擦磨痕形貌Fig.7 Dry friction and wear marks of coatings

2.3 耐蚀性分析

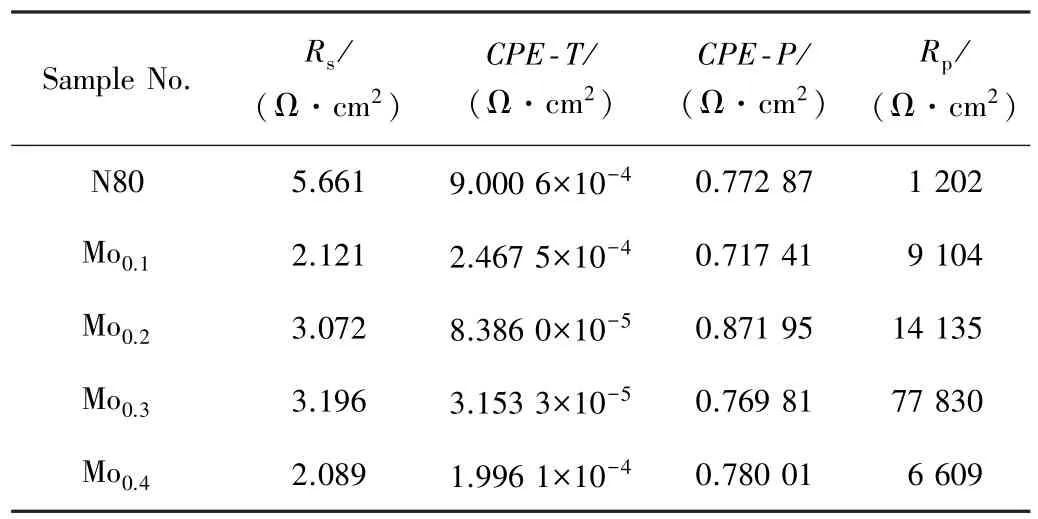

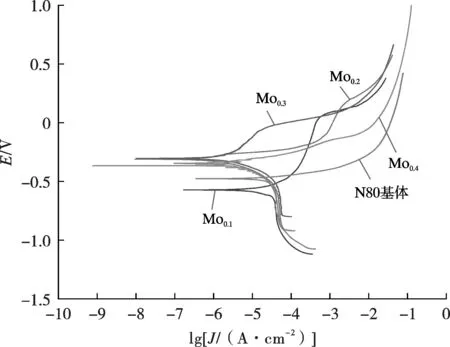

图8 为基体及4 种熔覆层试样在3.5%NaCl 溶液中的塔菲尔极化曲线,其拟合的相关参数见表2。从图8 及表2 可以看出,N80 基体腐蚀电位最低,腐蚀电流密度最大。熔覆层的制备能够提升N80 表面的耐腐蚀性能。并且,随着Mo 添加量的增加,熔覆层腐蚀电位先升高再降低,Mo0.2的腐蚀电位最高,相比N80 基体升高了0.5 V,Mo0.3的次之;腐蚀电流密度先减小后增加,Mo0.3的腐蚀电流密度数值最小,相比于基体N80 下降了1 个数量级。腐蚀电位越高表示发生锈蚀的可能性越小,腐蚀电流密度越小表示腐蚀速率越慢,综合4 种成分熔覆层的腐蚀电位和腐蚀电流密度数据可以知道,Mo0.3的自腐蚀速率最低,耐蚀性最好,这与Mo0.3涂层成分分布最均匀的结果一致。

表2 CoCrMnNiMox激光熔覆涂层塔菲尔极化曲线参数拟合Table 2 Parameter fitting of Tafel polarization curves of CoCrMnNiMox laser cladding coatings

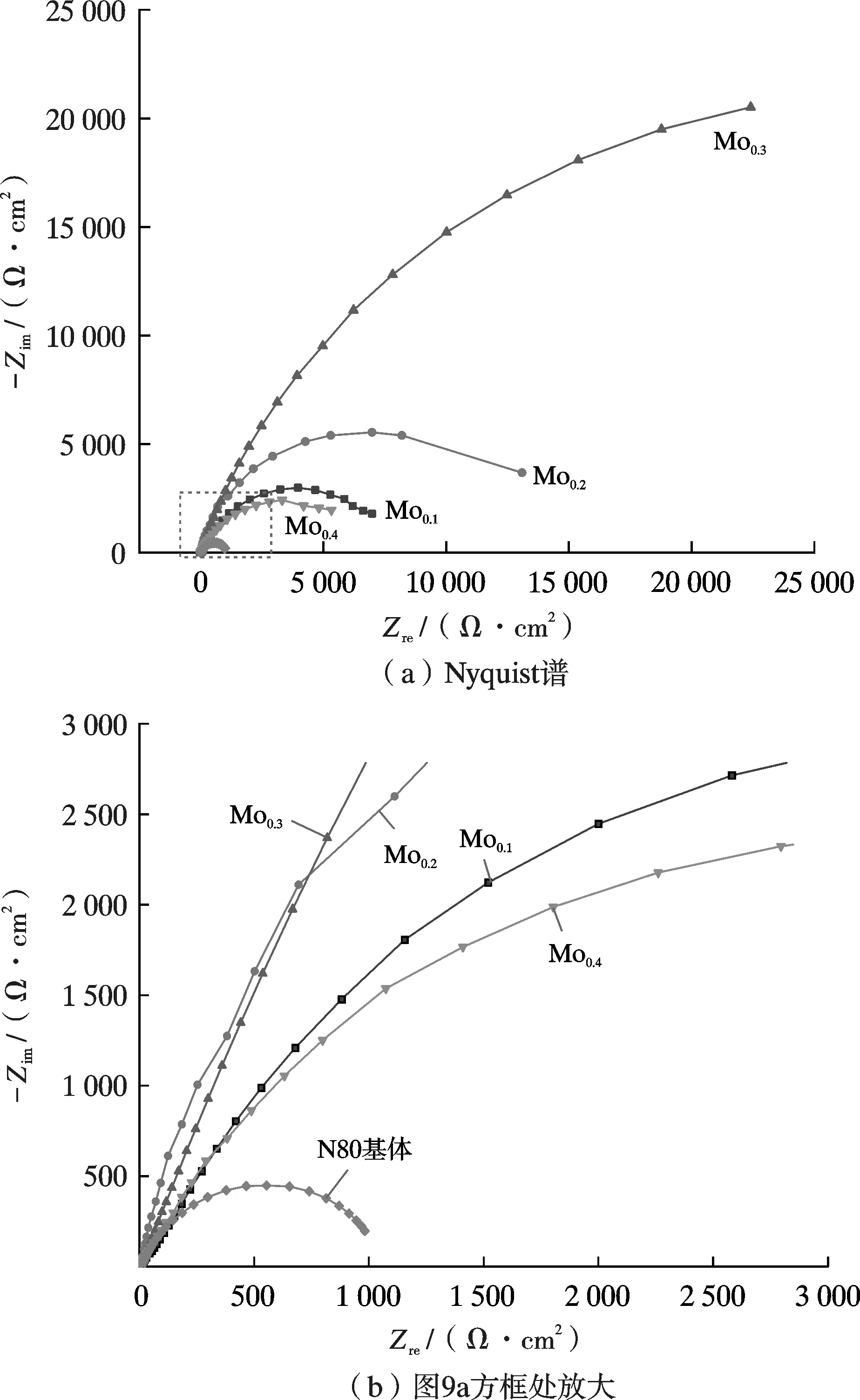

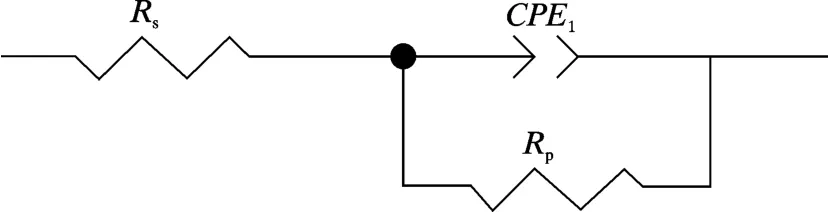

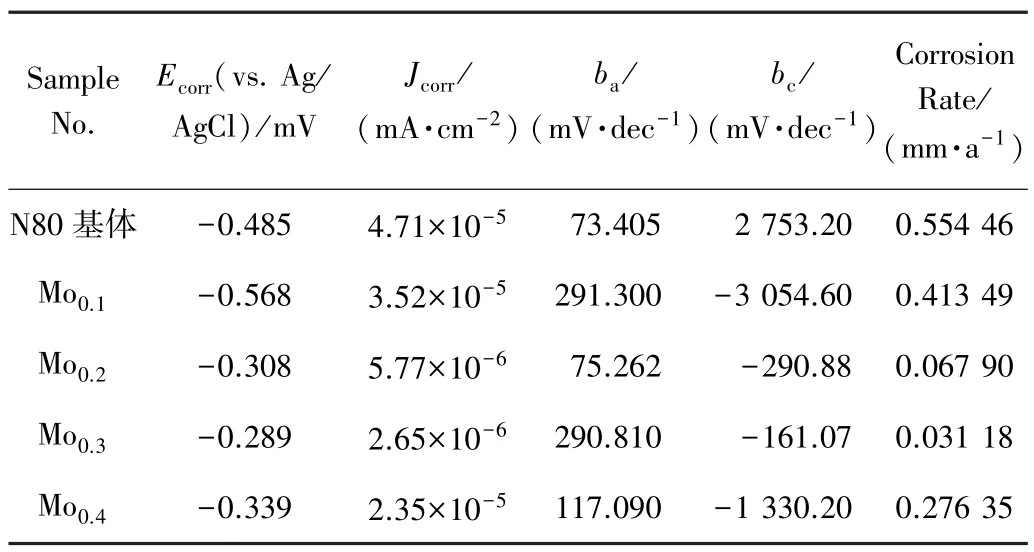

图9 为CoCrMnNiMox激光熔覆涂层Nyquist 阻抗及其局部放大图。从图9 可以发现N80 基体及4 种成分试样的Nyquist 曲线都呈半圆弧形状,即单一容抗弧。等效电路如图10 所示,其中Rs表示溶液电阻,CPE1表示双电层电容,CPE-T和CPE-P为表示CPE1阻抗的两个参数,且CPE-P的数值范围在0 ~1 之间,Rp表示电荷转移电阻。由表3 的拟合参数可以看出,N80 基体的阻抗值最低,同时随着Mo 添加量的增加,溶液电阻(Rs)以及电荷转移电阻(Rp)均先升高后降低,在Mo0.3处达到峰值。这表明熔覆层抗腐蚀能力随着Mo 含量的增加先升高后降低,Mo0.3涂层的耐蚀性能最好;且Nyquist 阻抗图的容抗弧半径越大,意味着在腐蚀过程中电荷传导的阻力就越大,涂层就越耐蚀。从图9 中可以看出,N80 基体容抗弧半径最小,Mo0.3的容抗弧半径最大,同拟合结果一致。

表3 CoCrMnNiMox激光熔覆涂层电化学阻抗参数拟合Table 3 Electrochemical impedance parameter fitting of samples

图9 CoCrMnNiMox激光熔覆涂层Nyquist 阻抗及其局部放大图Fig.9 Nyquist impedance and local magnification of samples

图10 阻抗拟合电路图Fig.10 Impedance fitting circuit diagram

2.4 耐磨蚀性分析

图11 为CoCrMnNiMox激光熔覆涂层摩擦条件下塔菲尔极化曲线图,其拟合的相关参数见表4。由图11 可知,所测磨损条件下的极化曲线与静态时趋势一致。但是对比表2 及表4 的数据可知,相同种类熔覆层在磨损条件下所测得的腐蚀电位下降、腐蚀电流增大了接近1 个数量级,这是由于磨损对腐蚀具有较强的促进作用。结合图11 及表4 可以看出,随着Mo 含量的增加,熔覆层在摩擦条件下的腐蚀电位先升高再降低,Mo0.3的腐蚀电位最高,相比于N80 基体上升了0.2 V;腐蚀电流密度同样在Mo0.3时达到最小,相比于N80 基体降低了1 个数量级。

表4 CoCrMnNiMox激光熔覆涂层摩擦条件下塔菲尔极化曲线参数拟合Table 4 Parameter fitting of Tafel polarization curves under friction condition

图11 CoCrMnNiMox激光熔覆涂层摩擦条件下的塔菲尔极化曲线图Fig.11 Tafel polarization curves of CoCrMnNiMox laser cladding coatings under friction conditions

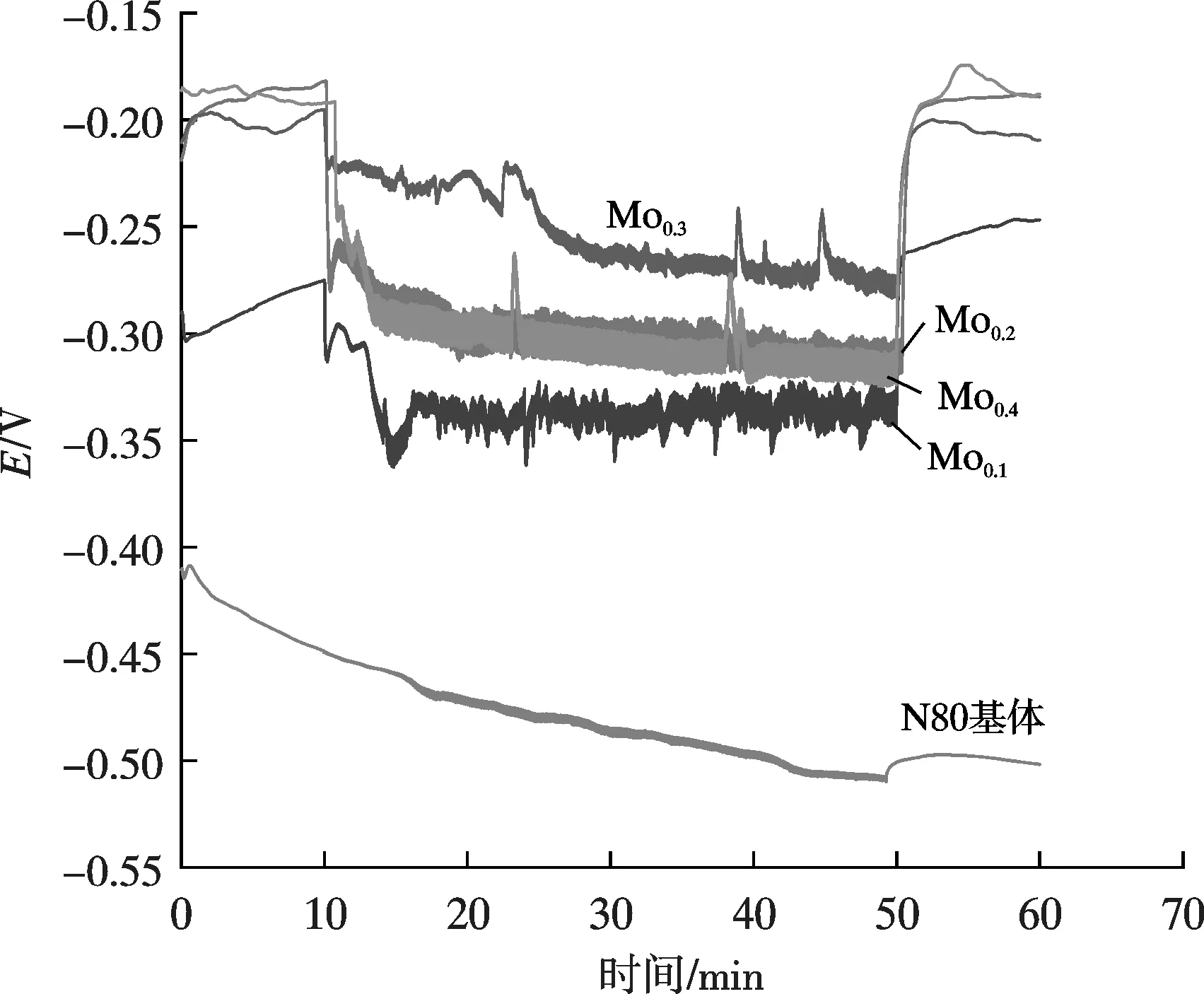

由图12 熔覆层腐蚀磨损耦合测试电位曲线可以看到,4 种熔覆层的电位随着Mo 含量的增加先增加后又降低,在Mo0.3处电位达到最高(-0.28 V),此时涂层摩擦状态下耐蚀性能最好。相比于N80 基体,所制备的熔覆层电位均有较大程度提升,说明在基体表面制备熔覆层能较好地提升基体表面的耐磨蚀性能。此外,熔覆层电位均能恢复到加载之前的状态,表明钝化膜恢复性能优异。

图12 CoCrMnNiMox激光熔覆层腐蚀磨损耦合测试电位曲线Fig.12 Corrosion wear coupling test potential curves of the samples

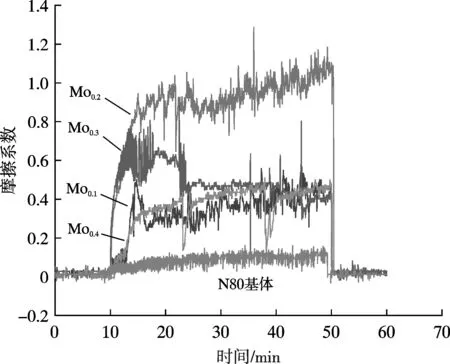

由熔覆层腐蚀磨损耦合测试摩擦系数曲线图(图13)可知,随Mo 元素含量增加,试样摩擦系数先增加后减小,除Mo0.2摩擦系数较高,其余成分在稳定磨合阶段的摩擦系数均较低,腐蚀条件下耐磨性能相对较好。从前面的组织分析和成分分析可以看出,Mo0.2涂层晶间析出相颗粒最大,Cr、Mo、C 在晶间富集最严重,因此其钝化膜最不均匀,粗糙度最大,因此在腐蚀介质中摩擦系数最大;其余3 种涂层Cr、Mo、C 在晶间的富集程度都比较轻微,因此钝化膜比较均匀,粗糙度较小,在腐蚀介质中的摩擦系数也较小。另外,腐蚀介质可以起到一定的润滑作用,较干摩擦下的摩擦系数略微降低。而N80 表面不能形成稳定的钝化膜,在腐蚀介质润滑作用下表现出低摩擦系数。涂层在腐蚀介质中形成了稳定的比较粗糙的钝化膜,表现出摩擦系数比N80 的高。综合电位及摩擦系数分析,在具有一定耐蚀性的基础上,Mo0.3在腐蚀条件下的耐磨损性能表现较出色。

图13 CoCrMnNiMox激光熔覆涂层腐蚀磨损耦合测试摩擦系数曲线图Fig.13 Friction coefficient diagram of specimens corrosion wear coupling test

3 结 论

(1)CoCrMnNiMox高熵合金涂层结构为单一FCC相,Mo 含量为0.3 的涂层成分分布最均匀。

(2) 随着Mo 添加量的增加,涂层硬度增加,CoCrMnNiMo0.4平均维氏硬度高达628 HV,相较于N80钢硬度(165 HV)提升了3.8 倍。涂层的摩擦系数先降低后增加,Mo 含量为0.3 时达到最低(0.38),相比于N80 基体降低了0.40。磨损机理从黏着磨损转为磨粒磨损,耐磨抗力增加。

(3)随着Mo 含量的增加,4 种成分熔覆层的耐蚀性先提升后降低,Mo 含量为0.3 时得到最优的耐蚀性,腐蚀电流密度相比于基体下降了1 个数量级。动态时的塔菲尔极化曲线趋势同静态时的一致,Mo0.3涂层的动态腐蚀相比于基体,其腐蚀电位上升了0.20 V,腐蚀电流密度下降了1 个数量级。但由于磨损对腐蚀的促进作用,4 种成分熔覆层的耐蚀性较静态腐蚀均有较大程度降低。

(4)腐蚀磨损耦合测试结果表明,随Mo 含量的增加,电位先逐渐增加后又降低,Mo 含量为0.3 时电位达到最高(-0.28 V),摩擦状态下耐蚀性能最好;试样摩擦系数先增加后减小,除Mo0.2的摩擦系数较高,其余成分在稳定磨合阶段的摩擦系数均较低,腐蚀条件下耐磨性能相对较好。