污泥和煤泥的共燃烧行为研究

王碧茹 ,贾 里 ,王彦霖 ,程 鹏 ,郭晋荣 ,张 柳 ,金 燕

(太原理工大学 电气与动力工程学院, 山西 太原 030024)

0 引 言

城镇化的加速进行导致城市污水排放量快速增加,污泥产量也随之增加,污泥中还含有大量的重金属、病原体等有害物质,给周边环境安全造成严重威胁。根据GB/T 23484—2009 城镇污泥处理厂污泥处置分类,将污泥作为燃料进行燃烧是实现污泥减量化、无害化、稳定化的最佳处置途径,同时也可以将污泥实现资源化利用。污泥热值低,难以单独燃烧,目前国内外学者对污泥的研究主要集中在与高热值燃料的混合[1]。由于污泥本身的结构复杂,其有机结构体系热解是非常复杂的热化学反应。利用热化学分析技术对污泥热解进行动力学分析,深入揭示热解过程的物理和化学变化。目前针对燃料的热解过程建立了不同的热解动力学模型[2],如单一反应模型、等转化率模型等。叶聪等[3]采用FWO(Flynn-Wall-Ozawa)法计算污泥与稻壳水热炭混合动力学特性,发现两者混燃有协同交互作用。陈繁荣等[4]采用Coats-Redfern 积分法分析污泥与神木煤的热解动力学,发现污泥的添加对神木煤的热解具有促进作用,污泥质量分数90%时混合样品的热解特性最优。阮敏等[5]也采用Coats-Redfern 积分法对污泥与石下江褐煤的掺烧过程中的动力学特性进行了研究。另外,也有很多学者采用联用技术对污泥的热解/燃烧过程开展研究。WANG 等[6]采用TG-MS 技术对污泥与稻壳共热解过程中的热降解行为和气态物质的演化进行了探讨。DUAN 等[7]采用KZDL-4A 快速硫测定装置研究了有机钙化合物(OCC)对污泥燃烧过程中硫的释放特性的影响。ZHOU 等[8]使用Py-GC-MS 和Py-FTIR 研究了污泥的热解过程,提出了三阶段氮转化过程。

我国资源禀赋决定了当前和未来较长时间内,煤炭将继续作为能源消耗的主力资源,随着环境控制要求的提高,我国原煤入洗率逐年攀升,煤泥产量不断增加。将煤泥用于燃烧发电是最有效的处理方式之一[9]。煤泥本身高固定碳的特点使其存在与污泥混烧的潜力,国内也存在污泥-煤泥混合焚烧的实例[10],均证实了这种处置方式的可行性。目前,众多研究均关注污泥与煤等高热值燃料的混烧特性和污染物生成特性,对污泥与煤泥等低热值燃料混烧的相关研究相对匮乏。由于煤泥低热值的特性,也使得两者的混合燃烧将更加困难。实现污泥-煤泥焚烧的大规模使用,对于实现污泥-煤泥的减量化、资源化、无害化利用具有重大现实意义。采用热重质谱联用技术(TG-MS)对污泥-煤泥耦合燃料的燃烧过程进行在线监测,探究掺混比例对污泥-煤泥燃烧过程中的燃烧特性、动力学特性、气体析出特性的影响,探究相应的燃烧机理,揭示两者在混燃过程中的相互作用,以期为污泥-煤泥协同清洁高效燃烧利用提供理论指导。

1 材料和方法

1.1 样品制备

污泥SS(Sewage Sludge)取自某污水处理厂,煤泥CS(Coal Slime)选用贫煤的煤泥,取自某选煤厂。试验原料均选用空气干燥基样品,经105 ℃干燥24 h,用磨煤机粉碎后过100 目(150 μm)筛后封入样品袋中保存。工业分析和元素分析结果见表1,灰成分分析结果见表2。为了保证燃料的均匀性,混合样品在磨煤机内以910 r/min 的速度研磨20 min 后,通过100目(网径150 μm)筛子筛分。混合物根据其成分命名,如SS80CS20 代表含有80%SS 和20%CS 的混合物。

表1 污泥和煤泥的工业分析与元素分析Table 1 Proximate analysis and ultimate analysis of sludge and coal slime

表2 污泥和煤泥的灰成分分析Table 2 Ash ingredient analysis of sludge and coal slime

1.2 试验过程

采用热重质谱联用系统(日本thermo plus EV2/thermo mass photo)对不同的样品进行燃烧,评估掺混比例对燃烧行为和气体排放特性的影响。在试验过程中,将(4±0.05)mg 的样品置于Al2O3坩埚中,设置以10 ℃/min 的升温速率从室温升高到1 000 ℃,输入气体流速为300 mL/min 的空气,质谱仪测试范围(m/z为质荷比)为0~400m/z。根据国家标准与技术研究院(NIST)数据库监测燃烧过程中生成的污染性气态产物(质荷比)为CH4(15)、CO(28)、CO2(44)、NH3(17)、HCN(27)、NO(30)、NO2(46)、H2S(34)、CH3SH(48)、COS(60)、SO2(64)、CS2(76)、SO3(80)。

1.3 交互作用

SS 和CS 混燃过程中,用式(1)计算理论值,用式(2)计算偏差值用于评价交互作用程度。偏差D为正值表示该过程受到相互作用的抑制。

式中:γ1和γ2分别为掺混样品中2 种样品的质量比,%;Y1、Y2分别为对应样品的气体生成量,A/mg;Ytheo为理论值;Yexp为实际值。

1.4 燃烧动力学方程

燃烧动力学分析主要用于探索燃烧反应机理、燃烧反应速度及其影响因素。为深入细致地研究燃烧现象,对SS、CS 及其掺混样品的燃烧结果进行燃烧动力学分析,从而有效控制燃烧反应。燃烧动力学方程可以表示为

式中:α为转化率,α=(m0-mt)/(m0-m∞);T为反应温度,℃;β为加热速率,℃/min,β=dT/dt;A为指前因子,min-1;E为表观活化能,kJ/mol;R为反应气体常数,8.314×10-3kJ/(mol·K)。Coats-Redfern 积分法被广泛用于研究燃烧过程中的动力学。用Coats-Redfern 积分法对式(3)进行处理得到:

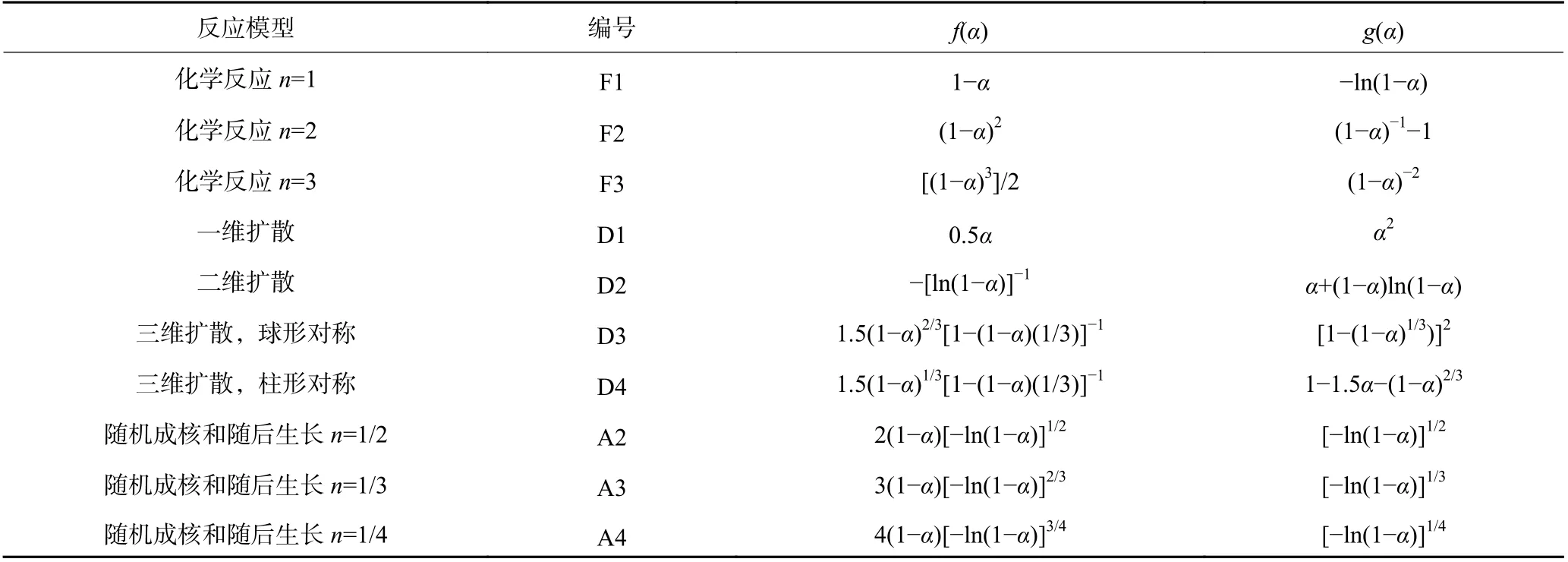

式中:g(α)为f(α)的积分形式。对一般的反应区的E而言,2RT/E<<1,(1-2RT/E)可以忽略不计。一般来说,峰两侧的反应机理不同,选取了10 种常见的反应机理函数[11]进行拟合得到热解反应动力学方程式。相应的反应机理函数及其数学表达式见表3。

表3 反应动力学模型及其表达式Table 3 Reaction kinetic model and expression

混合样品的质均活化能(Em)通过加权平均法计算如下:

式中:xi为不同反应阶段的重量损失百分比,%;Ei为对应阶段的反应活化能,kJ/mol。

2 结果与讨论

2.1 热重分析

图1 为煤泥、污泥及其混合样品在升温速率10 ℃/min 下燃烧的TG 曲线和DTG 曲线。从TG曲线可以发现,SS 燃尽后剩余47.1%,CS 燃尽后剩余50.7%,与工业分析的结论基本一致。比较几种掺混样品的TG 曲线发现,燃料掺混燃烧的失重曲线处于2 种燃料单独燃烧曲线之间,随着掺混样品中SS比例的增加,TG 最终的失重率减小,这是因为相对于CS 而言,SS 样品中的挥发份含量多,灰分含量少,燃烧完全的残余量少。同时发现,随着SS 比例的增加,TG 曲线整体向低温侧偏移,表明混合物中SS 越多,混合物整体更容易燃烧。

从DTG 曲线可以看到,样品失重过程中的几个阶段存在一定的重叠,假定峰值为分界温度。SS 单独燃烧过程中可以分为3 个阶段:①水分的失重(70~145 ℃),占总失重的4.8%;②挥发分的失重(145~350 ℃),占总失重的56.1%;③固定碳的失重(350~530 ℃),占总失重的33.6%。说明在SS 的整个燃烧过程中以挥发分的析出和燃烧为主,大量有机质在此阶段裂解,如蛋白质、糖类等[12]。在CS 单独燃烧过程中,温度在390~690 ℃内存在一个大的失重峰,占到总失重的94.0%,由于CS 中的挥发分含量较低,且析出缓慢,导致挥发分和焦炭的燃烧没有明确的界限。

SS80CS20、SS50CS50、SS20CS80 三个掺混样品燃烧过程中,大致可以分为4 个失重阶段:①水分的失重(70~160 ℃),分别占总失重的3.6%、2.8%、2.0%;②挥发分的失重(160~345 ℃),分别占总失重的43.4%、28.4%、12.7%;③燃烧过程中生成的焦炭的失重(345~465 ℃),分别占总失重的25.1%、18.3%、11.2%;④内部碳的失重(465~670 ℃),分别占总失重的23.2%、45.5%、68.8%。对比发现,SS 的挥发分燃烧温度远低于CS,一方面是由于SS 的挥发分含量较高,低沸点小分子有机物含量较高,另一方面是由于SS 本身的孔隙结构较为发达,有利于挥发分的析出。随着CS 比例的增大,固定碳失重峰向低温区偏移,挥发分的燃烧温度区间变宽,说明添加CS 可以减缓挥发分的析出,同时促进固定碳的燃烧。CS 含量的增加还导致了主要燃烧过程的变化,在CS 添加比例50%时,混合样品的主要燃烧过程开始由固定碳主导,并且随着CS 比例的进一步增大,固定碳的主导作用增强。为综合评价CS、SS 及其混合物的燃烧特性,引入综合燃烧特性指数S,计算方法如下:

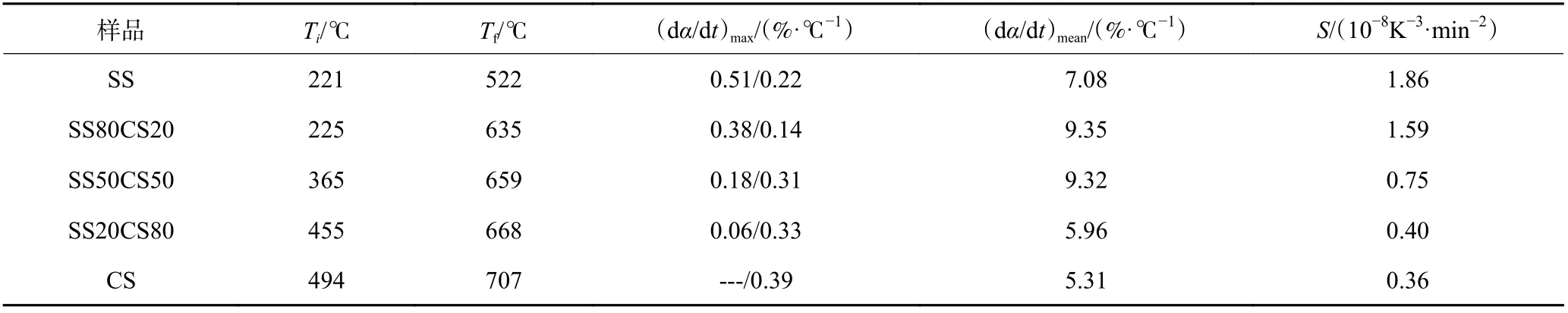

式中:(dw/dt)max为最大失重速率,%/℃;(dα/dt)mean为平均失重速率,%/℃;Ti为着火温度,℃,由TG 切线法求得;Tf为燃尽温度,℃,这里将样品失重占到总失重95%时对应的温度定义为燃尽温度。表4 是由各个样品在10 ℃/min 的加热速率下的热重图像计算得到的燃烧特性参数。

表4 样品的燃烧特性指数Table 4 Sample combustion characteristic index

由表4 可知,SS 与CS 的燃烧特性参数相差较大,主要是两者的组成结构不同造成的。SS 的O/C较高,含有较多的含氧基团,具有高反应性,因此SS具有较低的Ti;CS 中含有较高的灰分含量,无机矿物的分解延迟了反应终止,因此CS 具有较高的Tf。就混合物而言,燃烧特性参数均介于两者之间。随着CS 比例的增加,低温区的最大失重速率逐渐减小,高温区的最大失重速率逐渐增大,燃烧的主导过程向高温区偏移,同时CS 比例的增加导致综合燃烧特性指数逐渐减小。其中,SS80CS20 的Ti比CS 单独燃烧时降低了269 ℃,综合燃烧特性指数是CS 单独燃烧时的4.42 倍,是SS 单独燃烧时的85.48%,表明交互作用会促进两者的燃烧。这表明污泥比例的增加,不会对燃料整体的燃烧特性造成影响。在实际燃烧过程中,在不影响锅炉效率的前提下可以适度增加污泥比例。

2.2 排放特性分析

在10 ℃/min 的加热速率下,用TG-MS 监测燃烧过程中的常见的温室效应气体(CO、CO2、CH4),释放曲线如图2 所示。从图2a 中可以看出,所有样品的释放曲线都是双峰结构,但温度区间有所差异。SS分别在304 ℃和391 ℃达到峰值;CS 分别在404 ℃和544 ℃达到峰值,此外在800 ℃后又有CO2的产生;混合样品的峰值温度分别在307、432、558 ℃左右。从低温到高温的燃烧过程中,CO2的来源可能是依次样品本身吸附的CO2、羧基、芳香族中一些弱键、醚键、稳定的含氧杂环和碳酸盐的分解[13-14]。CO 的排放趋势与CO2极其相似,如图2b 所示,这是由于CO2和CO 存在直接的相互转化(如式(7)所示)[13],两者的生成是一个综合竞争的过程。图2c 是CH4气体的排放曲线,CH4的释放温度范围很广,说明CH4是由不同的脂肪烃演变而来。一般来说,在250~450 ℃CH4的生成归因于长链烷基断裂分解,450~550 ℃是由于甲基等相对稳定的化学键的二次裂解,由芳香族分子的缩聚反应而来[15]。

图2 SS 与CS 单独/混合燃烧时的温室气体析出曲线Fig.2 Greenhouse gas release curve at SS and CS alone / mixed combustion

式中:CO 为由表面氧络合物一次解析产生的游离气态一氧化碳;C(O)为表面结合的氧络合物;Cf为的表面活性位点。

在整个燃烧过程中,未能监测到CS2和SO3的生成,含硫气体产物(SO2、H2S、CH3SH、COS)的排放曲线如图3 所示。由于CS 样品中的硫含量较高,主要对CS 单独燃烧过程中的含硫气体释放规律进行分析。可以看出,含硫有机化合物断裂会首先产生H2S 气体,在燃烧过程中被氧化生成大量SO2,再经过气体间的二次反应向其他含硫气体转化,和ZHANG 等[16]的结论基本一致。从低温到高温的燃烧过程中,H2S 气体的来源依次是样品本身溶解的硫蒸气、烷基硫、芳香硫、稳定的含硫杂环以及硫酸盐的分解[17]。由于SS 中较高的挥发分含量,低沸点含硫有机物的相对含量较多,且燃烧较为迅速,未能体现出明显的含硫气体排放先后顺序。与CS 不同的是,SS 在>800 ℃时有SO2气体的析出,是由于在碳素和矿物质的作用下,硫酸盐在此时分解析出SO2[18-19]。混合样品的COS 排放曲线明显受到两者共同作用的影响,此外,随着CS 比例的增大,混合样品的其他3种含硫气体排放趋势向CS 单独燃烧时的气体排放规律靠近,当CS 比例为50%时完全表现为CS 的性质。

图3 SS 与CS 单独/混合燃烧时的含硫气体析出曲线Fig.3 Sulfur-containing gas release curves at SS and CS alone / mixed combustion

图4a-图4d 分别为NO2、NH3、NO、HCN 的排放曲线。由于SS 样品中的氮含量较高,因此主要对SS 的排放趋势进行分析。在燃烧过程中,含氮气体的生成NH3>HCN>NO>NO2,均以双峰结构存在,分别出现在挥发分的燃烧阶段(145~350 ℃)和固定碳的燃烧阶段(350~530 ℃),其中NH3的第一个峰强度远远高于第二个峰。结果表明,样品SS 中的挥发性氮主要生成了NH3,认为本次试验中NH3是氮氧化物的主要前驱体,这是由于中低温条件下,胺氮化合物脱氨基和脱氢生成NH3和HCN 的活化能相当,它们的生成存在竞争关系[20],而SS 中较高的CaO含量会促进样品中含氮化合物向NH3的转化,同时对HCN 向NH3的转化也有一定的促进作用[21]。由于CS 中的CaO 含量很少,CS 生成的NH3和HCN峰强度相当,NH3的第一个峰略高于HCN 可能是CS 中的胺类氮含量高于腈类氮、杂环氮的含量导致的。在500~700 ℃间NH3和HCN 主要来源于含氮化合物的裂解[20]。3 种混合样品的含氮气体释放曲线均为两者的结合。

图4 SS 与CS 单独/混合燃烧时的含氮气体析出曲线Fig.4 Nitrogen-containing gas release curve at SS and CS alone / mixed combustion

用积分法计算的燃烧过程中各种气体生成量见表5。从表5 中可以看出,在5 种样品的燃烧过程中,CO2、CO、NH3为主要气体,三者总和均占到所有气体总量的93%以上。就混合样品而言,CO2、CO、SO2、NO2、HCN 的生成量随CS 含量的增加而增加,NO、NH3的趋势则相反,还存在CH4、CH3SH、COS和H2S 三种气体在掺混50%时生成量最大。随着样品CS 含量的增加,含硫气体总量和含氮气体总量均呈现先增后减的趋势,且都在CS 掺混最多时达到最小值,与前期根据样品本身硫、氮含量预估的趋势不符。这是由于部分硫、氮以热稳定的无机或有机物形式存在于固体产物灰中,在燃烧过程中难以释放。将SS、CS 单独燃烧的生成气体总量分析发现,基本与样品中的碳、硫、氮含量趋势相符,表明在气体生成过程中,相互作用的影响较大。结果表明,当CS比例为20%时,相互作用对温室气体排放的抑制作用最强;当CS 比例为80%时,相互作用对含硫气体和含氮气体的抑制作用最强。总的来说,在混合燃烧时,可以有效降低气体污染物的释放。

表5 燃烧过程中的气体生成量及偏差DTable 5 Gas generation amount and deviation D during combustion

2.3 动力学分析

以不同掺混比的掺混样品为研究对象,通过对ln(g(a)/T2)和1/T拟合直线得到活化能E和指前因子A。为准确评价动力学,按DTG 曲线峰值点将燃烧过程分为多个阶段,选用相关系数R2最大的模型,计算燃烧过程中的动力学参数。计算结果见表6。从样品的失重过程中可以看出,样品燃烧的主要阶段是挥发分、生物炭、内部碳的反应,因此可以忽略由干燥和残余成分降解引起的动力学过程。

表6 样品的燃烧动力学参数Table 6 Sample combustion dynamics parameters

由表6 可知,混合样品在第一阶段的E值随着CS 质量分数的增加而降低,第二、三阶段的E值则下降,表明CS 的加入抑制了挥发分的燃烧,有利于生物炭和固定碳的反应。CS 单独燃烧时的质均活化能是SS 单独燃烧时的1.53 倍,SS20CS80 样品的质均活化能比SS 单独燃烧时增大了2.06%,其余混合样品均低于SS 单独燃烧时的质均活化能,表明SS 中的矿物质促进了CS 的燃烧[22-23],同时CS 的燃烧又进一步促进了SS 的燃烧化学反应,二者相互促进,提高整体的燃烧特性。对于SS 燃烧,动力学过程由D4 和D3 控制,CS 燃烧模型为F1,表明在SS燃烧的整个过程中燃烧反应都由三维扩散过程控制,在CS 燃烧过程中由一维化学反应控制整个过程。与文献中分析得到的煤泥反应机理一致[24]。随着CS 比例的增加,3 个混合样品的区间动力学模型分别为D3→D1→D3、D3→D1→D3 和D3→D1→F1。表明两者的交互作用可以改变混燃过程中的反应机理。关于混合样品的燃烧过程,可以解释为:第一阶段,挥发分由颗粒内部向周围扩散,高浓度的挥发分抑制了氧扩散到固相表面,因此燃烧反应由三维扩散过程控制;第二阶段,挥发分物质几乎完全降解,生成的生物炭堵塞了样品的孔隙,抑制了氧向样品内部扩散,燃烧反应受到一维扩散过程的控制;第三阶段,随着生物炭的降解,孔隙结构逐渐扩大,对于SS80CS20 和SS50CS50 而言,前期生物炭的生成量较大,现阶段孔隙较小,因此仍由三维扩散过程来控制,对于SS20CS80 而言,多孔结构提供了充足的氧气通道,燃烧过程由化学组分的燃烧来控制。

根据我国煤种的结渣程度最优分割准则,即采用灰熔点、碱酸比B/A、硅比G、m(SiO2)/m(Al2O3)四个判别指标来预测结渣。其中,碱酸比B/A=[m(Ca)+m(Fe2O3)+m(Na2O)+m(K2O)]/[m(SiO2)+m(Al2O3)+m(TiO2)],硅比G=[m(SiO2)×100]/[m(SiO2+m(Fe2O3)+m(CaO)+m(MgO)],判别标准及判别结果见表7。由表7可知,本研究中采用样品的结渣程度都较为严重。在一定程度上,添加CS 可以缓解炉内的结渣。

表7 结渣程度预测Table 7 Slag level prediction

3 结 论

1)混合样品的燃烧特性均在两者之间,在混燃过程中,SS 与CS 相互促进,提高整体的燃烧特性,其中混合样品SS80CS20 的燃烧特性最优。这表明污泥比例的增加,不会对燃料整体的燃烧特性造成影响。

2)相互作用对混合样品的气体生成有较大的抑制作用。当CS 掺混20%时对温室气体的抑制效果最好,偏差为319.742%;当CS 掺混80%时对含硫气体和含氮气体的抑制效果最好,偏差分别为636.492%和534.811%。

3)SS 和CS 的质均活化能Em分别为51.170 kJ/mol和78.538 kJ/mol,混燃时SS 可以降低混合样品的质均活化能,协同作用使得混合样品的实际质均活化能低于计算值。

4)相互作用会改变燃烧过程中的反应机理。SS单独燃烧过程中由三维扩散过程(D3→D4)主导,CS单独燃烧过程由一级化学反应(F1)控制,混合样品中前两个阶段的动力学模型一致(D3→D1),在第三阶段SS80CS20 和SS50CS50 由三维扩散过程主导(D3→D1→D3),而SS20CS80 由一级化学反应主导(D3→D1→F1)。