多滚刀协同破岩过程数值模拟与滚刀布置规律研究

刘亚迪 ,齐文聪 ,刘浩飞 ,亢一澜 ,张 茜

(天津大学 机械工程学院, 天津 300350)

0 引 言

在地下空间广泛被开发利用的今天,全断面隧道掘进机以其效率高、稳定性强等优点被广泛应用于地下空间的建设中。刀盘是TBM 前端的关键结构,具有切削岩石、维持掘进面稳定等功能[1]。滚刀为刀盘上实现破岩功能的直接工具,在装备动力系统的作用下,多把滚刀同时挤压、破碎岩石。滚刀在刀盘上的不同安装布置方式会影响刀盘整体破岩效果。因此,如何科学描述多把滚刀共同作用下的岩石破坏过程,分析滚刀不同安装参数下破岩载荷与能耗的变化规律,是实现刀盘滚刀群合理布置,提升装备掘进性能的基础和关键问题。

围绕TBM 装备滚刀破岩过程,国内外学者开展了滚刀-岩体相互作用与载荷变化规律的相关建模研究,经典工作如科罗拉多矿业学院通过试验与工程经验结合的方法分析了单把滚刀破岩载荷随地质的变化规律,提出了用于预测单刀破岩载荷的半经验模型-Colorado School of Mines(CSM)模型[2]。此外,周思阳等[3]从分析装备和地质相互作用的力学特征入手,对不同地质条件和不同操作状态下TBM装备总推力进行预估计算,为装备载荷优化设计提供参考依据;GONG 等[4]基于工程中所建立的包含岩体特性和TBM 掘进性能数据库,通过非线性回归分析方法,建立了TBM 掘进速度的预测模型。除了上述建模方法,实验室试验研究也是分析滚刀破岩过程的重要手段,相关试验方法主要包括:能考虑弱尺度和弱边界效应的全尺寸线性切削试验(Liner Cutting Machine, 简称LCM);以及更能反映TBM 实际工程中滚刀受力特点的回转切削破岩试验(Rotary Cutting Machine, 简称RCM)。上述工作均表明研究滚刀与岩石间相互作用引起的载荷变化规律是分析滚刀破岩机理的基础,并且在滚刀滚动切削岩石的过程中,刀具间存在相互影响的协同效应。

随着计算机技术的发展,数值模拟方法以其高效、经济等特点被广泛应用于滚刀破岩过程的研究中。谭青等[5]基于离散元仿真技术构建了2 把刀具顺次压入岩石的二维数值模型,研究了此工况下岩石的破碎机理。夏毅敏等[6]基于二维离散单元法模拟了边滚刀作用下的岩石内部裂纹生成和扩展过程,分析了刀刃角对裂纹扩展能力的影响。霍军周等[7]通过多压头刀具依次压入岩石的二维破岩模型,分析了刀间距对破岩比能耗的影响规律。孔晓璇等[8]基于二维离散元数值模拟软件PFC2D研究了不同节理倾角岩层在双压头作用下的破坏过程,探讨了节理倾角对岩石裂纹扩展规律的影响。以上研究将滚刀破岩过程简化为滚刀垂直压入岩石的二维破岩过程,分析了滚刀法向力对岩石裂纹扩展规律的影响。CHO 等[9]构建了滚刀线性切削岩石的有限元模型,分析了刀间距对岩石破碎效果和破岩比能耗的影响。刘春生等[10]通过ABAQUS 有限元软件模拟了刀具切削煤岩的载荷特性。孙伟等[11]基于三维离散元数值仿真软件PFC3D模拟了双滚刀线性切削岩石的过程,探究了滚刀结构设计参数对滚刀载荷特性的影响规律。江华等[12]模拟了相邻刀具顺次切削沙卵石地层的过程,分析了刀间距刀具载荷的影响规律。肖南等[13]提出了利用FEM-SPH 耦合算法研究双滚刀作用下岩石裂纹扩展规律的方法。ZHANG等[14]通过构建多把滚刀回转切削岩石的离散元模型,模拟滚刀在复合岩层条件下的工作过程,分析了滚刀载荷的动态响应规律。上述工作大多是对滚刀预先侵入岩体一定深度的持续滚动破岩过程的数值模拟,分析了滚刀在简化运动条件下,刀间距等部分滚刀安装参数与滚刀破岩性能的关系。实际工程中刀盘掘进破岩是多把滚刀绕刀盘中心回转、缓慢侵入岩石的结果。研究这种破岩方式下滚刀安装参数对破岩载荷和破岩比能耗等破岩性能指标的影响规律,对滚刀的合理布置具有重要的参考意义。然而目前尚缺乏滚刀螺旋侵入岩石工况下的多滚刀协同破岩过程的相关研究。

综上所述,笔者围绕多滚刀协同破岩模式下滚刀安装参数对破岩载荷和破岩比能耗的影响规律问题,首先分析了TBM 掘进时刀盘上滚刀破岩的特点以及相邻滚刀回转破岩过程中产生协同效应的方式。抓住刀盘上多把滚刀绕刀盘中心回转、缓慢侵入岩石的运动特征,建立了包括滚刀位移加载方式、以及适用于模拟掘进中岩石单元损伤失效形式的岩石本构模型和岩石失效分离准则等技术环节的三滚刀回转破岩有限元模型。基于上述模型开展了多把滚刀螺旋侵入岩石破岩过程的数值计算,分析了刀间距、相邻滚刀安装极角差和切削顺序3 个主要刀盘布置参数对破岩载荷、破岩比能耗等破岩性能指标的单因素影响规律,并设计正交试验分析了多因素交互作用下上述参数对破岩总载荷的影响规律及显著性,为TBM 刀盘滚刀合理布置提供参考依据。

1 多滚刀破岩过程中相邻刀具协同作用分析

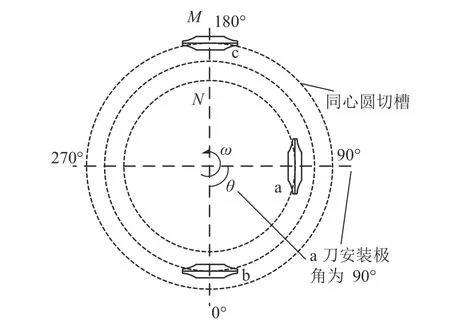

刀盘是TBM 破岩的核心部件,在推进系统作用下,刀盘上的多把滚刀紧压岩石。随着刀盘的旋转,滚刀绕刀盘中心公转的同时绕自身轴线自转。当滚刀的挤压力超过岩石的强度极限时,滚刀群下方的岩石发生破坏,滚刀贯入岩石。岩面被滚刀群挤压破碎后形成多道同心圆切槽,随着滚刀贯入深度的增加,岩石内部裂纹扩展,相邻切削路径下的裂纹相互贯通,形成大块岩屑,完成破岩。图1 给出了刀盘上相邻三把滚刀相对位置及破岩路径的简化示意图,同心圆切槽如图中虚线所示。

图1 刀盘相邻三滚刀相对位置及破岩路径示意Fig.1 Simplified schematic of the relative positions of the three adjacent cutters and the rock-breaking path of the cutterhead

在多把滚刀回转破岩的过程中,由于相邻的滚刀通常以不同的安装极角(滚刀与刀盘中心连线的角度,图1 中θ为滚刀a 的安装极角)进行排布,因此随着刀盘的旋转,相邻滚刀切削岩石的同一径向截面(图1 中M—N截面)时会存在时间差。从图1 可以看出,由于相邻滚刀b 刀和c 刀的安装极角不同,当刀盘逆时针旋转切削岩石时,b 刀与c 刀切削的区域存在180°的相位差。假设刀盘回转一周所需时间为t,则b 刀在t/2 的时间后才能作用在c 刀此时切削的区域。随着TBM 刀盘向前移动,b 刀作用在M—N截面时的掘进深度要大于c 刀作用于M—N截面时的掘进深度,这使得两刀工作面间存在倾斜临空面,如图2 所示。因此,在TBM 实际掘进过程中,每把滚刀具有不同深度的工作面,岩石的径向截面是不平整的。以图1 中的a、b、c 三把滚刀为例,M—N截面上三把滚刀的工作面如图3 所示。这种不平整的工作面使得岩石的破坏形式除了相邻滚刀作用下岩石的侧向裂纹贯通形成岩屑之外,还会使得侧向裂纹与倾斜临空面贯通,形成大块的岩屑[15]。因此,在实际工程中,刀盘上多把滚刀共同作用在岩石上时,相邻滚刀会通过切削路径间侧向裂纹的贯通和侧向裂纹扩展至倾斜临空面的方式产生协同破岩的作用效果,为研究滚刀的安装参数对协同破岩过程中滚刀破岩载荷和破岩比能耗的影响规律,需进一步建立考虑这种协同破岩效应的多滚刀回转破岩模型。

图2 径向截面M—N 上b 刀和c 刀相对位置示意Fig.2 Schematic of relative position of cutter b and c on radial section M—N

图3 M—N 截面上a 刀、b 刀和c 刀相对位置示意Fig.3 Schematic of the relative positions of cutter a, b and c on the M—N section

2 多滚刀破岩数值仿真模型

2.1 三滚刀协同破岩有限元模型

刀盘破岩是滚刀群作用下的岩石破坏过程,其主要特征之一是滚刀的左右两侧的岩石存在不同程度的损伤。三滚刀回转破岩模型相较于单滚刀或双滚刀回转破岩模型,可以科学地描述岩石的上述损伤状态,相较于滚刀群回转破岩模型具备更高的计算效率。因此,通过构建可模拟滚刀复杂运动状态的三滚刀回转破岩有限元模型,分析岩体在上述受载状态下滚刀破岩载荷与能耗情况。

考虑到岩石材料的刚度远小于滚刀的刚度,且本文研究的目标量是滚刀与岩石的作用反力,不涉及滚刀内部的应力状态,因此,在构建滚刀破岩有限元模型时,将滚刀简化为刚性滚刀。刀盘破岩是滚刀群对整个岩面造成破坏的过程,而对于三滚刀破岩模型,滚刀只作用在整岩的部分区域,对岩石产生的影响不会波及至整个岩体,此外,考虑到模拟滚刀回转360°切削岩石的工作存在耗时过长的问题,本文将岩石模型简化为扇形岩石,所构建的三滚刀回转破岩模型如图4 所示。为兼顾计算效率和计算精度,对不同区域岩石采用不同密集程度的网格,滚刀与岩体接触区域的网格进行加密细化,该部分网格尺寸为4 mm×4 mm×4 mm。

图4 三滚刀协同破岩有限元模型示意Fig.4 Schematic of the finite element model of cooperative breaking rock by three cutters

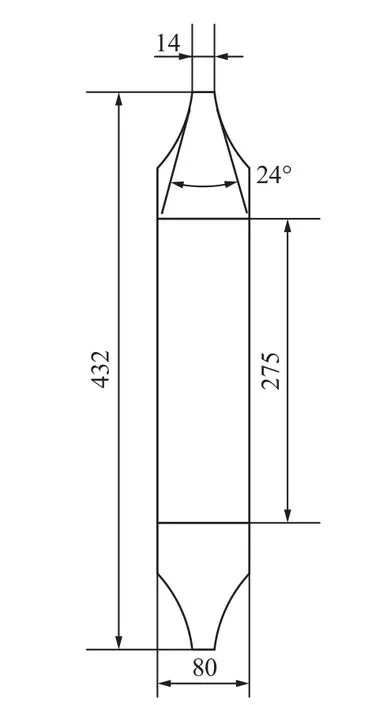

三把滚刀由内到外依次命名为a、b、c。在三把滚刀轴线交点处建立参考点O,并通过连接器与刚性滚刀相连。滚刀b 的安装半径为1 460 mm,相邻滚刀的刀间距相同。滚刀模型采用的是工程中常用的17 英寸常截面(CCS)盘形滚刀,几何参数如图5所示。

图5 17 英寸CCS 盘形滚刀截面尺寸Fig.5 17 inch CCS disc cutter section dimensions

2.2 岩石材料模型

TBM 开挖过程中,掘进工作面内的岩石单元发生失效损伤,岩碴剥离。该过程涉及岩石单元的弹塑性变形和失效剥离等复杂的力学行为。建立合理的岩石材料模型以描述TBM 掘进过程中岩体的力学行为是滚刀破岩仿真的关键环节。

2.2.1 本构方程

有限元模型中岩石本构模型采用的是修正的Mohr-Coulomb 屈服准则[16],该准则结合了传统的Mohr-Coulomb 准则与最大拉应力准则,可用于解释隧道开挖过程中岩石材料的非线性行为。该岩石材料本构模型相较于传统的Mohr-Coulomb 准则存在的两个优点:较好描述材料的抗拉性能;解决了Mohr-Coulomb 准则屈服面存在奇异点的问题。修正的Mohr-Coulomb 屈服准则如下:

其中,θT=25°,|θ|≤θT时,在π 平面屈服函数迹线不做处理,和经典的Mohr-Coulomb 准则一致。当|θ|>θT时,对屈服函数的迹线进行光滑处理,上式中:

2.2.2 失效剥离准则

在围绕滚刀切削岩石的研究中,通常关注岩石单元承载力达到强度极限时发生破坏的情况。而根据GONG 等[17]的研究,在滚刀切削岩石的过程中,岩石存在2 种失效形式:在滚刀与岩石直接接触的过程中,岩石受到来自滚刀的挤压和剪切作用,岩石单元的应力状态达到自身强度极限,直接破碎;在滚刀持续贯入掘进工作面的过程中,岩石内部形成径向裂纹,相邻滚刀间的裂纹贯通或扩展至临空面,大块岩屑处于无约束状态,从掘进工作面上剥落。

通过复合型岩石失效剥离准则[18-19]描述岩石的上述2 种失效形式:损伤因子D描述岩石单元应力状态达到强度极限的失效情况,D=1 时,岩石单元失去承载能力,此时岩石单元需从掘进工作面上剥离;对于由裂纹贯通而形成的处于无约束状态下的大块岩屑的失效情况,可以通过岩石单元的刚体位移U来判定。复合型岩石失效剥离准则的具体表达式,如下:

式中,U为岩石单元积分点的位移;Umax为岩石单元允许的最大刚体位移。

当岩石单元中任何一个单元满足上述复合型剥离准则时,该单元将会从掌子面中删除。

2.3 其他实验参数的设置

2.3.1 滚刀掘进参数的设置

在TBM 回转破岩过程中,滚刀的运动包括沿TBM 掘进方向上侵入岩石的运动、绕刀盘中心的回转运动以及滚刀的自转。考虑到TBM 实际工作时,刀盘的转速一般不大于0.94 rad/s,且盘型滚刀的贯入度一般处于1~14 mm/r,因此本文对每把滚刀施加的侵入岩石的推进速度v为0.95 mm/s,回转速度ω为0.6 rad/s,也即滚刀贯入深度为10 mm。此外,滚刀的自转为滚刀和岩石摩擦力作用下的受迫运动。

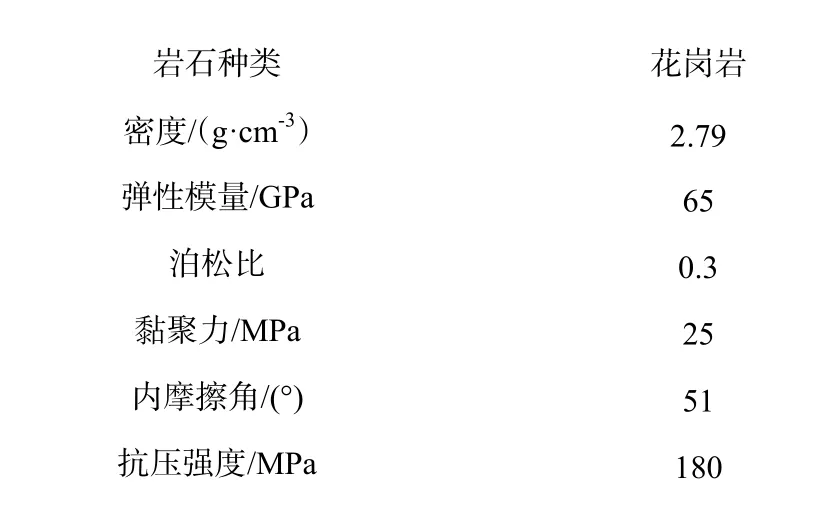

2.3.2 岩石材料参数的设置

TBM 掘进过程中遇到的地质工况复杂多样,硬岩是工程中较为常见的工况。因此,数值模拟中的岩样采用的是工程中常见的硬岩-花岗岩。岩石材料参数如下:

2.4 滚刀协同回转破岩过程的数值模拟

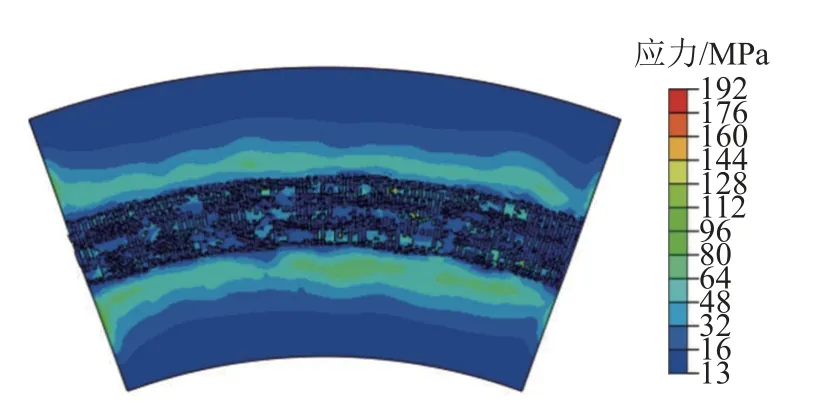

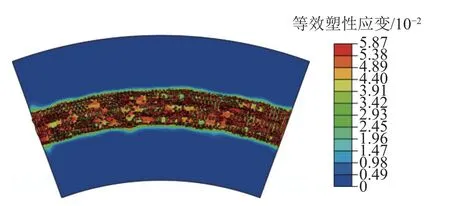

基于上述方法,模拟了4 种刀间距、6 种切削顺序和7 种安装极角差工况下的三滚刀破岩过程,共计52 组数值实验。通过对参考点O(图4)的位移加载,驱动三把滚刀围绕参考点同步旋转,并沿掘进方向缓慢侵入岩石。考虑到滚刀在该驱动方式下的第一圈回转破岩是刀具逐渐侵入岩体的过程,实际贯入度是随着切削时间动态增加的,相当于对岩石的预处理,预处理完成后,岩石内部积累塑性损伤。继续第2 圈回转破岩时,滚刀与存在塑性损伤的岩石接触,在接触力的作用下实现预设贯入深度的破岩。因此,本文模拟了滚刀回转两圈的破岩过程,并根据第2 圈计算结果开展讨论。图6 和图7 分别为cab切削顺序、50 mm 刀间距和30°安装极角差工况下滚刀回转两圈后岩石Mises 应力云图和等效塑性应变云图,可用于分析岩石受到损伤后内部应力和应变的变化特征。

图6 岩石Mises 应力云图Fig.6 Mises stress contours

图7 岩石等效塑性应变云图Fig.7 Equivalent plastic strain contours

在滚刀-岩石接触的过程中,滚刀与岩石表面相互作用形成挤压力和摩擦力,这是破岩载荷的主要来源,通过提取滚刀和岩石的接触力,可得到滚刀破岩载荷。考虑到第1 圈回转破岩是岩石的预处理过程,选取第2 圈破岩过程中滚刀的平均载荷作为下文分析的对象。

3 三滚刀协同破岩过程的数值仿真分析

滚刀在刀盘上的布置方式会影响滚刀的破岩性能。对于多滚刀协同破岩问题,刀间距、安装极角差以及滚刀的切削顺序是滚刀在刀盘上布置的主要参数,不同的布置情况会影响滚刀的破岩性能。因此,基于三滚刀协同破岩模型,计算不同安装参数下滚刀破岩载荷与能耗,分析刀间距、安装极角差以及滚刀的切削顺序对破岩载荷和比能耗的影响。

3.1 刀间距对滚刀破岩性能的影响

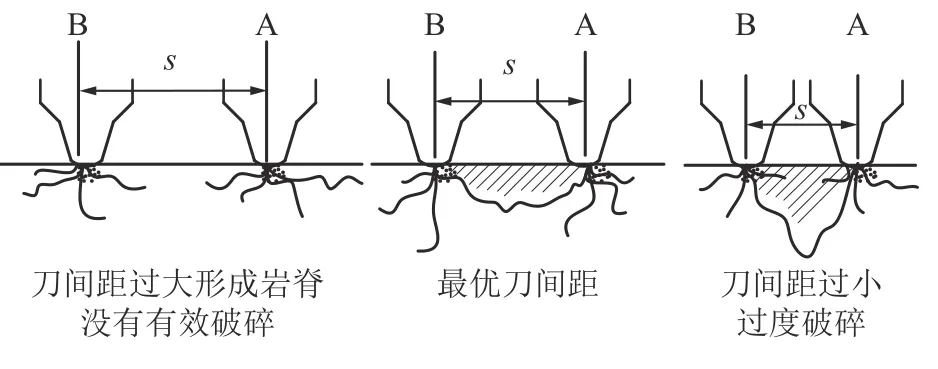

滚刀在岩石表面连续地滚动切削引起岩石破碎。当滚刀开始作用于岩石表面时,岩石受到滚刀的挤压作用,发生弹塑性变形。当挤压力超过岩石的强度极限时,岩石发生破碎,滚刀下方的岩石形成放射状裂纹。相邻滚刀的刀间距对后行滚刀切削岩石时的破岩效果产生影响,如图8 所示,进而影响滚刀的破岩性能。因此,刀间距通过影响刀盘径向方向上滚刀密集程度的方式影响相邻滚刀沿刀盘径向方向协同破岩的效果。

图8 刀间距对破岩效果的影响Fig.8 Influence of cutter spacing on rock breaking effect

在本节的数值仿真中,滚刀切削岩石的顺序如图4 所示,相邻滚刀安装极角的差值固定为30°,刀间距设定为30、50、70 和90 mm。

3.1.1 刀间距对破岩载荷的影响

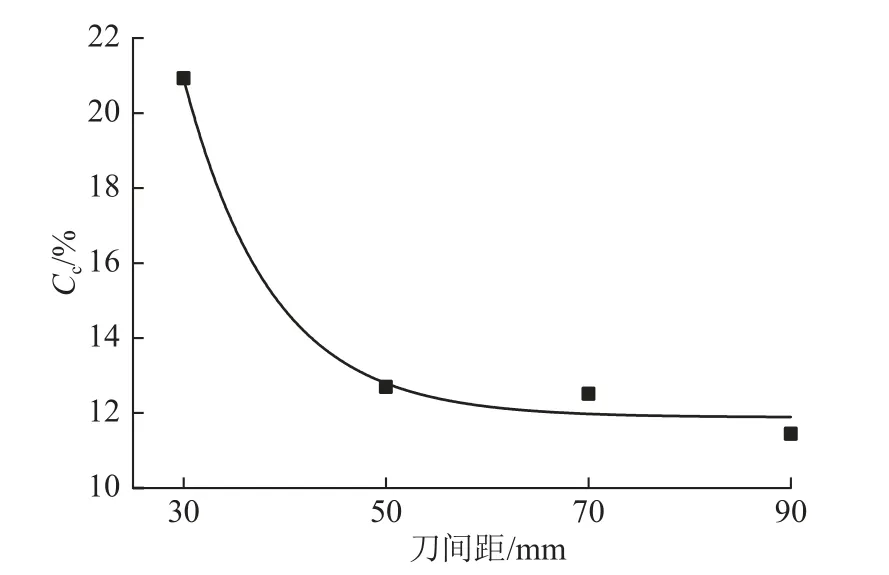

基于所建立的三滚刀协同破岩模型对不同刀间距下的滚刀破岩过程进行了数值仿真计算,分析了破岩载荷与刀间距的关系,计算结果如图9 所示。在盘形滚刀贯入度保持不变的情况下,滚刀的滚动力Fr和法向力Fn随着刀间距的增大而增大。分析其可能的原因是在刀间距较小时,相邻滚刀相互影响的程度较强,先行滚刀切削岩石后,岩石内部积累的塑性损伤对后行滚刀的破岩起到促进作用,随着刀间距的增大,滚刀间相互影响的程度逐渐降低,协同效应减弱。此外,从图9 中还可以看出,随着刀间距的增大,滚刀法向力的增速要大于滚动力的增速,这意味着表示多滚刀协同破岩过程中滚刀滚动力与法向力比值的切割系数Cc会随着刀间距的增大而减小,如图10 所示。分析其可能的原因是当刀间距过小时,岩石过度破碎,需要较小的法向力就可以完成破岩;随着刀间距的增加,协同效应减弱,破岩阻力增加,促进裂纹形成、扩展的法向力增长更为迅速。

图9 破岩载荷与刀间距的关系Fig.9 Relationship between rock breaking load of cutter and cutter spacing

图10 切割系数Cc 与刀间距的关系Fig.10 The relationship between Cc and cutter spacing

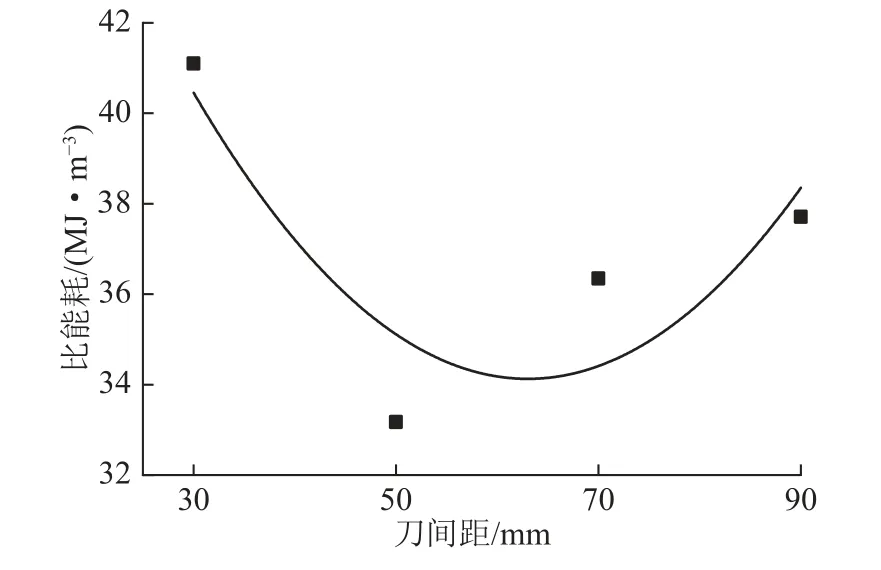

3.1.2 刀间距对破岩比能耗Es的影响

比能耗是滚刀破岩消耗的能量与岩石破碎体积的比值,表示破坏单位体积的岩石所消耗的能量,是评价破岩性能的重要指标之一。不同刀间距工况下比能耗的计算结果如图11 所示,比能耗随着刀间距的增大而呈现先减小后增大的趋势。分析其可能的原因是,当刀间距较小时,切削路径间的岩石过度破碎,形成的岩石块度较小,使得破坏相同体积岩石的耗能较大;当刀间距处于较优区间时,滚刀切削岩石形成的侧向裂纹恰好与相邻滚刀下方的侧向裂纹交汇、贯通,形成较为完整的大块岩屑,破坏相同体积岩石的耗能较小,协同效应明显;随着刀间距继续增大,相邻滚刀在破岩过程中的协同效应减弱,裂纹向岩面扩展,形成小块的岩屑,难以使岩石发生有效的破坏。

图11 破岩比能耗与刀间距的关系Fig.11 Relationship between specific energy and cutter spacing

3.2 相邻滚刀安装极角差和切削顺序对滚刀破岩性能的影响

相邻滚刀的安装极角差表示滚刀沿刀盘环向方向上排布的密集程度。安装极角不同的相邻滚刀在切削岩石的同一径向截面时,其工作面高度存在差异,且这种差异与相邻滚刀的安装极角差直接相关[20]。工作面高度差会使得相邻切削路径间形成倾斜临空面(图2),进而影响岩石侧向裂纹扩展和滚刀破岩性能。因此,滚刀安装极角差会影响相邻滚刀沿刀盘环向方向的协同破岩效果。

对于回转破岩工况,3 把滚刀的切削顺序存在6种情况,切削顺序会影响滚刀左右两侧岩石的应力分布及损伤状态,进而影响滚刀的破岩性能。本节在数值计算中依据三把滚刀切削岩石的先后顺序分别命名为abc、acb、bac、bca、cab 以及cba 切削顺序,并将滚刀刀间距设定为50 mm。

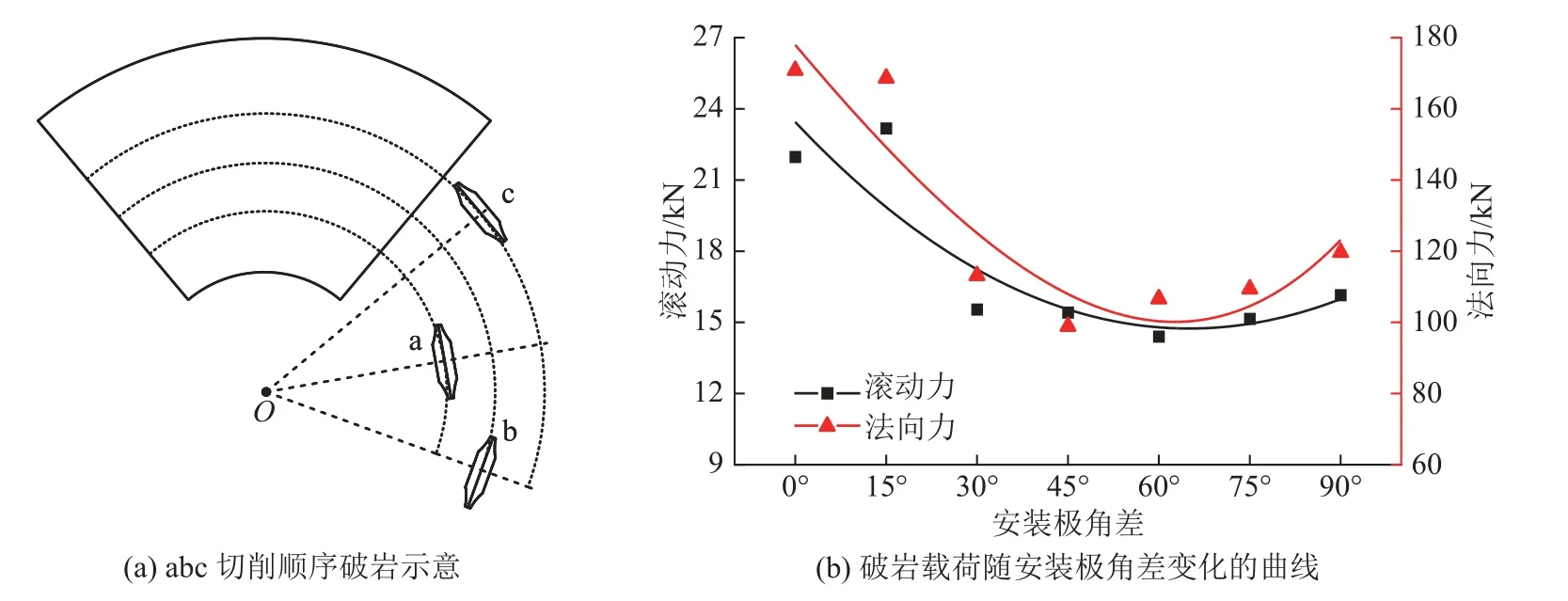

3.2.1 相邻滚刀安装极角差对破岩载荷的影响

基于所建立的三滚刀协同破岩模型对不同安装极角差和切削顺序下的滚刀破岩过程进行了数值仿真计算,分析了破岩载荷与安装极角差的关系。不同切削顺序下的滚刀破岩示意图和破岩载荷计算结果如图12-图17 所示,随着安装极角差的增大,滚刀滚动力和法向力逐渐减小,且减小的趋势逐渐变缓。分析其可能的原因是,在安装极角差较小时,随着滚刀安装极角差的增大,相邻滚刀在岩石的同一径向截面上工作面的高度差不断增加,相邻切削路径间临空面的倾斜程度增加,后行滚刀作用区域下方的裂纹更容易扩展至倾斜临空面,对岩石破坏起到促进作用,使得滚刀滚动力和法向力减小[21-22];当安装极角差较大时,随着安装极角差的增大,相邻滚刀在岩石的同一径向截面上工作面的高度差继续增加,所需的侧向贯通裂纹过长,裂纹贯通变得困难,对破岩的促进作用减弱,载荷减小的速度变缓,其中,在acb 切削顺序的工况中甚至出现了滚刀法向力随安装极角差的增大而增大的情况。

图12 abc 切削顺序破岩示意及破岩载荷随安装极角差变化的曲线Fig.12 Schematic of rock breaking in abc cutting sequence and the relationship between rock breaking force of cutter and installation polar angle difference

图13 acb 切削顺序破岩示意及破岩载荷随安装极角差变化Fig.13 Schematic of rock breaking in acb cutting sequence and the relationship between rock breaking force of cutter and installation polar angle difference

图14 bac 切削顺序破岩示意及破岩载荷随安装极角差变化Fig.14 Schematic of rock breaking in bac cutting sequence and the relationship between rock breaking force of cutter and installation polar angle difference

图15 bca 切削顺序破岩示意及破岩载荷随安装极角差变化Fig.15 Schematic of rock breaking in bca cutting sequence and the relationship between rock breaking force of cutter and installation polar angle difference

图16 cab 切削顺序破岩示意及破岩载荷随安装极角差变化的曲线Fig.16 Schematic of rock breaking in cab cutting sequence and the relationship between rock breaking force of cutter and installation polar angle difference

图17 cba 切削顺序破岩示意及破岩载荷随安装极角差变化的曲线Fig.17 Schematic of rock breaking in cba cutting sequence and the relationship between rock breaking force of cutter and installation polar angle difference

3.2.2 安装极角差对破岩比能耗Es的影响

图18 给出了基于三滚刀协同破岩模型,不同切削顺序和安装极角差工况下破岩比能耗的数值计算结果。从图中可以看出破岩比能耗随着安装极角差的增大,总体上呈现减小的趋势。这是由于倾斜临空面会影响岩石侧向裂纹的扩展,会促使侧向裂纹向下方扩展,使得相邻切削路径间形成较为完整的大块岩屑[15],滚刀破坏相同体积岩石的耗能变小。因此,在TBM 刀盘设计阶段,适当增大刀盘上相邻滚刀间安装极角的差值有助于发挥多滚刀破岩的协同作用,减小滚刀破岩比能耗。

图18 破岩比能耗与安装极角差的关系Fig.18 The relationship between specific energy and installation polar angle difference

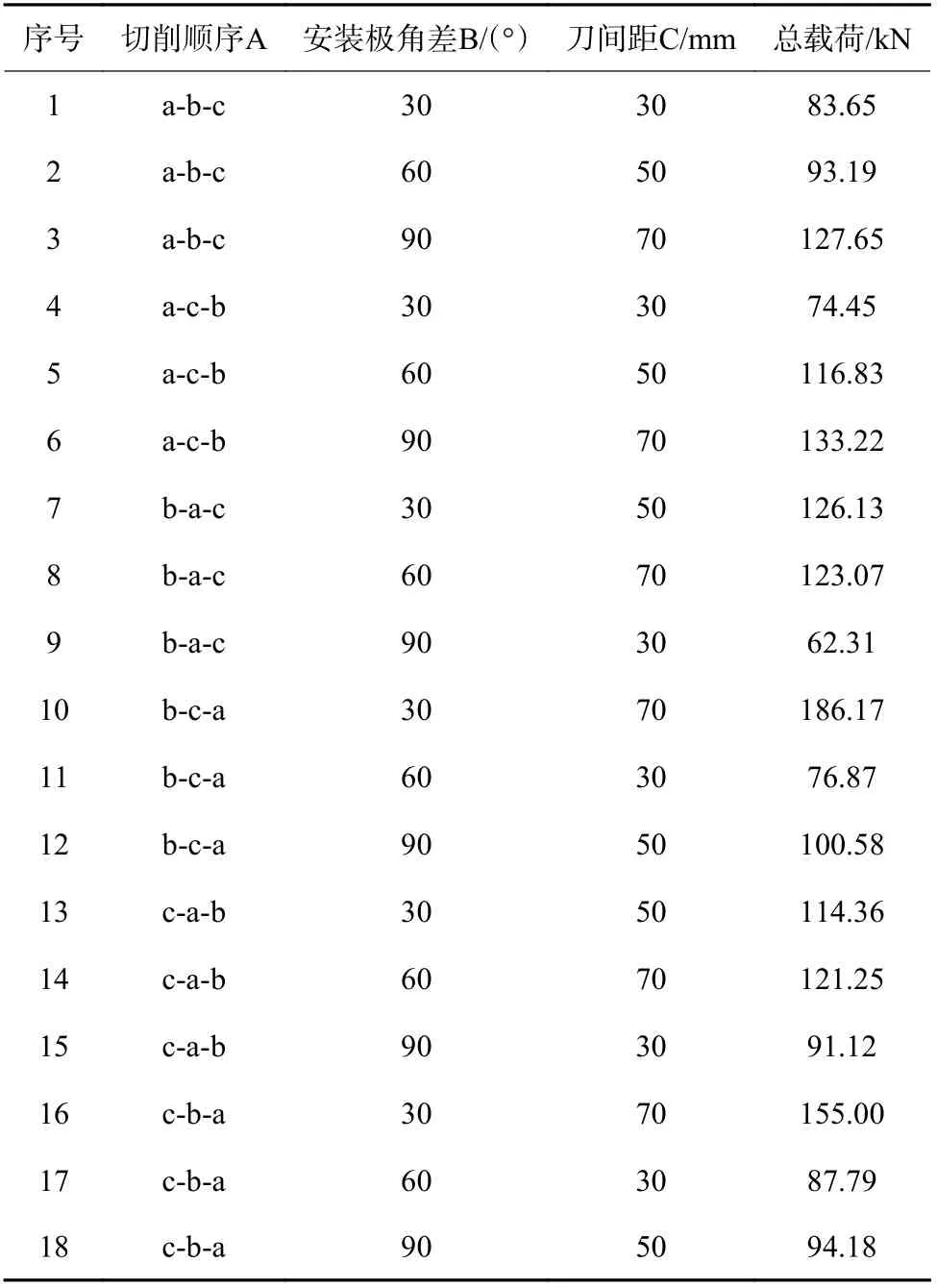

3.3 三滚刀协同破岩的多因素影响规律

上述工作分析了多滚刀协同破岩工况下,单因素变量刀间距、切削顺序和安装极角差对部分破岩性能指标产生的基本影响。然而实际工程中,各因素间存在交互作用,通过正交试验的方法研究多因素交互作用下各个因素对滚刀破岩总载荷的影响规律。

3.3.1 正交试验方案

正交试验是一种基于正交性,从全面试验因素中科学、严谨的挑选具有代表性的点,通过构建正交表的手段来设计和分析多因素、多水平试验的试验方法。正交试验水平组合的选取一般依据正交表,正交表记为:Ln(tc),L为正交表的符号,n为正交试验的数量,t为水平数,c为正交列数。

滚刀破岩法向力和滚动力的合力-破岩总载荷,是描述破岩载荷的另一重要指标。研究切削顺序(A)、安装极角差(B)和刀间距(C)这3 个影响因素对总载荷影响规律,其中切削顺序取6 个水平,安装极角差和刀间距各取3 个水平开展正交试验。

依据各因素的水平数选取L18(6×34)正交表,设计了18 组正交试验,并基于三滚刀协同破岩模型对这18 组工况的破岩总载荷进行仿真计算,结果见表1。

表1 破岩载荷正交试验结果Table 1 Rock breaking force of cutter orthogonal test result

3.3.2 极差分析

极差分析是用来研究各因素对试验指标影响程度以及影响规律的数据分析方法。通过比较刀间距、切削顺序和安装极角差各因素极差的大小,确定了各因素对破岩载荷的影响程度,以及刀间距、安装极角差对破岩载荷的影响规律。表2 为切削顺序、安装极角差和刀间距对破岩总载荷影响的极差分析值。其中Ki表示各因素第i个水平的指标之和,ki表示各因素第i个水平的指标的平均值,Ri为各因素的极差,反映各指标的变化幅度。各因素水平数相同时,各因素对破岩载荷影响的主次关系完全由极差R决定。考虑到切削顺序因素水平为6,安装极角差和刀间距因素水平数为3,各因素水平数不完全相同,此时,不宜直接比较极差R来确定各因素的主次关系。其主要原因是由于当两个因素对指标具有同等程度的影响时,水平多的因素理应极差R偏大。因此,讨论各因素的极差大小时需要对极差R进行修正。修正公式如下所示:

表2 破岩载荷影响因素极差分析Table 2 Range analysis of influencing factors of rock breaking force of cutter

其中,d为折算系数;m为该因素各水平的重复次数。

本次正交试验中A 因素水平数为6,所以其修正公式中d取0.37,m取3;B 因素和C 因素水平数为3,所以其修正公式中d取0.52,m取6。

从极差分析结果来看,各因素修正后的极差R′分别为:切削顺序,12.63;安装极角差,27.74;刀间距,78.59。极差越大说明该因素对实验指标的影响越大,因此,各因素对破岩总载荷的影响程度由大到小依次为:刀间距、安装极角差、切削顺序。图19 反映了刀间距和安装极角差对破岩总载荷的影响规律,随着刀间距的增大,破岩总载荷显著增大,且增速趋于一致;随着安装极角差的增加,破岩总载荷逐渐减小,且增速逐渐减小;切削顺序为离散变量,在此不讨论该因素对滚刀破岩总载荷的影响规律。

3.3.3 方差分析

方差分析是检验各因素对指标影响是否具有显著性的数据分析方法。相较于极差分析方法对影响因素影响程度大小的比较,方差分析可通过比较某因素统计量F与指定显著水平下统计量F标准值的大小,定量判断该因素对实验结果的影响是否具有显著性,当某因素统计量F大于其对应的标准值时,这说明该因素对指标的影响具有显著性。本文通过方差分析过程中刀间距、切削顺序和安装极角差各因素统计量F的大小,分析了显著水平为0.1 的情况下,各因素是否对破岩总载荷的影响具有显著性。表3 给出了破岩总载荷各影响因素的方差分析结果,以总载荷为指标,依次计算离差平方和Ss、自由度f以及均方和Sm,得出影响各因素的F值。具有不同水平数的因素,对应的方差分析统计量F的标准值是不同的。显著水平为0.1 时,水平数为3 的因素对应统计量F的标准值为3.11,水平数为6 的因素对应统计量F的标准值为2.73。通过表3 可知,在显著水平为0.1 的情况下,刀间距和安装极角差对破岩总载荷的影响是显著的,切削顺序对破岩总载荷的影响并不显著。

表3 破岩载荷影响因素方差分析Table 3 Variance analysis of factors influencing rock breaking force of cutter

4 结 论

1)针对多滚刀协同破岩问题,分析了相邻滚刀回转破岩过程中产生协同效应的方式。进一步建立了用以模拟多滚刀协同破岩过程的三滚刀回转破岩有限元模型,该模型在考虑TBM 开挖过程中岩石单元损伤失效形式的同时,考虑了实际工程中刀盘上滚刀群绕刀盘中心回转、缓慢侵入岩石的运动特征对破岩过程的影响。

2)基于所构建的三滚刀回转破岩模型,对三滚刀协同破岩过程进行数值计算,分析了刀间距、安装极角差以及滚刀的切削顺序这3 个主要安装参数对滚刀破岩载荷以及破岩比能耗的单因素影响规律。刀间距影响相邻切削路径间侧向裂纹的贯通情况,随着刀间距的增大,相邻滚刀沿刀盘径向的协同破岩效果有所减弱;安装极角差影响侧向裂纹与倾斜临空面的贯通情况,随着安装极角差的增大,相邻滚刀沿刀盘环向的协同破岩效果有所增强。

3)进一步基于正交试验研究了交互作用下刀间距、安装极角差以及滚刀的切削顺序三因素对滚刀破岩总载荷影响的规律及显著性。结果表明滚刀破岩总载荷随刀间距的增大而增大,随安装极角差的增大而减小;在显著水平为0.1 的情况下,刀间距和安装极角差这2 个安装参数对滚刀破岩总载荷的影响具有显著性,滚刀的切削顺序对破岩总载荷的影响不具有显著性。