层间不锈钢颗粒增韧碳纤维/环氧层合板弯曲性能研究

张 耀,张 航,蔡登安,胡彦鹏,张 楠

(南京航空航天大学 航空航天结构力学及控制全国重点实验室,南京 210016)

0 引言

复合材料是一种具备高性能的新型材料,因为其是由多种材料混合而成,所以复合材料性能受到本身细观结构和材料本身性能共同影响。正因其优异的力学性能,故常被用于制备力学承力构件,而除了承受轴向载荷外,弯曲也是最常见的受力方式之一[1-3]。

针对复合材料的弯曲性能,国内外众多学者进行了详细的研究。Morokov[4]通过逐级加载方式,配合声发射器、显微镜等设备,研究了碳纤维层合板的各类损伤逐级损伤演化。由于复合材料成型工艺与误差对性能影响极大,因此Chao[5]针对孔隙率对碳/碳复合材料弯曲性能进行了研究。白鑫[6]通过改变跨厚比,研究了层合板试验尺寸条件对材料性能的影响。秦礽[7]通过人为预制分层的办法,研究了分层对复合材料弯曲性能的影响。葛恩德[8]研究了装配工艺对复合材料弯曲性能的影响,从装配间隙高度、间隙长度等方面进行了研究。而其中,不乏一些研究对复合材料的抗弯性能进行了有效地提升。Chang[9]和严斌[10]发现z-pin不但可以对材料层间进行增韧,同时还能够提升材料的弯曲性能,这种提升受到z-pin材质和分布密度等影响。王萌[11]将碳纳米纸埋入层合板层间,预埋碳纳米纸,能够有效增强碳纤维增强复合材料的弯曲强度以及极限弯曲承载能力。Srivastava[12]通过在纤维表面喷涂纳米石墨烯,改变了纤维与基体的界面性质,有效提高了碳纤维复合材料的弯曲性能。

通过相关文献研究不难发现,可以通过在传统的层合板中添加其他物质来达到增强材料抗弯性能的目的,这是因为层合板层间区域富集了大量基体,这就导致材料层间相对脆弱,但同时也给与多余的空间来填充其他物质。此外,还能发现填充物的性质对材料性能也会带来影响,多数研究中将纳米级的材料作为填充物,虽然取得了较为不错的结果,但是纳米材料高昂的成本使得大部分研究无法真正做到工程应用[13]。

利用层合板的结构特点,本文在成型过程中将毫微米级不锈钢颗粒引入复合材料层间,依靠不锈钢刚的高强度和高刚度,改变了层合板两层纤维之间一定具有非常薄弱的基体富集区的结构缺陷,令基体与颗粒在层间形成随机颗粒增强复合材料薄层。另外,不锈钢价格便宜且可塑性强,易于生产,具备工程实际应用潜力。并且由于其耐腐蚀性,可以保证在制备以及试验过程中性能稳定,因此,比起其他材料,不锈钢更适合作为研究金属颗粒对层合板性能影响的材料。通过试验验证得到,经过不锈钢增强后的碳纤维层合板具有更高的抗弯强度,并且在一定颗粒含量范围内,层间所包含的颗粒越多,强度增强效果越明显。从而提出了一种能够应用于工程实际的复合材料性能提升方法,为复合材料的结构设计与优化提供新的思路和参考。

1 材料制备方法

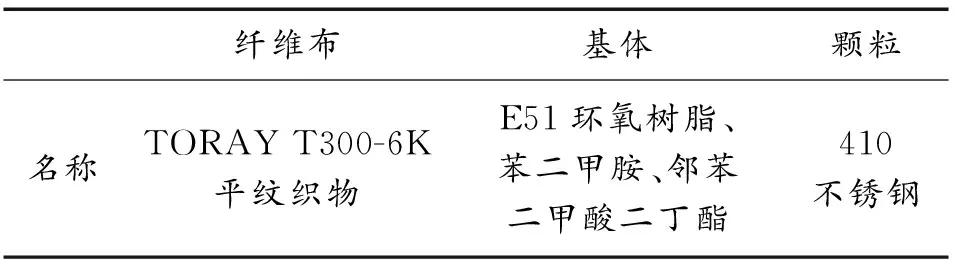

制备试验件所用材料表1所示。

表1 原材料列表Table 1 List of raw material

表1中,所用的410不锈钢颗粒是一种截面直径0.03 mm,母线长度0.1~0.2 mm的圆柱形颗粒。

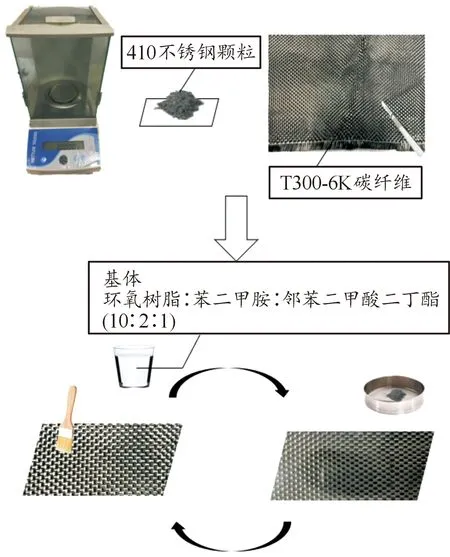

试验件成型方法为改进的湿法手糊成型法,该成型手法具有高度灵活可操作性,制备流程如图1所示。

图1 材料制备流程Fig.1 Material preparation process

准备步骤包括不锈钢颗粒的称量,这一步是使用精度为0.1 mg的高精度电子秤,提前按照规定的颗粒含量分别将每一层所需要的颗粒提前称量好,本文设计对比3种颗粒含量的情况,分别是30 、45 和60 g/m2,根据所铺设层合板的面积计算所用颗粒的质量。然后将纤维布按照一定尺寸裁剪好后开始正式的铺设步骤。首先令每一层纤维布充分与调配好的液态树脂基体浸透,然后使用目数为100目的筛网将颗粒均匀的撒在纤维布上,这样可以准确地控制每一层的颗粒含量。然后重复铺设、刷树脂与铺撒颗粒等步骤,直到完全铺设完毕后,施加一定压力并等待试验件24 h后完全固化成型。最后,按照所需要的尺寸与形状,从整块层合板上切割试验件,这样保证了同一批试验件性能的稳定。

2 试验

通过三点弯曲试验测试材料的弯曲性能。试验件铺层顺序为[(0,90)]4,共4层,厚度2 mm,宽度19 mm,根据ASTM D7264/7264M-15[14]标准所述,试验跨厚比为32∶1,所以跨距定为64 mm。

试验采用CMT5540微机控制电子万能试验机,配合三点弯曲工装进行试验,加载方式为控制位移加载,加载速度为2 mm/min,试验件安装以及工装如图2所示。

试验记录加载过程中的载荷位移数据。特别需要记录峰值以及对应的挠度值,这将作为计算和分析层合板抗弯性能的重要参考指标。

此外,为了方便对比和描述,本文中对试验件按照如下规则编号:“去除单位的颗粒含量”-“TPB”,如30-TPB表示颗粒含量为30 g/m2的三点弯曲试验件。

3 结果与讨论

3.1 弯曲破坏形貌

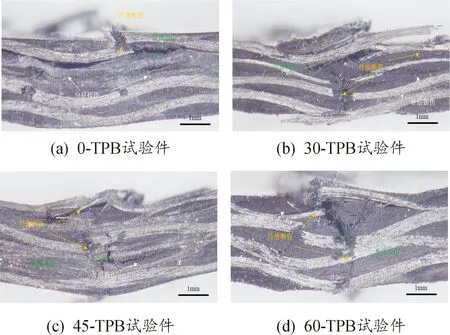

通过显微镜观察损伤形貌细节。试验件损伤形貌对比如图3所示。

图3 试验件损伤形貌对比Fig.3 Comparison of damage morphology of specimens

由图3可以清晰的观察到,碳纤维层合板在压头附近损伤最严重,存在大量的纤维断裂和基体破损,这正是造成材料最终失效无法承载的主要原因。此外,对于复合材料层合板而言,在破坏过程中往往伴随着严重的分层,特别是在弯曲破坏过程中。这是因为,即使复合材料层合板面内受载时,其也会因为处于三维的应力状态下而产生厚度方向应力,更不用说弯曲所带来的剪切应力。而层间是层合板最脆弱的区域,所以这就导致复合材料破坏几乎都伴随着分层。这与本文试验的结果是相符的,不过可以很明显看到,0-TPB组试验件的分层是所有组中最严重,其包含的分层延加载方向扩展,而其他类型的试验件虽然依然存在分层的现象,但严重程度轻,且裂纹长度相对较短。而其中60-TPB组试验件的分层损伤程度最轻,推测这与层间颗粒含量有关,因为根据以往对于层间填充其他物质的研究来看,添加颗粒会有效提高材料的层间性能,如断裂韧性以及层间抗剪切强度等[15-16],所以可能造成分层的减轻。

3.2 载荷响应与强度对比

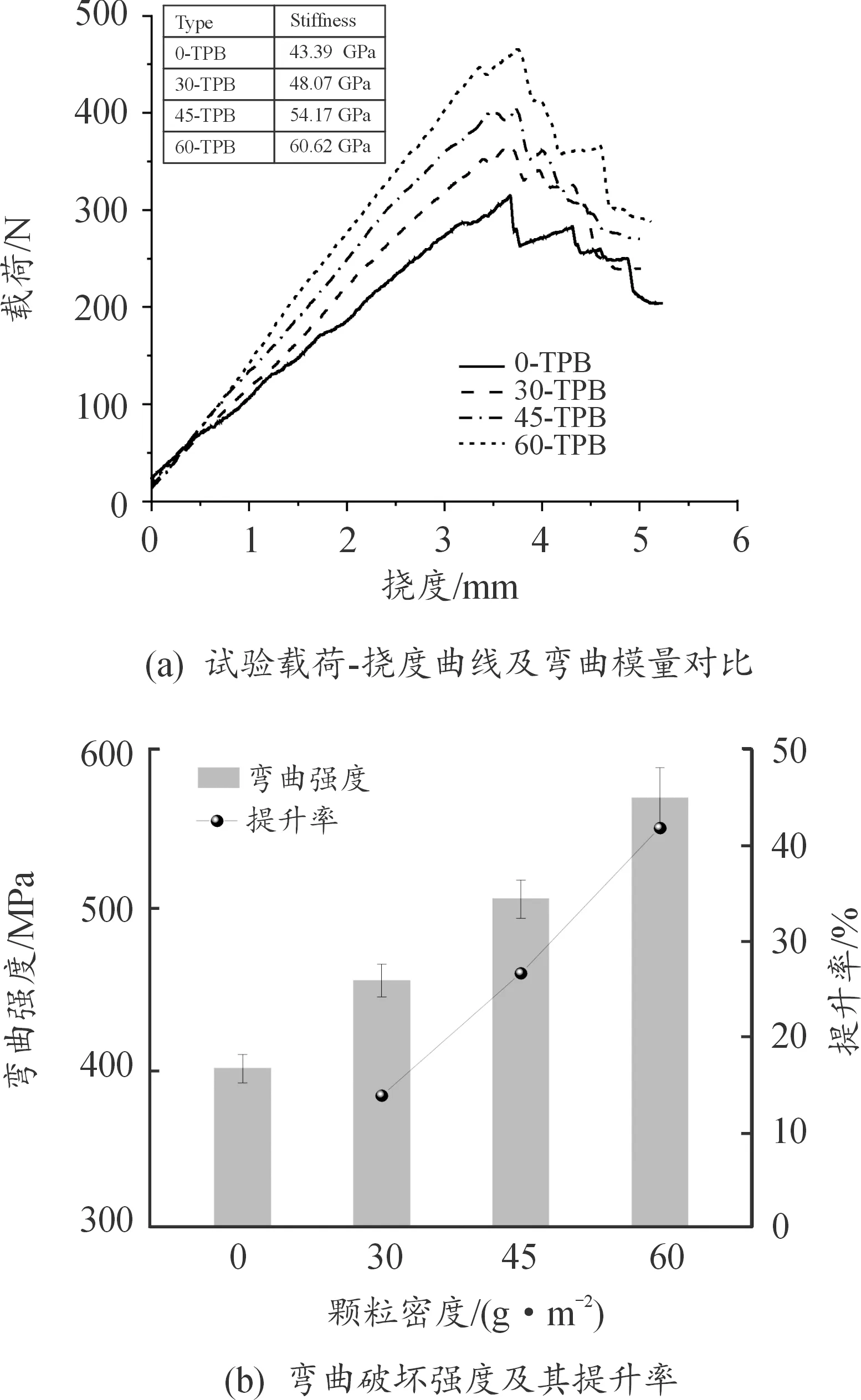

试验测试得到的载荷-挠度曲线以及各类试验件的弯曲模量以及弯曲强度如图4所示,弯曲强度σf计算和弯曲模量Ef的公式由标准给出,表达式为:

图4 三点弯曲试验结果Fig.4 Three-point bending test results

(1)

(2)

式(1)和式(2)中:P为峰值载荷(N);l为跨距长度(mm);b和h分别表示试验件宽度和厚度(mm);ΔP和ΔS则分别表示载荷位移曲线线性段的载荷和位移变化值(mm)。

由图4(a)可以看出,各类试验件在弯曲过程中,首先都会经历较长的线性变形阶段,而在到达极限之前会出现轻微的载荷波动甚至下降,这说明此时材料已经开始损伤,所以整体的刚度发生了变化。而当载荷达到峰值后,会迎来一个非常显著的突降阶段,但这并不会令层合板立刻完全失效而导致载荷降为零,而是会在继续加载过程中随着损伤的不断累积,出现载荷逐渐下降的现象。通过下降段的曲线对比可以看到,在出现损伤后,填充了颗粒的组仍能在较长的一段形变范围内保持载荷高于0-TPB组的极限载荷。

由图4(b)可以看到,当在层间添加一定量的410不锈钢颗粒后,碳纤维层合板的抗弯曲破坏性能有明显的增强。并且,随着层间颗粒含量的提高,其弯曲强度明显提高,当颗粒含量达到60 g/m2时,材料的平均弯曲破坏强度从0-TPB的401.8 MPa提升至569.6 MPa,提升了41.8%。此外,从提升率的变化趋势来看,可以发现其与颗粒含量存在明显的正相关关系,这说明材料强度具备进一步提高的潜力。

同样随着颗粒含量提高的,还有材料的抗弯刚度,因为随着颗粒密度的增大,材料的弯曲模量也在逐渐增加,这说明层间添加颗粒这一方法能够有效提高材料抵抗弯曲变形的能力。

但是,通过对比可以发现,不同试验件在载荷达到峰值时,对应的最大挠度非常接近,根据试验件跨距中点外表面最大应变公式,有:

(3)

式(3)中,δ为跨距中点挠度(mm)。

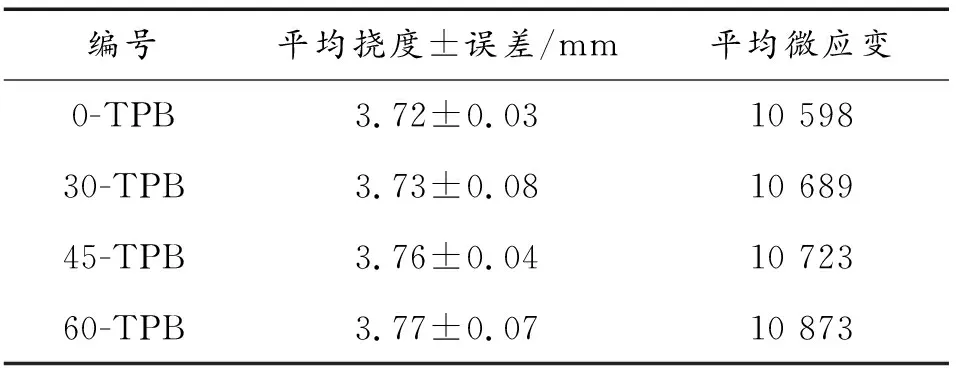

于是得到不同类型的试验件载荷达到极限时外侧的应变,如表2所示。

表2 载荷峰值处应变Table 2 Strain at the peak load

从表2中数据已经可以初步看出,不同组之间在失效应变上差别非常小,为了进一步验证数据之间是否真实存在差别,采用配对样本的T-检验方法对各组数据与0-TPB数据之间进行分析,检验水平α=0.05,得到显著性系数p对比,如表3所示。

表3 T-检验显著性(p)对比Table 3 Significance (p) comparison by T-test

通过T检验发现,试验中各组试验件峰值载荷所对应的应变与无颗粒增强的试样没有明显差别。根据复合材料的应变失效理论分析,可以推测出颗粒的加入并没有很大程度上改变层合板的失效方式,也没有参与到破坏中,起到承载作用并最终破坏的仍然是碳纤维织物以及基体,添加颗粒起到的作用实则是阻碍了材料在受载过程中的形变,也就是在相同载荷下,其挠度下降,从曲线中表现出来就是材料整体刚度增强,这并不代表强度与刚度直接挂钩,而是对于弯曲而言,令材料沿受载方向产生更强的弯曲阻抗。除了本文中提到的方法外,通过阻碍材料结构弯曲变形达到提高其抗弯曲性能的其他思路和可行性也得到了研究和验证[17]。

另外,由于颗粒加入后,材料的密度不可避免地会增加,因此还需要比较增韧前后材料的弯曲比强度(Sσ)和弯曲比模量(SE)变化情况。具体的计算公式为:

(4)

(5)

式(4)和式(5)中,ρ表示的材料的整体密度(g·cm-3)。

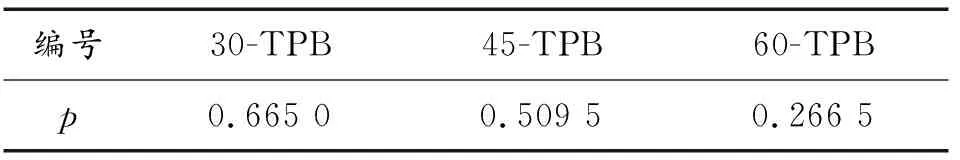

通过计算,可以得到如表4所示的结果。

表4 比强度和比模量Table 4 Specific strength and specific modulus

很明显,虽然随着颗粒密度增加,材料的密度(质量)会逐渐增大,但材料弯曲强度和弯曲模量的提升均比密度提升更加明显,因此材料的比强度和比模量都仍然是逐渐增加的。

3.3 细观结构与增强机理

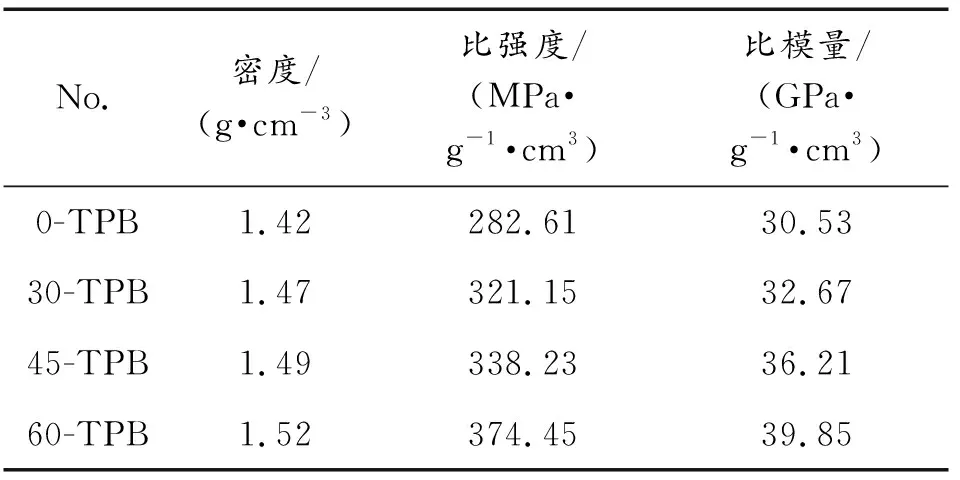

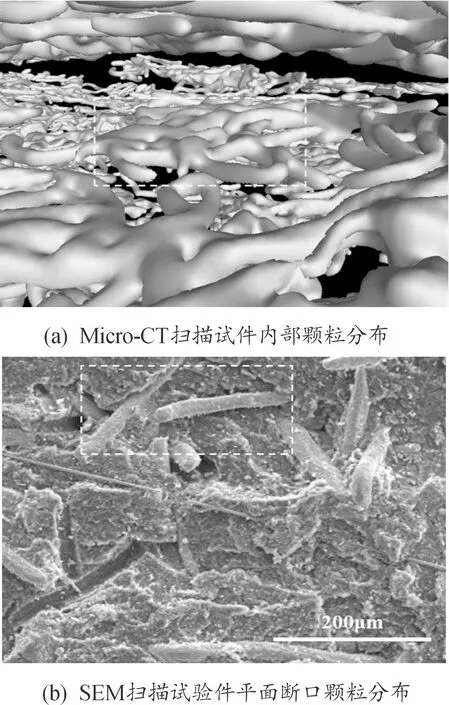

为了进一步研究颗粒对于材料弯曲性能提升机理,分别利用Micro-CT技术以及扫描电子显微镜(SEM)对完好试验件以及将表面剥离后的试样断口进行了观察,从细观角度进行对比与研究,扫描结果如图5所示。

图5 层间细观结构扫描图Fig.5 Scan of interlayer meso structure

通过对内部细观结构的观察,可以看到大量不锈钢颗粒紧密且随机地嵌入到层间树脂中,并且由于成型过程中的压力,大多数颗粒均分布在一个平面内。正是因为这样的结构特征,使得碳纤维层合板的层间形成了一层被颗粒面内增强的复合材料薄层结构,而不锈钢的强度和模量都远远大于环氧树脂,这令该薄层具备了比原本树脂更强的力学性能。等效于在相邻纤维层之间插入了更不易弯折的复合材料薄板。相比原来,弯曲产生的应力会被薄板分担去更多,因此在相同载荷下,碳纤维承受的应变显著减小。

此外,由于颗粒的加入,使层合板的层间剪切强度、层间断裂韧性等层间性能都得到提升,而复合材料分层往往是造成其性能下降的最常见因素,因此防止分层裂纹过早地产生以及阻碍分层范围在失效前进一步扩展都能够提高材料的承载能力。

4 结论

本文制备了一种层间含不锈钢颗粒增韧的碳纤维/环氧复合材料层合板,并通过试验研究了该方法对材料弯曲性能的增强效果与作用机理,得出以下结论:

1) 以湿法手糊成型的方式,可以方便地将颗粒以准确的含量混入层合板层间,并且颗粒会在层间嵌入到基体当中,待基体固化后与其混合形成一层颗粒增强的复合材料薄层,该薄层具有比单纯树脂更高的强度和模量,对增强弯曲性能起到关键作用。

2) 未使用颗粒进行层间增强的碳纤维织物层合板的弯曲强度为399 MPa,而仅以很少量的颗粒就能使层合板的抗弯强度有较大幅的提升,且在一定范围内,颗粒含量越高其抗弯强度也越高。当每层颗粒含量分别为30、45和60 g/m2时,层合板的弯曲破坏强度分别达到了454、506以及569 MPa,相比无颗粒的试验件,分别提升了13.8%、26.6%以及41.8%。

3) 不锈钢颗粒的添加虽然会使材料密度增加,但在颗粒密度为30~60 g/m2,其弯曲比强度和弯曲比模量也始终是随颗粒密度增加而逐渐增大的。

4) 层间添加不锈钢颗粒会对层合板在弯曲过程中的分层起到抑制作用,使其损伤中的分层失效减轻。添加不锈钢颗粒不会使材料的失效应变发生较大改变,但同时实现了材料的抗弯强化,为复合材料的设计与优化提供了新的思路和参考。