顶盖外板后部顶面波浪优化实验性补偿方法研究(上)

文/赵锋,王力,牛恒仁,马翔宇·中国第一汽车集团有限公司

某车型顶盖外板调试件中,其后部顶面波浪严重影响单件表面质量,影响顶盖漆后整车美观度。通过产品造型分析、CAE 分析中应变不足分析、工艺设计中补偿不足分析,明确整形模具型面需要进行工艺补偿。整形模具型面中针对波浪区域对应的下模凸模型面进行大面积实验性补偿试验,压料研合状态合理后,经过实物出件及生产线出件验证,顶盖外板后部实验性型面补偿优化顶面波浪问题的优化效果明显。

顶盖外板后部顶面波浪缺陷在车身覆盖件缺陷中属于一种工艺缺陷,这类波浪缺陷一般出现在靠近棱线区域的整形工艺变化位置。如果这类波浪缺陷范围放大,甚至出现在顶面内部,那就意味着首次成形工艺设计的型面存在补偿不足的现象;如果首次成形模具型面与整形模具型面不一致,还会出现左右对称侧波浪缺陷不一致的现象。本文针对此类问题,从前期工艺设计的回弹补偿分析开始,结合现场模具出件进行对比,通过对整形模具型面中波浪区域对应的下模凸模型面进行大面积实验性补偿试验,进行合理压料控制可以有效优化顶盖外板的后部顶面波浪问题。

顶盖外板后部顶面波浪问题

现象描述

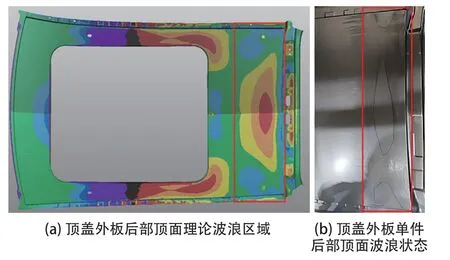

某车型顶盖外板后部顶面存在波浪现象,中部塌陷较大,左右后角波浪对称,具体如图1 所示,对顶盖外板单件表面质量影响较大,同时影响整车漆后的目视效果,属于不可接受状态,因此必须对顶盖外板后部顶面波浪问题进行分析及优化。

图1 顶盖外板后部顶面理论波浪区域及单件后部顶面波浪示意图

原因分析

⑴产品特征分析。

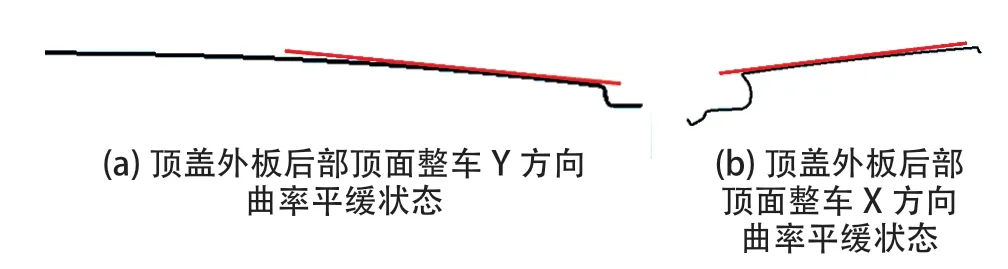

该顶盖外板顶面造型属于整车X 方向与Y 方向曲率略显平缓的造型,如图2 所示,无论是整车X方向还是Y 方向上依据红色直线对比,顶盖外板造型顶面都属于标准的在平展方向平缓的造型。这种平缓的造型设计,后部顶面必然会有由重力引起的塌陷趋势,也会有由回弹引起的棱线高问题的出现,内部聚集性波浪趋势会更加严重。

图2 顶盖外板后部顶面曲率平缓状态示意图

⑵CAE 分析。

1)减薄率分析。

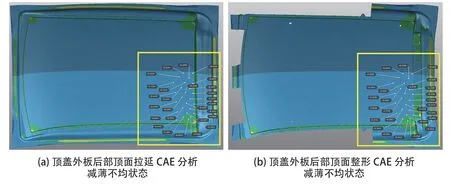

通过造型上的平缓状态分析,后部角部棱线有凸起的趋势,相对的后部角部顶面有塌陷的趋势,如图3 所示,通过CAE 分析,拉延减薄分析中可以清晰地看到后部顶面区域的减薄不均匀,越靠近中部减薄率越小,并且在整形减薄分析中依旧可以看到后部顶面的减薄不均匀状态。

图3 CAE 分析中顶盖外板后部顶面波浪区域对应的减薄不均匀状态示意图

根据以上减薄分析,可以确认减薄不均匀区域属于成形不均匀区域,需要确认CAE 分析中的成形性,是否显现成形不均匀状态。

2)主应力分析。

通过CAE 拉延成形性分析后部顶面区域成形的不均匀状态,角部成形性较好,内部成形性相对差一些,并且在整形成形性分析中依旧可以看到后部顶面成形不均匀状态。

根据以上成形性分析,可以确认成形不均匀区域属于工艺变化中的回弹区域,需要确认CAE 分析中的回弹状态,是否显现后部顶面因弹性恢复而出现不均匀塌陷现象。

3)回弹分析。

如图4 所示,在拉延回弹分析中可以清晰地看到夹持回弹状态下,顶盖外板后部中间区域塌陷明显,塌陷量最大可以达到-1.24mm,属于回弹失控状态,左右后角棱线区域凸起明显,凸起量最大可以达到+0.66mm;还可以清晰地看到整形回弹分析中的夹持回弹状态下,顶盖外板后部中间区域凸起明显,凸起量最小可以达到+0.03mm,属于回弹校正状态,左右后角棱线区域塌陷明显,塌陷量最大可以达到-1.17mm;依据以上分析,实物出件后必然出现顶盖外板后部顶面回弹产生的不均匀塌陷现象,而且会无限接近CAE 的分析结果。

根据以上回弹分析,可以确认:顶盖外板后部中间区域出现重力原因造成的弹性恢复不均匀塌陷状态,顶盖外板左右后角棱线区域出现回弹校正的不均匀塌陷现象,需要确认实物中的回弹状态是否存在顶盖外板后部顶面因整形回弹校正加剧导致的不均匀塌陷现象。

⑶实物状态分析。

前面提到实物中的回弹状态是指拉延工序件整形后的顶面变化,如图5 所示,拉延件后部平缓状态明显,表面无波浪缺陷;整形件中,黄色圆圈内出现严重的不均匀塌陷波浪状态。

根据以上实物状态分析,可以确认顶盖外板整形件后部顶面区域出现不均匀塌陷导致的波浪状态,需要确认工序中的变化状态,是否存在后部顶面因多工序工艺变化而出现不均匀塌陷反复且不稳定的现象。

⑷工序工艺分析。

1)拉延工序。

顶盖外板成形有成熟的固定工艺,如图6 所示,首次成形为拉延成形,并且拉延工艺为浅拉延,鉴于浅拉延成形意味着成形深度要比正常拉延成形深度浅,成形过程短,且进料区域集中在中部及后部工艺补充法兰边区域,直接影响内部成形刚性及后部定型稳定性。

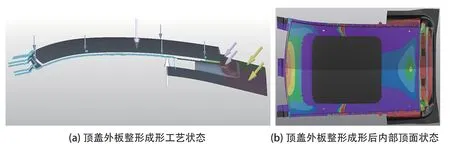

2)整形工序。

二次成形为修边整形成形,并且整形工艺属于后部局部整形,如图7 所示,整形过程中后部棱线出现局部的强变化,直接影响棱线区域附近的顶面变化,这个变化也影响着顶盖外板后部不均匀塌陷的稳定性。

图7 顶盖外板整形成形状态示意图

根据以上分析,可以确认顶盖外板后部顶面区域因成形定型稳定性差,造成出现后部顶面刚性不足的棱线回弹状态;并且由于整形工艺中整形棱线强变形导致后部棱线上翘,引起后部中间区域塌陷聚集状态加重;需要确认模具结构中的模具型面工艺性及功能性状态,是否存在后部顶面因模具型面失控变化而出现不均匀塌陷反复,且不稳定的现象。

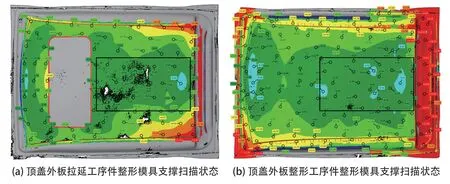

⑸工序件对比分析。

拉延件放在整形凸模上进行夹持状态扫描,扫描后确认后部顶面不均匀塌陷区域状态并提取数据;整形件扫描后确认后部顶面不均匀塌陷区域状态并提取数据;拉延工序件与整形工序件进行后部顶面不均匀塌陷区域变化数据对比,确认工序变化趋势以及变化量,如图8所示。

图8 顶盖外板工序件扫描结果对比示意图

按照其所呈现出的变化,可以看出拉延工序件中部顶面不均匀塌陷轻微,最大塌陷量为-0.19mm;后部顶面不均匀塌陷较为严重,最大塌陷量为-0.61mm;整形工序件中部和后部不均匀塌陷较为严重,中部变化较大,塌陷量增大为-0.35mm,后部塌陷量为-0.61mm。因此想要优化顶盖外板后部顶面不均匀塌陷状态引起的波浪问题,理论上优先考虑优化拉延工序,然后根据优化后的拉延工序的最新状态进行整形工序的塌陷变化确认,根据变化状态进行整形工序优化。但是拉延存在后部左右后角的回弹翘起现象,如果优化拉延模具型面,势必造成角部区域顶面的聚料变化,导致角部顶面塌陷更为严重,这与我们要解决的左右后角波浪的初衷相悖,所以不再考虑优化拉延工序,而是选择优化整形工序。

根据以上工序件的对比分析,可以确认拉延件后部顶面区域相对周边棱线塌陷状态的恶化更为严重,整形件后部顶面区域相对周边棱线塌陷状态的恶化更为严重,需要控制整形内部顶面的变化,更需要控制棱线区域的变化,对于工序件之间的不一致变化需要确认模具符型状态,可以参考以往类似顶盖外板的补偿工艺设计,进行该车型顶盖外板的工艺及结构优化。

通过以上分析,由于平缓的造型设计,顶盖外板后部顶面必然会有由回弹引起的不均匀塌陷趋势;根据CAE 分析中的减薄分析、成形性分析、回弹分析,可以确认后部顶面减薄不均匀区域属于成形不均匀区域,成形不均匀区域属于回弹不均匀区域,回弹区域出现由于重力原因造成弹性恢复的不均匀塌陷状态,所以顶盖外板后部顶面成形不均匀引起不均匀塌陷是存在的;在冲压单件实物状态对比中,拉延件后部平缓表面无波浪缺陷,而整形件出现严重的不均匀塌陷波浪状态,其与工序工艺分析中的变化一致;浅拉延工艺影响的内部成形刚性变弱,直接影响局部整形棱线区域的A 面变化,导致顶盖外板后部不均匀塌陷变化大且不稳定;顶盖外板出件后扫描确认,能够清晰地看出顶盖外板拉延件与整形件存在不均匀塌陷变化,拉延存在后部左右后角的回弹翘起现象,如果优化拉延模具型面势必造成角部区域顶面的聚料变化,导致角部顶面塌陷更为严重,这与我们要解决的左右后角波浪的初衷相悖,所以不考虑拉延工序,而是选择优化整形工序;借鉴以往类似顶盖外板模具型面的实验性补偿试验方法,对文中研究的顶盖外板整形工序模具型面进行实验性补偿试验,需要对压料研合控制,对于实验设备及生产设备分别验证,实验性地提高整形模具型面功能性,对优化顶盖外板后部顶面波浪是直接有效的优化思路。