冲压开卷线堆垛工艺的分析与优化

文/王昌·一汽-大众汽车有限公司佛山分公司

好的汽车从冲压开始,而冲压的首个工艺是开卷落料,其工艺过程是将钢卷经过展开、清洗、校直、切割和堆垛等加工成钢板料垛,在生产过程中有钢板变形、划伤、坑包和脏污等质量问题,其中钢板的变形问题较为突出,针对此类问题,本文对堆垛工艺进行分析,提出了技术和管理两方面的改进方法,经过实际验证,有效地消除了钢板拍打变形的问题。

近年来,国内汽车产业高速发展,车型的推出周期不断缩短,生产节拍不断加快,对整车制造企业形成了巨大的技术压力,特别是开卷落料线,它是汽车生产的第一步工艺,生产出来的板料质量决定了后续生产是否能有序进行。在此背景下,提高落料线的制件质量是提高竞争力的最关键因素。

一汽-大众开卷落料线引进的是德国舒勒自动化的技术,于2013 年建成投产,适用于钢卷和铝卷的开平校直,能生产矩形、梯形、平行四边形和带形状的板料,并进行自动堆垛。生产的制件尺寸覆盖范围非常广:厚度范围是0.5 ~2.5mm,长度范围为300 ~4100mm,宽度600 ~2100mm,制件堆垛最高500mm,单料垛最大23t,目前主流家庭用汽车的成形板件的生产都能满足。

问题的产生

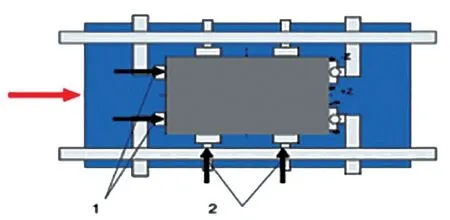

本课题来源于Schuler 开卷落料线的堆垛区域。Schuler 落料线有4 个相同的堆垛工位,实现无缝切换的连续堆垛生产。每个堆垛工位有伺服控制的8 个挡块单元,每两个单元位于同一边,8 个单元实现四边的定位,每个单元都有水平面X、Y 两个方向的定位。其中4 个挡块用于基准的定位,另外四个带有气缸拍打功能,在堆垛过程中促使制件堆垛整齐。挡块的使用数量根据实际工况选择,但前提是要保证制件的堆垛要整齐,既要钢板堆垛整齐没有错层,还要保证没有钢板变形等质量问题。生产过程中,根据板料的尺寸大小和形状,选择单料垛模式或者双料垛模式,如图1 所示。

图1 单工位堆垛和多工位堆垛方式

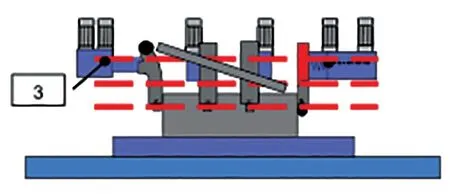

在堆垛过程中,钢板通过电磁力吸附在传输皮带下方,到达预先设定好的位置后,电磁铁断开磁性,钢板受重力落下,落下过程分为平抛运动和垂直落体运动(根据生产工艺要求可实现这两种落下动作),钢板由于面积较大,飘落过程无序,所以存在参差不齐的现象,堆垛存在错层现象,为此设备设计气缸对钢板侧面进行拍打,目的使板料堆垛整齐。根据生产速度设定动作频率,一般是每1 ~3 张板料拍打一次,如图2 所示。

图2 根据生产速度设定动作频率

拍打器(图3)拍打能够避免板料堆垛错层,由于拍打位置是钢板的侧面,钢板的厚度较薄(1mm 左右)拍打会造成钢板侧面变形,钢板的变形长期会影响冲压拉延模具的表面光洁度,影响冲压成形工艺,从而影响冲压零件的产品质量。如何优化拍打导致的钢板变形,是本次课题的目的。

图3 拍打器位置及动作示意

原因分析

经过对拍打气缸控制压力、板料的厚度、拍打气缸的动作行程等可能造成板料变形的因素进行测试,发现以下三个因素会造成板料边缘变形:

⑴拍打的气缸控制气压大小。设备低压空气的供给压力范围是0 ~7.5bar,我们以0.2bar 为跨度标尺进行测试,当气压低于1.8bar 时,拍打器气缸推力过小,拍打气缸无动作,当大于5.2bar 时,气缸推力过大,厚度小于1.2mm 板料边缘都会产生变形,Schuler图纸要求的拍打器压力值2~5bar,目前实际生产使用的是5bar。

⑵板料的厚度。一汽-大众某分厂冲压车间现场生产的板料厚度范围比较广,最薄的板料达0.55mm,最厚的板料达2mm,针对所有厚度的板料进行测试,发现厚度小于0.9mm 的板料,使用4.6bar以上的压力都会产生变形。

⑶拍打气缸的动作行程。拍打气缸的行程主要是由挡块与钢板边缘的距离决定,挡块如果紧贴板料,气缸受压力曲线限制,拍打瞬间的压力不足;挡块距离板料较远,在气缸的全行程末端,由于受到阻尼环的影响,也会造成拍打力不足,拍打力不足会导致板料的倾斜错层,同时由于错层,拍打单张板料也会造成钢板变形。图4 为拍打不到位,板料边缘参差不齐。图5 为距离过小,板料变形甚至倾斜。

图4 板料边缘参差不齐

图5 板料变形甚至倾斜

综上所述:⑴拍打器行程大小的设置不合理导致变形;⑵薄板料使用较小的拍打力也容易变形;⑶使用较高的拍打气压也导致变形,其中的核心是拍打气缸,找出应对不同板料的气缸最佳的控制压力和有效行程,是解决制件板料边缘变形的根本途径。

研究气缸性能参数发现,现场使用的气缸最大行程为100mm,随着行程的增加,负载力会随行程的增加而下降。生产现场很多产品参数里的挡块行程很多小于20mm 或者大于80mm,这都不是挡块动作的最佳负载行程。要想解决现场板料变形问题,需要大量的现场测试,在气缸的100mm 行程里面找出最优段的负载力、行程和最佳行程范围的控制气压压力。

措施实施

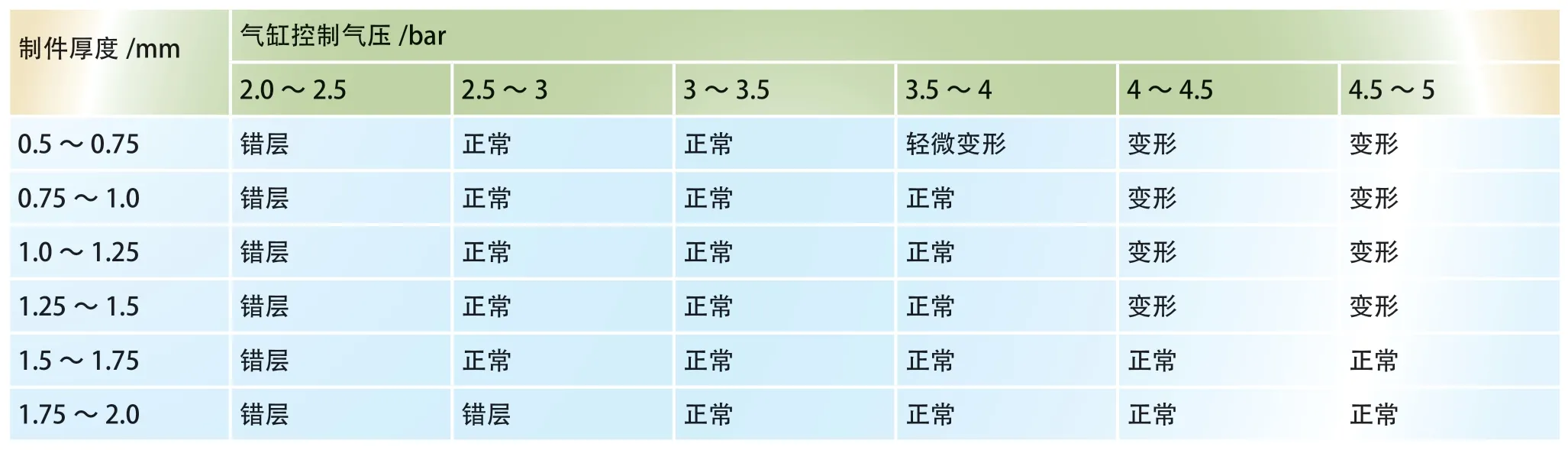

针对板料厚度和挡块行程设定问题,行程的设定要满足板料能落到挡块之间,而且拍打要整齐,采用分区间测试的方法,现场生产的板料厚度最小的0.5mm,最大的达到2mm,采用0.25mm 的间距进行测试。针对气缸的控制压力和板料厚度,根据现场的低压空气压力,在2 ~5bar 之间以0.5bar 为区间进行测试。

经过测试,得到不同厚度制件的挡块最佳行程:0.5 ~2mm 板料的最佳行程应该设置在20 ~40mm之间,见表1;不同厚度的制件对应的气缸控制压力选择:0.5 ~2mm 板料的最佳控制气压应该在2.5 ~4bar 之间,见表2,同时改造原有设备的气路,增加比例阀组,增加控制程序,将固定的拍打气压优化成根据不同零件自动调节自适应的拍打气压。

表1 0.5 ~2mm 板料的最佳行程

表2 0.5 ~2mm 板料的最佳控制气压

结束语

根据板料的厚度、挡块的行程和拍打器控制压力的测试,形成数据设定表,见表3。通过对开卷落料线出现钢板边缘变形问题的分析测试,优化了原厂宽泛的图纸标准,得到了挡块的最佳工作行程和拍打气压,通过增加硬件和优化软件,实现了拍打行程的最优和拍打气压的自适应控制,在同类型生产线有较好的推广意义。通过挡块行程和气缸控制压力设置规范化,消除了落料线堆垛参数设置不合理导致的钢板变形的问题,使产品质量得到了进一步的优化和保证。

表3 挡块行程的参数设定