冲压行业模具款型智能切换技术设计应用

文/马杰,贾志乐,李志湖·江铃汽车股份有限公司

在冲压分离工艺上经常需要借助辅助机构以达到稳定性、提升效率或缩短产品工序的目的,而自动化气动机构是最常用的一种辅助方式,主要用于冲头的切换,可在同一套模具设置两个甚至多个气动切换机构,以实现一组模具生产多种款型的产品。

自动化气源分下模气源和上模气源两种方式。下模气源可利用压机底座预留的气源接口进行使用,且在非生产时间就可以将工装安装就位。传统的上模是没有预留气源接入口,只能在生产时间将气源接入,对生产效率存在影响,随着技术的进步以及人们对自动化的需求,上模气源也在朝着自动化的方面改善。

目前行业应用自动化上模气源都是在滑块上开孔,模具在加工的时候按照设备预留位置和要求进行加工,这种结构虽然解决了上模气源在生产时间接入的问题,但是有三个弊端:一是只能是新设备、新模具开发时设计好后期才能够使用,旧设备、旧模具无法改造;二是模具加工量大,制造成本增加;三是只有气源信号没有电信号,无法监控状态的正确与否,安全性较差。针对以上三个弊端,需要重新设计一种切换技术来满足自动化需求。

总体思路

模具的款型切换中是将气源作为动力输出装置,通过人工介入来完成切换调整。由于模具的设计理念、尺寸形状及安全原因,造成传统的机械结构设计无法满足自动化切换的需求。

主要面临以下难点:⑴如何使动力源的设置安全可靠并具有高度的柔性化,即动力源设置位置安全可靠,同时满足几十组大小不同模具的切换成为机械设计难点问题。⑵自动化设备运行过程中的安全信号实时检测,如何在模具和压机两个独立部件中建立信号连接及传输,成为自动化控制的难点问题。⑶不同款型的切换意味着产品配方的差异,如何在不整线切换配方的情况下实现产品配方修改,成为实际操作的另一大难题。

技术方案

动力源的设计

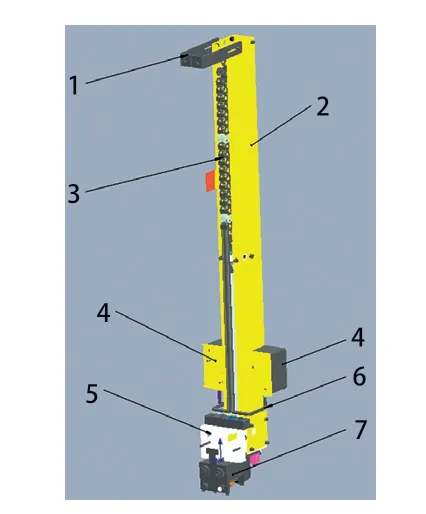

运用设备夹紧器位置,在上模夹紧器处设计自走式动力源来驱动模具款型切换,当切换时压机侧气源装置通过自身移动与模具侧贴合,实现气源传输,替代了原先人工进入设备插拔气管的传输方式,并能实现柔性化满足不同尺寸模具需求。整体安装示意图如图1 所示。

图1 整体安装示意图

该装置自身主要结构有7 块:⑴安装支架;⑵防护外壳及安装面板;⑶气管电缆拖链;⑷电气接线盒;⑸限位挡块;⑹气管、线缆;⑺接口(气源、电源及电信号),如图2 所示。

图2 整体结构设计图

自动化设备运行过程中的安全信号实时检测

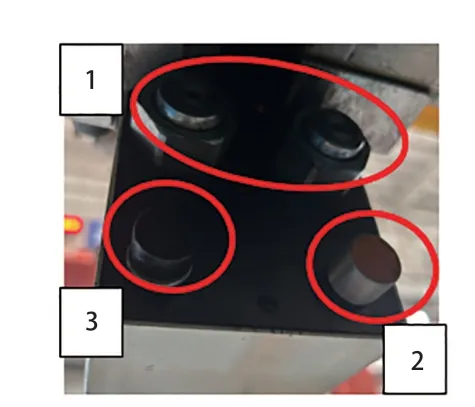

电气原理主要分为三部分:第一部分是通过控制电磁阀来控制上模气源拖链装置(图2 中位置3)前进后退的动作。第二部分是装置接口(图2 中位置7)的位置检测,判断是否到位,详见图3 位置2。第三部分是装置接口(图2 中位置7)接收模具上气缸位置检测的信号,进行自诊断,防止气缸位置不正确而导致的生产风险,在该部位A7 线首次使用B-PLUS无线感应接头技术,通过压机侧供电,经感应接头后为模具侧快换机构检测开关提供12V以下控制电流。从而保证了在生产过程中,设备对于模具状态的有效监控,详见图3 位置3。

图3 设备端接口

配方参数差异化调取应用操作

冲压生产的配方参数具有唯一性,即一组模具对应唯一生产配方,如何在同一配方内快速实现参数切换,成为问题核心。我们对压机进行区域划分,标准化气源端口,并采用二进制算法来实现参数选择唯一性,并与设备端进行联锁,实现一键快速切换,如图4 所示。

图4 上模传感器检测界面

结束语

通过自走式气动装置开发运用,实现气源自动传输,替代了原先人工插拔气管的传输方式,缩短了自动化生产线模具款型切换的时间。在机械机构满足使用要求的情况下,加入了B-PLUS 无线感应电流技术,通过压机侧供电,通过感应电流识别气动切换机构气缸磁环的位置,保证切换气缸工作到位、模具款型切换不出问题。同时该项技术可以实现对旧设备旧模具进行改造,并可以使整个工厂和模具的上模气源标准化,适用范围广,适用于所有汽车冲压设备和冲压模具设计。