高港枢纽水工建筑物伸缩缝修复工艺浅析

蔡振宇 黄蔚 陈擎环 吴鹏鹏 干佳馨 江苏省泰州引江河管理处

1.工程概况

南水北调东线工程是畅通南北经济循环的生命线,泰州引江河高港枢纽作为南水北调工程的引江口门,具有引水、排涝、挡洪、通航等多种功能,高港枢纽工程设施包括泵站、节制闸、调度闸、送水闸、110kV专用变电所,此次伸缩缝修复范围包括节制闸、调度闸、送水闸范围内的伸缩缝。

2.存在问题

工程自1999年投运以来已有20多年,伸缩缝老化衍生出的问题,翼墙和底板间伸缩缝变形,不仅对结构本身产生不良影响,还会对整个水工建筑物产生直接的危害,造成水沿缝渗漏,造成水工建筑物的损坏,有三个主要因素。

2.1 材料老化

部分翼墙分缝处的填缝材料为柏油板材,长时间暴露在空气中,经过多年太阳光紫外线照射、水分侵入和气温的冷热交替,出现老化现象。逐渐硬化、变脆开裂,变形能力发生不可逆变化,不能发挥其原有的封堵作用,影响水工建筑物的整体耐久性。

2.2 沉降错缝

部分翼墙由于热胀冷缩、墙后土压力和不均匀沉降等因素的影响,造成水闸部分翼墙倾斜错缝明显,且缝隙两侧表面混凝土剥落、渗水。

2.3 漏水渗水

高港闸站工程位置临近长江,尤其下游长江水位受潮汐影响涨高,下游与上游存在一定的水头差后,因底板间伸缩缝缝墩止水失效,在节制闸闸门关闭时,下游接伸缩缝处漏水,长期渗漏易造成水土流失和水工建筑物不稳定。

3.修复材料选择

高港枢纽水工建筑物伸缩缝修复主要选用一种水溶性聚氨酯堵漏剂,水溶性聚氨酯堵漏剂材料是一种单组分、低粘度、亲水型灌浆材料,具有延伸性好,耐老化,耐热,耐水,环保等特点,与水泥、金属等材料具有很强的吸附力,能快速高效的防渗堵漏。在裂缝中与水发生反应,迅速乳化,快速凝结形成胶体,形成膨化、连续的伸缩缝填充材料,固结体具有弹性,且遇水可以二次膨胀,具有止水的功效。

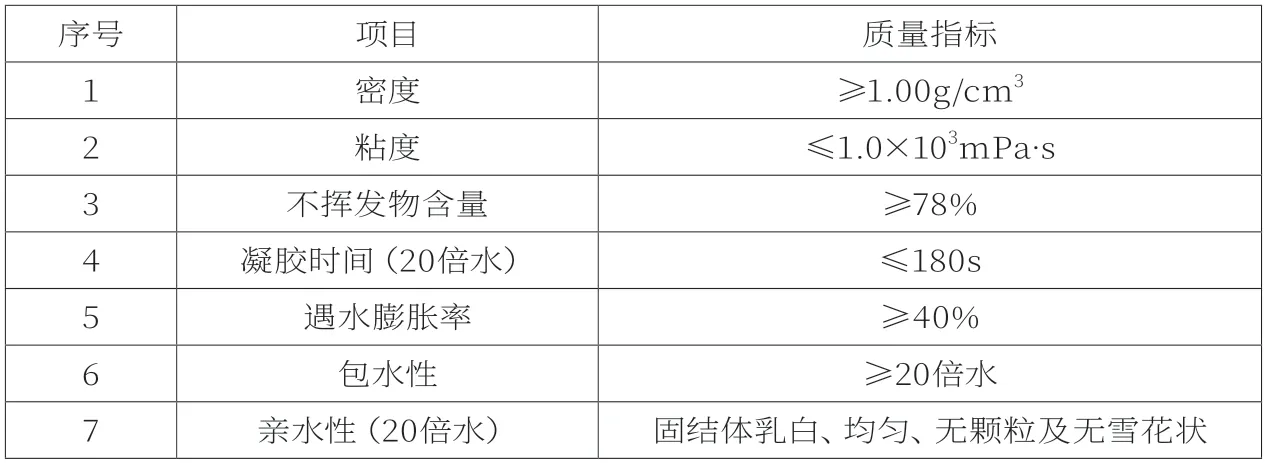

水溶性聚氨酯灌浆材料的性能指标,主要通过密度、粘度、凝胶时间、包水性、亲水性、遇水膨胀率来体现。

因为高港枢纽临近长江,受涨潮落潮影响,水位变化很快,聚氨酯灌浆材料在伸缩缝内流通,大部分的水溶性聚氨酯堵漏剂材料不能最大完全发泡,只是存留于伸缩缝间隙中。

因此遇水膨胀率在本次修复中是最为关键的指标,体积膨胀的百分数,指水溶性聚氨酯堵漏剂材料固结后,在规定时间内,固结体再次吸水后体积膨胀的能力[1],体现的是材料在伸缩缝中张开后仍具有较好的止水效果,遇水膨胀率越高标识材料的止水能力越强,在注浆过程中,水溶性聚氨酯堵漏剂材料在流通到伸缩缝内的各个部位后固结成弹性聚氨酯固体,在长江潮位上涨后,固结的水溶性聚氨酯堵漏剂材料接触到水,再次发生膨胀,达到膨胀弹性止水和以水止水的双重目的。

水溶性聚氨酯堵漏剂材料与水的配比不同时,形成的固结体的强度是不同的,伸缩缝修复效果也是不同的,因此,需要探索出水溶性聚氨酯堵漏剂材料与水的合理配比,可以达到提升闸站伸缩缝修复项目施工质量的目的。

经现场多次试验,水溶性聚氨酯堵漏剂材料与水的配比5:1和2:1时,发泡较小,部分水溶性聚氨酯堵漏剂材料不完全发泡。水溶性聚氨酯堵漏剂材料与水的配比1:1时,发泡较好,固结体完整且具有高弹性。水溶性聚氨酯堵漏剂材料与水的配比1:2和1:5时,发泡较差,固结体内有空洞,呈海绵状,不具有高弹性。因此,施工过程中,采用水溶性聚氨酯堵漏剂材料与水的配比采用1:1的比例,在翼墙伸缩缝顶部进行封堵,保证固结体的发泡程度和弹性的同时,能够快速封堵伸缩缝顶部。

表1 水溶性聚氨酯灌浆材料质量指标

4.修复工艺

因温度对于水溶性聚氨酯堵漏剂材料的影响较小,故选择枯水期或者潮位较低的汛后时间段进行施工,保证施工的效果,同时避开闸站引水时间,最大程度减少施工对工程运行的影响。

4.1 修复伸缩缝类型

按照需修复的伸缩缝类型,可分为两大类型,采取针对性修复工艺,对伸缩缝进行填充,并且将流水进行堵截,可以有效降低渗透性,减少渗透量,提高抗渗能力,提高混凝土的力学强度,并且进一步恢复混凝土的基本结构[2],保障伸缩缝修复工艺质效。

第一种类型为常规水面以上伸缩缝、错缝处理,使用注浆针注入水溶性聚氨酯堵漏剂材料,达到水工建筑物整体美化的目的。

第二种类型为底板间伸缩缝渗漏处理,需要骑缝钻孔,再进行化学灌浆,使得水溶性聚氨酯堵漏剂材料填充至需修复的伸缩缝内部,切断水流通道达到阻水堵漏的目的。

4.2 修复流程

针对不同类型的伸缩缝问题,需采取不同的修复流程。

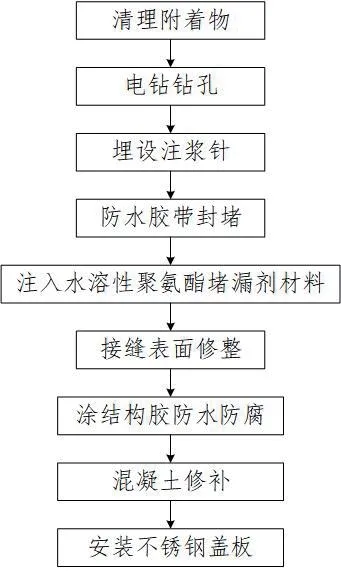

常规水面以上伸缩缝、错缝处理流程见图1。

图1 常规水面以上伸缩缝、错缝处理流程图

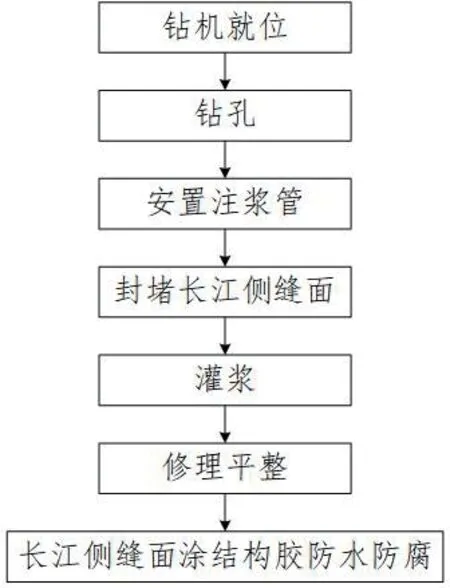

底板间伸缩缝渗漏处理流程见图2。

图2 底板间伸缩缝渗漏处理流程图

4.3 水面以上常规伸缩缝、错缝处理具体步骤

(1)清理附着物:清除接缝两侧翼墙端表面已松动或碳化严重的混凝土及表面附着物,使得伸缩缝充分暴露,再将接缝内已经老化的填料从上至下一一清理,清理后用刷子刷扫,确保干净、干燥。

(2)电钻钻孔:用电钻紧靠翼墙临水侧一端于接缝呈45°间隔钻孔,间隔300mm,交错布置在伸缩缝左右,钻孔深度控制在翼墙厚度的约三分之二,钻孔穿透接缝,而不是与混凝土表面垂直。

(3)埋设注浆针:注浆针是利用环压紧固的原理,防止浆液在高压推挤的情况下倒喷,选择合适长度的注浆针头埋设并固定在钻孔中,确保注浆针与钻孔紧密接触,保证注浆针头打入需要修复的翼墙水面以上伸缩缝内。

(4)防水胶带封堵:使用强力防水胶带封堵翼墙临水侧和背水侧,翼墙伸缩缝四周和底部形成包围空间,有利于后期注入水溶性聚氨酯堵漏剂材料和水,能够有效发泡,保证灌浆材料不渗漏、流失。

(5)注入水溶性聚氨酯堵漏剂材料:通过小型高压注浆泵,自下而上向接缝内注入水溶性聚氨酯堵漏剂材料。对填缝剂注射不到的地方,可适当增加钻孔,加密注浆。翼墙顶部注浆时,采用水和水溶性聚氨酯堵漏剂材料混合,按照1:1的比例,持续从孔口向孔内打水,使得水面以上注入水溶性聚氨酯堵漏剂材料充分发泡,填满整个翼墙伸缩缝内部,达到较好的施工效果。

(6)接缝表面修整:接缝注浆填满后,已发泡的水溶性聚氨酯灌浆材料表面不规则、不平整的形状,需要对接缝处的填缝剂表面进行铲修,修整过程中控制力度和方向,使得接缝处平整。

(7)涂结构胶防水防腐:沿缝涂上结构胶,附着在水溶性聚氨酯表面,起到防水、防腐的密封作用,并且能够形成明显伸缩缝标识。

(8)混凝土修补:凿除水面以上接缝两侧各200mm范围内混凝土表面附着物,除去松动混凝土的凹陷表面,采用丙乳砂浆补平去除松动混凝土的凹陷表面,并用腻子把清除范围内的翼墙表面刮平、晾干。

(9)安装不锈钢盖板:伸缩缝表面需加封不锈钢盖板,盖板与混凝土之间固定严实,不锈钢盖板高度需根据最低水位和翼墙高度确定,根据工程实际情况,在最低水位基础上,往水下延伸200~500mm,伸缩缝顶部不锈钢盖板与混凝土之间的间隙用结构胶封堵。

4.4 底板间伸缩缝渗漏处理具体步骤

(1)钻机就位:将钻机移至钻孔位置,对准孔位用水平尺掌握机台水平,立轴垂直、垫牢机架、钻机的垂直度满足精度要求,经技术人员检测合格后方可开钻,保证钻孔孔位、钻孔垂直度满足设计要求。

(2)钻孔:伸缩缝顶部布置2个钻孔,孔径11cm,钻孔深度至水平紫铜片止水向上留足安全距离(20cm以上),此次施工的钻孔深度为12.8m,垂直度控制在千分之二以内,钻孔过程中,观察钻孔内钻出物的组成结构,一般两侧为半圆混凝土,中间为伸缩缝内原有沥青,保障后期灌浆至伸缩缝内,钻孔后需进行清孔,并使用管道内窥镜查看孔内水上部分及水下部分情况,管道内窥镜要缓慢、平稳地放入成孔内,避免孔内水体浑浊,方便确认孔位、孔壁情况。

(3)安置注浆管:采用灌浆泵,通过高压注浆软管与下设在孔内的注浆钢管连接,先将导管下至钻孔底部,上部用橡胶止水塞封堵,并自下而上压力灌注,将水溶性聚氨酯堵漏剂材料注入孔内进行堵漏。

(4)封堵长江侧缝面:灌浆前,将底板间伸缩缝长江侧先用水溶性聚氨酯发泡剂进行填充,使得闸墩缝之间被聚氨酯发泡剂充分堵住,表面用强力防水胶带封堵,形成发泡空间,有效减少化灌浆液流失和避免造成环境污染。

(5)灌浆:灌浆过程分为水下段和水面以上段,在灌注水下段时,灌入水溶性聚氨酯堵漏剂材料,灌浆过程中,按照固定地频次搅动灌浆导管,每隔20s左右,上提和搅动注浆管,每次上提高度约为200mm左右,孔内水体逐渐浑浊,水溶性聚氨酯堵漏剂材料不断发泡凝固,灌浆过程中根据实际情况调整灌浆压力。水面以上段灌浆过程中,按照1:1的比例,不断从孔口向孔内打水,使得水面以上注入的化灌材料较好的发泡膨化,同时控制好灌浆速度,保证水溶性聚氨酯堵漏剂材料充分发泡的同时,又能保证水溶性聚氨酯堵漏剂材料的延伸性,达到渗缝堵漏的效果,直至灌满灌实钻孔及缝隙。

(6)修理平整:接缝注浆填满后,已发泡的水溶性聚氨酯灌浆材料表面不规则、不平整的形状,需要对接缝处的填缝剂表面进行铲修,修整过程中控制力度和方向,使得接缝处平整。

(7)长江侧缝面涂结构胶防水防腐:接缝注浆完成后,将接缝处的填缝剂表面铲修平整,延伸缩缝表面涂上结构胶,起到防水、防腐的密封作用。

5.结语

水闸的安全运行是工程抢潮引水、防洪度汛、发挥工程效益的关键,水工建筑物的完整、稳定是工程运行的基础条件,本次使用水溶性聚氨酯堵漏剂对高港枢纽水工建筑物伸缩缝进行修复取得了良好的效果,具有简单、快速、有效等优点,不仅能起到防渗堵漏的作用,同时还能加固水工建筑物,提升水工建筑物的稳定性和安全性,延长水工建筑物的使用寿命。在水工建筑物日常管理中,应加强工程日常检查、定期检查和维修养护,并采取切实有效的措施解决工程安全隐患,确保工程安全、高效、稳定运行。