某新型深远海救助船深水多波束系统基座制作及安装

邹庆国 刘鹤 余青海 马辉

摘 要:深海多波束测深系统是海洋工程中的一个重要声学装备,安装在船体底部平滑区域或船底海水相连的密封筒体,用于海底的地形勘查工作。本文结合某新型深远海救助船多波束系统安装工程,从基座高精度安装需求,以及基座制造、加工、現场安装对多波束系统基座进行设计,保障了该救助船项目的顺利施工安装。本文可为类似设备在海洋船舶及海工平台设计安装提供参考。

关键词:救助船;换能器阵列基座;精度控制;安装定位

中图分类号:U664.4 文献标识码:A

Manufacturing and Installation Research on Deep-sea Multi-beam Bathymetry System Foundation of New Deep Ocean Salvage Vessel

Zou Qingguo, Liu He, Yu Qinghai, Ma Hui

( China Merchants Heavy Industry (Shenzhen) co., Ltd., Shenzhen 518054 )

Abstract: Deep-sea multi-beam bathymetry system is an important acoustic equipment in ocean engineering. It is a sealed cylinder installed in the smooth area at the bottom of a ship or connected with seawater at the bottom of a ship, and is used for topographic exploration of the entire ocean floor. In this paper, based on the multi-beam system installation project of a new far-reaching sea rescue ship, the multi-beam system base is designed from the perspective of high-precision installation requirements of the base, manufacturing, processing and on-site installation of the base, which ensures the smooth construction and installation of the rescue ship project. This paper provides installation guidance for the design and installation of other similar equipment in offshore ships and offshore engineering platforms.

Key words: Salvage vessel; Multi-beam base; Precision control; Positioning and installation.

深海多波束测深系统是海洋工程中的一个重要声学装备,该系统由船底换能器阵列发射声波信号,声波信号传播到达海底后被反射回来并转化为电信号,再通过声呐处理装置实时监测并记录海底位置及其他特征信息,可以用来测量海底地形和地貌检测,迅速、精准地获得大面积3D海底起伏形态,为海洋地形地貌勘测提供了一种行之有效的方法。

常规的单波束测深系统,每一次测量仅得到船竖向的海底测量数据;而多波束探测系统,可以得到覆盖多个区域内的测量数据,从而达到从点—线过渡至线—面的跨越。某新型深远海救助船搭载先进的深海多波束系统,可完成11000 m深海底地形地貌测绘,具备较强的水下作业能力,完全满足我国未来深远海应急救援抢险保障的需求。

1 换能器阵列

深海多波束系统核心部件换能器阵列,安装在船体底部前端,即靠近船艏的层流区域。该区域水流相对平缓,可减少船舶航行对探测波束的影响。

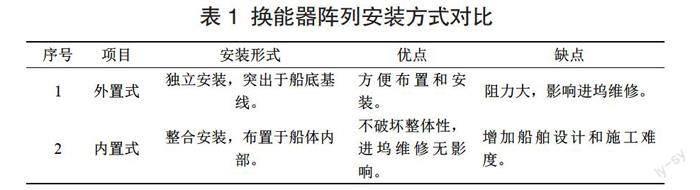

换能器阵列,分为外置式和内置式两种,如表1所列。

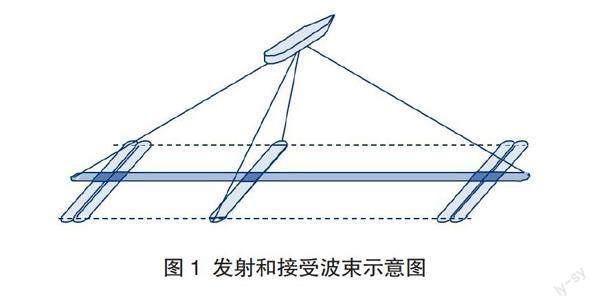

深海多波束系统的发射换能器阵列(简称TX)和接收换能器阵列(简称RX)相互垂直,呈T字型布置。TX布置靠前,平行于船舯线;RX 布置靠后,垂直于船舯线,如图1所示。TX和RX含有许多个多波束组,各个组件都自带安装辅助支架,多波束组则由自带安装支架固定在基座上。

2 换能器阵列安装精度要求

某新型深远海救助船的换能器阵列采用内置式安装,整体外形尺寸大,结构复杂。换能器阵列的安装精度,直接影响深海多波束系统的性能,对安装精度要求非常高。如果基座采用分片制作焊接于船体分段腔体的船底板上,仅通过焊接工艺很难保证基座的水平度要求,通常做法只能通过在基座与安装支架间增加安装垫片来逐个调平;本项目基座外形尺寸大,安装支架数量多,导致钢垫的数量多且垫块厚度也不一致,需多次反复调整校平,安装施工难度大、耗时长,需研究新的满足精度要求的基座制造和安装方案。

多波束TX、RX基座都是箱形结构,其结构包括框架、侧板、底板、顶板、固定肘板、封围板以及临时吊耳等。两个基座设计时,互相垂直构成 T 字形撬块,下水前安装在船艏底部空腔内。其中, TX 基座外形尺寸较大:长×宽×高=8000 mm×1000 mm×350 mm; RX基座外形尺寸较小:长×宽×高=700 mm×3800 mm×300 mm。

为保障多波束系统在海底获得精准度更高的三维微地貌地形图,在换能器阵列基座安装中需要达到更高的精度要求,具体包括以下几个方面:

(1)基座底板与船底外板的高度差≤2 mm;

(2)TX 基座框架与船底板下表面的整体平面度差≤2 mm;

(3)TX 基座框架纵向中心线与船舯线差≤2 mm;

(4)RX 基座框架与船底板下表面的整体平面度差≤1 mm;

(5)RX 基座框架横向中心线与船底肋位基准线差为±2 mm;

(6)RX 基座框架横向中心线与 TX 基座框架的纵向中心线夹角差为 90°±0.7°;

(7)在基座与底板上,任意螺栓孔之间的距离小于±0.8 mm。

3 换能器阵列基座制作

为保证换能器阵列基座的安装精度,尽量减小基座构件焊接的变形量以及基座在船底分段上安装的焊接工作量,同时根据船厂现有的机加工设备允许最大宽度尺寸,将换能器阵列基座从船底分段中单独划出两个单元,此两单元在车间内场整体制作。

(1)基座制作总体方案

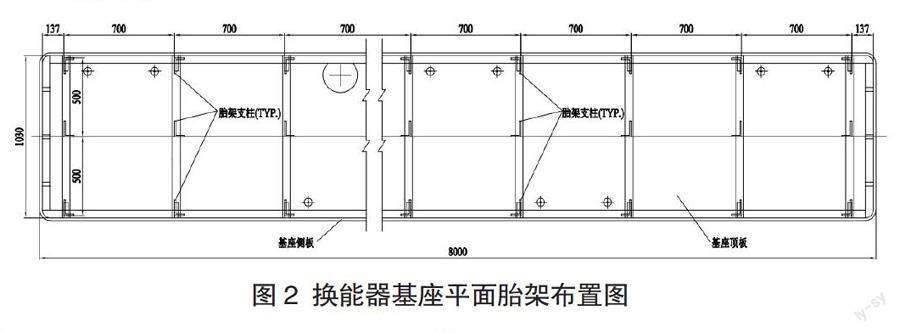

换能器阵列基座的两个单元,分别在胎架上进行整体组装制作,焊接报检完成后送至机加工车间,在铣床上依次完成粗、精加工;为保证换能器阵列基座的高精度安装要求,以换能器阵列基座顶板为基准面在2D平面立柱胎架上反造制作;为避免基座过长在焊接过程中收缩弯曲变形,采用角钢或槽钢式胎架;在基座长度方向加入5 mm的反向變形量。换能器阵列基座平面胎架布置图,如图2所示;建造示意图,如图3所示。

(2)基座下料

基座框架和底板下表面必须进行平面加工和螺丝攻牙,在毛坯零件下料时考虑加工余量,其余量加放要求见图4所示。

(3)基座焊接

为尽可能减小基座的焊接收缩变形量,制定专门的基座焊接工序指导文件:首先处理基座框架结构的对接缝,接着处理基座顶板与侧板间的角焊缝,最后处理加强筋板与底板间的角焊缝,整个焊接过程中始终采用小电流、双数焊工从中间向两端退焊或跳焊对称施焊。

(4)基座精度测量及保护

换能器阵列基座制作完成后,先对基座焊接的焊缝进行应力消除处理,释放基座焊接处的残余应力,然后松开固定胎架对基座制作精度进行测量;精度测量完成后,根据测量的数据对精度超差部位进行火工校正,然后再次进行二次精度复测,直至基座的制作精度满足其基座的加工要求;最后在基座上安装临时的假框架,以防基座在吊装转运及安装过程中发生扭曲变形。

4 换能器阵列基座机加工

换能器阵列基座的框架和下底板的结构凹凸高度偏差精度要求极高,并且换能器阵列基座的框架、下部底板螺纹孔数量众多。基座在平面立柱胎架上制作完成后,将整个基座框架翻身运至机加工车间进行现场机加工及攻螺纹孔,完成后回装基座支架工装及临时假框架,基座支架工装及假框架与基座采用螺栓连接,从而减小基座变形。

5 换能器阵列基座定位安装

换能器阵列基座完成机加工、回装基座支架工装及临时假框架后,用液压平板拖车运至船底分段所在的建造场地。由于船底分段整体采取正造方式建造,换能器阵列基座的两个单元分别在船底分段外底板单元中翻身安装,待换能器阵列基座点焊定位完成后,再焊接换能器阵列基座与船底分段内底板单元的焊缝;外底板单元翻身前、后均需对换能器阵列基座安装精度复核确认。

(1)换能器阵列基座定位基准线的勘划

换能器阵列基座机加工完成后,在基座两端标记出TX基座纵向中心线及RX基座横向中心线,并在船底分段外底板标记出船底中心线及船底肋位基准线,如图5所示。上述标记基准线勘划后,向品质部、船东、船检等相关方报验,检验合格后用洋冲打出永久标识。

(2)换能器阵列基座定位要求

在船底分段外底板单元上胎架后,先定位TX基座,然后定位RX基座,最后进行TX基座/RX基座整体定位,要求RX基座横向中心线与TX基座的纵向中心线夹角偏差为90°±0.7°。

① 基座横向定位:以船底分段外底板单元肋位基准线为定位基准,要求RX基座横向中心线与船底肋位基准线平行,允许偏差为±2 mm;

② 基座纵向定位:以船底分段外底板单元纵向中心线为定位基准,要求TX基座纵向中心线与船底纵向中心线平行,允许偏差≤2 mm;

③ 基座水平定位:以船底分段外底板单元为定位基准,进行基座底板水平高度定位,要求基座底板下端面与船底外板外表面允许高度偏差≤2 mm。

6 换能器阵列基座焊接

换能器阵列基座与船底分段点焊定位完成后,后续焊接过程要求高,既要保证焊接质量,又要减少焊接对基座变形的影响,需要制定科学严谨的焊接工艺规程,确定合理的顺序施工:首先处理基座侧板与船体底板结构的角焊缝,然后处理基座顶板与船体结构的对口焊缝;整个焊接过程中始终采用小电流、双数焊工从中间向两端退焊或跳焊对称施焊;基座在施焊时随时对基座的凹凸高度偏差、螺纹孔进行监控数据,发现测量数据超差应立即停工,查明原因,重新调整施工工艺方案方可继续施工,避免精度恶化。

7 换能器支架及换能器安装

船底分段采取整体正造搭建方式完成后,需对换能器阵列基座安装精度再次复核测量,若复核测量精度不满足要求,在超差位置通过增加铜垫片的方式重新调整,采用双数焊工小电流对称施焊,且采用从中间向两端退焊或跳焊的方法保证施工平面度要求;精度满足要求后,对换能器阵列基座机加工面及全部螺栓孔进行有效防腐蚀保护处理,随后船底分段完成打砂及涂装油漆等工作;而后船底分段与其他分段在船台合拢并完成合拢对接,焊接过程中需时时监控换能器阵列基座要求的精度是否超差。

多波束换能器支架及换能器安装需要在服务工程师指导下完成,并把所有紧固螺栓按照厂家推荐值完成扭力报检合格。

8 结束语

本文针对某新型深远海救助船深水多波束系统发射及接收换能器基座制作、加工及现场安装三个方面开展研究,编制一套完整的多波束系统底座工序工法指导文件,解决了传统方法带来的换能器阵列基座精度难以保证、安装效率低等问题。

通过上述研究,有力保障了某新型深远海救助船项目的施工周期及精度控制要求,顺利完成校验报检工作,相关成果为以后相类似的海洋船舶及平台提供参考。

参考文献

[1]胡社来,秦启虎,颜芳,郭宁,彭耀.某综合调查船声学换能器安装工

艺[J].船海工程.2011,40(1).

[2]张海涛,唐秋华,周兴华,丁继胜,刘建立.多波束测深系统换能器的

安装校准分析[J].海洋通报.2009,28(1).

[3]刘晓金,张媛.三维侧扫声呐技术在海洋测绘中的探测性能评估及应

用分析[J].海洋信息.2021,36(3).

[4]刘陈. 多波束系统、侧扫声纳与磁力仪在海底沉船探测中的比较分析

[D].北京:中国地址大学,2015.

[5]刘鹤,邹庆国,缪宸,袁远.某新型深远海救助船的救助设备配置及

选型分析[J].广东造船.2022,41(3).