火电厂CFB锅炉的燃烧技术优化对策

吕福山

(甘肃电投武威热电有限责任公司,甘肃 武威 730010)

随着国家环保要求的不断提升,CFB锅炉(循环流化床锅炉)燃烧氮氧化物排放量严格遵照GB 13223-2020《火电厂大气污染物排放标准》来执行,即确保氮氧化物排放量在200 mg/m3之下。经过多年的技术变革,从低氮燃烧方面来看,相对于传统煤粉锅炉,CFB锅炉具有显著优势,但还是和现今的要求有着较大的差距。所以对于火电企业来说,在确保CFB锅炉能够充分发挥自身优势的基础上,如何进一步优化低氮燃烧技术就成为最主要的工作之一。

1 案例基本情况概述

某发电厂所用的2×300 MW CFB锅炉属于循环流化床锅炉,为紧身封闭、全钢架悬吊结构,采取一次中间再热自然循环汽包炉,能够实现平衡通风以及固态排渣,主要以混合煤作为燃烧介质。此锅炉是以最大连续负荷为基础进行设计的,锅炉最大连续蒸发量能够达到1 065 t/h。锅炉结构复杂,包括多种零部件,主要有单炉膛双布风板、空气预热器、高温绝热分离器、回料阀、冷渣器、尾部对流烟道等。为了能够降低启动用油量,设置了床上启动燃烧器(8只)+床下启动燃烧器(2只)结合的启动方式[1]。随着此锅炉的长时间运行,渐渐暴露出了一些问题,如燃料燃烧不够充分、氮氧化物排放超标等。因此,需要对此锅炉的燃烧技术进行优化,以有效解决这些问题。

2 锅炉氮氧化物的形成以及燃烧机理分析

锅炉燃烧过程中会形成NO以及NO2等氮氧化物,同时也会产生一定量N2O等产物,按照类型来划分,可以将燃煤锅炉运行时产生的氮氧化物分为如下几种:第一,受到高温影响,空气内氮气受到氧化作用形成热力型氮氧化物,此种氮氧化物占比达到近1/5左右;第二,燃煤燃烧过程中,空气内部氮元素和煤内CH离子产生反应形成了相应的氮化物;第三,在煤燃烧过程中氮化物受到较高温度影响后,会形成多种类型中间产物(如N、CN、HCN等),这些产物还会持续发生氧化反应而形成氮氧化物,同时,未分解的氮也会持续产生反应而发生氮氧化物。

对于CFB锅炉来说,氮元素受到多种化学反应影响,例如受到氧化而产生氮氧化物,同时也会受到还原反应而转换成为氮气。因此,只要对氧化还原反应具有影响的因素,都会对CFB锅炉内氮氧化物情况造成相应影响。

第一,过量空气系数。对于燃料型氮氧化物以及热力型氮氧化物来说,为了能够降低其排放量,可以对锅炉内部氧的浓度进行必要的限制。在实际操作时,可以通过一次风和二次风进行分级配风,逐渐降低一次风量的传输,同时,有必要增加二次风的输入量,在保证两者达到相应比例的情况下,就能够减小氮氧化物排放量。通过此种方式能够有效降低CFB锅炉内氮氧化物(约15%~20%),但同时也会增加CO浓度,造成燃烧效率降低[2]。

第二,燃料特性。对于CFB锅炉来说,正常燃烧温度下所形成的氮氧化物,绝大部分(约80%)都是从氮有机物受热分解中的氮转变而来,而剩余20%的氮氧化物则主要通过焦炭内氮化合物氧化反应所得。

第三,燃烧温度。虽然减小CFB锅炉内燃烧温度能够有效降低氮氧化物排放量,但锅炉温度的下降一定程度上也会使CO以及N2O排放量有所上升。

第四,CFB锅炉脱硫剂应用。之所以要应用脱硫剂,根本目的就是要减小SO2排放量,但与此同时,内部的氧化钙、硫化钙等物质也会对氮氧化物排放造成较大影响。

3 CFB锅炉燃烧技术优化

本文主要从一次风量、一次和二次风量配比、给煤量、返料量、床温和床高控制以及调节等方面,对CFB锅炉燃烧技术提出相应的优化措施。

3.1 风量调节优化

加强锅炉风量方面的调节优化,能够进一步提升锅炉内燃煤燃烧的充分性。对于CFB锅炉来说,所要进行的风量调节集中在一次风量调节、二次风量调节、一二次风量配比等方面。在实际操作时,要对CFB锅炉过量空气系数实施动态监控,一旦此系数发生偏离(与设计值不符),就要对其进行调节,要控制锅炉总负荷<80%MCR。

第一,一次风量调节。锅炉燃烧过程中要特别注重一次风量的调节,适宜的一次风能可以优化物料的流动性,同时可以为锅炉燃烧提供更多氧气。对于2×300 MW CFB锅炉来说,为了提升其燃烧效率,要保证其临界流化风量≥180 000 Nm3/h,一旦流化风量不足,就会造成煤炭的结焦问题。锅炉燃烧时,要对料层的温度进行动态监控,一旦发现料层温度不足,就要减小一次风量,反之也是如此。需要按照料层的温度来对一次风量进行设定,如果风量较大,就会造成炉膛底部密相区不够稳定,增大无效循环倍率,增加受热面磨损,必然会消耗风机能耗。如果风量较小,就会限制燃料的流化,从而减小锅炉的负荷,且也容易形成煤炭结焦的情况[3]。

第二,二次风量调节。需要按照烟气内含氧量来进行二次风量调节,要将含氧量控制在3%~5%范围内。如果含氧量超过5%,就表明锅炉内部氧气量过多,需要一定程度降低二次风量;反之,则要一定程度上增大二次风量。

第三,一次风量和二次风量配比。对于300MW CFB锅炉来说,正常运行情况下,一次风量占比锅炉总风量在40%左右,而二次风量可以进一步分为下二次风量、上二次风量,分别占比20%、30%。正常情况下,上、下二次风量的占比可进行一定的调节,对于下二次风量来说,其占比可以在10%~30%范围内调节,上二次风量占比可以在20%~40%范围内调节。

3.2 床温调节优化

对于燃烧锅炉来说,床温等参数是确保锅炉能够正常循环流化的关键性指标之一,300MW CFB锅炉设计额定床温在890 ℃,如果考虑锅炉在实际运行时的负荷波动情况,那么正常床温要保持在850~950 ℃范围内,床温过高容易造成结焦问题,而床温过低容易引发燃烧不充分的问题。在锅炉燃烧过程中,要对床温进行动态监控,实际操作时,往往都是在密相区以及炉膛内部设置热电偶进行监测[4]。

在锅炉实际运行过程中,会因为多种因素的影响而造成床温发生波动,例如锅炉运行时很难对给煤量、煤质等进行监控,所以在锅炉运行时一定要增强对床温的监测。一旦床温变化范围超出了850~950 ℃范围,那么要对给煤量情况进行及时判定,明确给煤速度范围是否适宜。给煤量超标、给煤速度不均衡等都会造成床温发生波动,需要对其进行调节。

3.3 料层高度的优化

料层高度指标直接影响着整个锅炉运行的安全性和稳定性,一般情况下,采用料层压差来表示料层高度情况。对于300MW CFB锅炉来说,正常情况下要将料层压差控制在380~880 mmH2O。压差上升表明料层变厚,反之则表明料层变薄。为了确保锅炉的正常运行,要对料层压差实施动态监控。若是锅炉燃烧情况良好,那么压差具有较高的摆动频率,但是幅度相对较小,一旦压差摆动频率下降、幅度变大,就表明燃煤流化不足,严重时容易造成结焦问题。此种情况下需要在锅炉内添加底渣,按照料层压差、给煤速度、底渣分量等确定放渣量、放渣速度等指标[5]。随着相应指标的调整,若是压差的摆动频率以及幅度恢复到正常状态,就要暂停添渣。

3.4 二氧化硫排放量的控制

二氧化硫是对空气环境造成非常严重影响的污染物,所以需要对其排放量实施监控,保证其处于标准范围内。对于300 MW CFB锅炉来说,正常运行过程中,二氧化硫的排放量要保持在317 mg/Nm3之下。目前,往往是通过控制石灰石给料速度来影响二氧化硫的排放量,利用对石灰石给料速度的控制影响锅炉内钙硫比,从而能够对二氧化硫排放量进行控制。另外,锅炉脱硫效率也会受到床温、石灰石粒度等指标的影响,对于300 MW CFB锅炉来说,为了能够实现最佳脱硫效果,往往要将床温保持在850~950 ℃范围内,从而对二氧化硫排放量进行有效控制。除此之外,所填石灰石粒径以及给入量等都会对二氧化硫排放量产生影响,若发现二氧化硫排放量增加,可以通过适度增加石灰石给入量来减小二氧化硫排放量。石灰石粒径大小直接决定着石灰石在锅炉内部的停留时间,对二氧化硫排放量影响较大。正常情况下,控制石灰石粒径在100~500 μm范围内,此种粒径石灰石不但能够保持较长时间停留,且燃烧所得的CaO以及CaSO4等都是比较好的床料。

3.5 氮氧化物排放量的控制

与二氧化硫类似,氮氧化物也是对环境具有较大污染的物质,对于300MW CFB锅炉来说,工作所产生的氮氧化物主要是燃烧性NOx,而控制氮氧化物排放量的重要措施主要包括床温的控制、分段燃烧等。若是保持床温在850~950 ℃范围内,那么就能够确保氮氧化物排放量处在相对较低水平。若是床温超出了此范围,就需要马上采取相应技术措施确保床温恢复到正常状态;利用分段燃烧的方式可以使300 MW CFB锅炉燃烧过程划分为主燃烧区、再燃烧区、燃尽区等。通过再燃烧区的作用,使得主燃烧区产生的NOx还原成为N2,而在燃尽区能进一步将可燃物完全燃尽。除了以上措施外,在确保锅炉正常运行基础上,通过调节一次风量、二次风量的比例,也可以一定程度减小NOx排放量。

4 锅炉燃烧技术优化对比分析

4.1 燃烧效率对比分析

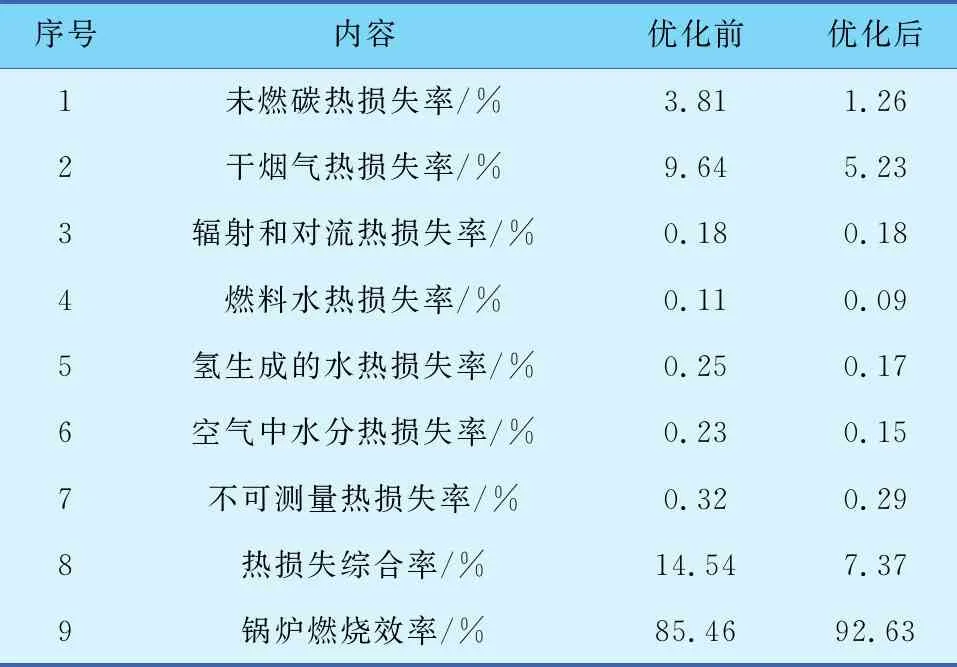

对于2×300 MW CFB锅炉燃烧技术优化前后的燃烧效率实施比对,具体情况见表1。

表1 热损失以及锅炉燃烧效率

通过上表所得数据可知,对CFB锅炉燃烧技术实施优化前后的锅炉燃烧效率有着非常明显的提升(从优化前的85.46%提升到优化后的92.63%),这就充分说明通过对锅炉燃烧实施技术优化改造,可以大大提升锅炉的燃烧效率,更有利于实现节能环保的目标。

4.2 污染物排放对比分析

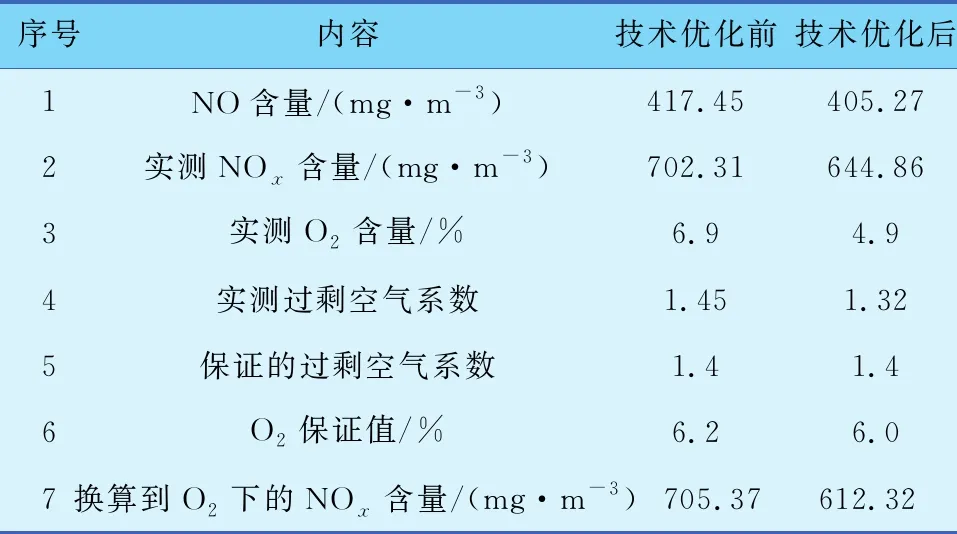

为了能够充分表明实际情况,在每一次完成试验之后,都要进行试验数据的梳理、分析,经过多次测量之后,计算所得数据的平均值。若是所得数据中存在和正常值较大偏差的数据,需要对其进行仔细分析,充分考虑各方面影响因素,如果将其归类为试验误差造成的偏差,那么需要将其去除。通过多次试验得到的数据见表2。

表2 NOx排放量统计

通过上表数据可知,对CFB锅炉燃烧技术实施优化前后,NOx排放量从优化前的705.37 mg/m3下降到优化后的612.32mg/m3,这就充分说明通过对锅炉燃烧实施优化改造,可以大大降低锅炉污染物排放量,更有利于实现节能环保的目标。

5 结语

本文主要以某发电厂2×300 MW CFB锅炉为例,对其燃烧技术实施优化,通过相应的试验对比分析可知,通过技术的优化可以大大提升锅炉的实际运行效率、降低污染物排放、降低环境污染、提升经济效益。通过燃烧技术的优化,可以进一步提升燃料的燃烧效率,保证锅炉气压的稳定性、提升运行过程中能量转化率,确保火力发电的正常运行。通过燃烧指标的优化,能够进一步提升锅炉燃烧的充分性,确保燃烧能够覆盖炉膛整个区域,减小内部结渣的概率和速度,提升锅炉安全性。