P0+P3构型插电式混合动力汽车能量管理策略

罗勇,褚清国,隋毅,任琳,张嘉璐,陈国芳

(1.重庆理工大学汽车零部件先进制造技术教育部重点实验室,重庆 400054;2.重庆科技学院机械与动力工程学院,重庆 401331)

传统汽车的高排放、高油耗致使全球能源短缺,环境恶化,能源危机迫在眉睫,新能源革命为大势所趋。采用新能源代替传统能源的方案层出不穷,在目前的技术、应用条件下,混合动力汽车较电动汽车产业化和市场化前景更高[1]。插电式混合动力系统兼有了纯电动汽车的“清洁”能力和燃油车的续航能力,合理解决了燃油车的油耗、排放难题及纯电动汽车续航不足的弊端。

混合动力能量管理策略是提升其燃油经济性和整车性能的有效途径。目前混合动力汽车的能量管理策略总体上分为优化型和规则型两种[2-3]。基于规则的能量管理策略,包括逻辑门限值和模糊规则两类能量管理策略。基于逻辑门限值的能量管理控制策略[4],通过设置门限值来协调控制发动机与驱动电机工作状态,改善燃油消耗量。基于模糊规则的能量管理策略通过模拟人类思维将控制规则模糊化[5]。优化型控制策略是在基于规则控制的能量管理策略基础上使用优化算法提升策略性能,保证汽车时刻工作在高效区,从而完成改善燃油消耗率的目的[6-8]。

本研究依据发动机特性曲线规划P0+P3构型PHEV工作模式,在此基础上参照逻辑门限思想制定基于规则的CD-CS能量管理策略,保证车辆在不同的工作模式下行驶时整车工作效率较优。在Matlab/Simulink中搭建整车模型,仿真并分析P0+P3构型中双电机对整车能耗经济性的影响。

1 P0+P3插电式混合动力系统结构

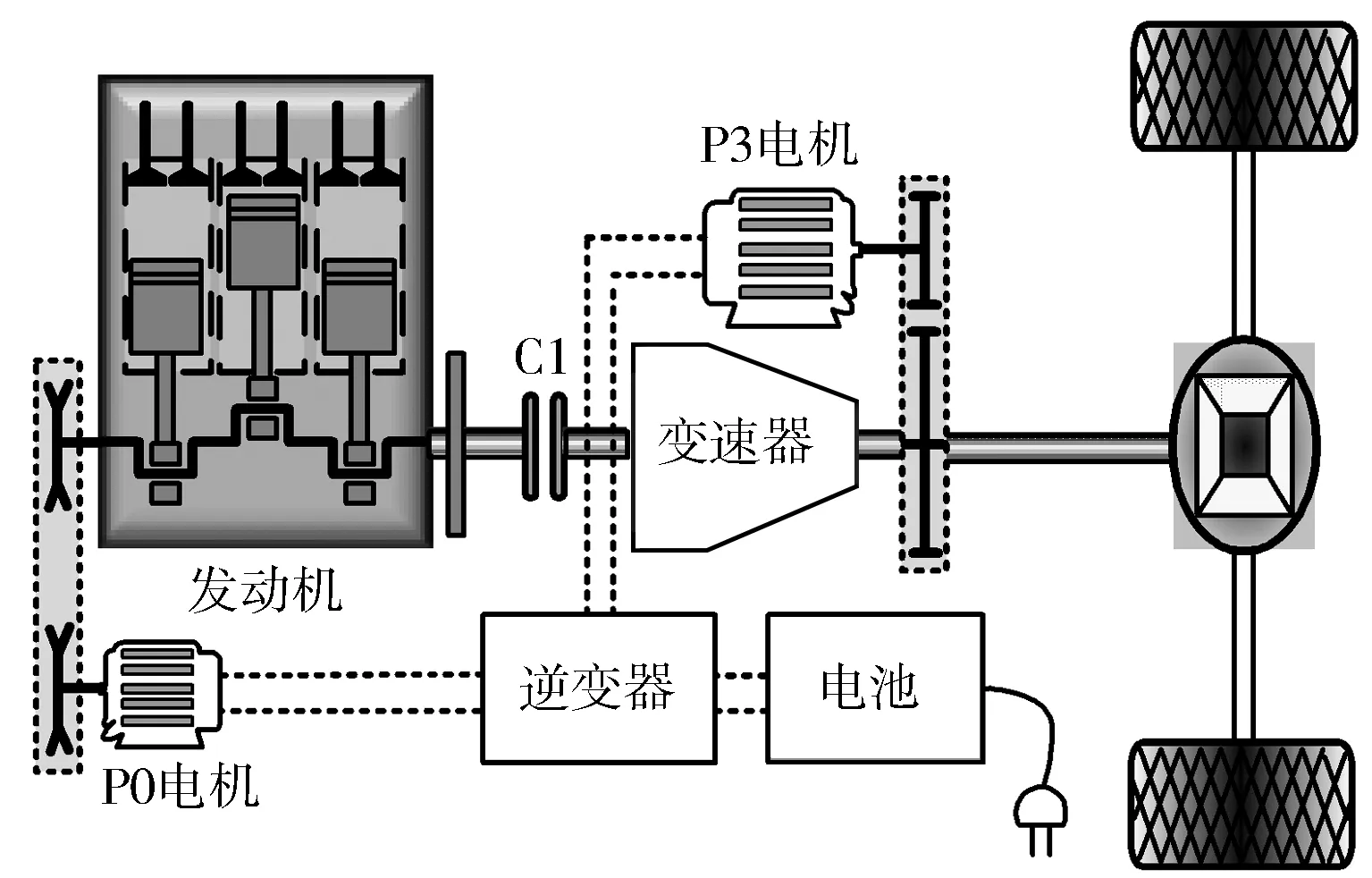

图1示出P0+P3双电机混合动力构型结构简图,系统包含电池、发动机、P0电机、P3电机、离合器C1、变速器和主减速器等部件[9]。

图1 P0+P3构型PHEV系统结构

P0+P3构型PHEV系统动力可由发动机、P0电机以及P3电机提供。P0电机安装在发动机的前端,通过传动皮带和发动机前端相连,可与动力传动系统解耦,具有发动机怠速起停、发动机制动能量回收和单独驱动汽车电气化部件等功能。P3电机位于差速器与变速器之间,通过减速机构直接与变速器输出轴相连。当离合器C1断开,变速器挡位处于空挡,车辆行驶动力仅由P3电机单独供给;当离合器C1结合,变速器在挡,此时P3电机可与发动机协同工作驱动车辆行驶;或者单一由发动机驱动车辆行驶,此时P3驱动电机空转,不输出扭矩。还可由发动机带动P0、P3电机为车辆行驶提供动力,并且为动力电池充电,实现行车充电模式。此外,根据不同工况车辆的行驶扭矩需求和车辆状态可对发动机、P0电机以及P3电机工作状态进行协调控制。

以纯电模式、行车充电模式、纯发动机模式、混动模式、制动能量回收模式(机械制动、电机制动、混合制动)以及停车充电模式6 种工作模式展开研究,两个动力源及离合器在各种工作模式下的状态见表1。

表1 各部件在不同工作模式下的状态

2 基于规则的能量管理策略

能量管理策略作为PHEV的技术要点之一,可以根据电池的SOC变化过程进行制定,电量消耗过程如图2所示。由图2可以看出,在行驶过程中电量的变化呈明显的阶段性,即电量消耗较快的CD阶段和电量消耗相对平缓的CS阶段[10]。

图2 电池组电量消耗过程

2.1 电量消耗阶段(CD)

电量消耗阶段,电池SOC较高,为了提升燃油经济性,要尽量使用电机作为主要动力源。结合本研究中车辆的构型,CD阶段车辆的工作模式可分为纯电驱动模式、混合驱动模式以及制动能量回收模式。

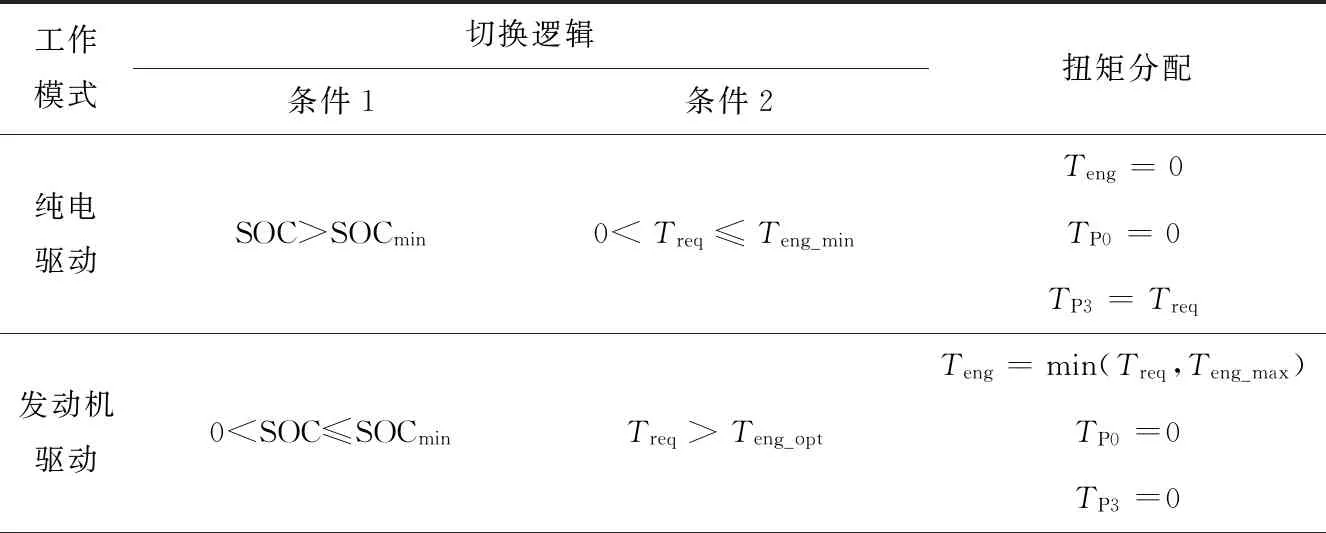

在CD阶段,如果车辆的需求扭矩较小,电池电量又充足,则优先选择纯电模式。如果车辆需求扭矩较大,而整车扭矩需求又不能由P3驱动电机满足时,则选取混合驱动模式。在制动工况中,由制动能量回收最大原则可知,如果减速度较小,则优先选取P3驱动电机制动;若减速度较大,为了在确保制动安全的同时P3电机又能输出最大制动力矩,机械制动会弥补剩余的制动力需求,从而最大限度地进行能量回收;如若电池组电量充足,则由机械制动器进行制动,以此保护电池防止过充电。CD阶段的车辆工作模式切换逻辑与扭矩分配如表2所示。

表2 CD阶段模式切换逻辑与扭矩分配表

续表

表中,Tcb1为发动机最优扭矩与P3电机最大驱动扭矩之和,即

Tcb1=Teng_opt+Tp3_max。

(1)

CD阶段工作模式的切换控制逻辑如图3所示。该切换逻辑可分为三层:①通过整车的需求扭矩判断是驱动模式还是制动模式;②通过SOC状态判断是否需进行能量回收;③通过P3驱动电机的峰值扭矩判断是进入纯电驱动模式还是混合驱动模式,或通过电机最大再生制动扭矩判断是进行电机制动还是混合制动。

图3 电量消耗阶段控制策略流程

2.2 电量维持阶段(CS)

当车辆电池SOC较低时,车辆转入电量维持阶段。此阶段发动机作为主要动力源驱动车辆[11],P0电机与P3驱动电机可作为驱动电机或发电机使用。发动机的工作区域如图4所示。

图4 发动机工作区域划分

因CS阶段主要依靠发动机驱动,所以与CD阶段相比,车辆工作模式增加了发动机驱动和行车充电模式。制动模式与CD阶段相同。该阶段不同工作模式间的边界条件和扭矩分配如表3所示。

表3 CS阶段模式切换逻辑与扭矩分配表

续表

表中,Tcb2为当前转速下发动机最优驱动扭矩与车辆需求扭矩之差,即

Tcb2=Teng_opt-Treq。

(2)

通过以上分析可得到电量维持阶段的控制策略工作流程,如图5所示。

图5 电量维持阶段控制策略流程

CD-CS控制策略中各动力源扭矩值均换算为传递至轮端的扭矩,控制策略中的门限参数如表4所示。

表4 CS控制策略中各参数物理意义

3 建模与仿真分析

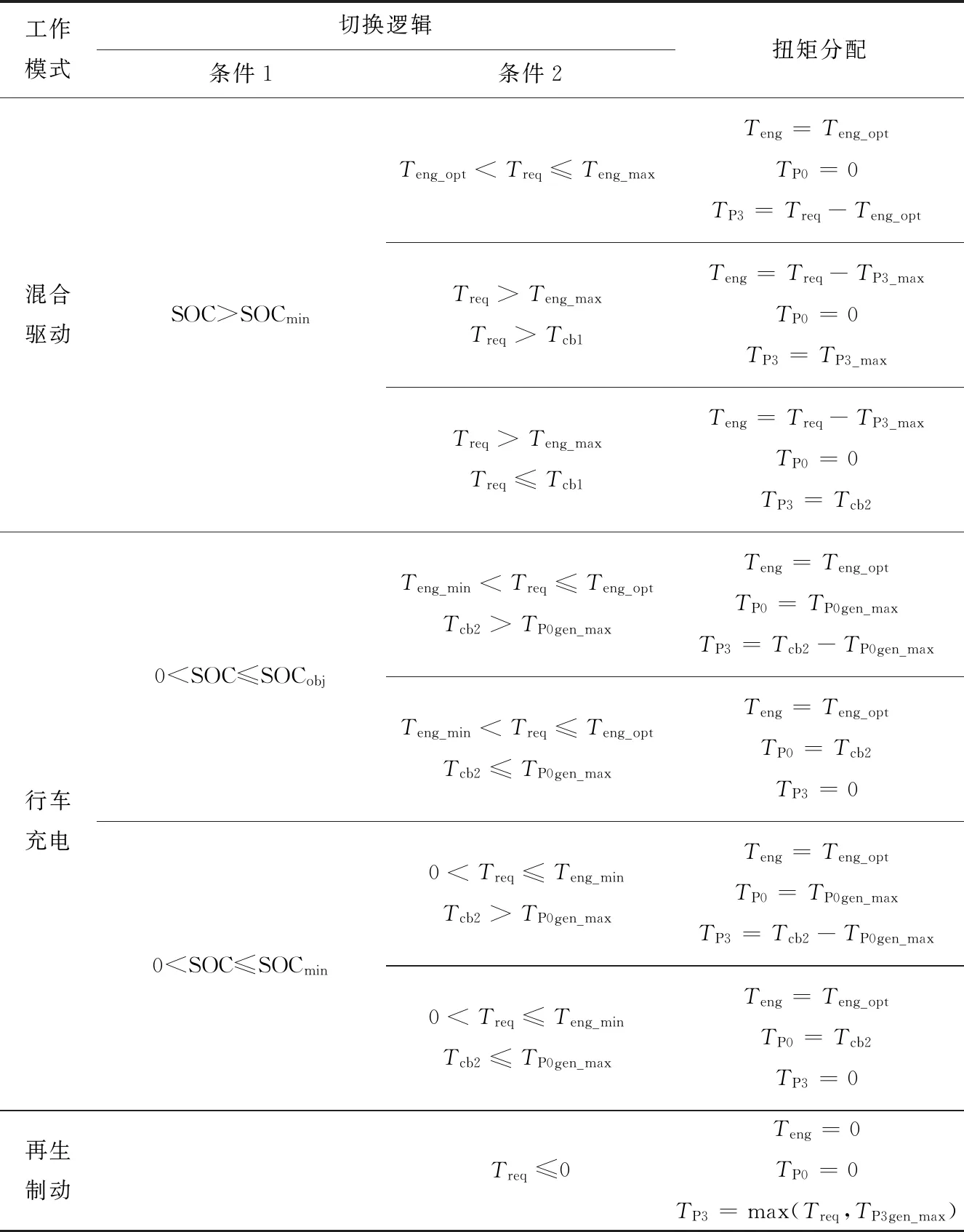

为验证CD-CS能量管理策略的有效性,在Simulink中搭建控制策略和车辆动力系统关键模型进行仿真验证,模型架构如图6所示。

图6 P0+P3构型能量管理仿真模型框架

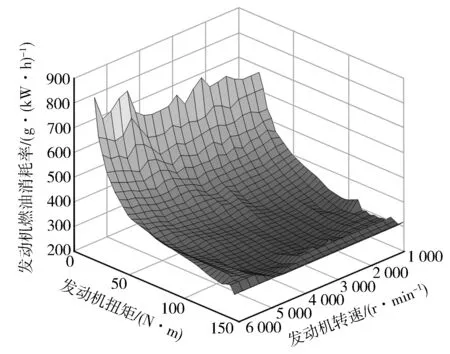

3.1 发动机特性模型

采用台架试验数值建模法建立发动机数值模型,通过发动机的转速与扭矩二维插值计算燃油消耗率[12]。燃油消耗率模型如图7所示。

图7 发动机燃油消耗率模型

燃油消耗率、发动机最大扭矩和每阶段发动机燃油消耗量可由式(3)~式(5)计算得出。

be=f(neng,Teng),

(3)

Teng_max=f(neng),

(4)

(5)

式中:be为燃油消耗率;neng为发动机转速;Teng为发动机扭矩;Qeng为每阶段发动机燃油消耗量;Pe为发动机功率;ρ为汽油密度;g为重力加速度。对于汽油,ρg一般为6.96~7.15 N/L。

发动机特性模型搭建如图8所示,以发动机扭矩请求指令TrqCmd、发动机转速EngSpd为输入,输出为包含发动机最大输出扭矩、燃油消耗率等参数的总线信号和发动机扭矩信号EngTrq。

图8 发动机模型

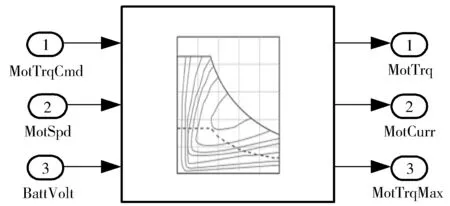

3.2 驱动电机特性模型

与发动机模型类似,只考虑电机的外特性以及电机的工作效率,采用电机台架试验数据建立电机数值模型,P0和P3电机特性如图9所示。

图9 驱动电机效率MAP图

电机的最大扭矩及功率计算公式如下:

Tmot_max=f(nmot),

(6)

(7)

电机功率可表示为

(8)

电机效率:

ηmot=f(nmot,Tmot)。

(9)

以电机扭矩请求MotTrqCmd、电机转速MotSpd以及电池端电压BattVolt为输入,以电机扭矩MotTrq、电机电流MotCurr和电机最大转矩MotTrqMax为输出,建立的电机控制模型如图10所示。

图10 电机模型

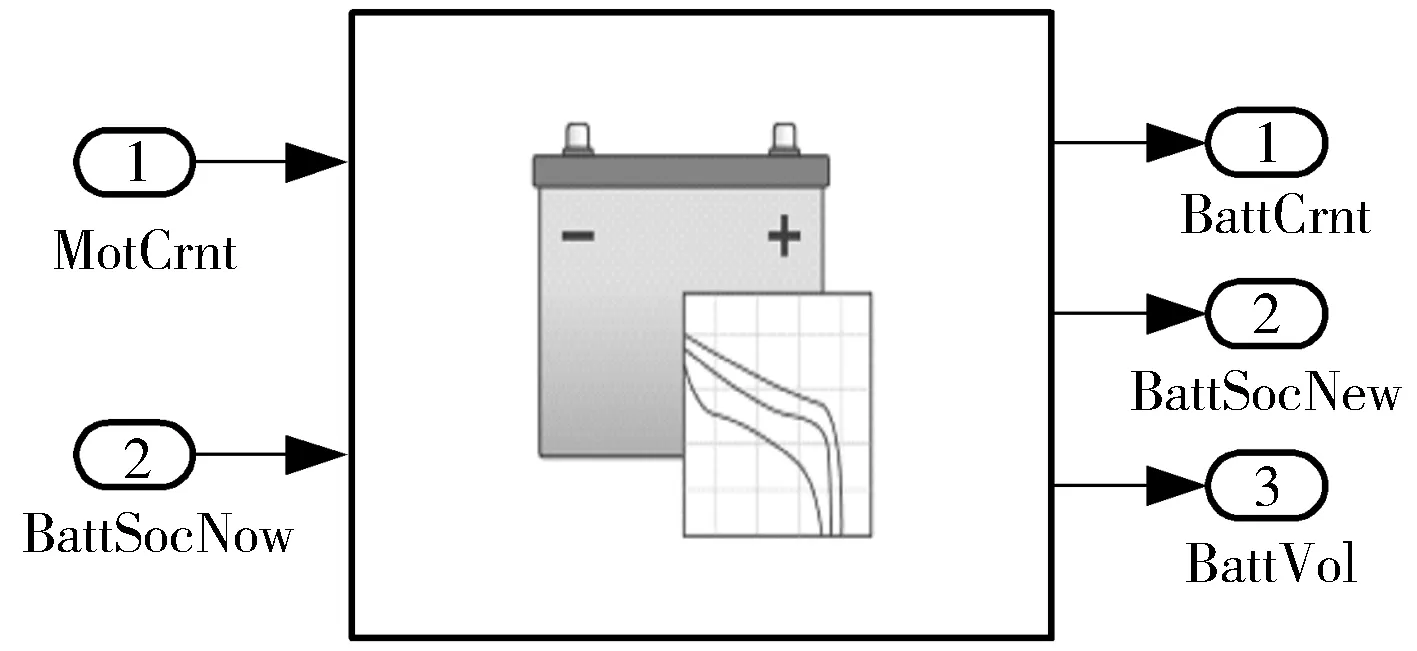

3.3 动力电池组模型

忽略温度对动力电池的影响,将动力电池简化为理想等效电路模型[13]。等效电路图见图11。

图11 动力电池等效电路图

图11中,Cs,Cl是电池极化内阻的极化电容,表征电池充放电电容的滞回反应[14]。

电池端电压可由式(10)计算得到,

U=Uoc-Us-Ul-IRe。

(10)

式中:U为电池端电压;Uoc为电池开路电压;Us为Rs两端电压;Ul为Rl两端电压;I为电池电流;Re为电池内阻。

回路电流计算公式:

(11)

式中:Rbat为电池组总内阻;Pbat为电池组总功率。

在建立动力电池模型时,其中应该包含可以反映动力电池剩余容量的SOC计算模块,其计算方式可利用按时积分法:

(12)

式中:SOC0为电池充放电起始时刻SOC;SOCt为t时刻SOC;C为电池额定容量。

图12所示为电池组模型,输入信号为电机电流MotCrnt、当前时刻SOC值,输出信号为电流BattCrnt、电池SOC以及端电压BattVol。

图12 电池组模型

3.4 整车动力学模型

本研究将转弯、换道等横向动力学问题排除在外,主要研究汽车行驶时的动力性与经济性,因此,将车轮滚动阻力、坡度阻力、空气阻力、加速阻力考虑在内[15]。整车动力学模型计算表达式如下:

(13)

式中:m为整车载荷;g为重力加速度;f为滚动阻力系数;θ为爬坡度;r为车轮半径;A为迎风面积;v为车速;ηt为变速器效率;CD为风阻系数。

图13示出建立的车辆动力学控制模型。模型输入为车速VehSpd和道路坡度RoadGrad信号,输出为行驶阻力矩DragTreq。

图13 整车动力学模型

提出的P0+P3结构的整车基本参数(部分)如表5所示。

表5 研究对象部分基本参数

3.5 仿真结果分析

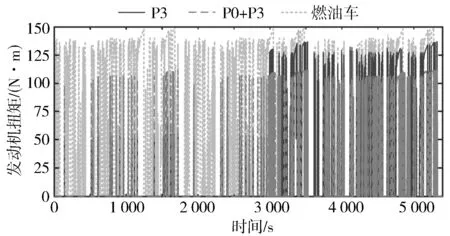

分别对单电机构型P3、双电机构型P0+P3以及传统燃油车进行仿真。为更加有效地仿真PHEV的模式切换全过程,将3组WLTC循环工况进行组合作为目标工况进行仿真,设定初始SOC0为0.9,门限值SOCmax为0.9,SOCobj为0.35,SOCmin为0.3。

车速跟随效果如图14所示。可以看出,实际车速轨迹能很好地跟随WLTC循环工况,表明搭建的整车模型正确,制定的控制策略具有一定的稳定性。

图14 实际车速与目标车速对比

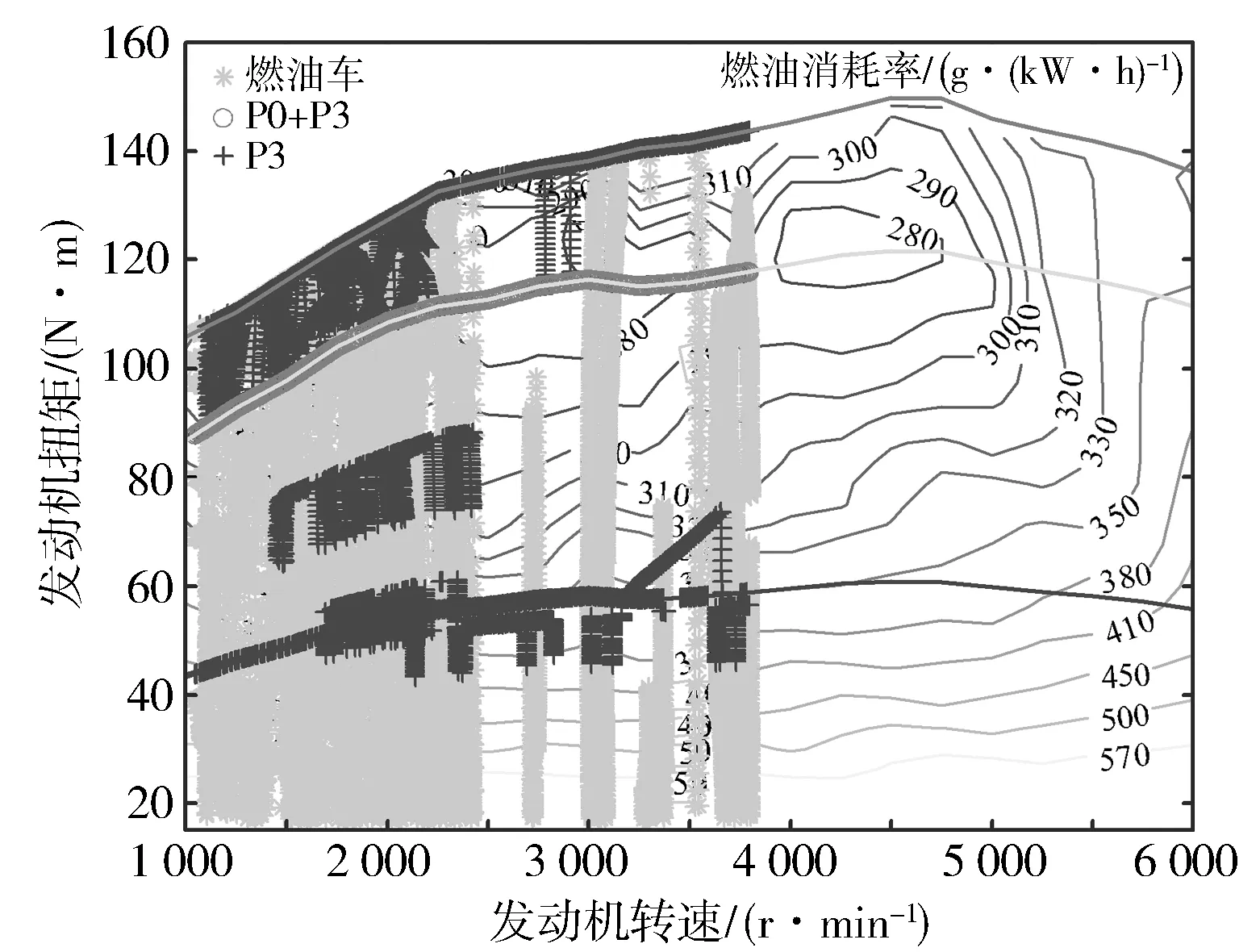

图15示出传统燃油车、P3单电机构型和P0+P3双电机构型的发动机输出扭矩对比。传统燃油车发动机的输出扭矩随着行驶车速变化而变化,双电机构型下发动机输出扭矩较为稳定,单电机构型下发动机输出扭矩随着工作模式的切换而改变。传统燃油车的扭矩波动较大,最大输出扭矩为150 N·m;双电机构型下发动机输出扭矩均在100 N·m左右;单电机构型下发动机的输出扭矩随着工作阶段的不同呈现出两种状态,CD阶段发动机输出扭矩较小,约50 N·m,而CS阶段发动机的输出扭矩较大,约130 N·m。同时,CD阶段工作频率很大程度上大于CS阶段。为了保持CS阶段电池SOC稳定,整车以发动机驱动为主,由于CD阶段内电池SOC略高,则以电机为主要驱动源。

图15 发动机输出扭矩对比

图16示出三种车型的发动机工作点分布情况。传统燃油车的发动机工作点分布较为离散,多数分布于低效区间。单电机构型中发动机工况分布点大多处于最优区域内,但仍然存在部分工作点分布于高效区间外。双电机构型中,发动机工作点均分布在最佳经济扭矩曲线上。仿真结果表明双电机构型较单电机构型在对发动机工作点调节方面更具优势,可以保证发动机在最优区域内运行,减少车辆的燃油消耗量;相比于传统燃油车,引入电机后可明显改善发动机的工作状况。

图16 发动机工作点分布情况

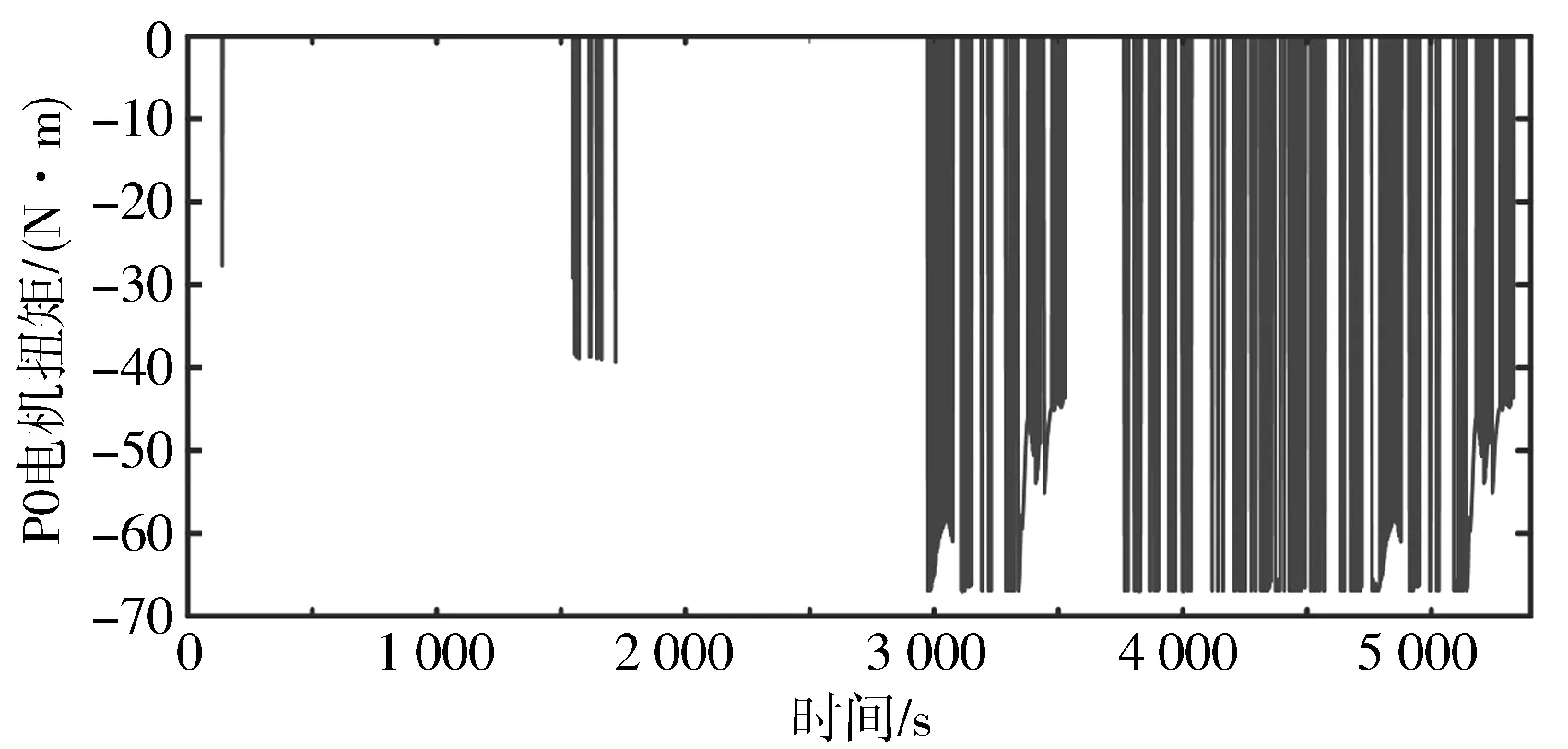

图17示出P0电机输出扭矩。由图可知,在CD阶段电池电量充足,P0电机很少介入工作;在CS阶段发动机P0电机频繁介入,工作在行车充电模式,为动力电池充电。

图17 P0电机输出扭矩

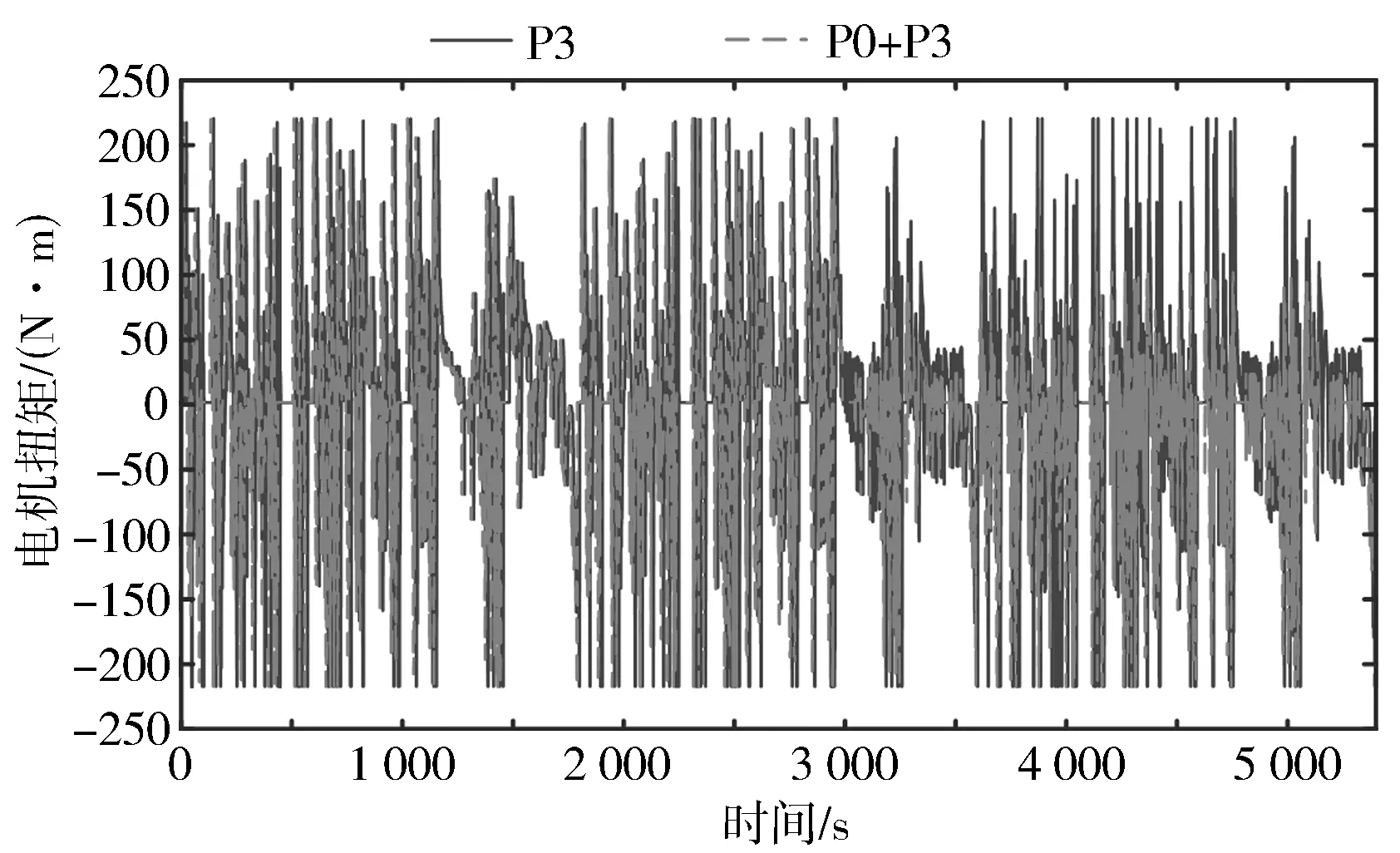

图18示出P0、P0+P3两种构型下P3电机的扭矩对比。可以看出,在CD阶段,主要由P3电机驱动车辆行驶,在P3驱动电机扭矩不满足车辆需求扭矩时,转入混合驱动模式,P3驱动电机与发动机同时驱动车辆行驶。在CS阶段,发动机作为主要动力源驱动车辆行驶,当发动机输出扭矩不满足车辆扭矩需求时,P3电机作为辅助动力源与发动机共同驱动车辆行驶。通过对比可知,CS阶段双电机构型相比于单电机构型P3电机输出的驱动扭矩峰值较小。各动力源扭矩变化与CD-CS控制策略所制定扭矩分配规则一致。

图18 电机输出扭矩

根据发动机、电机输出扭矩图可以看出:本研究提出的CD-CS控制策略可合理分配不同车辆需求扭矩下的发动机、电机扭矩,从而满足各种模式下驾驶性能需求,这表明制定的控制策略效果较优。

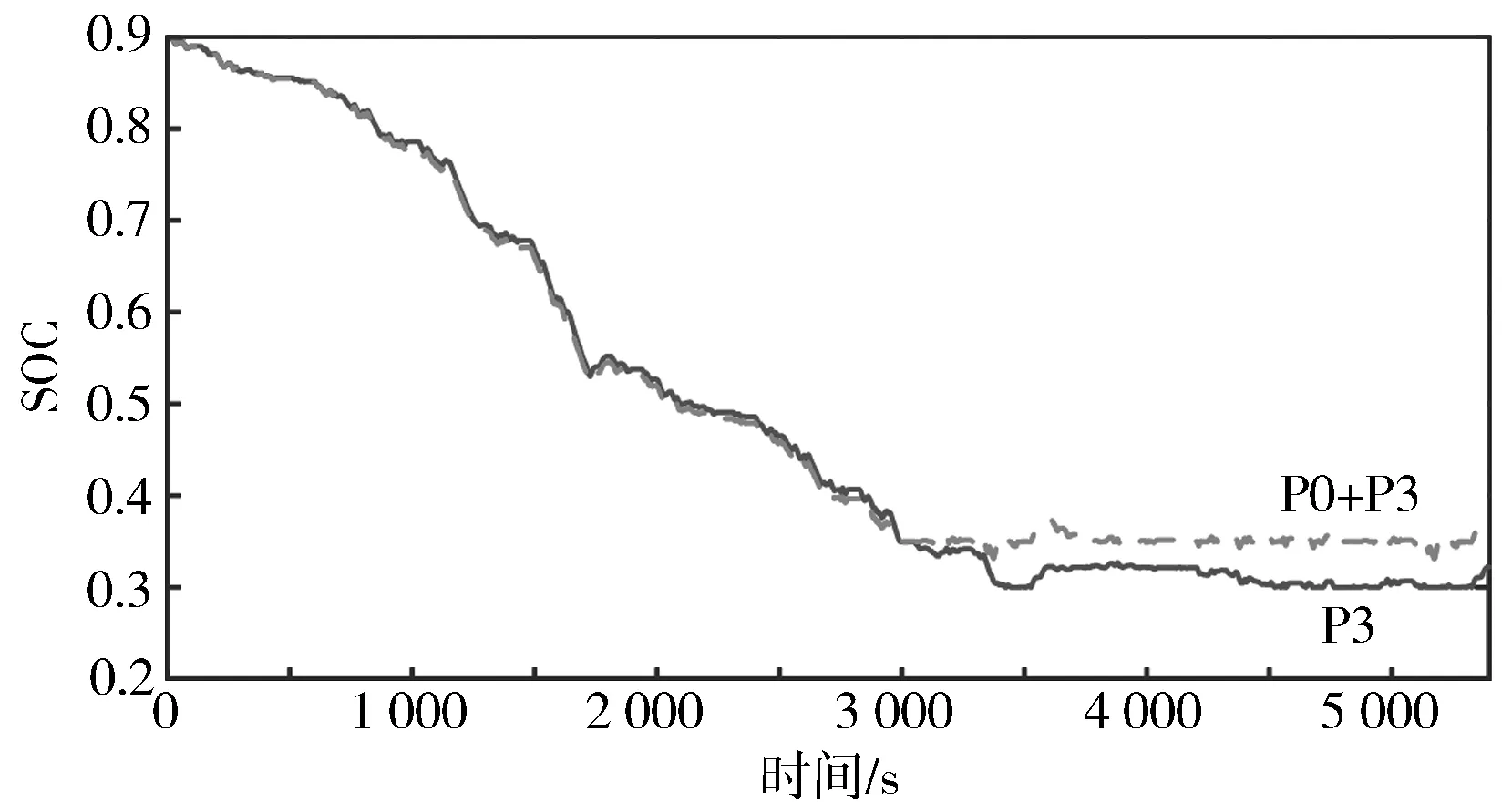

图19示出电池SOC曲线。在车辆驾驶初期,电池工作在电量消耗区间内,电池SOC会随着时间的推移持续下降,当趋近于CS阶段时SOC下降趋势变慢。在SOCobj=0.35时,转入CS阶段并将SOC稳定在SOCobj附近。可以看出,电池SOC在0.3至0.9之间波动,很大程度上降低了电池损伤程度,同时延长电池寿命。

图19 动力电池SOC变化曲线

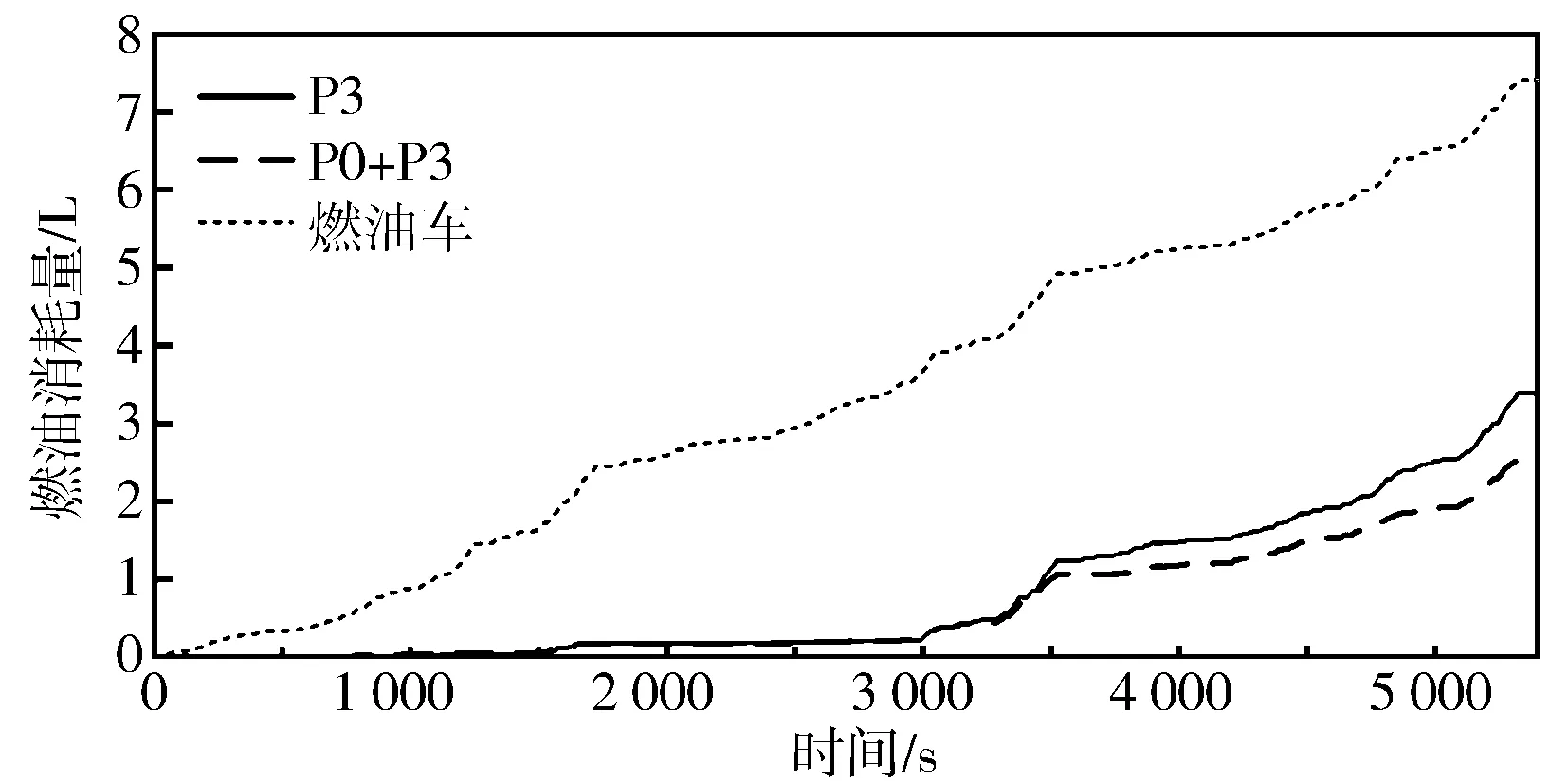

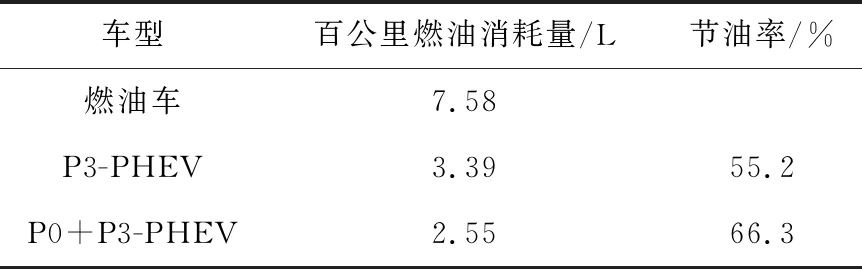

图20示出燃油消耗量变化曲线。可以看出,PHEV在工作初期主要以电机驱动,此阶段燃油消耗量明显较少且消耗速率相对平缓。随着时间增加,电池电量开始降低,发动机开始逐步参与驱动,到达CS阶段时发动机为主要驱动源,燃油消耗量不断增加的同时燃油消耗速率也明显变快。由表6可知,相较于燃油车,P3构型的PHEV节油率为55.2%,P0+P3构型的PHEV节油率为66.3%,引入电机后明显改善了车辆的燃油经济性。

图20 燃油消耗量变化

表6 燃油对比

4 结束语

以P0+P3构型插电式混合动力汽车为研究对象,在整车建模基础上,设计一种基于规则的CD-CS控制策略。并在Simulink/Stateflow中建立整车控制策略,以3组WLTC循环工况组合工况进行仿真验证,得到车速跟随曲线、扭矩分配曲线、发动机工作点分布情况、SOC消耗曲线以及燃油消耗量变化曲线,结果表明,制定的控制策略可以合理协调不同驾驶模式的需求扭矩,和燃油车相比,P3构型和P0+P3构型的插电式混合动力汽车燃油经济性有明显改善。