江西某化工园区废盐无害化、资源化工艺探讨

饶荣 罗超

〔摘 要〕分析了常用的处理废盐中有机组分、无机组分的方法,以及国内典型的废盐处置工艺案例。基于前期对江西某工业园区所产工业废盐特定的调研结果,针对该园区的废盐特点,提出对废盐进行破碎预处理后,采用低氧热解工艺处理废盐中的有机物,然后采用分质结晶法分离提纯盐的生产工艺。该工艺尽量减少中间步骤及辅料消耗,实现了园区的工业废盐无害化及资源化。

〔关键词〕废盐;无害化;资源化;回收工艺

中图分类号:X70 文献标志码:B 文章编号:1004-4345(2023)01-0031-04

Discussion on Harmlessness and Recycling Process of Waste Salt

in a Chemical Industry Park in Jiangxi

RAO Rong, LUO Chao

(China Nerin Engineering Co., Ltd., Nanchang, Jiangxi 330038, China)

Abstract The paper analyzes commonly-used methods of treating organic and inorganic components in waste salt and typical domestic waste salt treatment process cases. Based on the specific investigation results of the industrial waste salt produced in a Jiangxi industrial park in the early stage, and in view of the characteristics of the waste salt in the park, the paper puts forward the production process of separating and purifying the salt by using fractional crystallization method, which uses low oxygen pyrolysis process to treat the organic matter in the waste salt after crushing and pretreatment of the waste salt. The process reduces the consumption of intermediate steps and auxiliary materials as much as possible, and realizes the harmlessness and recycling of industrial waste salt in the park.

Keywords waste salt; harmlessness; recycling; recovery process

1 研究背景

工业废盐来源于农药行业、医药行业、煤化工行业、氯碱工业等生产过程以及固液分离、溶液浓缩结晶及污水处理等过程,具有来源广、数量多、成分复杂、有机物众多等特点[1]。随着相关行业的快速发展,预计国内废盐每年新增数量将达到30 000 kt。国家生态环境部发布的《国家危险废物名录》(2021年版)已经明确将药品制造、合成材料制造或者某些非特定行业生产过程中产生的蒸馏及反应残余物等列入危险废物名录中。对于工业废盐的处理,目前主要有填埋、焚烧、暂存3种技术手段,它们都存在处置费用高、处理效率低、存在二次污染等问题。而工业废盐的资源化利用不仅可以消除对环境造成的危害,还可以利用处理后的产物作为工业原料,推动我国经济社会的可持续发展。

江西某工业园区依托江西原盐资源,发展以烧碱、纯碱为主的基础化工产业,延伸发展氢气、氯气深加工板块,以生产高技术含量、高附加值的氯气和氢气下游深加工产品及高端专用化学品为主,同时向氟硅化工、农药、医药化工及高附加值精细化工领域拓展。该园区拟形成以两碱为基础,氢气、氯气高效利用,氟硅新材料、农药及医药化工多元发展的精细化、功能化的新型化工产业体系。由该工业园的定位可知,园区内企业将会产生大量的工业废盐,一方面为周边环境带来环境隐患,另一方面也具有废盐资源循环利用的潜力。笔者前期对该化工园区所产工业废盐特性进行了调研,发现该工园区所产工业废盐组成较复杂,成分及含量相差较大[1],因此本文拟基于前期调研结果,提出针对典型工业废盐中复杂多样的有机物的处理方法,以及废盐的回收工艺。

2 园区废盐特性前期调研结果及预处理方法

2.1 废盐特性前期调研结果

通过对江西某化工园区工业废盐调研[6]可知,该工业园区主导产业群包括食品加工、医药、机械制造等行业。其中,普通机械制造业及专用设备制造业、电气机械及器材制造业、医药制造业等在生产过程中都产生了有毒有害的废盐,且目前没有对大宗废盐进行处置的有效途径。此工业园所产废盐中主要包含钠、钾、氯、氟、硫酸根离子及有机物、灰分等成分,其中钠元素质量分数最高可达18%,有机物质量分数在15.0%~38.6%。这表明该园区废盐主要是钠盐,可回收的废盐主要是氯化钠,达到一定数量的废盐可在园区循环利用,减少盐料消耗。

2.2 园区废盐收集、预处理方法

本園区位于江西省中部,不临海,将其产生的工业废盐外运途中可能产生的污染风险与处理成本较高。而由于工业废盐含有毒有害的杂质,直接或者经过一定处理后进入填埋场填埋的风险也较大。因此,对废盐集中收集暂存和处理回收是该园区工业废盐处置的最佳选择。

最终,该园区的工业废盐采用集中收集、分类贮存,经过一定预处理后进入废盐处理工艺。废盐收集预处理方法如下:废盐由专用输送车以吨包的形式进入厂区后,按照钠盐、钾盐的含量高低进入不同的危险废物暂存库暂存。处理前,废盐吨包由叉车从仓库运输至废盐车间,并由拆包机拆包。需要破碎的废盐进入破碎机进行破碎,破碎后装入进料箱中;不需要破碎的拆包后直接放入废盐进料箱中。

3 废盐处理工艺的选择

3.1 常见废盐处理方法

国际上,常用的工业废盐处置方法是采用高温热解有机物的方法将废盐无害化处理后,再运输到临近、适宜的海域倾倒处理。我国对废盐的处理则大都是直接或者经过一定的处理后进入填埋场填埋。填埋不仅不是真正意义上的无害化处理方式,还会使大量宝贵的土地资源得不到有效地利用。

由于废盐所含杂质成分复杂,既包含有机物也包含无机物,因此单纯一种处理方式很难取得废盐无害化的预期效果。在具体的处理过程中,往往需要根据废盐的成分特点将几种处理方法组合使用以达到环保相关法律法规要求的处理效果。

3.1.1 废盐中有机组分的处理方法

1)湿法技术。湿法技术主要是将工业废盐全部溶解于水中,然后采用深度氧化技术或者洗盐法降解其中所含的各类有机污染物,最终得到含盐纯度较高的产物,实现废盐无害化。(1)深度氧化法可分为高级氧化法、湿式催化氧化、水热氧化法三大类。采用较多的为高级氧化法。高级氧化法主要是以生成的羟基自由基(-OH)作为主体,通过氧化反应来打断有机物的分子结构,实现有机物的降解。(2)洗盐法是根据同一溶剂中不同组分的不同溶解度,来分离各个组分。在此方法中选择合适的溶剂有助于提升去除废盐中有机物或者重金属的实际效果。

2)干法技术。干法技术主要包括焚烧法、热解碳化法、高温热熔融。(1)焚烧法是指在800~1 000 ℃的高温条件中,废盐中的可燃组分转变为大量高温的可燃气体和少量性质稳定的固体废渣,从而使高盐废物减容,达到无害化处理的目的。(2)热解碳化法是通过控制反应中氧气的含量、碳化所需的温度等,将废盐中的有机物部分热解气化,剩余部分碳化为固态有机碳,最终形成以盐为主要成分的灰分。目前,热解碳化法中应用较多的是临界分级碳化技术。该技术的工作原理是采用相对应的梯级温度,逐步热解碳化有机物。所得的挥发性气体经过高温处理、净化除酸、快速冷却后最终排出,进入大气中;固定碳则进行脱碳处理,最终得到具有回收价值的成品工业盐。(3)高温熔融法一般在高于工业废盐熔点的800~1 200 ℃温度条件下进行。在此温度下,高温炉内的废盐将全部成为熔融态,废盐中的有机物被完全分解,因此得以完全去除。

3.1.2 废盐中无机组分的处理方法

1)制纯碱法。制纯碱法是向用工业废盐制成的饱和盐溶液中通入纯净的NH3、CO2或加入NH4HCO3固体,静置一段时间,待溶液中结晶析出溶解度更低的反应产物NaHCO3,将反应产物分离、洗涤后高温分解制得纯碱[2]。分离过程中得到的母液主要含NH4Cl、(NH4)2SO4,将其蒸发、浓缩、冷却后,析出的混合铵盐可用作肥料。

2)膜分离法。膜分离法是指利用选择透过膜将Ca2+、Mg2+、SO42-等2价离子或更高价态离子截留下來,而允许Na+、Cl-等1价离子通过,从而实现1价盐与高价盐分离的方法。此方法一般选择纳滤膜或者离子交换膜作为透过膜[3]。膜分离法处理工业废盐通常需要与结晶技术结合使用,可认为是结晶工艺的预处理过程。

3)结晶盐分离法。结晶盐分离法是国内目前最常用且较为有效的一种方法。该法通过控制操作温度、浓缩比例等条件来实现无机盐之间的分离与提纯。例如,根据硫酸钠—氯化钠—水体系相图可知,受温度影响,硫酸钠与氯化钠在水中的溶解度不同。在温度为50~120 ℃时,硫酸钠的溶解度随温度的升高而减小[4],而氯化钠的溶解度随温度的升高而增大,因此可以利用这一特性,通过多次的结晶、分离,得到硫酸钠和氯化钠工业产品盐。

3.2 该园区工艺选择

针对该园区产生的工业废盐组分特点,资源化利用工艺需要先去除其中的高分子有机物。经过工艺比选,技术人员认为:1)采用湿法氧化处理高分子有机物,所需消耗的药剂较多,且工艺本身不太稳定,操作难控制,成本较高。而园区内的企业规模较小,所产生的的工业废盐成分复杂,故不适宜采用湿法氧化处理方法。2)高温焚烧处理方法,尽管处理效果较为彻底,但能源利用率低,也不适宜采用。3)为了充分利用废盐中的能源,同时减少污染物,特别是二噁英的产生,可选择采用低氧热解有机物,再进行化学除杂,通过溶液的“蒸发结晶+离心干燥”最终得到钠盐产品。

该处理工艺要点如下:1)采用低氧热解工艺去除有机物。废盐经低温干燥后,送入低氧热解炉,控制炉温在盐熔点以下(750~800 ℃),有效控制废盐熔融黏结,减少对设备的腐蚀。低氧热解有机物的温度段不是二噁英生成的温度区间,同时有机物能够绝大部分得到去除。2)采用分质结晶法分离提纯盐。由于高温蒸发析盐和降温冷却析钾的过程,全部经过3K2SO4·Na2SO4区域,为提高盐质,在预处理阶段将硫酸根分离。3)从原料处理到废气收集,采用多系统(生产线)并列运行,简化后续废盐分离利用工序。4)参考国内现有工业废盐处理回收工艺,减少中间步骤及辅料消耗,尽可能降低工艺能耗和减少二噁英的产生。

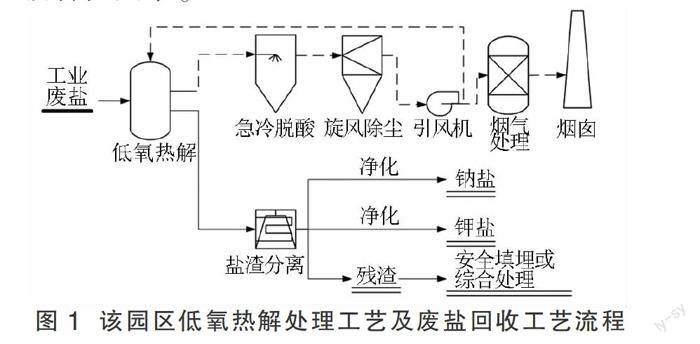

该园区低氧热解处理废盐工艺及废盐回收工艺流程见图1。

本工艺具有以下特点:1)通过对热解气的净化,可减少后续二噁英、二氧化硫以及挥发性重金属的排放量;2)烟气中的余热可利用,能减少系统的能耗和碳耗;3)采用的工艺装置均为成熟设备装置,仅改变了工艺配置和工艺参数。由此可见,该工艺成熟,适应能力较广,能源利用高,污染物产生和排放量少,处理建设投资和运行维护费用相对较低,符合双碳管控要求。

该园区将系统废气、废液、廢渣进行协同处理与利用,不但节省投资,而且经济可靠。其中,低氧热解工艺产生的废气引入危险废物焚烧烟气处理系统进行协同处理;除杂工段所得废液进入危险废物回转窑进入焚烧处理;蒸发结晶所得的废渣与危险废物焚烧后所得灰渣一同进入安全填埋场进行填埋处置。

4 国内其他典型废盐处置工艺案例分析

4.1 气体流化床处理工艺

气体流化床(以下简称“气流床”)处理工艺是指一种利用气体通过颗粒状固体层而使固体颗粒处于悬浮运动状态,并进行气固相反应过程的处理技术。其气化机理可分为两部分:1)废盐可燃组分与氧气的反应废盐颗粒中残余水分瞬间快速蒸发,含有的可燃组分在富氧条件下发生燃烧反应并释放大量的热,使废盐周围温度很快升高,以此来维持气化反应的进行。2)反应生成的气体彼此间的反应气化反应生成的气体在1 400 ℃的高温环境下,活性很强,存在逆反应。

贵州某废盐处置企业废盐的处理工艺为典型的气流床处理工艺。其路线为:废盐→破碎+干化→气流床处理→收料冷却系统→烟气处理系统。其中,气流床处理阶段是该工艺的关键,决定了废盐中有机组分的脱除效率。

相比于普通焚烧,气流床处理工艺的优势在于其操作弹性大,有机组分在气化过程中几乎全部被脱除。在该工艺产生的尾气中,无毒害气体的占比更大。缺点是该工艺对管道及设备的耐高温性能要求严格,一次性工程造价更高,炉内的耐火砖易被废盐中的碱金属组分腐蚀,增加了更换耐火砖材料的成本。且后端工艺中收料冷却系统收集的废盐不能直接外排,还需要对其进一步处置,在后续的废盐精制工艺中实现资源化。废盐精制工艺的路线为除杂反溶+压滤+pH调节+离子交换+蒸发浓缩。

4.2 自蔓延热解焚烧工艺

重庆某废盐处置企业研发的自蔓延热解焚烧(SPI)技术是先将废盐通过预处理系统制成具备良好焚烧条件的球团形状,然后送入SPI焚烧系统高温热解焚烧。燃烧器的点火设备燃烧盐渣球团的表层,使其形成燃烧层,然后在底部做抽风处理,使燃烧层逐步形成自蔓延燃烧状态并层层往下递进,直到燃烧至底部的料层,才算完成全部料层的焚烧。烟气温度最高可超过1 300 ℃。燃烧层产生的烟气由于负压作用,进入下层物料进行焚烧[5],其所携带的热量对下层物料中的待焚烧部分球团起到干燥、预热作用,使得焚烧处置过程中的热效率得到提升。焚烧后产生的烟气经过专门设置的废气净化系统除去酸碱气体、二噁英、氮氧化物等有毒、有害物质,达标是通过排气筒排入大气。

4.3 微波卧式回转窑技术

湖南某废盐处理企业采用微波卧式回转窑技术处置工业废盐。该技术的核心在于回转窑。它由上下两层烘干窑与裂解窑组成。回转窑的炉体微倾斜于水平面,倾斜角度一般为3°~ 6°,总体可以调节[6]。搅拌轴上带有炒板,炒板将物料翻起,并向出料端缓慢推进,通过调节窑体与水平面的倾斜角度和搅拌轴的转速调整废盐的反应总量和裂解效果。进料口和出料口都设有气密阀门,防止空气进入,而裂解窑的出料端设有进气管,可以补充氮气使整个炉体形成无氧环境。

4.4 固体废盐连续焚烧技术

广州某废盐处理企业首次实现了固体废盐连续焚烧。该技术将研磨好的废盐固体(目数>100)和含盐废液送入废盐焚烧炉燃烧,产生的热量由余热锅炉回收;烟气则由烟气净化处理系统进行净化,待净化完全达标后排放;熔盐可以进行回收。此方案实现了工业废盐的减量无害化以及资源化[7]。该技术的焚烧工艺流程见图2。

5 总结与建议

综上所述,目前废盐无害化处置有湿法、干法两种工艺。其中,湿法以化学氧化蒸发结晶分离为主,干法以热解淋洗分离为主。以上两类处置技术由于处理成本偏高,除原生产企业工艺循环持续利用外,目前国内尚没有单独建设的废盐综合利用项目得到行业和社会的认可。本文通过对江西某化工园区的废盐处理方法和工艺的探讨,拟提出以下建议:1)进一步对国内外废盐回收实践进行跟踪调研,了解回收利用存在的问题及经济可接受性,便于技术经济评估。2)与有关研究机构或产废企业合作开展典型废盐处理、利用开展工艺性的试验,特别是本文所提出的低氧热解绿色回收工艺,以及具有可推广的特种高效组合装备开发。3)工业园区所有企业应该注重新工艺和新设备的开发,采用先进的绿色循环工艺,减少工业生产中的废盐产生,从源头提高盐的利用率。

参考文献

[1] 饶荣,吴恒.某工业园区工业废盐来源与组分分析[J].有色冶金设计与研究,2022,43(5):30-33.

[2] 贺周初.化工生产中副产盐渣的处理及资源化利用[J].农药研究与应用,2008,12(4):16-18.

[3] 刘晓鹏.煤化工浓盐水蒸发结晶分离工业盐的实验研究[D].哈尔滨:哈尔滨工业大学,2017.

[4] 卞晓彤,黄永明,郭如涛,等.高盐废水单质分盐与资源化利用的研究进展[J].无机盐工业,2019,51(8):7-12.

[5] 李一,吴汕,唐晓飞,等.一种城市生活垃圾焚烧飞灰无害化处理方法[J].生物化工,2020,6(3):124-126.

[6] 丁俊杰.固结剂对水泥稳定土强度的影响[D].大连:大连理工大学,2014.

[7] 周海云,鲍业闯,包健,等.工业废盐处理处置现状研究进展[J].环境科技,2020,33(2):70-75.