浇铸温度对于Cu/Al复合板界面的影响

卢 山,周 晨,许光明,李 勇

(1.东北大学 材料电磁过程研究教育部重点实验室,辽宁 沈阳 110819;2.东北大学 轧制技术及连轧自动化国家重点实验室,辽宁 沈阳 110819)

Cu/Al复合材料因其具有良好的导电性、导热性、耐腐蚀性、屏蔽性,以及质量轻、价格低廉等特点被广泛应用于电力传输、新能源、电工电子、机械制造等领域[1,2]。由于电子运动存在“趋肤效应”[3],因此,采用纯铜导线会大大浪费我国的铜资源。在我国铜资源不如铝资源丰富,针对铜资源相对短缺,价格昂贵,生产成本高[4]等劣势,采用“以铝代铜”的方法,既可节约成本,保护稀缺资源,又可减轻重量,节能减排[5]。基于这种情况,国家在“863计划”中也明确指出新材料技术领域中铜复合材料的研究尤为重要,如何开发高性能的铜复合导体及其短流程制备工艺技术,是解决我国铜资源短缺的重要部分。并且这种方式也是符合当今时代的发展需求,具有较为广阔的发展前景[6]。

双辊铸轧[7]是指将液态金属通过导流嘴进入轧机并通过轧辊冷却系统冷却、直接轧制成金属板材的一种工艺。该工艺一次成型,可节约大量能源,符合节能减排的时代发展要求。单液铸轧法[8]是指将液态金属通过导流嘴与固相金属在轧机上实现复合的方法。相比轧制复合法,单液铸轧法是将铸造和轧制的优点融合在一起,既在高压下可使得固态皮材表面氧化膜破裂又在高温下促进原子之间相互运动[9]。不但省去退火、打磨等前期准备工作,而且复合界面强度较高。该方法制备的Cu/Al连接件不仅降低了生产成本、减轻构件质量,而且能变异种金属的焊接为同种金属的焊接[10],是最有希望成为工业自动化生产复合材料的工艺之一[11]。但目前对于铸轧参数的控制仍然是制备性能优良的Cu/Al复合板的一大难题[12]。因此,本文采用双辊铸轧方式制备Cu/Al复合板材,探究浇铸温度对于铸轧生产的复合板材界面组织及剥离强度的影响。

1 实验材料与方案

本实验采用水平双辊铸轧机(双辊Φ=500mm×500mm、材质为60CrMnMo合金钢、辊套厚度为50mm),冷却系统为辊内循环水冷,辊缝高度为5mm。铜带为工业纯铜厚度0.4mm,宽度200mm在轧机上方导向辊上,连接导流嘴与前箱。将铝锭(Al99.7)放入工业电阻炉中,炉内温度分别设置为680℃、700℃、720℃、750℃,待达到规定温度后进行浇铸。浇铸过程中要保证铝液高度与限位孔平齐,高度为7.5cm,确保铸轧区的熔体压力处于相对高压的状态,使铝液流动更充分,不易造成导流嘴内部未充满使得流进铸轧区各点流速不同,从而导致铜带各处与铝液接触时间不一致的现象[13]。铜带需等到液面高度平稳后再紧贴上辊进入铸轧区,轧辊速度等于铸轧速度为1.15m/min。铸轧流程图如图1所示,最终制成板厚为5mm~5.3mm的Cu/Al复合板材。

图1 铸轧Cu/Al复合板的流程图

Cu/Al复合铸轧区一共分为三个区域[14],如图2所示。不同的铸轧参数对于这三个区域的面积大小及形状有很大影响,从而影响铸轧后Cu/Al复合板的质量及界面形貌[15]。因此,如何去把握铜带在这三个区域中的时间决定了复合板坯的成品质量。其中液态区域是铝液与铜带的接触区,该区域由于铝液的温度较高,铜板的温度较低且具有很强的导热和吸热能力,这时在铜板表面的铝原子会获得一个很大的过冷度,使得铝原子在铜板表面迅速形核长大。与此同时,铝液不断提供温度会使得表面生成的铝薄膜熔化,最终在界面处形成熔合结合[16]。处于半固-固接触区时铝处于半固态,该区域内在压力及高温的作用下,铜铝两侧先生成过饱和固溶体,当两侧异种原子浓度过高时,就会形成金属间化合物[17]。固-固接触区,复合板在巨大的压力作用下产生变形,界面化合物被拉断,但在温度及高压下新鲜金属之间相互接触,在机械咬合及扩散结合的作用下形成了薄而连续的化合物层[18]。

图2 Cu/Al复合铸轧区示意图

金相试样经过砂纸打磨、粗抛、精抛后浸泡在酒精,中采用超声波清洗去除金相表面的抛光试剂。结合TESCAN MIRA4场发射扫描电子显微镜对于界面微观形貌进行分析。根据标准ASTM D 1876-08抗剥离性能实验方法,制备剥离试样尺寸为100mm×10mm,实验采用T字型剥离实验,沿轧制方向进行剥离。剥离实验如图3所示。用线切割机沿铜带与铝板界面附近略靠近铝板处开剥离口,为了方便夹持一般开30mm~35mm。剥离后采用场发射扫描电子显微镜对剥离表面形貌及表面特征相进行EDS分析。

图3 剥离实验示意图

2 实验结果及分析

2.1 板面成型质量

不同浇铸温度下制备的Cu/Al复合板坯如图4所示。浇铸温度在680℃下画红线的位置处铜板表面开裂严重(图4(a)),其主要原因是浇铸温度低使得固-液阶段时间短,固-固阶段时间长,导致铜带侧变形程度过大,使得铜带表面产生开裂。这说明在本文的常定参数下,该温度无法生产出可使用的复合板材,因此,在后续的实验中将不再对其性能进行测量。如图4(b)所示,浇铸温度为700℃时,铜带表面沾有部分在铸轧过程残留在轧辊上的铝。说明该温度下轧机对于Al/Cu复合时有很大的压力作用,固-半固态阶段接触时间较长,固-固接触时间适中,铜带变形量较大,但未产生开裂。在较大的压力下能够保证良好的复合效果[19]。如图4(c)所示,浇铸温度720℃下依然可以制备出板型优良的板坯,但铜带产生的变形量减小,说明该温度下,固-固接触时间比700℃时要短。如图4(d)所示,当浇铸温度为750℃时,画蓝线的位置已经产生少量漏液现象,说明该温度下,铸轧速度与浇铸温度不匹配,产生漏液[20]。并且铜带基本上没有产生变形,说明该温度下固-液接触阶段及固-半固态阶段时间较长,固-固接触阶段过短。

(a)浇铸温度680℃;(b)浇铸温度700℃;(c)浇铸温度720℃;(d)浇铸温度750℃

2.2 复合界面形貌及扩散层厚度

不同浇铸温度下Cu/Al复合板界面的SEM图片如图5所示。可以看到,在铸轧过程中虽然铜铝接触时间短,但在高温及高压,以及铜铝之间容易发生化学反应的影响下,在铜铝界面处产生了金属间化合物,并且化合物厚度相对平直、均匀且连续。证明复合效果良好,使其铜铝之间达到冶金结合。根据Mao等人[21]的研究,确定了界面化合物的种类,靠近铝侧为Al2Cu相,靠近铜侧为Cu9Al4相。化合物的厚度随着浇铸温度的升高而依次递增,从浇铸温度700℃的0.3μm到浇铸温度750℃的0.7μm。这说明随着浇铸温度的增加,使得界面处能量增加,因此,更容易达到生成化合物的自由能。不同浇铸温度下EDS线扫结果如图5(d)(e)(f)所示,扫描位置为SEM图中蓝线所示。扩散层厚度也是随着浇铸温度的增加而增加。因为化合物每层的厚度较薄,所以在界面处衬度上没有产生明显区别,依然成连续变化。从图5可以看出,界面处扩散层仍然是以固溶体的形式为主。根据Chen等人[22]的研究,铸轧阶段扩散层的厚度是根据固-液及固-半固态阶段的时间所决定的。因此,随着浇铸温度的提高,铜带与铝液接触时间也逐渐增加,这也证实了上述板型产生的原因。浇铸温度700℃扩散层与720℃下扩散层厚度相差较小,主要是因为700℃下铜带变形量比720℃下大10%左右。说明700℃下固-固阶段时间长,使得金属形变后产生的能量促进了扩散层的长大。

(a)(d) 浇铸温度700℃;(b)(e) 浇铸温度720℃;(c)(f) 浇注温度750℃

2.3 界面结合强度的测定

不同浇铸温度下所制备的Cu/Al复合板材的剥离曲线图如图6所示,在保证剥离力平稳后,开始计算其平均剥离强度的大小(如图中虚线所示)。在浇铸温度为700℃时平均剥离强度最大,达到了36.5N/mm。浇铸温度720℃时的平均剥离强度为31.5N/mm,相比于在浇铸温度为700℃时下降了13.7%。当浇铸温度750℃时平均剥离强度为27N/mm,相对于最高的36.5N/mm下降了26%。通过剥离曲线可以看出,扩散层较薄且变形量相对较大的剥离曲线更趋近于平缓,说明界面结合稳定性更好。相比于浇注温度在750℃时,铜带基本不产生变形且扩散层较厚,使得界面剥离曲线变化幅度较大且剥离强度相对较低。因此,采用铸轧方式制备Cu/Al复合板时,既要保证有高温扩散还要保证在高压下使二者产生适量变形,从而保证界面结合强度及稳定性。

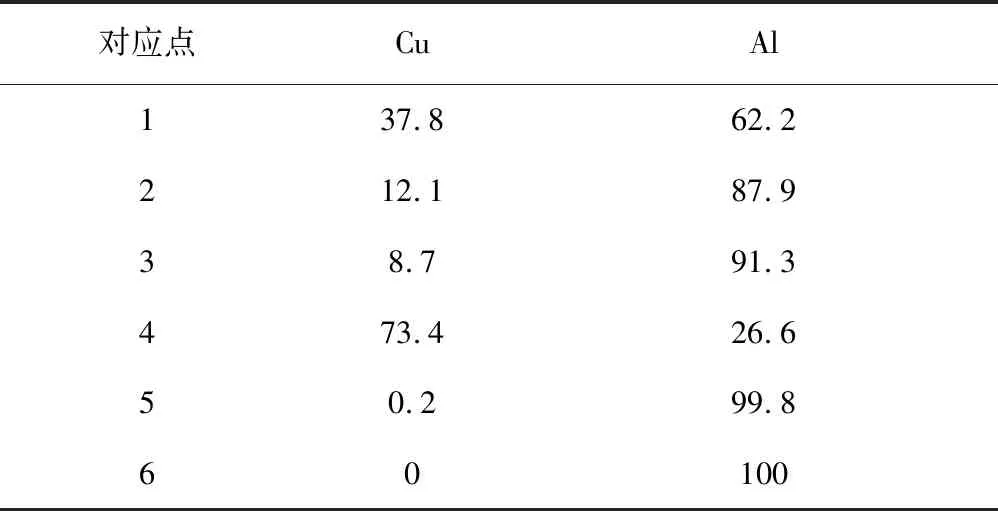

浇铸温度700℃微观形貌及EDS面扫元素分布如图7所示。从图7(a)中的EDS面扫可以看出,在铜带表面覆盖一层铝元素,说明铜带表面浸润性良好。图7(b)中在铝的表面也存在许多铜元素,说明铝铜相互扩散性好。结合微观形貌图7(a)(b)不难看出,在相对宏观处1、2、3界面结合力很大,将大块铝粘附在了铜带表面,在铝侧形成了一个较大的撕裂脊。将图7(a)(b)中2个红色框进行放大,得到图7(c)(d)。从图7(c)中可以看出,铝表面是突起的山脊状且中间存在金属间化合物,其成分通过EDS点扫进行测试,结果见表1。通过能谱分析可以看出,山脊处(2点)为铝的固溶体,1点处为金属间化合物。产生该形貌的原因是由于铜铝实现冶金结合后,当界面受到拉应力时,铜铝之间结合力较大,当两者的结合强度大于铝本身的抗拉强度时,铝基体产生变形,形成了亮白色的撕裂脊。金属间化合物是由于其强度高但是脆性较大,因此在剥离后,表面呈现出平滑状,镶嵌山脊之间。图7(d)表面形貌呈现出在铜的表面沾有大量铝产生的山脊,并且对于大块铝进行成分分析,如点5、点6确定其成分为纯铝;对山脊间的成分进行了分析如点4,结果表明在山脊间依然是铜铝金属间化合物。通过图片可以看出,化合物断裂一般发生在靠近铜侧,这也证明面扫铝侧那些铜的元素大多是铜铝形成的金属间化合物。

表1 图7(c)(d)中对应点的EDS扫描能谱结果(质量分数,%)

图7 浇铸温度700℃的剥离界面形貌

3 结论

(1)适当的浇铸温度制备出板型优良的Cu/Al复合板材。在其他参数确定时,当浇铸温度为700℃、720℃时工艺稳定性好,不易产生偏带、表面轧裂、漏液等现象。

(2)浇铸温度对于微观复合界面的影响。该工艺下制备的Cu/Al复合板材界面化合物层较薄、平直且连续。界面扩散层随着浇铸温度的升高而逐渐增加,轧制变形也可促进原子的扩散。

(3)浇铸温度对于结合强度的影响。当浇铸温度为700℃、720℃、750℃时,平均剥离强度依次为36.5N/mm、31.5N/mm、27N/mm。

(4)在浇铸温度为700℃时,铜带表面的浸润性好,铝铜相互扩散更充分,易于实现冶金结合。表面产生大量铝的撕裂脊,说明界面结合强度高。