客车蓄电池托架结构优化设计

盛长超 周晓萍

摘要:针对某些客车蓄电池托架结构设计笨重、灵活性差,导致安装和维修不方便的问题,设计了一款可抽拉式蓄电池托架。该托架主要由异形槽钢、三节式滑轨、内托盘等部件组成,能够实现蓄电池向外抽拉560 mm,大大提升了安装和检修的方便性。为验证优化后托架能否满足使用要求,利用CATIA建立三维模型并导入ANSYS中进行有限元分析,结果表明,结构强度满足工况要求。

关键词:蓄电池托架;抽拉式;三维模型;有限元分析

中图分类号:TH122 文献标志码:A 文章编号:1671-0797(2023)12-0056-04

DOI:10.19514/j.cnki.cn32-1628/tm.2023.12.016

0 引言

客车上的蓄电池作为车辆重要的供电设备,能够为发动机的启动、点火系统提供电源,同时为汽车用电器提供稳定的直流电源,保证汽车的电子器件正常工作。另外,客车蓄电池也是一个巨大的“电容器”,它可以起到稳定发电机发出的交流电的浪涌电压的作用,从而在客车高速运转时,使电压稳定,更好地保护客车的用电器[1-2]。作为固定和放置蓄电池的托架,其结构的优劣不仅影响到客车的正常运行,还直接影响到安装和使用的方便性。

据实地考察,现有蓄电池托架结构一般分为抽拉式和不可抽拉式,主要用于客车上蓄电池的存放和固定。抽拉式托架可以将蓄电池抽出,其抽拉结构主要由轴承组成。此结构抽拉距离有限,且抽拉力大,實用性能较差。不可抽拉式托盘在电瓶舱体内固定后不可移动,间接性缩小了舱内电气部件的检修空间,给后续维护带来不便。另外,现有蓄电池托架安装结构分为螺栓固定和焊接固定。螺栓固定时螺栓外露,位于托架外侧;采用焊接固定方式时,整个托盘使用中不可拆卸,灵活性差,后续检修不便,且该固定方式焊点外露,随着车辆的颠簸和雨水泥土的冲刷,焊接位置会出现锈蚀和开裂现象。以上两种固定方式都影响了电瓶舱体的整体美观性[3-4]。

基于此,对蓄电池托架结构进行优化,设计一款可抽拉式蓄电池托架,抽拉过程主要靠三节式滑轨实现,抽拉距离长;利用CATIA建立三维模型,并将其导入ANSYS中进行有限元分析,旨在验证优化后的蓄电池托架有足够的强度,能够满足客车工况的使用要求。

1 总体结构和使用说明

1.1 总体结构

本设计的可抽拉式蓄电池托架主要由异形槽钢、三节式滑轨、内托盘、限位杆、固定销等部件组成,其结构简图如图1所示。

两个限位杆4直接焊接在内托盘3的中间位置,高度由蓄电池的高度决定。限位压铁2通过螺母固定的方式拧紧在限位杆4上,以上两个部件对蓄电池都起到固定作用,防止车辆在行驶过程中蓄电池晃动而带来的车辆故障问题。内托盘3以螺栓连接的方式直接与三节式滑轨6相连,螺栓规格选择M6×1.5,为保证强度要求,每侧使用6个螺栓。为保证抽拉过程中的流畅性,螺栓只与三节式滑轨6中最内侧一节相连。三节式滑轨6直接从厂家购买,承载能力达250 kg,拉伸长度总计560 mm,滑轨最外侧一层以螺栓连接的方式固定在异形槽钢1上,整个可抽拉式蓄电池托架安装完成。为方便内托盘的抽拉与固定,在托盘的最前端用固定销5将内托盘3和异形槽钢1连接在一起,固定销5结构类似于M8螺栓。

1.2 使用说明

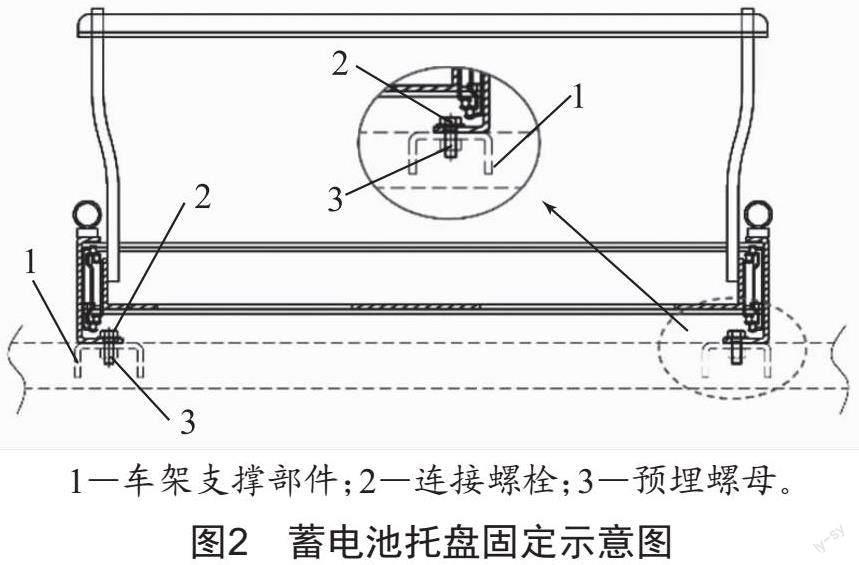

将蓄电池放置在托架之前,首先需要将托架与客车车架进行固定。异形槽钢的下折边开设三条长条孔,按照每个长条孔的中间位置在车架的支撑部件上提前预埋螺母。安装托架时,直接将托架放在电瓶舱体所布置的位置上,将内托盘拉出后,异形槽钢的长条孔便显露出来,每侧直接使用3个M8螺栓连接即可,连接后的示意图如图2所示。预埋螺母的好处是在拧紧连接螺栓2时,不需要使用其他工具固定螺母避免转动,大大提高了安装方便性和快捷性。而且从图中可以看出,安装完之后的蓄电池托架,连接螺母2直接被内托盘挡住,为隐藏式固定方式,大大提升了电瓶舱体的美观性。安装后放置在电瓶舱体内的效果图如图3所示。

当放置蓄电池、蓄电池接线或后期维修时,首先将图1中的固定销5拧下,拉出内托盘,将蓄电池放入即可。内托盘拉出后的效果如图4所示。

内托盘拉出时,滑轨可伸出距离L=560 mm,此时内托盘已移动到电瓶舱体外,放置蓄电池时周围空间大,因此大大提高了放置蓄电池时的方便性。蓄电池放入托架后,使用图1中的限位压铁2在蓄电池的正上方进行压紧,固定完毕。放置完成后,直接将内托盘推回原位置,再使用固定销将内托盘固定即可。

综上整个蓄电池托架结构及安装使用过程,螺栓连接固定的方式一方面可以避免长时间使用后连接处出现锈蚀和开裂的现象;另一方面,拆卸和安装灵活,打破了传统的固定到底的方式。抽拉式结构能够实现蓄电池拉出舱体后进行安装、接线和检修等工作,大大提升了使用便利性和实用性。

2 主要零部件设计

2.1 内托盘

内托盘的主要作用是放置和固定蓄电池,客车上常用的两种型号蓄电池为12 V/200 Ah和12 V/195 Ah。其中12 V/200 Ah的蓄电池外形尺寸为:长×宽×高=510 mm×268 mm×210 mm;12 V/195 Ah的蓄电池外形尺寸为:长×宽×高=516 mm×253 mm×212 mm。为提高所设计的蓄电池托架通用性,同时满足以上两种型号蓄电池的使用,综合两种蓄电池的尺寸进行内托盘的设计。每辆客车需要放置两块蓄电池,考虑到放置时的实际情况,蓄电池与周围部件应留有一定间隙,最终确定内托盘的有效尺寸为:长×宽=520 mm×550 mm。考虑到轻量化和防止托盘外窜的因素,内托盘的高度设置为40 mm[5]。内托盘结构简图如图5所示。

根据蓄电池放置的位置,内托盘中间去除四块四边形的板料,以降低托盘质量,实现轻量化的目的。内托盘的最前端设计成槽钢形状,与连接部件焊接在一起,并在槽钢上侧两端开设固定销孔,用于内托盘与异形槽钢的固定。另外,当需要拉动内托盘时,直接拉动槽钢即可,槽钢也起到把手的作用。

2.2 异形槽钢

异形槽钢是整个蓄电池托架的最外层结构,直接与车架上的支撑部件连接固定,其结构直接决定了整个蓄电池托架的稳定性。选择槽钢的目的一方面是收纳三节式滑轨,减少正常情况下滑轨的暴露,另一方面是方便与车架支承部件相连。为方便与车架连接过程中施工,槽钢的下折边尺寸大于上折边尺寸。其中,上折边尺寸为20 mm,下折边尺寸为40 mm,高度为90 mm。当托架安装或拆卸时,工具能够以接近垂直的方式对螺栓施加扭矩。异形槽钢的结构简图如图6所示。

异形槽钢的上折边向前伸出一定的距离,主要目的是用于设置固定销孔2,通过固定销,将内托盘与异形槽钢进行固定。下折边开设三条长条孔1是为了消除车架上预埋螺母的位置误差,避免出现孔对不上螺母的问题。

3 有限元分析

3.1 材料设置

按照实际的蓄电池托架用料情况,将托架主要部件的材料特性汇总如表1所示[6]。

3.2 网格划分与参数设置

按照设计的相关尺寸利用CATIA绘制各个部件的三维模型,将各个部件装配好之后保存为.x_t格式,并将其导入ANSYS有限元分析软件进行计算分析。ANSYS是一款功能十分強大的仿真软件,能够根据设置的边界条件模拟蓄电池托架真实的受力和变形情况[7]。蓄电池托架各部件材料特性按表1进行设置,设置好材料特性后对其进行网格划分。为更精确地计算蓄电池托架使用过程中的受力和变形情况,网格大小设置为2 mm。网格划分后生成768 382个节点,263 442个单元。得到的网格划分图如图7所示。

3.3 施加载荷求解

整个蓄电池托架所受外力主要来自于蓄电池的重力,根据蓄电池的相关参数,单个蓄电池重量约为55 kg,两个蓄电池重量计为110 kg。除此之外,在颠簸的道路上、车辆加速或减速过程中,蓄电池托架所受的冲击力也是需要考虑的,其客观参数按照真实工况进行添加设置[8]。通过系统的仿真分析,得到总变形图和等效应力图,如图8、图9所示。

通过分析图8蓄电池托架总变形图可知,最大变形区位于内托盘的中间位置,最大变形量为6.8 mm。此位置离支撑端最远,所受弯矩最大,根据弯曲变形的挠度计算方法[6],可知变形量也最大。内托盘靠近滑轨位置以及异形槽钢处下面直接有支撑,因此所受弯矩最小,变形量也最小。从内托盘中间向两端颜色呈线性变化,说明变形量也呈线性变化,这与弯矩的大小相对应。通过分析图9蓄电池托架等效应力图可知,最大应力出现在内托盘中间位置的支撑板处,最大等效应力约为186 MPa,内托盘所使用的Q235钢板材料最大屈服极限为235 MPa。通过等效应力图可知,蓄电池托架的最大等效应力值小于材料的最大屈服极限,该托架满足客车工况的使用要求。

4 结论

针对某些客车蓄电池托架结构灵活性差,给安装和后期维修带来极大不便的问题,本文对蓄电池托架结构进行了重新设计:

(1)采用三节式滑轨的方式实现客车蓄电池托架的抽拉,抽拉距离为560 mm,大大提升了蓄电池放置、接线及后期检修的方便性;

(2)采用异形槽钢的结构形式,实现螺栓固定整个蓄电池托架,减少因焊接带来的锈蚀和灵活性差的问题,不仅安装十分方便,而且螺栓不外露,美观性好;

(3)利用CATIA三维制图软件完成模型的建立,并导入ANSYS有限元分析软件中进行模拟仿真,设置真实受力和路况情况,由得到的等效应力图可知蓄电池托架所受最大应力为186 MPa,小于材料的最大屈服极限235 MPa,该结构强度满足工况使用要求。

[参考文献]

[1] 《中国公路学报》编辑部.中国汽车工程学术研究综述·2017[J].中国公路学报,2017,30(6):1-197.

[2] 田瑾.电力电子技术的发展趋势及应用[J].电脑知识与技术,2013,9(5):1190-1191.

[3] 金旸.新能源汽车极速扩张推动轻量化材料应用[J].汽车工艺师,2019(5):28-31.

[4] LIU M H,LIU Z Y,DU C W,et al.Stress corrosion cracking behavior of high-strength mooring-chainsteel in the SO2-polluted coastal atmosphere[J].International Journal of Minerals,Metallurgy and Materials,2022,29(6):1186-1196.

[5] 蔡扬扬,殷莎,赵海斌,等.新能源汽车电池包箱体结构的轻量化研究现状[J].汽车技术,2022(2):55-62.

[6] 刘鸿文.材料力学Ⅰ[M].5版.北京:高等教育出版社,2010.

[7] WANG F,MA Y R,JIANG Y Q,et al.Application of ANSYS finite element analysis in teaching of mechanics of materials[J].E3S Web of Conferences,2020,198:01049.

[8] 刘蒙蒙,常玉林,张玮,等.基于PEMS的国Ⅴ重型柴油客车排放特性研究[J].重庆理工大学学报(自然科学),2019,33(12):161-168.

收稿日期:2023-03-07

作者简介:盛长超(1990—),男,山东聊城人,助教,主要从事机械结构设计及力学分析工作。