电动扭矩扳子校准试验台的研制

谢石昊 张一

摘要:介绍了电动扭矩扳子校准试验台的原理和组成结构,并对试验台各部分的设计要点进行了说明。

关键词:电动扭矩扳子;校准;试验台;模拟

中图分类号:TS914.5 文献标志码:A 文章编号:1671-0797(2023)12-0046-03

DOI:10.19514/j.cnki.cn32-1628/tm.2023.12.013

0 引言

随着工业自动化水平的不断提高,拧紧技术向着标准化、智能化方向发展,制造业生产线上批量的螺纹连接装配方式正逐步由电动扭矩扳子和电控螺栓拧紧机为代表的扭矩控制动力工具所替代。但是,各类电动扭矩工具的计量校准装置还不够成熟,无法满足电动扭矩扳子量值传递的需求。

基于此,本文介绍了一种电动扭矩扳子校准试验台,其采用卧式扭矩装置的设计,具有结构轻巧、能快速安装、动态采集扭矩角度数据等优点,可以作为现有动态扭矩计量器具的补充。

1 电动扭矩扳子的计量校准现状

电动扭矩扳子的校准,主要依据国家校准规范JJF 1610—2017《电动、气动扭矩扳子校准规范》[1],规范中要求的测量标准和配套设备包括回转式扭矩传感器,高、低扭矩率螺栓螺母连接模拟器,采样率不小于500 Hz的扭矩显示仪表。但是,通过对计量机构和有装配需求企业的考察,许多校准装置无法满足规范要求。

目前,常见的电动扭矩扳子的校准主要有以下几种方法:

(1)通过在固定台面上安装静态扭矩传感器,配合合适的圆柱螺旋弹簧以缓冲和吸收加载过程中扳子的扭矩。该方法存在的问题有反作用力的位置无法调节,静态扭矩传感器和测量仪采样频率低,造成试验的重复性差。

(2)不使用螺栓螺母连接器或者缓冲弹簧,直接将旋转扭矩传感器安装在电动扭矩扳子使用现场,在线计量电动扭矩扳子。该方法在工件与扳子之间安装扭矩传感器,抬高了电动扭矩扳子反作用臂的位置,现场常常找不到反力位置或加载到大扭值后轴系发生倾斜,影响检测精度。

(3)使用专用的电动扭矩扳子校准装置[2],该装置多采用垂直轴系的结构,将扭矩传感器、缓冲弹簧、电动扭矩扳子依次同轴连接,并在实验平台上配有可移动的反作用挡块和动态扭矩显示仪表。该装置可以满足一定量程段电动扭矩扳子的校准要求,但同样存在大扭值加载后轴系和反力臂倾斜等问题,且该装置成本较高,需针对传感器和被测扳子设计专用工装和抗反力结构,使用并不广泛。

通过操作上述几种校准装置,并与一线检测人员沟通发现,许多单位迫切需要一种成本较低、安装方便并具有动态采样功能的专用电动扭矩扳子校准装置。基于此,本文介绍了一种电动扭矩扳子校准试验台,可以满足多数计量机构的量传需求。

2 电动扭矩扳子校准试验台的原理和组成

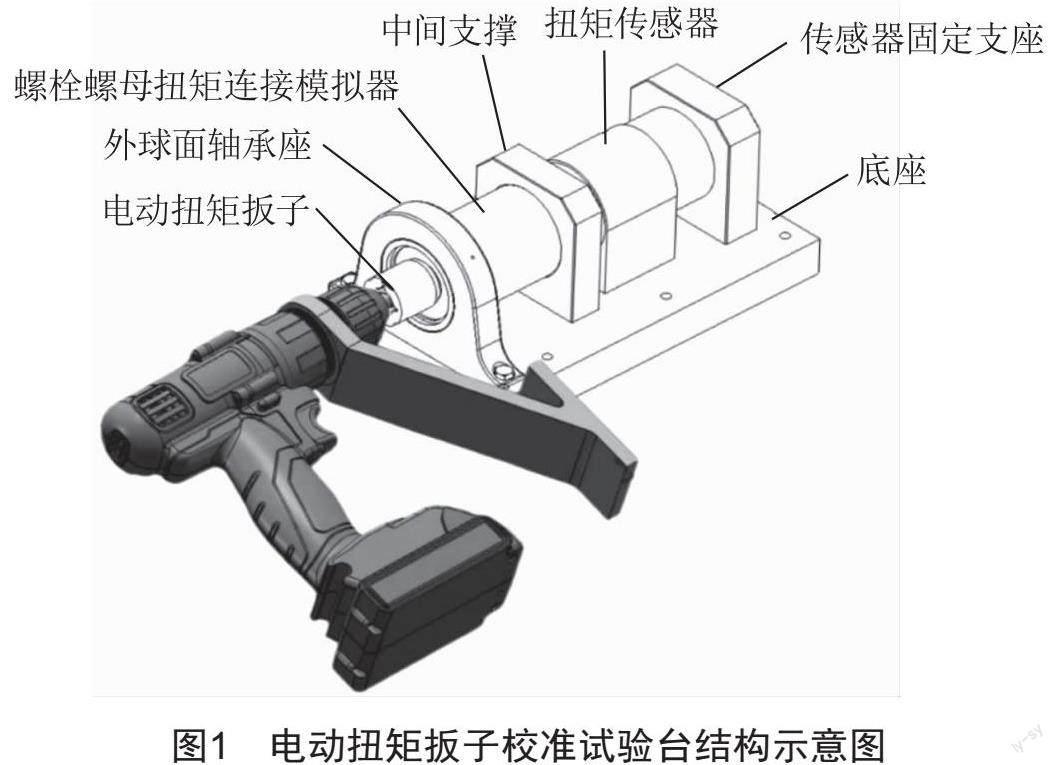

如图1所示,福建省计量科学研究院研制的电动扭矩扳子校准试验台由旋转扭矩传感器、螺栓螺母扭矩连接模拟器、底座和支承结构、动态扭矩测量仪等部分组成,该装置可满足不同反作用力臂结构的电动扭矩工具的量传需要。在实验室配有供气系统的情况下,该校准试验台亦可用于气动扭矩扳子的校准。

电动扭矩扳子校准试验台采用高精度旋转扭矩传感器作为装置的扭矩和角度基准信号,将扭矩传感器、螺栓螺母连接模拟器通过底板、传感器固定支座、外球面轴承座等水平同轴连接,在系统校准过程中扭矩传感器的输出信号由动态扭矩测量仪采集、记录并分析。

试验台的扭矩传感器和模拟器采用了卧式设计,制造和装配都较为简单,拆卸和更换传感器也较为便利。对于立式校准装置[2]的设计方案,垂直安装扭矩传感器需在装置上设计反作用块和反作用柱;实际工作中,需根据不同型号的电动扭矩扳子调整反作用块和反作用柱的位置,大扭矩测试过程中也易造成电动扭矩扳子和反作用力臂的倾斜。而本方案的卧式设计,其特点是彻底摒弃了反作用块和反作用柱,校准过程中电动扭矩扳子的反作用力臂直接作用于水平底座或者水平底座边上的试验台面,若电动扭矩扳子的反作用力臂不水平,可直接在试验台面上加放垫块,最终由水平底座(或试验台面)和地面直接承受反作用力。

由于是水平布置整個试验台,为防止扭矩传感器和连接模拟器的自重造成下垂,需要在底座上安装支承。试验台的支承包括传感器固定支座、中间支承、外球面轴承座,分别用于支撑扭矩传感器、螺栓螺母连接模拟器以及连接处,通过支承结构减小同轴度误差对校准结构的影响。

该校准试验台的工作原理是:将电动扭矩扳子插入螺栓螺母扭矩连接模拟器,启动电动扭矩扳子,将扭矩扳子拨到顺时针旋转档位,准备拧紧螺栓螺母扭矩连接模拟器。拧紧过程中,电动扭矩扳子的反作用力臂会逆时针转动,最后水平或成角度加压到水平底座或者试验台面,随着电动扭矩扳子给螺栓螺母连接模拟器不断施加扭矩,模拟器内部的蝶形弹簧组被不断压缩,带动螺栓模拟器旋入连接器主体中,同时将过程中的扭矩值向扭矩传感器传递,达到预设拧紧效果后,电动工具停止工作,动态扭矩测量仪上显示加载过程的扭矩角度或扭矩时间曲线并得出测试扭矩值。

3 螺栓螺母扭矩连接模拟器的设计

根据JJF 1610—2017《电动、气动扭矩扳子校准规范》,为了在实验室里模拟电动扭矩扳子的实际使用工况,需要根据本试验台设计合适的螺栓螺母扭矩连接模拟器,以达到缓冲高速加载扭矩的要求。

螺栓螺母扭矩连接模拟器,主要包括连接模拟器主体、螺栓模拟器、蝶形弹簧组和卡环,如图2所示。连接模拟器主体呈圆柱状,其一端与扭矩传感器连接,另一端与螺栓模拟器通过螺纹连接,且螺纹一侧设有槽口,用于蝶形弹簧组的安装。螺栓模拟器,其一端设有与被检测扭矩电动工具扭转头配合的安装槽,另一端的外螺纹穿过蝶形弹簧组与连接模拟器主体连接。蝶形弹簧组由多个蝶形弹簧组合而成,通过卡环嵌设于连接模拟器主体槽口的内沿。

校准时,可通过蝶形弹簧组的搭配,更换不同蝶形弹簧的组合方式,并根据被检测电动扭矩扳子实际的拧紧要求,即根据被检测电动扭矩扳子高扭矩率或者低扭矩率的试验要求,从而实现不同扭矩率的测试。如图2中标注的蝶形弹簧组,采用叠合的安装方式,常适用于高扭矩率硬连接的扭矩试验。将蝶形弹簧的圆锥形盘口成对安装,即对合的安装方式,可实现较大角度的扭矩拧紧,适合低扭矩率软连接的扭矩试验。

4 动态扭矩测量仪的设计

4.1 系统概述

电动扭矩扳子校准试验台配备了多通道的动态扭矩测量仪。动态扭矩测量仪是应用单片机技术开发的数字仪表,采用STM32F407芯片作为主处理器,24位高精度AD采集芯片进行信号读取,差分电源供电,具有反应灵敏、可靠性好、测量精度高等优点。扭矩测量仪可根据扭矩测量模式调整采样频率,满足电动扭矩扳子高速采样的要求;同时,仪表采用了LCD液晶显示扭矩值和旋转角度,显示直观清晰。

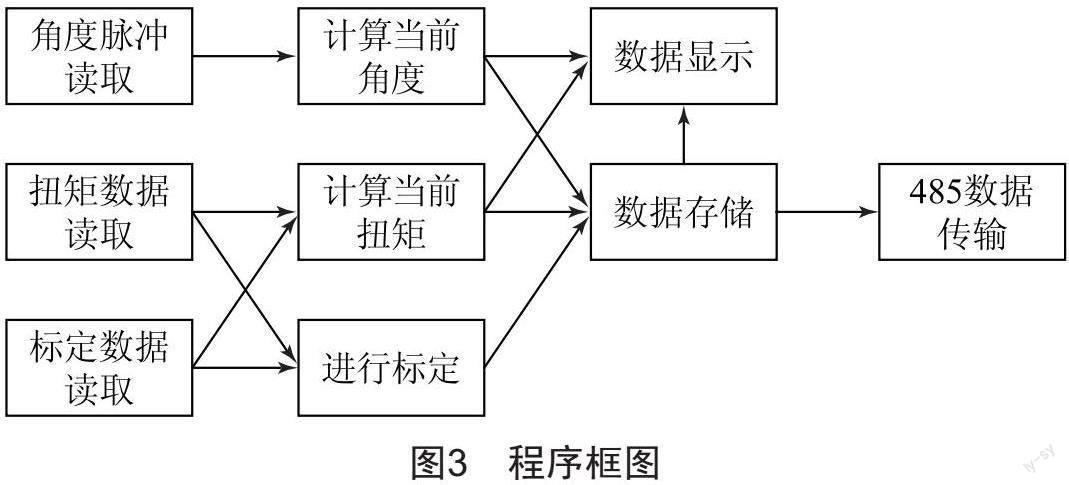

动态扭矩测量仪软件部分分为扭矩数据读取和计算、角度数据读取和计算、数据标定、数据储存、按键读取、LCD显示、485通信输出等部分,程序框图如图3所示。

扭矩数据读取是根据传感器平衡电桥原理,使用AD采集芯片采集扭矩传感器扭矩电压信号,通过模数转换将该信号转换为数字信号,对已标定数据和当前零点进行对比,最终计算出当前扭矩值大小。当传感器同时带有扭矩和角度功能时,在采集扭矩信号的同时,由于传感器自身正反转一定的角度会释放出对应的方波脉冲信号,采用计数器来读取角度脉冲数量,通过脉冲的正负顺序可以判断扭矩施加方向,根据脉冲数量乘上扭矩传感器每个脉冲转过的角度即可求出扭矩传感器所转过的角度。

4.2 测量仪界面设计和操作

动态扭矩测量仪的菜单界面如图4所示。首先在开启该扭矩测量仪时,会进入一段初始化程序,在初始化完成后的菜单中选择测试界面,则进入扭矩扳子类型选择。对于预置式扭力扳手,动态扭矩测试仪仅读取AD采樣芯片传输的扭矩数据电压数值,通过相应的计算,最终显示当前扭矩大小。对于电动扭矩扳子,扭矩测试仪软件会实时读取AD采样芯片传输的扭矩数据电压数值,计算角度相应的脉冲信号数量,最终显示当前扭矩值大小和施加扭矩后电动工具所转过的角度大小。其中扭矩工具显示的扭矩值和角度如图5所示。在菜单中选择高级设置还能将电动扭矩扳子扭矩值大小和角度的关系通过坐标图来进行显示。

在初始化完成后的菜单中选择标定,则会进入扭矩标定功能。首先选择所需标定通道,标定方法主要有两种:一是通过修改具体扭矩电压信号毫伏值进行扭矩值逐点修正;二是实施加载过程中通过自主设点六个扭矩标准值进行标定。在菜单中选择通道设置则可设置当前使用通道以及该通道的小数点以及单位。

5 结论

本文介绍的电动扭矩扳子校准试验台将JJF 1610—2017校准规范要求的测量标准整合到同一装置中,试验台的卧式设计较好地解决了动力工具校准中反作用力的问题,配备的动态扭矩测量仪可高速采集扭矩和角度信号。其在校准工作中的应用,将有效提高工作效率,更好地服务于扭矩计量领域。

[参考文献]

[1] 电动、气动扭矩扳子校准规范:JJF 1610—2017[S].

[2] 王畅,陈柯行,赵印明,等.便携式电气动扭矩扳子校准装置设计[J].计测技术,2017,37(增刊1):196-198.

收稿日期:2023-02-09

作者简介:谢石昊(1987—),男,福州长乐人,工程师,主要从事扭矩硬度转速仪器检定/校准工作。