浅谈汽车白车身FDS连接工艺技术要求

张逸 仝辉 王知 邵金金

摘要:随着汽车工业的发展,既要能够节能、减排、减重,又要解决它的可修复性及后期维护的成本,使得“钢铝混合车身”成为了未来发展的趋势。但同时因为铝的热膨胀系数约是钢的2倍,导热系数约是钢的3倍,而点焊作为热焊接工艺,对钢铝混合车身焊接实现难度很大。因此,铆接技术成为钢铝混合车身的重要连接技术。目前主要应用的铆接技术有自穿刺铆接(SPR)、流钻螺钉(FDS)、无铆钉铆接(Clinch)等,主要介绍了流钻螺钉(FDS)连接的工艺技术要求。

关键词:FDS;白车身;质量

FDS是通过高速旋转使板料热变形后攻丝连接的冷成形工艺,广泛应用在超高强钢、铝镁合金、复合材料在内的异种材料,尤其是针对封闭型腔结构,可单面作业。因此,FDS连接工艺在轻量化车身中得到广泛的应用。

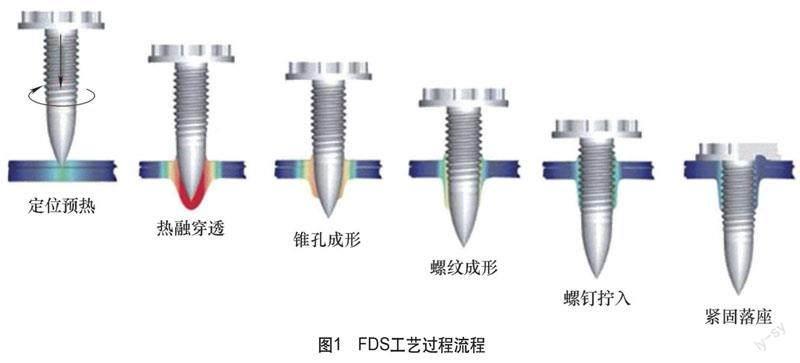

FDS工艺流程

如图1所示,FDS连接工艺步骤如下:

1)定位预热:螺钉低转速,低压力与板材表面接触。

2)热融穿透:板件在螺钉高速度、高压力作用下产生塑性变形。

3)锥孔成形:螺钉在板材上钻出圆柱形通孔。

4)螺纹成形:板件被连接螺钉钻破,转速及压力降低,使螺钉可以在孔内形成螺纹。

5)螺钉拧入:低转速及低压力螺钉拧入。

6)紧固落座:板材冷却并与螺钉紧密啮合,形成一个气密性及水密性极高的连接。

常见连接螺钉有内梅花型和外梅花型两种螺钉,见表1。

产品结构需求

1.FDS连接板材组合及预开孔要求

FDS连接板材组合通常为2层或3层板材,不推荐使用4层板材或者盲孔预开孔,常见板材搭接组合如图2所示。

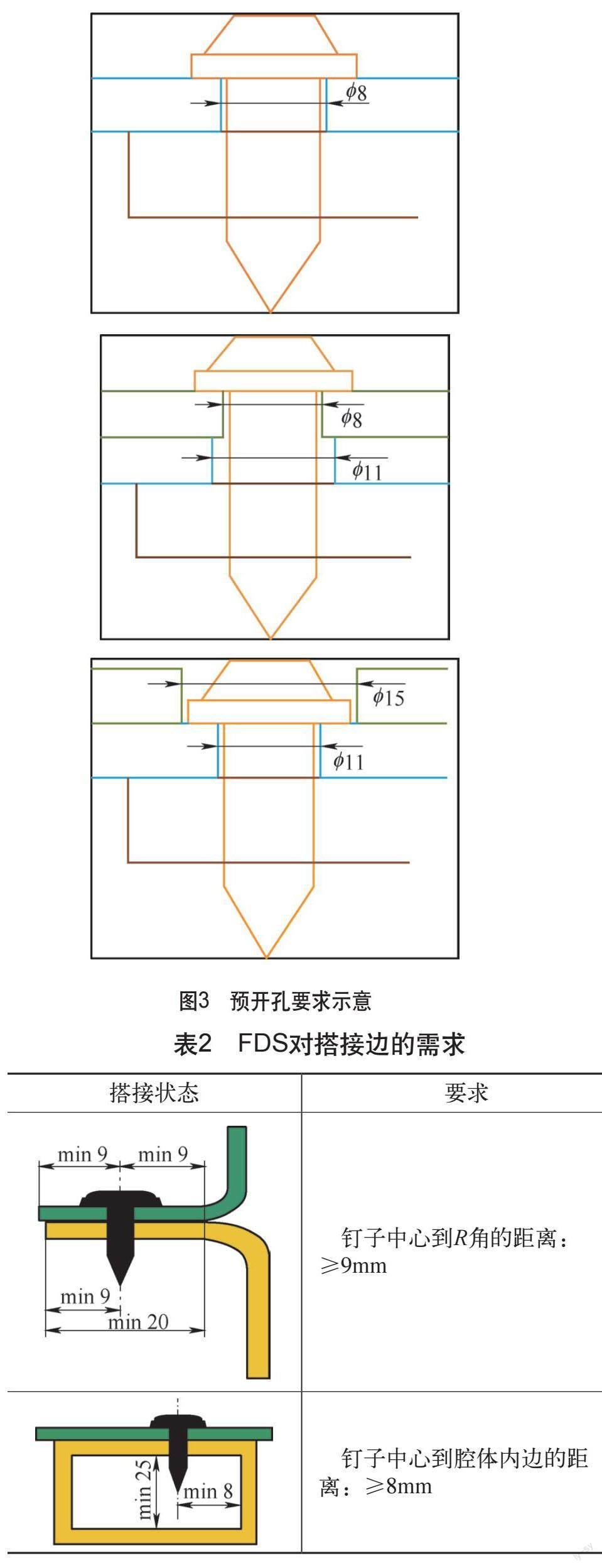

上层材料有强度>500MPa的高强钢且厚度>1.5mm或者上层材料是厚度较大的铸件时,要求除底层板以外的母材都需要预开孔。预开孔要求(适用于M5×22螺钉)如图3所示。

2层的FDS连接上层材料开直径8mm的过孔;3层的FDS连接上层材料开直径8mm的过孔;3层的FDS 连接中层材料开11mm直径的过孔;FDS连接底层材料不开孔;总厚度超过要求,或者4层板连接,需要首层板开沉台孔,直径为15mm。

2.FDS对有效搭接边和点距的要求

根据不同的产品截面,FDS对有效搭接边的需求见表2。根据不同的产品截面,FDS对点距的需求见表3。

3.FDS的涂胶要求

为增强连接强度,FDS一般配合结构胶使用,对于钢铝连接的情况,为防止接触腐蚀,必须涂结构胶。对于有预开孔的连接点,为防止胶从孔挤出,一般要求从孔的边缘到胶的边缘留最少8mm的间隙(见图4),无预开孔的连接点不做此要求。

FDS连接基本尺寸

FDS连接螺钉及构件的基本尺寸,如图5所示。FDS螺钉有效螺纹长度基于连接板材厚度确定,有预开孔bmin=S2+2S1,无预开孔bmin=S2+3S1,螺钉总长与有效螺纹长度参考尺寸详见表4。

当计算的有效螺纹长度介于两标准值之间时,选择较大有效螺纹长度作为基准。FDS螺钉连接板材厚度基于板材种类,通常FDS螺钉可连接钢板厚度为S1=0.8~1.8mm,FDS螺钉可连接铝材厚度为S1=2.0~5.0mm。

连接质量及检验要求

1.非破坏性检查及质量要求

非破壞性检查在不破坏产品性能的前提下进行FDS连接的工艺可行性检查,通常可分为线下和线上检查,检查方法可采用目视、塞尺、触摸或扭矩扳手等。外观缺陷及判定标准见表5,FDS螺钉静态扭矩检查要求见表6。

2.破坏性检查及质量要求

FDS破坏性检查及质量判定要求见表7。

3.FDS连接质量控制计划

FDS连接质量检查频次要求见表8。

FDS连接返修要求

FDS原始连接位置进行返修操作步骤见表9。

FDS连接返修对应铆钉规格见表10。建议选择FDS连接原位置直径60mm范围内的平面,连接点位置材料组合需与原连接点材料组合相同,见表11。

结语

随着轻量化车身的转型,钢铝连接车身的应用越来越广泛,对于白车身上特殊结构的连接,既想拥有足够的焊接强度又想要有合格的外观质量, FDS连接工艺有着较大的优势,相信在今后也会有着越来越广泛的应用。