车辆扶手箱总成失效溯源解析

付祥武 秦慧琳 潘群 姚佳人

摘要:市场反馈副仪表板扶手箱总成(以下简称扶手箱)失效,通过开展材料性能检测、操作耐久性试验、断口宏观和微观等系统性分析,并对不同供应商生产的扶手箱开展对比验证和分析。结果表明,供应商更换的原材料力学性能不满足标准要求,导致扶手箱本体转轴断裂;铰链弹簧定位孔壁厚设计偏下限,结构强度不足导致铰链弹簧孔损坏。介绍了调查分析思路和相关故障解析方法,通过对该问题改善和验证,以提高产品质量。

关键词:扶手箱总成;产品质量;失效分析

副仪表板扶手箱总成包含的部件有本体、盖板、按钮、旋转轴、阻尼器和铰链弹簧,如图1所示。扶手箱开启时要求左右两侧盖板同步,开启时间为(1±0.2)s。市场反馈扶手箱问题类型主要如下:开启时左右侧盖板不同步(回弹过快无缓冲导致开启不同步);阻尼失效(打开时没有阻力,开启速度快);盖板无法开启。

调查MIS数据发现,截至2022年6月,市场累积索赔113例。经查询MISMOP,故障发生区间在售后至13个月内,属于低里程失效。扶手箱失效从2020年5月开始,主要集中在2021年8月—2022年4月。通过对市场返回的故障件进行解析,失效部位为铰链弹簧定位孔损坏,扶手箱本体转轴断裂,阻尼器卡接点断裂。

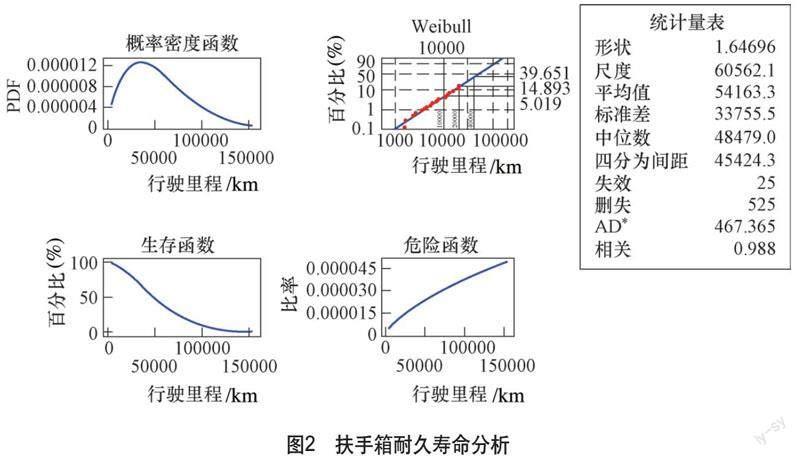

使用Minitab完成扶手箱寿命数据分析,通过对数据进行威布尔拟合分析,b=1.64。理论计算,当用车里程达1万km时,故障率为5%;当用车里程达2万km时,故障率为14.9%;当用车里程达到4万km,故障率为39.7%,如图2所示。

针对该扶手箱失效问题,对故障件进行了统计分析、故障解析及整改验证,改善了扶手箱失效问题。

故障件统计分析

2020年5月扶手箱一轨供应商切换原材料供应商及模具重开,原材料牌号由PC+ABS HAC8250切换为PC+ABS CA36TQ-BK,市场发生第一例索赔件。截至2021年8月,市场累计索赔28例。自2021年8月一轨供应商断供,二轨供应商切换原材料供应商,市场累计索赔113例,见表1。

故障解析

1.铰链弹簧及底座硬度解析

对一轨和二轨的铰链弹簧及底座开展硬度测试。二軌铰链弹簧及底座硬度较一轨低,见表2。

2.弹簧孔壁破坏强度解析

选取与故障件同批次扶手箱开展铰链弹簧孔壁破坏强度试验。扶手箱关闭状态,弹簧弹力18N,弹簧孔壁破坏强度47N。弹簧孔壁厚设计(1±0.2)mm,实际壁厚0.8mm,弹簧孔壁厚工艺控制偏下限,在长期开启、关闭工作模式下,弹簧定位孔损坏,导致弹簧弹出定位孔后下塌,在后期使用中持续对轴壁产生作用力使其断裂。

3.弹簧孔结构对比分析

经对比发现,一轨弹簧孔结构与二轨有差异。一轨弹簧孔受力方向两端各有一个孔位支撑孔,二轨弹簧孔受力方向为十字筋,无孔位支撑孔。且一轨壁厚1.0mm,二轨壁厚0.8mm,二轨壁厚较一轨小0.2mm,见表3。

4.原材料性能分析

对两种原材料PC+ABS HAC8250和PC+ABS CA36TQ-BK进行塑料密度、拉伸强度、弯曲强度、悬臂梁缺口冲击(23℃)及低温缺口冲击(-40℃)性能检测。PC+ABS HAC8250均符合要求,而 PC+ABS CA36TQ-BK悬臂梁缺口冲击(23℃)及低温缺口冲击(-40℃)不满足要求,见表4。

5.故障件断口分析

对故障件开展断口分析,断裂受力方向由内向外,是受到从样件内侧作用力断裂。断裂源起源处未见异物夹杂等缺陷,有挤压痕,且断口呈明显韧性特征,导致样件断裂的载荷的速率相对不高,是冲击载荷所致,如图3所示。

6.故障件红外分析

对不同时期一、二轨故障件(一轨2020年12月批次、二轨2021年12月批次)进行红外光谱重叠分析,不同时期的PC+ABS材料光谱不一致(蓝色曲线代表一轨,红色曲线代表二轨),两者材料成分有差异,如图4所示。

整改验证

抽取与故障同批次扶手箱3件开展操作耐久试验。分别在常温阶段耐久3053次、2770次、3302次后扶手箱盖板阻尼失效。结合用户使用习惯(每天操作5次),故障再现结果显示,耐久寿命平均在1.6年。扶手箱失效现象为弹簧定位孔损坏,阻尼失效,与市场失效寿命基本吻合。

弹簧定位孔图样未标注尺寸公差,依据国标GB/T 14486—2008《塑料模塑件尺寸公差》执行。产品原材料为PC+ABS,收缩特性值为0.5%±0.1%。根据模塑材料收缩特性值选用公差等级MT3(标注公差尺寸为一般精度)。GB/T 14486—2008要求,基本尺寸的上、下偏差可根据工程的实际需要分配。

针对该故障问题的改善方案为:

1)将弹簧孔壁厚尺寸公差由(1±0.2)mm调整为(1+0.4 +0)mm,弹簧孔壁厚由0.8mm调整到设计上限1.4mm。

2)原材料由PC+ABS CA36TQ-BK切换为PC+ABS HAC8250。

抽取改善后的扶手箱进行弹簧弹力和弹簧孔壁破坏强度测试,弹簧弹力为18N,弹簧孔壁破坏强度为113N,弹簧孔的强度显著提升。

抽取3件改善后扶手箱开展操作耐久试验19 000次(结合用户使用习惯,每天操作5次,耐久寿命10年共计19 000次)。试验时,将扶手箱完全打开,停止0.5s,每分钟进行5~10次循环,以此作为一个循环,共进行19 000次循环:14000次循环(23±5)℃; 500次循环(85±5)℃;500次循环(-30±5)℃;4000次循环(40±5)℃,相对湿度95%。

试验后样品无明显变形,无功能失效,操作时无异响,无零部件脱落,打开操作力平均衰减17.9%,关闭操作力平均衰减15%,操作力的衰减均控制在20%以内,满足要求。同时,监控断点后6个月市场上无故障发生。

结语

故障件材料为PC+ABS,转轴的挤压痕为受冲击载荷所致。光谱分析不同生产日期的材料,显示光谱不一致,材料成分不一样。供应商2020年5月变更的原材料力学性能不足,导致扶手箱弹簧孔和轴壁断裂。铰链弹簧孔壁厚0.8mm,设计尺寸偏下限(1±0.2)mm,对比一轨结构设计上无孔位支撑孔。产品结构强度不足导致弹簧孔损坏,在后期使用中持续对轴壁产生作用力使轴壁断裂。

原材料切换为PC+ABS HAC8250,弹簧孔壁厚由0.8mm调整到1.4mm,弹簧孔破坏强度显著提升,通过操作耐久性验证可靠性满足标准要求。

在产品设计阶段试验评审中,应组织多方评估耐久试验的充分性,确保耐久试验覆盖整车工况。产品变化点管理中,根据一轨、二轨设计及原材料性能差异分析,通过研究、验证、广泛对标等方法,系统性总结产品技术条件并开展可靠性耐久试验。