牵引变电所软母线测量计算及工厂化预制技术探讨

王生旭 霍红果 张 钊

(中铁电气化局集团第一工程有限公司,北京 100070)

0.引言

为适应时代发展和国家“十四五”发展规划,发展数字经济,把握新一轮科技革命和产业变革新机遇,铁路牵引变电所施工也在积极探索新一代信息技术与工程建造深度融合的智能建造创新模式。牵引变电所施工正在逐步向数字化、自动化、工厂化等智能建造方式转变,探索构建多专业协同的生产管理平台,实现BIM 技术在工程建设项目中的全周期规范化应用,完成信息化到数字化转型。

铁路牵引变电所施工也正在构建围绕“智能建造”的电力变电安装设备体系,实现软、硬件结合、预配和现场安装结合、将智能化技术与现代装备、手段和工艺工法进行有效融合,不断提升电力变电行业的施工技术水平,从而及早达到工厂化预制、机械化换人、自动化减人的效果。

目前基于集成数据导入、计算、放线、裁剪、压接、标记、成品打包等功能的智能化软母线预制平台已在项目探索应用。运用BIM 信息化技术模拟母线驰度、长度、线夹受力,运用智能激光测距仪、智能平台实现数据贯通,通过软件计算数据,平台精准剪切软母线,压接设备线夹,实现工厂化、自动化、智能化的软母线预制作业。

1.软母线档距测量

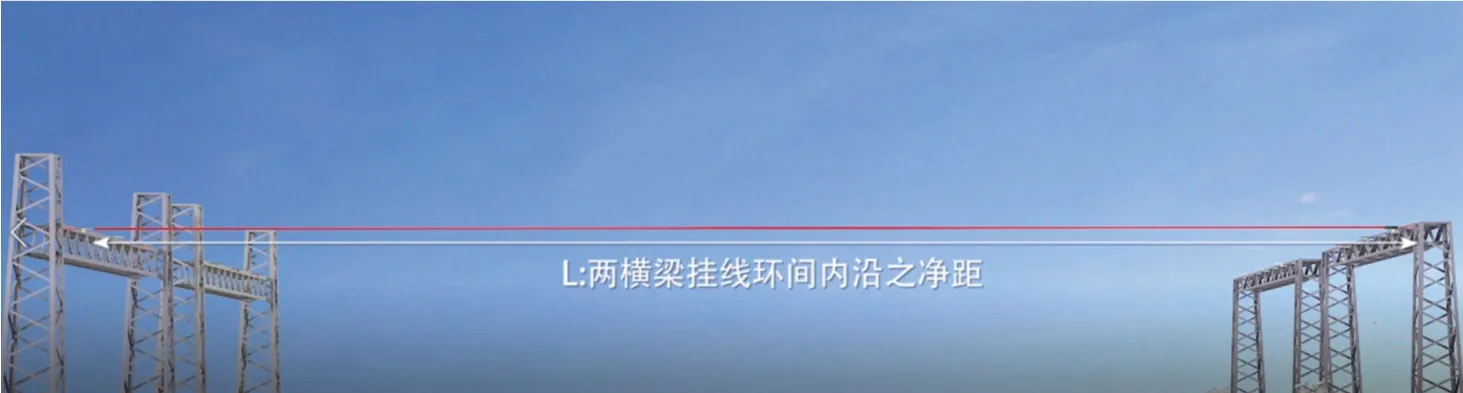

目前变电所内软母线档距测量常规施工基本测量两侧架构挂环间距L 如图1 所示,通过公式计算导线下料长度。L 测量方法主要有钢卷尺直接测量法、经纬仪测量法、智能激光测距仪测量法三种测量方法。

图1 两侧架构挂环间距L

1.1 钢卷尺直接测量法

测量人员攀登到架构横梁上,使用钢卷尺测量母线两侧横梁挂环之间的档距尺寸。该种方法测量时,由于是高空作业,劳动强度大,安全风险高,受天气等环境因素影响较大;再者尺子因自重会产生一定的弧垂,钢尺的拉紧度不一,会有测量误差。

1.2 经纬仪测量法

经纬仪测量时,人员不需攀爬到构架横梁上,避免了高空作业,同时将挂线点投影到地面后使用钢卷尺测量,能够避免了高空测量时产生的测量误差,并可以保证与带电设备的安全距离,因此可在改扩建工程中临近带电设备的情况下使用。但是此方法操作步骤较为复杂,测量人员需要具备较高的测量水平[1]。

1.3 智能激光测距仪测量法

1.3.1 测量简要原理

利用电磁波原理测量角度及长度,建立三维坐标系,根据计算公式得出测量长度。

以测量终端位置O 点作为0 点坐标,母线起始段安装位置为A,终端安装位置为B,建立三维坐标如图2 所示。

图2 三维坐标图

O:0 点坐标,A:起始段安装位置,B:终端安装位置,a:OA 长度,B:OB 长度,C:AB 长度。

根据电磁波测距原理测量出OA 之间的距离a,OB之间的距离b,测量终端在测量A 点、B 点距离的同时,将A、B 点与x、y、z 坐标形成的角度计算出来,得出A点坐标(xa、ya、za)、B 点坐标(xb、yb、zb),AB 之间长度C 如公式(1)所示:

式中xa,ya,za;xb,yb,zb分别为A 点和B 点的三维坐标。

1.3.2 测量数据预处理

将智能激光测距仪手持端分别与智能激光测距仪、智慧管理平台互联,各设备互联界面如图3 所示。在数智云管理系统中建立测量工程项目、单位工程,并将软母线起始端、终止端位置数据导入空间测距软母线测量工序界面进行处理。

图3 智能激光测距仪各设备互联

1.3.3 测量方法

将智能激光测距仪放到指定位置进行调平,按照图4测量示意图进行测量,一人将测距仪激光点对准软母线起始端位置(根据不同架构/设备类型测量位置不同),首先对测距仪进行粗调并锁定测量镜头,通过微调捕捉起始段测量点A,点击测量,然后打开镜头锁定,捕捉终止端测量位置B,点击计算,然后点击发送,数据自动回传至平台数据库,后台计算人员可随时查看现场测量状态和数据。

图4 测量示意图

2.绝缘子串组装及测量

将绝缘子组装好后(含耐张线夹),为减少测量误差,将组装好的绝缘子串吊装起来进行测量,如图5 所示。使用钢卷尺测量从U 形环内侧到耐张线夹钢锚内孔处(即导线钢芯所达到的位置)之间的距离,测量结果应两端分别记为S01、S02[2]。

图5 绝缘子串BIM模拟组装测量

3.软母线下料及长度计算

3.1 压接式耐张线夹软母线安装长度计算

压接式耐张线夹软母线下料长度计算一般用公式(2)进行计算。

式中L 每组挂线环内沿之间的净距;SO1、SO2绝缘子串的长度;f 导线的弧垂(按设计数值);S1实际安装长度;K 根据现场实际金具、瓷瓶、导线及档距对母线的放量。

3.2 栓接式耐张线夹软母线安装长度计算

栓接式软母线下料长度计算一般用公式(3)进行计算。

式中S 软母线安装长度,L、SO1、SO2、f、K 为上文种式(2)描述。

S2导线两端耐张线夹后面预留的终端尾巴线(一般情况下终端尾巴线预留长度为150mm)S3直接引出的设备连接线。

3.3 导线的长度和弧垂之间的关系简要分析

软母线架设后由于母线本身重量及应力关系,在架构挂线点间垂下,形成一条弧形曲线,弧形曲线最低点与理想水平导线之间的垂直距离称为弧垂(或称驰度)[1]。

为便于分析,引入公式S0=SO1+SO2-K,S0代入上文公式(2)得出公式(4)

从公式上可以看出导线长度的变化量和弧垂变化量之间的关系。当档距L 越大或弧垂f 越小,比值变化较大,也就是说较小的导线长度变化将会引起导线弧垂较大的变化。所以,软母线测量计算时,当设计弧垂很小或档距较大时,必须严格控制导线长度的精确度,否则很容易造成导线弧垂过大,既达不到工艺标准要求,又影响变电所整体美观度。

3.4 引下线及设备间连线测量

可利用BIM 技术模拟引下线及连接线的弧度、线夹受力情况,并获取引下线及设备间连线长度。BIM 模拟情况如图6 所示。

图6 软母线引下线BIM模拟

4.软母线工厂化预制

运用具有计算、上传功能的激光测距仪测量计算软母线长度,运用BIM 技术模拟测量引线及连接线长度,通过预制平台进行软母线剪切、设备线夹压接,实现放线、测量、裁剪、开孔、压接、标记、成品打包等全工序自动化工厂预制,提高预制精度和效率。

4.1 数据导入

将设备线夹型号、软母线设计驰度及相关测量数据导入计算软件(包括相邻两设备接线板净空距离、软母线规格型号、设备线夹规格型号、软母线设计驰度等),通过软件自动计算软母线预制及下料长度,自动计算生成预制数据,预制平台进行软母线自动送料、剪切、压接等工作。

预制数据应与智能管理平台实现数据贯通,贯通数据包括母线编号、材质、型号、测量长度、裁剪长度、金具型号等。

4.2 母线裁剪

母线由输送机及调直机处理后,消除母线应力,根据预制长度自动裁剪。如果软母线安装耐张线夹,先进行首端环切,保留内部钢芯,待达到设定长度后再进行裁剪断线,再进行末端环切,保留内部钢芯。

4.3 线夹压接

(1)母线经过给料系统调直处理后输送至压接系统,机械手按操作时序将线夹放置至预制装置,进行压接或栓接,压接顺序由内向外,防止压接线管内形成气压。

(2)压接时相邻两模间钢管重叠不应小于5mm,铝管重叠不应小于 10mm,压接后六角形尺寸为0.866D+0.2mm(D 为压接铝管标称外)[3]。

(3)导线与线夹接触面均应清除氧化膜并用汽油或丙酮清洗。清洗长度不少于压接长度的1.2 倍,线夹与导线接触面涂以薄层电力复合脂[3]。

(4)螺栓型线夹螺栓穿向应一致,线夹水平放置时螺母位于线夹下方[4]。

4.4 标识、包装、存放

(1)对预制完成的软母线进行人工复核,包括长度、压接质量、软母线有无散股等情况,确认无误后,利用机器集成的激光打标装置在软母线线夹上标记安装信息,包括编号、安装位置、长度、生产日期、检验员等信息。

(2)可按类型为一个小单元、以所为一个大单元进行包装并标识。

(3)包装完成后,以所为单位进行存放。

5.结语

在牵引变电所软母线施工过程中,现场一直对软母线的测量及计算方法进行探索,针对不同施工环境,创新出多种测量计算方法。特别是在BIM 技术、信息化技术与工程建造深度融合的智能建造创新模式下,激光测距仪等新型测量方法的引入,实现数据实时上传,减少数据记录及核对工序,大大简化了测量过程,提高了测量数值的精确度,同时减少了测量时高空作业量,为提高软母线放线的施工质量提供技术支撑。软母线智能预配平台的成功运用,将工厂化预配和现场安装有效结合,实现变电所关键工序装备智能化、生产自动化,管理信息化,有效减轻劳动强度,提高施工质量和效率,从而达到工厂化预制,机械化换人、自动化减人的效果。