引气方式对水泥基材料性能的影响

孔德玉,孙立豪,孙子祥,陈元朋

(1.浙江工业大学 土木工程学院,浙江 杭州 310023;2.杭州博墅科技有限公司,浙江 杭州 311300;3.浙江泛华工程咨询有限公司,浙江 杭州 310005)

在严寒地区,为防止混凝土因冻融循环作用而过早出现开裂与剥落等破坏现象,通常会在混凝土生产时掺加引气剂,其引入的气泡虽然会导致混凝土强度下降,但可为混凝土内部孔隙水在结冰时提供一定的膨胀空间,从而可缓解内部冻胀压力,明显改善混凝土抗冻性[1-3]。杭美艳等[4]研究发现:掺加引气剂可降低水泥基材料孔溶液的表面张力,因而在早期有助于减弱毛细管压力并抑制层间水的迁移,从而有助于减小水泥基材料的收缩。肖刚[5]研究发现:通过掺加引气剂引入适量气泡,在提高水泥基材料匀质性的同时,还能削弱水泥基材料中微裂缝端部的应力集中并阻断内部微裂纹的发展。掺量较低的引气剂虽然能推迟砂浆开裂时间,但是当掺量逐渐增加时,易形成连通孔隙,导致试件开裂时间有所提前[6]。

除掺加引气剂可在混凝土中引入适量气孔外,采用在加气混凝土生产过程中广泛应用的加气剂——铝粉,亦可在水泥基材料中引入少量或大量气孔,并可利用其发气作用补偿水泥基材料早期收缩。例如,在高速铁路CRTS Ⅰ型和Ⅱ型板式无碴轨道作为弹性调整层的CA砂浆[7]中引入适量铝粉,以保证CA砂浆在凝结硬化过程中具有一定的膨胀率,从而可有效填充轨道板与混凝土基层之间的空隙,使其充分发挥弹性调整作用。目前,在普通混凝土或砂浆中采用铝粉作为引气剂的研究尚不多见。实际上,虽然铝粉引入的气孔孔径通常在0.5~2.0 mm[8],气孔直径偏大,但其可能的优势是在发气过程中不仅可消耗部分游离水,有助于减小由于引入气孔而引起的混凝土强度损失,而且可产生微膨胀,可能有助于补偿早期收缩。因此,笔者尝试在水泥砂浆中采用铝粉取代引气剂,研究不同引气方式对新拌和硬化水泥基材料性能的影响。

1 原材料与实验方法

1.1 原 材 料

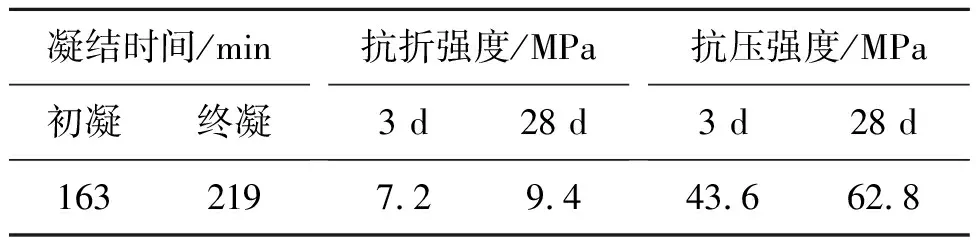

选用阿尔博波特兰(安庆)有限公司生产的袋装52.5白色硅酸盐水泥作为胶凝材料,该水泥除颜色与普通硅酸盐水泥不同外,其化学与熟料矿物组成均与普通硅酸盐水泥相近,其物理力学性能如表1所示。细骨料采用粒径为28~40目的石英砂;铝粉膏取自绍兴市路成建材有限公司;白色粉末状引气剂购自广东龙湖科技股份有限公司(FLOTAGE AE-2)。实验用水为市政自来水。

表1 P.W 52.5水泥物理力学性能

1.2 实验方法

制备砂浆时,所用水灰比为0.50,灰砂比为1∶2.5,铝粉掺量分别为水泥质量的0.009%,0.018%,0.027%,0.036%(编号分别为BL9,BL18,BL27,BL36),引气剂掺量分别为水泥质量的0.004%,0.008%,0.012%,0.016%(编号分别为BY4,BY8,BY12,BY16)。首先将引气剂和铝粉分别溶解或分散于水中;然后加入水泥和砂;最后采用胶砂搅拌机搅拌后制备而成。

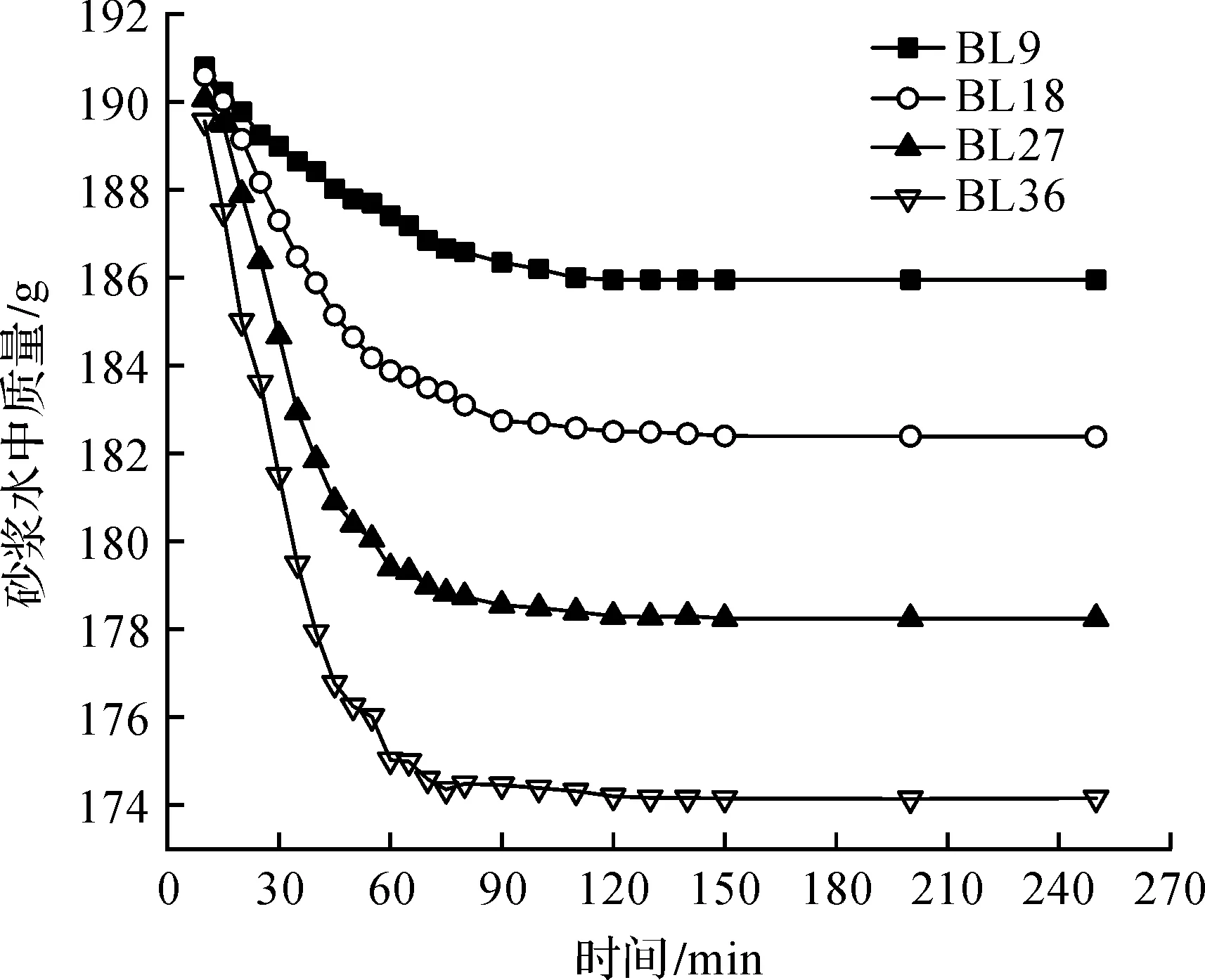

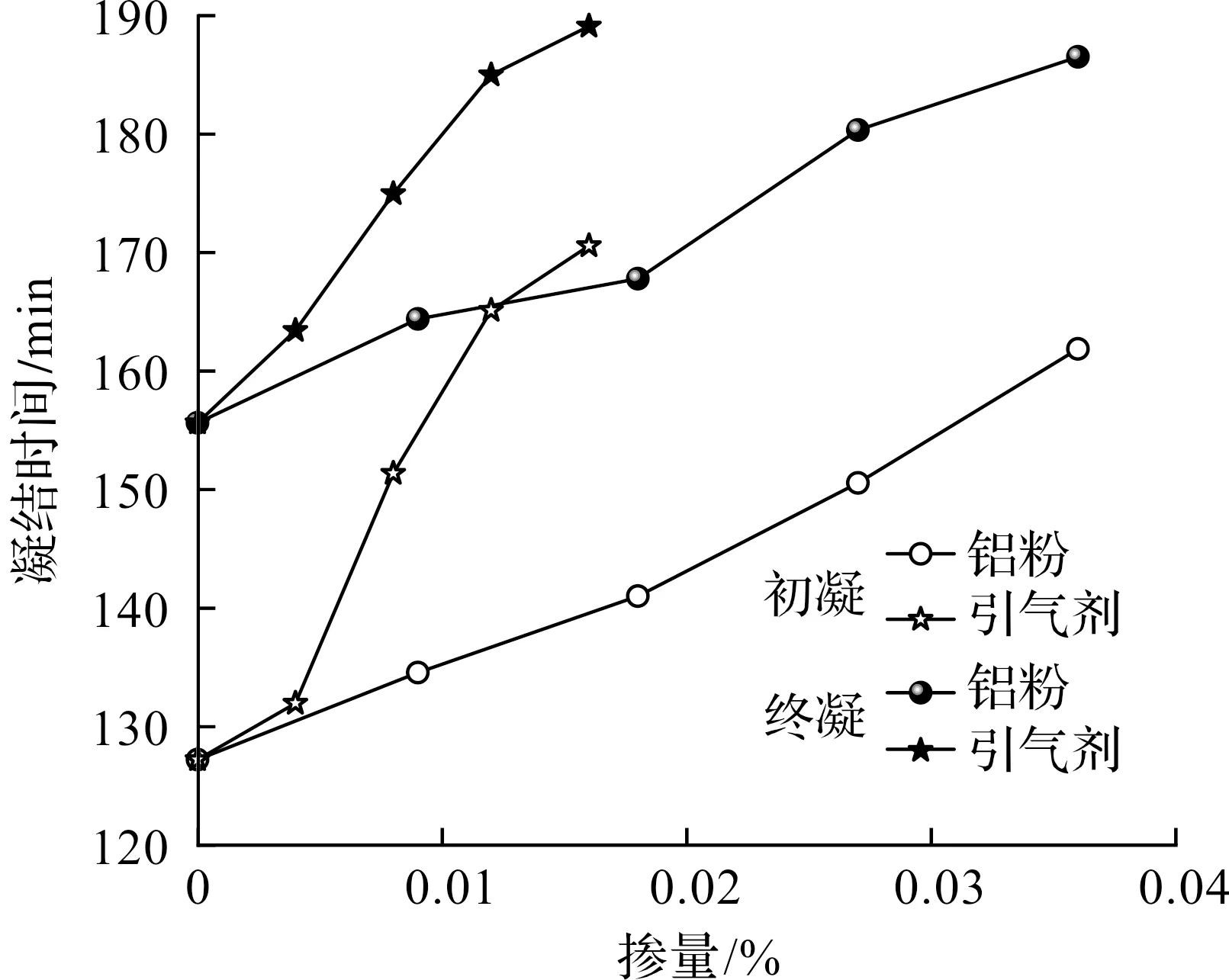

砂浆含气量测定时,按《建筑砂浆基本性能试验方法标准》(JGJ/T 70—2009)进行测定。掺引气剂时,在砂浆制备完成后,立即开始测定。掺铝粉时,由于铝粉在水泥砂浆中的发气时间较长,为确定掺加铝粉后的引气量,首先确定铝粉在水泥砂浆中的发气时间和水泥砂浆的凝结时间;然后确定测试含气量的时间。铝粉发气时间通过静水天平法进行测定,首先在气球中加入砂浆,使气球紧紧包裹砂浆;然后将装满砂浆的气球放入吊篮中,测其在静水中的质量;最后每隔一定时间测一次水中质量,根据水中质量的经时变化曲线即可确定砂浆中铝粉的发气时间。砂浆凝结时间则参考《建筑砂浆基本性能实验方法标准》(JGJ/T 70—2009)进行测定。砂浆中铝粉的发气时间曲线和砂浆凝结时间测定结果分别如图1,2所示。由图1,2可知:在砂浆中掺加的铝粉,在90 min时已基本停止发气,其初凝时间在130 min以上,因此,根据砂浆中铝粉发气时间曲线和凝结时间测定结果,确定对于掺铝粉的砂浆,其含气量测定需要将所得砂浆加入含气量测定仪,静置2 h后再测定含气量,以保证其发气基本完成,而砂浆尚未达到初凝状态。

图1 砂浆中铝粉的发气时间曲线

图2 铝粉和引气剂掺量对砂浆凝结时间的影响

当干燥收缩测试时,根据《水泥胶砂干缩试验方法》(JC/T 603—2004)进行测试,试件尺寸为25 mm×25 mm×280 mm。制备得到的砂浆试件标准养护1 d后,首先用比长仪测定试件初始长度;然后置于温度(20±2)℃,相对湿度(60±5)%的养护室内,至不同龄期的相同时间点,测定试件干燥收缩,测试至90 d龄期时结束。

当水泥胶砂强度测定时,根据《水泥胶砂强度检验方法(ISO法)》(GB/T 17671—1999)进行测定。试块制备完成后,由于铝粉发气会引起试块膨胀鼓包,为控制与基准砂浆和引气砂浆试块体积基本相同,实验时将鼓包部分进行刮平处理。采用水中称重法测定砂浆的体积密度,所用试件边长为70.7 mm的立方体试件。

对掺引气外加剂的水泥砂浆进行断面气孔分布与形貌特征分析,将养护至90 d的70.7 mm立方体试件采用切割机沿中部切开后,对切割面采用磨抛机打磨至断面平整光滑,采用吹风机将嵌在气孔里的残余粉末清理干净,采用黑色记号笔涂黑切割平面后,采用佳能EOS RP相机拍照并适当剪裁至试块边缘,以观察和分析砂浆断面气孔分布与形貌特征。

2 结果与分析

2.1 对砂浆流动性的影响

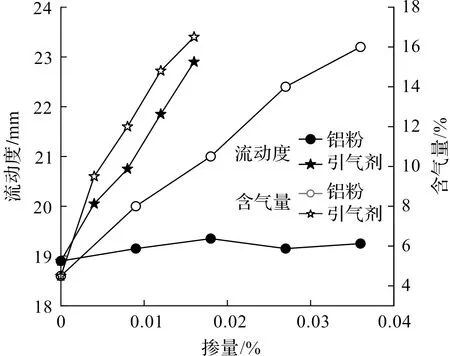

不同引气方式引气时,外加剂掺量对砂浆流动性与含气量的影响如图3所示。由图3可知:掺引气剂时,随着引气剂掺量增加,砂浆含气量有所增大,新拌砂浆的流动性也随之逐渐增大,这是由于掺引气剂引入的气泡具有明显的“滚珠效应”[9]。然而,掺铝粉时,所得砂浆流动度随着铝粉掺量增大并未见明显增大的趋势,这主要是由于新拌砂浆中铝粉尚未开始产生反应而未能引入对改善流动度有利的气泡。制备得到的砂浆静置2 h后,所测得的砂浆含气量也随着铝粉掺量的增加而增大。

图3 铝粉和引气剂掺量对砂浆流动性和含气量的影响

2.2 对干燥收缩的影响

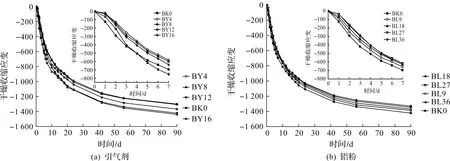

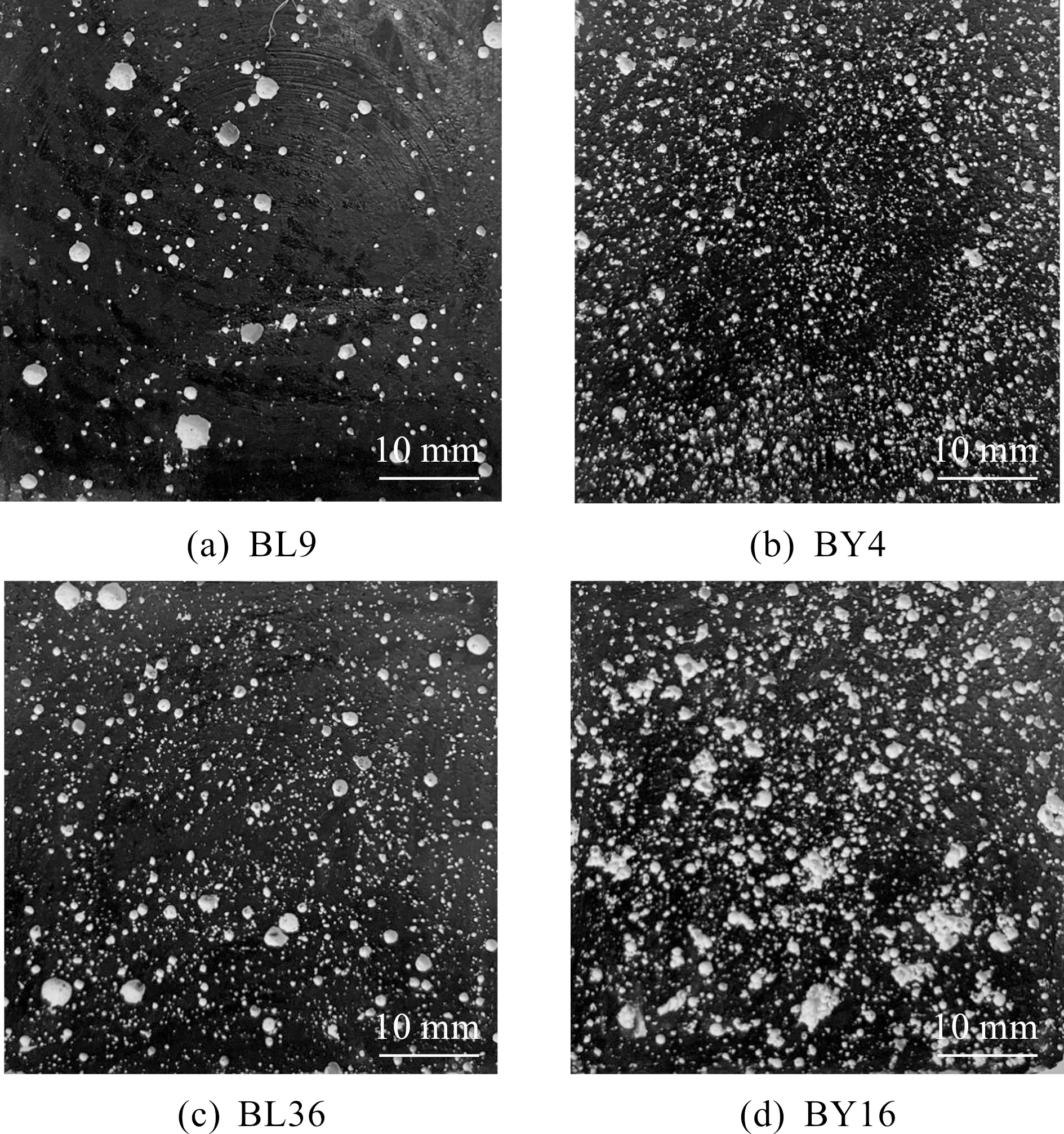

铝粉和引气剂掺量对砂浆干燥收缩的影响如图4所示。图4中数据零点为水泥与水接触后的第24 h。不同引气方式下,含气量对砂浆3 d和90 d总干燥收缩的影响如图5所示。由图5可知:无论是采用铝粉引气,还是采用引气剂发气,两种引气方式引入球形气孔均有助于减小砂浆干缩。然而,两种引气方式的减缩效果随含气量变化而变化的规律有所不同。采用铝粉发气时,其含气量变化对所得砂浆3 d和90 d干缩的影响规律也有所不同。采用引气剂引气时,所得砂浆3 d和90 d干缩随着掺量和含气量增大呈先减小后增大的趋势,当含气量为9.0%时,所得砂浆3 d和90 d干缩均最小,随着掺量和含气量逐渐增大,其3 d和90 d干缩也开始增大。由此可见,采用引气剂引气时,所得砂浆含气量不宜超过9.0%,否则其干燥收缩又开始有所增大;而采用铝粉发气时,其3 d干缩随铝粉掺量和砂浆含气量增大持续减小,未掺铝粉的对比砂浆3 d干燥收缩为418,掺0.036%铝粉时,3 d干缩下降为284,其干缩下降幅度可达32.06%。由图5(b)可知:与掺引气剂的砂浆类似,掺铝粉的砂浆90 d干缩亦呈随含气量增大而先减小后增大趋势,含气量为10.5%时,干缩达到最小,约为1 330,但与空白砂浆相比,其减缩率仅为6.47%。因此,掺铝粉发气不仅有助于补偿砂浆早期收缩,而且对后期收缩也具有明显的减缩效果,然而与早期相比,其减缩效果明显较小。

图4 铝粉和引气剂掺量对砂浆干燥收缩的影响

图5 含气量对3 d和90 d干燥收缩的影响

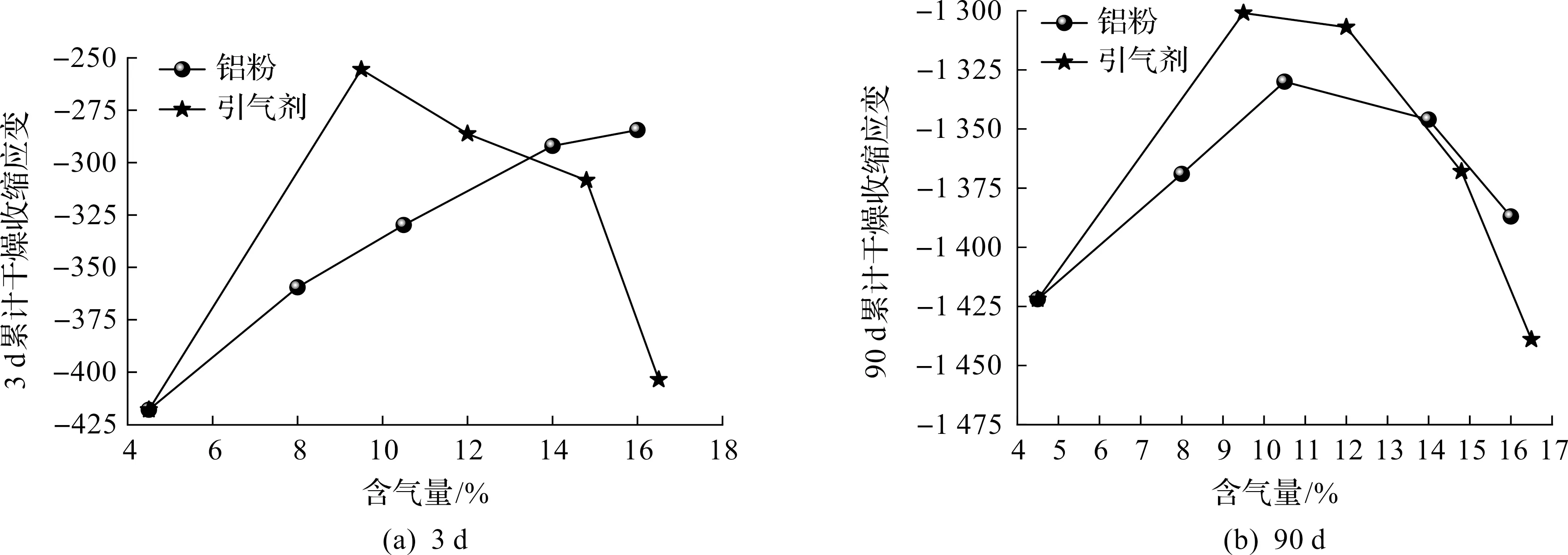

掺加引气剂或铝粉制备的硬化砂浆截面气孔分布与形貌特征照片如图6所示。由图6可知:掺加引气剂或铝粉后,砂浆内部均形成大量球形气孔,掺引气剂的砂浆内部气孔易形成连通孔隙,而掺铝粉的砂浆一般均为孤立的球形气孔。很明显,掺加引气剂或铝粉在砂浆中引气有助于减小干缩,其原因是掺引气剂或铝粉引入的气孔为球形气孔,而空白水泥砂浆中形成的毛细孔隙,除少量同样是由于减水剂等有机分子引入的球形孔隙外,其他由于水泥水化产物填充水泥颗粒之间的空隙而形成的孔隙均为狭长曲折的毛细孔,其孔径明显较小所致。

图6 硬化砂浆截面的气孔分布和形貌特征(90 d)

根据毛细管张力理论[10],毛细管收缩应力σca计算式为

(1)

式中:γ为毛细孔内液体的表面张力;θ为液体和固体之间的接触角;r为毛细孔临界直径。

由式(1)可知:由于引气剂或铝粉引入的球形孔隙半径较大,其毛细管驱动力较小,故掺加引气剂或铝粉引气有助于减小水泥砂浆干燥收缩。然而,当引气剂或铝粉掺量过高,导致砂浆含气量过大时,所得砂浆的弹性模量将会下降[10],其抑制收缩的能力也有所下降。

此外,由图5可以发现:当引气剂或铝粉掺量较小,所得砂浆含气量较小时,掺加引气剂的减缩效果大于掺铝粉时引入相同含气量的减缩效果。究其原因,这可能是因掺加引气剂引入气孔时,所掺引气剂可有效减小孔隙液的表面张力所致。然而,当引气剂或铝粉掺量较高,所得砂浆含气量较高时,掺铝粉对减小收缩的效果更明显,其原因可能是由于铝粉在与氢氧化钙反应形成氢气时,会消耗部分游离水,同时,所形成的球形气孔无法相互连通,而引气剂引入气孔,在含气量较大时,易形成连通孔,从而导致其抑制收缩能力有所下降所致(图6)。

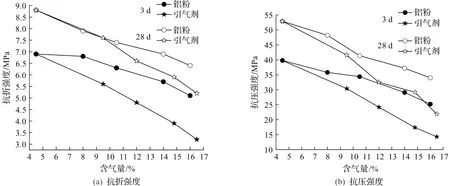

2.3 对力学性能的影响

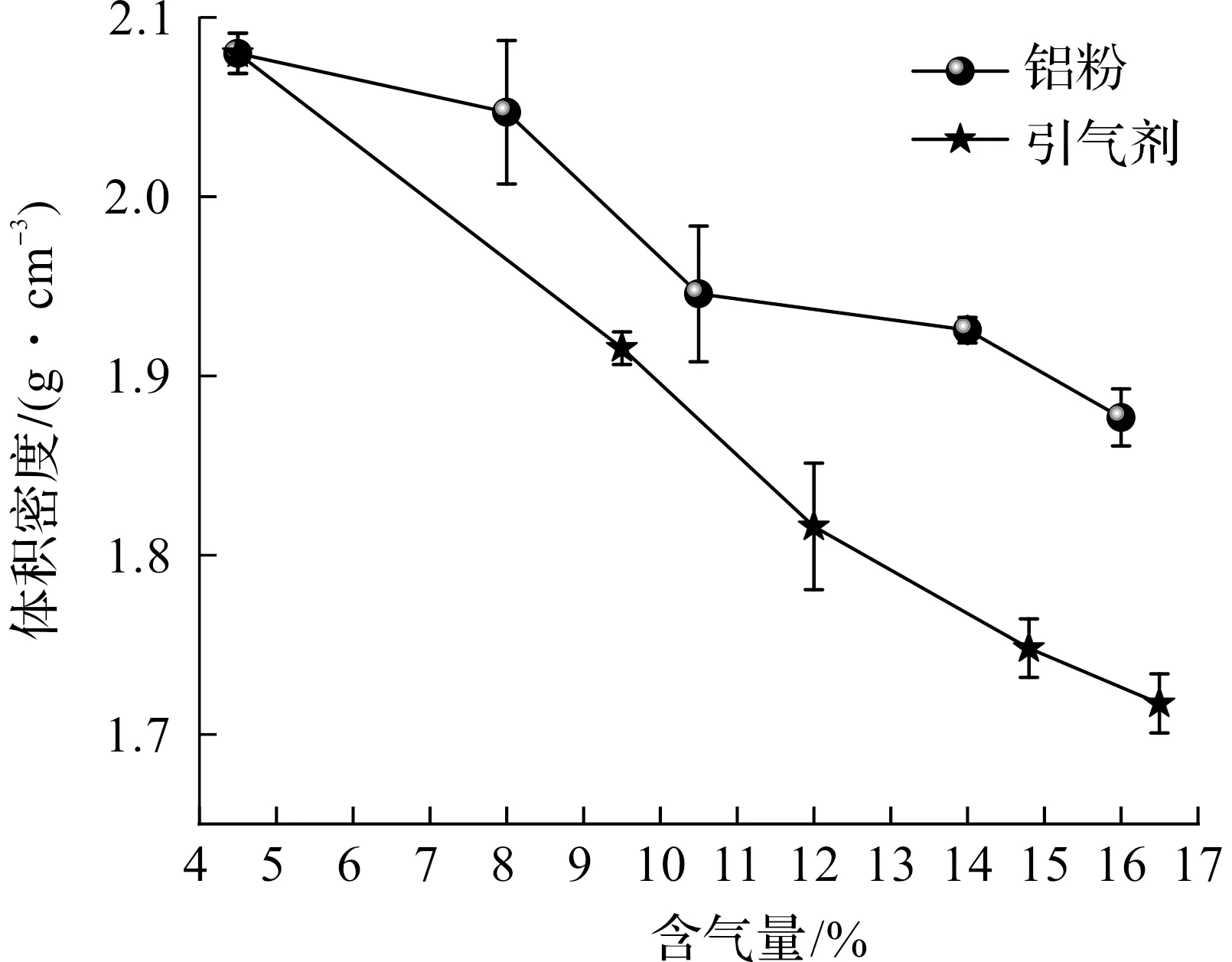

采用不同引气方式进行引气时,含气量对砂浆3 d,28 d抗折和抗压强度的影响如图7所示。不同含气量时砂浆的体积密度如图8所示。由图7可知:在相同含气量条件下,掺铝粉的砂浆3 d,28 d抗折和抗压强度均高于掺引气剂的砂浆,尤其是在引气量较大时,其幅度更加明显。由图8可知:相同含气量时,掺铝粉的砂浆体积密度均明显高于掺引气剂的水泥砂浆。此外,如图6所示,随着掺量进一步增加,引气剂砂浆内部气泡连通以及气泡的不稳定导致其合并重叠的现象相较于铝粉砂浆更为普遍。因此,随着含气量增大,两者强度的差距愈发明显。

图7 不同含气量对砂浆强度的影响

图8 不同含气量时砂浆的体积密度

3 结 论

研究了不同引气方式对新拌和硬化水泥基材性能的影响,实验结果表明:1)随着含气量增加,引气剂砂浆流动度逐渐增大,铝粉砂浆基本保持不变,前者是由于引入的气泡可产生滚珠效应,而后者是由于发气过程与砂浆稠化同步,其引入气泡不影响砂浆的初始流动度。2)虽然在砂浆中掺加引气剂或铝粉引入半径较大的球形气孔有助于减小砂浆干缩,但是两者掺量变化对砂浆减缩效果的影响规律不同。掺引气剂时,随着引气剂掺量增大,砂浆3 d和90 d干缩均呈先减小后增大趋势,当含气量约为9.0%时,减缩效果最佳;掺铝粉时,所得砂浆3 d干缩随着掺量增大而持续减小,即掺铝粉有助于补偿砂浆早期收缩,但其90 d干缩亦呈随掺量增大而先减小后增大的趋势,当含气量约为10.5%时,其减缩效果最佳。3)当砂浆含气量较低时,相同含气量下掺引气剂的减缩效果较好,但当含气量较高时,相同含气量下铝粉的减缩效果更明显。其原因是当含气量较小时,掺引气剂可减小孔隙液的表面张力,更有助于减小干缩;当含气量较大时,虽然掺引气剂仍有助于减小孔隙液表面张力,但是引气剂引入的气孔易形成连通气孔,硬化砂浆弹性模量下降,导致抑制收缩能力下降。4)随着引气剂和铝粉掺量增加,砂浆含气量增大,硬化后的水泥砂浆抗折和抗压强度均明显减小,但在相同含气量条件下,掺铝粉的水泥砂浆强度高于掺引气剂砂浆,且含气量越大,两者差距也越大,其原因是铝粉发气会消耗部分游离水,且气孔为孤立气孔,而引气剂引入的气泡在引气量较大时,易发生合并重叠,形成连通大气孔,因而对强度的影响更明显。