汽车发动机连杆总成动力学分析

王鹏利,权春锋

汽车发动机连杆总成动力学分析

王鹏利,权春锋

(陕西国防工业职业技术学院 汽车工程学院,陕西 西安 710300)

文章基于ALTAIR/HyperMesh建立发动机连杆总成动力学模型,对汽车发动机连杆总成进行应力分析,并在此基础上借助疲劳分析软件Fatigue对连杆总成关键点进行动力学分析。在汽缸最大爆发压力、材料磨损等因素影响下,考察连杆总成变形结果、应力结果和轴瓦背压结果等,从而判断连杆变形是否满足磨损、润滑及强度要求,为连杆结构设计和性能改良提供依据。

汽车发动机;连杆总成;动力学分析;有限元分析

汽车发动机连杆与活塞相连接,把活塞的往复运动转变为曲轴的旋转运动,发动机工作过程中,连杆总成承受高温高压及交变载荷作用,进行动力学分析时,需要考虑的因素较多,如:装配间隙、螺栓预紧力、惯性载荷、关键部位网络划分及边界条件设置等影响,不同部位的材料类型也不相同。因此,连杆总成的基本参数及材料性能也是建模时关键点,而传统的动力学分析并未考虑以上诸多因素,分析结果较片面,如王鹏飞[1]在2019年采用ANSYS对发动机连杆部件进行模态分析和静力学分析,得到应力应变图及阶次谱图;夏尚飞等[2]对发动机连杆进行逆向设计与有限元分析,分析连杆在不同工况下应力应变情况,并计算了拉伸及压缩工况下连杆疲劳寿命的最小安全系数,以上两种都是仅在连杆轴瓦接触部位施加作用力,而并未考虑运动时的惯性载荷、材料磨损及装配间隙等因素,对工程实际指导意义不大。

汽车发动机连杆是发动机重要零部件之一,其性能直接影响发动机工作可靠性。而对发机连杆的动力学分析需要尽可能模拟实际运行环境,以得到更准确的分析结果,这就要求在设计阶段全面考虑连杆总成各部件材料及运动时的相互作用力,本文区别于传统的动力学分析在于建立连杆总成动力学模型,将连杆总成的装配间隙、螺栓预紧力、惯性载荷工况及边界条件等因素进行综合考虑后,对连杆总成动力模型进行动力学分析,具有重要的工程指导意义。

1 建立实体模型并分析

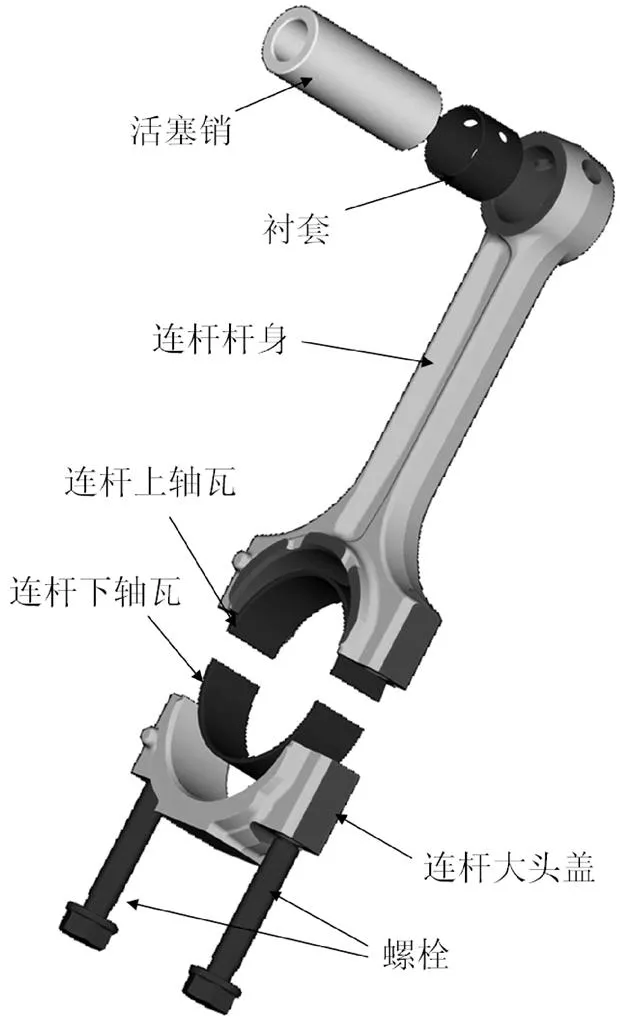

连杆总成的几何模型是有限元计算网格的基础,包括活塞销、连杆小头衬套、连杆杆身、连杆大头盖、轴瓦和简易连杆轴颈,根据表1中连杆总成的基础数据,建立如图1所示模型爆炸图,在实体模型建成后,同时对连杆质心位置进行计算,其材料性能如表2所示。

图1 连杆几何模型爆炸图

表1 连杆总成基础参数

名称参数 各个部件的材料属性C70S6+Steel 连杆小头与衬套之间的过盈量(直径方向或半径方向)/mm0.020~0.039 连杆大头与轴瓦之间的过盈量(直径方向)/mm0.066 1 活塞销与小头衬套之间间隙量(直径方向)/mm0.055 大头轴瓦与连杆轴颈之间的间隙量(直径方向)/mm0.022~0.040 活塞的质量(包括活塞环、不包括活塞销)/g287.3 发动机超速转速/额定转速/(r/min)6 800/6 500 曲拐半径/mm41.4 连杆长度(小头圆心到大头圆心之间的距离)/mm151.36 连杆质心位置到连杆大头中心的距离/mm32.547 32

表2 连杆总成材料参数

零件名称材料名称弹性模量/GPa泊松比密度/(kg/m3)拉伸强度极限/MPa屈服强度极限/MPa疲劳强度极限/MPa 螺栓STEEL2100.37 850920680360 衬套STEEL2100.37 850920680360 轴瓦STEEL2100.37 850920680360 活塞销STEEL2100.37 850920680360 连杆体C70S62100.37 850870640345 大头盖C70S62100.37 850870640345

1.1 载荷边界条件计算

连杆总成载荷边界条件包括螺栓预紧力、等效爆发压力和各部件的惯性力等。

1.1.1螺栓预紧力计算

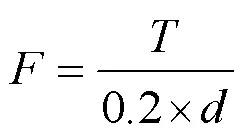

对于螺栓预紧力[3],通常测得的是拧紧力矩,而在施加边界条件时采用的是力的形式,为此需要对其进行换算。螺栓拧紧力矩与预紧力之间的换算关系如下:

式中,为预紧力;为拧紧力矩;为螺栓直径。

1.1.2缸内最大爆发压力计算

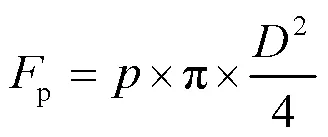

通过缸内气体压力可以计算出活塞承受的爆发力[4],活塞可承受的最大爆发力可由下式得出,其关系如下:

式中,p为活塞承受的爆发力;为缸内气体最大爆发压力;为活塞直径。

1.1.3惯性载荷计算

最大惯性载荷工况的载荷共包含三部分:活塞惯性载荷、活塞销惯性载荷和其他部分的惯性载荷。活塞惯性载荷用下式计算[5]:

式中,piston为活塞、活塞环质量;为转速;为曲拐半径;为连杆曲拐比。

2 建立有限元模型

整体坐标系采用右手法则的直角坐标系,轴的方向与曲轴同向,坐标系的中心在曲轴中心,轴与气缸轴同向,轴指向发动机的侧向,如图2所示。为了便于网格划分,连杆总成所用单元为二阶十节点四面体单元,单元数量如表3所示。

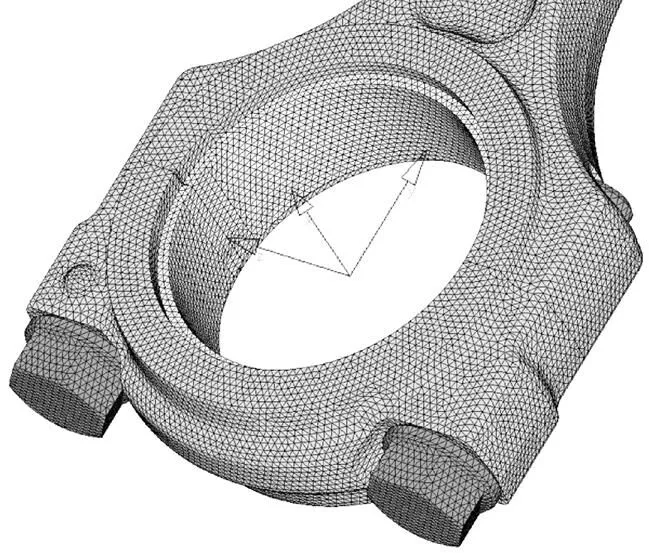

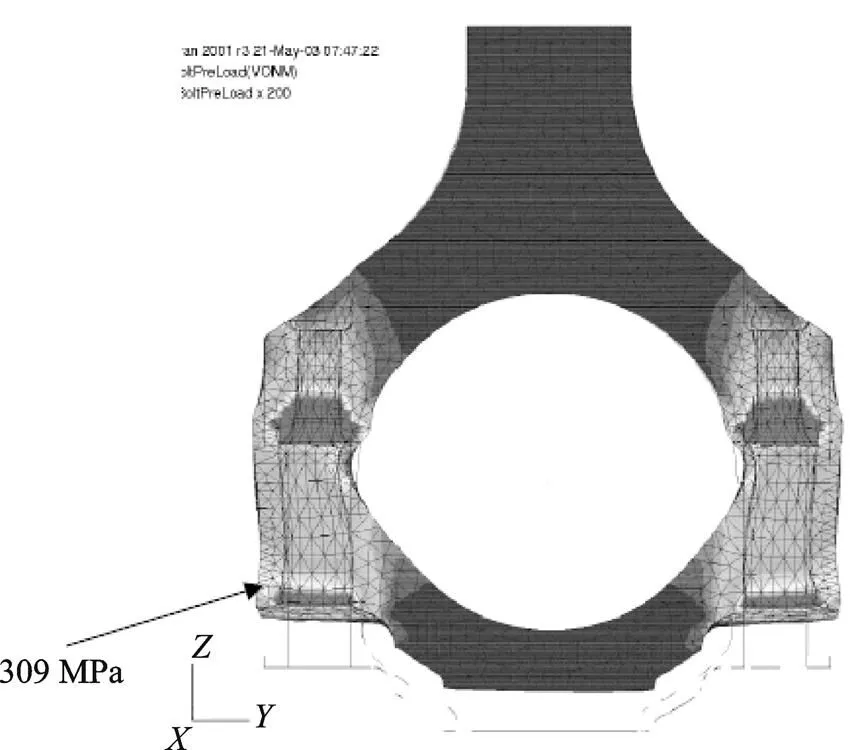

图2 连杆大头网格划分

表3 连杆总成网格数量

部件单元数部件单元数 螺栓3 500活塞销6 000 衬套1 500连杆体20 000 轴承瓦3 000连杆大头盖10 000

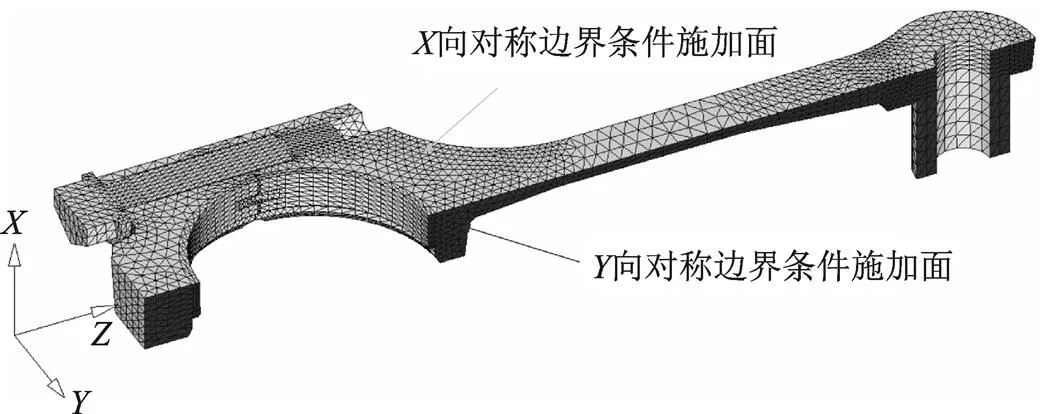

2.1 通用边界条件

在建立连杆强度分析的边界条件时,需要注意连杆大头分界面上的节点定义[6],这既有轴瓦与连杆的连接,又有连杆体和连杆大头盖、轴瓦上下部分的连接。采用四分之一模型,在2个对称面法向施加对称边界条件。为了避免模型的整体位移,在连杆杆身部位的中心线上,选择2个节点(最少2个节点),施加辅助的自由度约束,确保后续求解顺利,如图3所示。

图3 四分之一模型的对称边界条件

2.2 载荷工况

连杆强度分析需要着重考虑以下四种载荷工况:螺栓装配载荷工况、轴瓦装配载荷工况、最大爆发压力工况和最大惯性载荷工况。

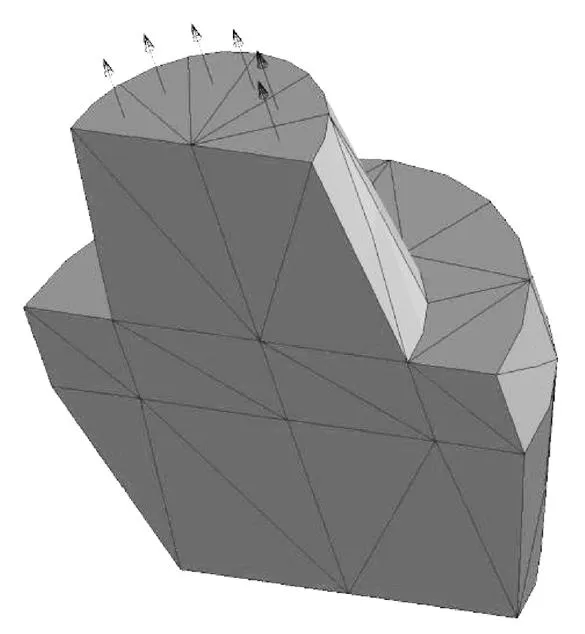

为了施加螺栓预载荷,在螺栓杆身的横截面定义预紧力作用面,施加螺栓预载荷,如图4所示。

图4 螺栓预载荷施加的接触面

3 结果评估

发动机连杆强度分析需要重点考察连杆的变形结果、应力结果和轴瓦背压评估三个方面[6]。变形结果分析主要考虑发动机运转过程中,连杆大头、小头的变形是否满足磨损和润滑要求,因为连杆大头、小头分别与活塞销和曲轴轴颈直接接触,是变形发生的重点区域;应力结果分析主要考察连杆各关键部位的当量应力是否在材料安全极限以内,分析几个极限工况,查看其应力结果分布;轴瓦背压结果主要考虑过盈配合下两部件的接触压力是否在要求的范围内,材料磨损的评估非常复杂,本文主要通过对轴瓦背压和剪切应力水平分布的研究来初步预测其磨损情况。

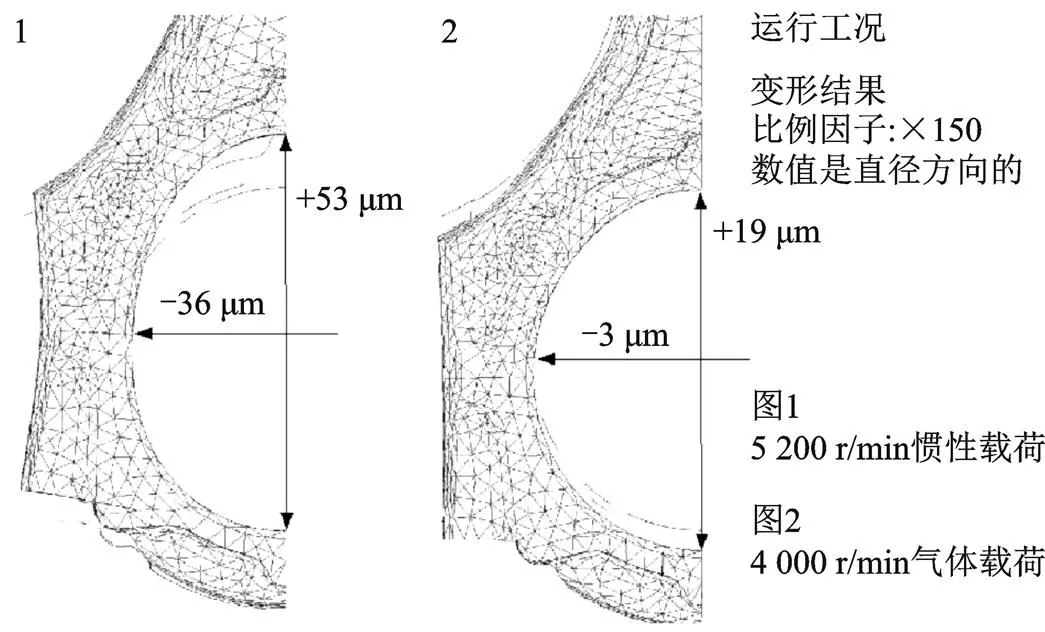

3.1 变形结果分析

发动机运转过程中,连杆大头孔的向和向变形尤为重要。在轴瓦最大过盈装配和最大惯性工况下,需要考虑连杆大头孔的向变形,其临界值主要依赖于发动机型号和发动机排量的大小。该型号发动机连杆大头临界变形量约为0.004 mm,连杆小头临界变形量约为0.001 mm,变形量小于该临界值才可以保证部件间的最小润滑油膜厚度。变形结果如图5所示。

图5 连杆大头孔变形量分析

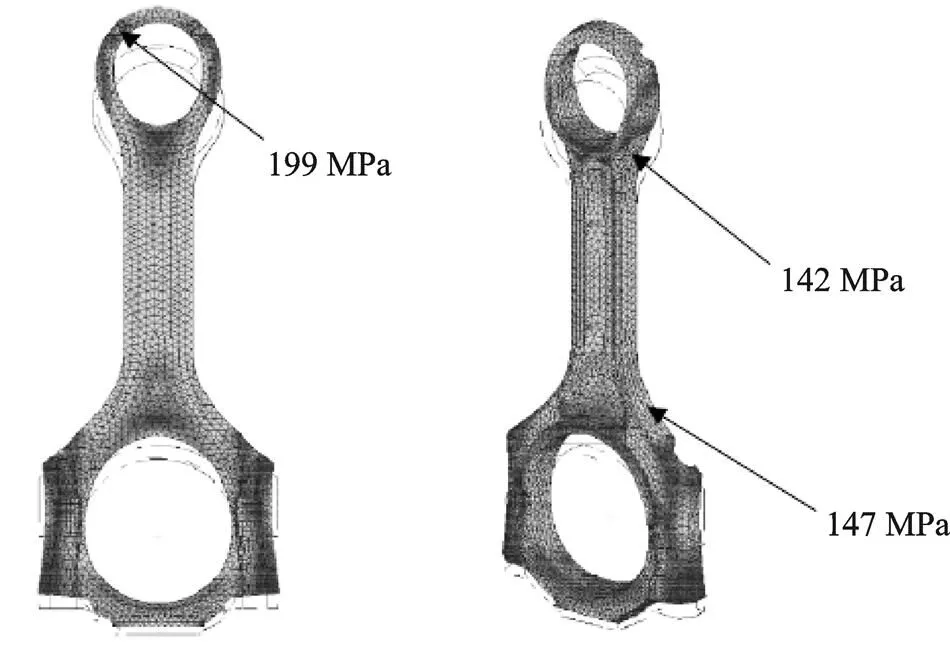

3.2 应力结果分析

应力结果评价,重点考虑静强度的破坏,静强度评估是判断连杆各部件的应力水平是否在其材料的强度极限范围以内,通常情况下,除螺纹以及螺栓头部(螺母)下的区域外的连杆各部位在各工况下最大Von Mises应力都应该小于屈服极限。不同工况下应力分布如图6—图9所示。

图6 螺栓预紧工况应力分布

螺栓预紧工况,如图6所示,在连杆分界面内侧、螺栓与连杆接触面上压应力很大,通常超过1 000 MPa,这是由于有限元模型中螺纹和螺栓接触区域使用EQUATIONs约束,并且计算是按照材料线弹性假设进行的,没有考虑材料的塑性变形,经验表明,该处大应力不会引起结构失效,分析中可不必关注。另外在连杆螺栓装配以后,连杆大头孔还要加工以保证连杆大头孔的圆度,因此,螺栓装配载荷工况引起的连杆大头孔变形可以不予考虑。该工况下最大应力为309 MPa,发生在连杆盖外侧,见图6中箭头指示位置。

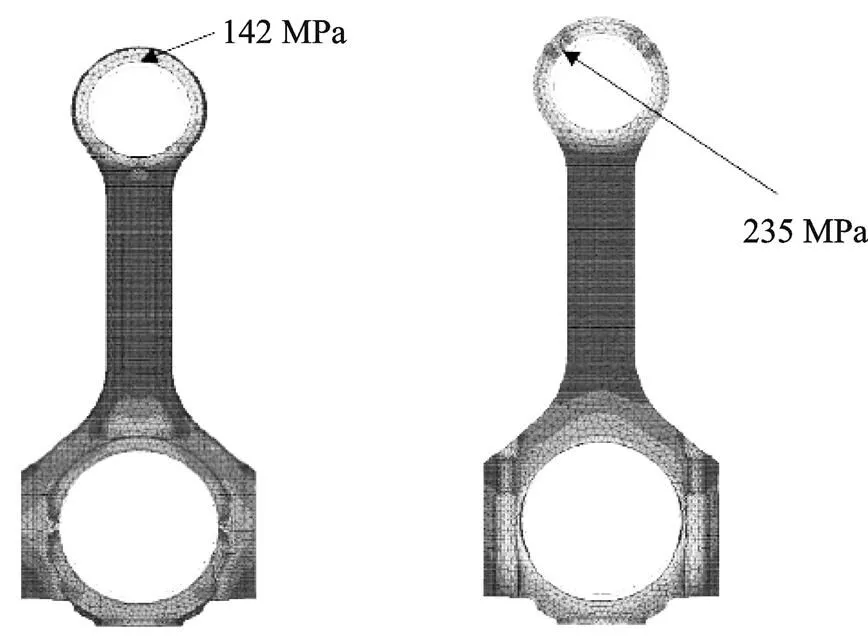

图7 装配载荷工况应力分布

图8 最大爆发压力载荷工况分布

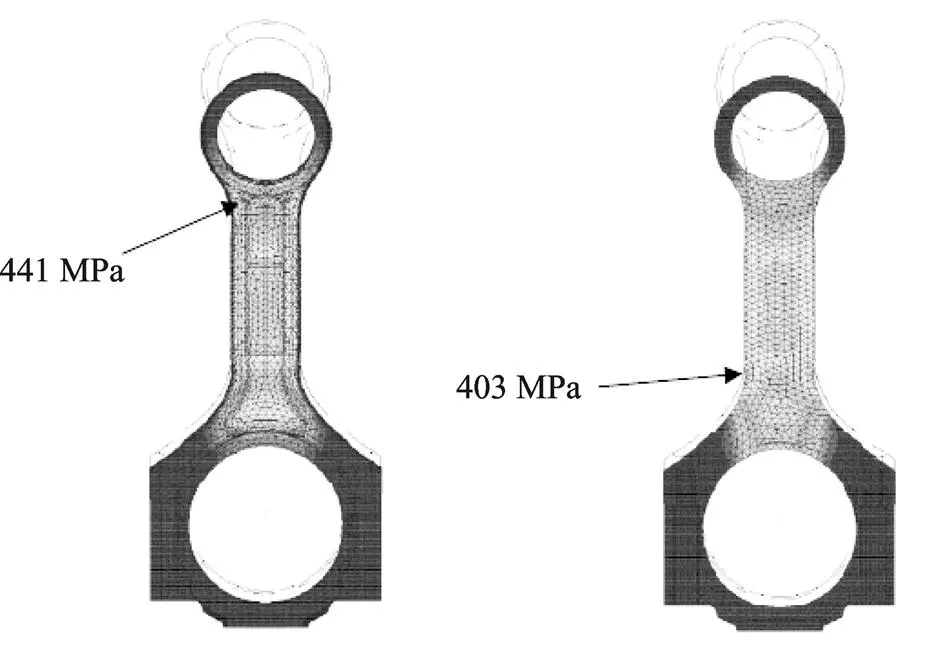

图9 最大惯性载荷工况应力分布

轴瓦装配载荷工况,如图7所示,该工况下较大应力区域为连杆小头内孔一侧以及连杆小头油孔处,见图7中箭头指示位置。该处应力对连杆高周疲劳有重要的影响,分析中应重点关注。

最大爆发压力载荷工况[7],如图8所示,该工况下较大应力区域为连杆在大头、小头过渡处,见图8中箭头指示位置,由于这两个位置是连杆尺寸变化较大处,因此应力也比较大,该处应力对连杆高周疲劳有重要的影响,分析中应重点关注。

最大惯性载荷工况,如图9所示,该工况下较大应力区域为连杆在大头和小头过渡处,以及连杆小头油孔位置,见图中箭头指示位置。该处应力对连杆高周疲劳有重要的影响,分析中应重点关注。

3.3 轴瓦背压结果评估

轴瓦的背压水平和分布趋势对轴瓦和连杆之间的相对运动有重要的影响[8]。此外,轴瓦接触区域的剪切应力和拉伸应力对其磨损也有着重要的影响。首先轴瓦背压的分布应该是均匀的,其次在最小轴瓦过盈配合下根据经验分析,大头轴瓦不发生磨损的最小允许背压是10 N/mm2。此外,轴瓦装配工况、惯性工况、惯性加轴瓦装配工况下轴瓦背压的分布也应该分别进行判断。

在最大惯性载荷和压力载荷下对剪切应力分布的计算也有助于发现磨损发生的临界值。磨损是一种很复杂的现象,目前在没有进行瞬态分析的情况下较难发现磨损的发生机理。上面提到的背压临界压力值仅仅是一个经验值,从宏观上给出判断轴瓦的磨损临界特性。

4 结论

1)通过对汽车发动机连杆总成进行动力学分析,发现连杆大头变形量为0.034 mm,大于连杆大头临界变形量0.004 mm,因此,发动机运转过程中,连杆大头不能满足磨损及润滑的要求;应力强度分析中,除了螺栓预紧工况下螺栓接触区域应力超过极限应力以外,其他位置都能满足应力强度要求,但对螺栓区域的大应力而言,由于没有考虑材料的塑性变形,因此该处大应力不会引起结构失效。

2)可能存在的局限性。连杆的实际运行环境非常复杂,计算工况仅模拟了连杆运行过程中的几种极限工况;同时在建立模型时对连杆的边界条件做了适当的简化,致使计算结果可能存在偏差。

[1] 王鹏飞.基于Ansys的汽车发动机连杆性能分析[J].山东工业技术,2019(11):5-7.

[2] 夏尚飞,刘希震,杜辉,等.发动机连杆逆向设计与有限元分析[J].机械工程与自动化,2021(3):59-61.

[3] 山其新.汽车发动机连杆有限元分析与改进设计[D].成都:电子科技大学,2017.

[4] 张文强.发动机连杆疲劳强度分析[D].兰州:兰州理工大学,2017.

[5] 齐朝辉.多体系统动力学[M].北京:科学出版社,2008.

[6] 张欣林.汽车发动机连杆屈曲强度研究[D].北京:清华大学,2015.

[7] 赵帅,唐斌,唐运榜,等.计及活塞销间隙的内燃机曲柄连杆机构动力学分析[J].振动与冲击,2013,32(4): 133-137.

[8] 郭杏林,赵子坤.含间隙柔性曲柄摇杆机构动力学分析[J].机械强度,2010,32(6):905-909.

Dynamic Analysis of Automobile Engine Connecting Rod Assembly

WANG Pengli, QUAN Chunfeng

( School of Automobile, Shaanxi Institute of Technology, Xi'an 710300, China )

In this paper, the mechanical model of engine connecting rod assembly is established based on ALTAIR/HyperMesh. The stress analysis of automobile engine connecting rod assembly is carried out, on this basis, the dynamics analysis of the key point of connecting rod assembly is carried out with the help of Fatigue analysis software.Under the influence of the maximum explosion pressure of cylinder, material wear and other factors, check the deformation results, stress results and bearing bush back pressure results of the connecting rod assembly, so as to judge whether the deformation of connecting rod meets the requirements of wear and lubrication and strength requirements. It provides the basis for structural design and performance improvement of connecting rod.

Automobile engine; Connecting rod assembly; Analysis of dynamics; Finite element analysis

TH113

A

1671-7988(2023)11-86-05

王鹏利(1987-),男,硕士,讲师,研究方向为机械结构可靠性设计,E-mail:395027204@qq.com。

10.16638/j.cnki.1671-7988.2023.011.015