金属长丝复合导电纱的纺制与性能

陶丽珍 周锁林 廖兰兰

摘要:为了探讨金属长丝在纺织上的应用,选用铜镁合金长丝、金属铜长丝与不锈钢长丝,利用赛络菲尔和赛络纺工艺制备金属长丝复合导电纱,对比测试了不同产品的力学性能和电热性能。对照FZ/T 12071—2021《导电纱线》产品标准,复合导电纱的断裂强度达到相应技术要求,导电性能达到A类产品要求。结果表明:金属长丝复合导电纱具有优良的定伸长循环拉伸、定负荷循环拉伸性能;金属铜长丝、铜镁合金长丝较不锈钢长丝具有更为优良的电热性能。通过复合纱的设计和纺制,金属长丝导电纱力学性能达标、电热性能优良,可以用于开发功能纺织产品。

关键词:铜镁合金长丝;金属铜长丝;复合导电纱线;力学性能;电热性能

中图分类号:TS111.8

文献标志码:A

文章编号:1009-265X(2023)02-0130-09

金属纤维种类很多,按照加工方法主要可以分为纯金属纤维、金属镀层复合纤维、有机高聚物金属化纤维等。纯金属纤维是采用金属丝材经多次多股拉拔、热处理等特殊工艺制成的,包括金属短纤维和金属长丝。纯金属纤维具有较大的长径比,可以满足可纺、可织的要求,同时还具备常规纺织纤维所不具备的某些物理、化学性能以及其他特殊的功能,如导电性、导热性、耐腐蚀性和防电磁辐射等性能[1-2]。前人对金属短纤维与其他纤维混纺设计开发产品进行了深入的研究,相关研究都集中于抗电磁辐射产品开发[3-7]。金属长丝相比于短纤维而言,其抗电磁辐射性能、电热性能更为稳定、优良,但是由于纺织中应用的金属长丝纤维细度一般在20~80 μm,单独使用其强度和可加工性能存在一定的不足,对金属长丝进行复合加工,改善其使用性能,是拓展其应用领域的关键。段永洁等[8]研究了不锈钢金属长丝复合纱的制备及其性能;陈安邦等[9]研究了莱赛尔金属长丝复合纱线、织物的制备及其产品的性能。金属复合导电纱线可以应用于电热织物开发、智能可穿戴装置、柔性传感器等的开发,陈莉等[10]、方纾等[11]分别研究了不锈钢金属长丝产品的电热性能及纬编针织物、智能服装等加热产品开发;陈安等[12]分析了金属长丝加工电热织物的优缺点;马珮珮等[13]分析了导电纱线在智能可穿戴装置中的应用;王晓雷等[14]对金属导电纱线在针织柔性应变传感器上应用进行了分析。已有研究中,对于不锈钢金属长丝复合纱制备及应用的研究较多,对于金属长丝复合纱的循环使用性能没有进行系统研究,对于其他金属长丝如金属铜、铜镁合金等的研究较少。

本文将通过试验對比,研究铜镁合金长丝、金属铜长丝和不锈钢长丝复合纱的纺制,并分析纱线的拉伸性能、定伸长循环、定负荷循环等力学性能特点,同时研究分析不同纱线的电热性能特点,以期为此类金属复合导电纱在纺织领域的应用提供参考。

1纺纱工艺

1.1原料选择

纯棉粗纱,实测定量为7.718 g/10 m;铜镁合金长丝A(镁含量0.2 %,常州信承瑞技术有限公司),金属铜长丝B(无锡巨丰复合线有限公司),不锈钢长丝C(市售)。

1.2复合纱纺制原理

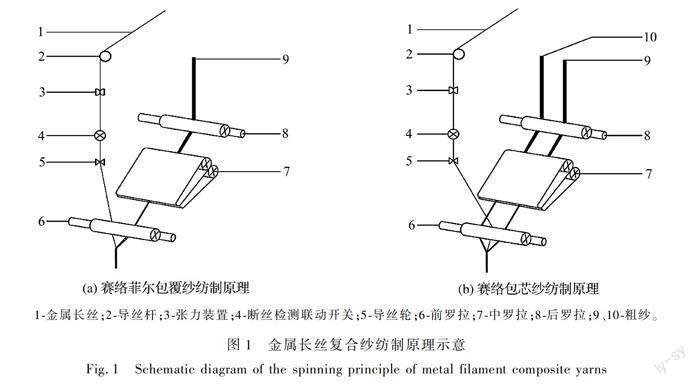

根据赛络菲尔和赛络纺的纺纱原理,利用HFX-A4数字式小样细纱机,制备金属长丝复合纱。

采用一根金属长丝和一根棉粗纱,利用赛络菲尔纺纱工艺纺制金属长丝赛络菲尔包覆纱。为了获得好的包覆效果,经过多次试验,长丝喂入点偏移粗纱须条中心5 mm喂入效果较好。

采用一根金属长丝和两根棉粗纱,利用赛络纺纱工艺纺制金属长丝赛络包芯纱。为了获得好的包芯效果,金属长丝喂入点应处于两根粗纱的中间,保证棉纤维包裹好金属长丝。

复合纱纺制原理见图1所示。

1.3复合纱工艺设计

纺纱工艺参数:前罗拉线速11.713 m/min,锭子转速8000 r/min,前罗拉转速149.20 r/min,中罗拉转速6.17 r/min,后区牵伸1.15倍,后罗拉转速5.37 r/min。

本试验共设计6种金属长丝复合纱和纯棉纱,纱线设计规格27.8 tex(外包纤维),细纱捻系数360,具体见表1。

1.4复合纱纺制注意事项

在纱线试纺过程中,由于金属长丝细度细、强力小,容易出现金属长丝断裂等现象,要依靠人工细心观测正常纺纱状态。在试验中加装了断丝检测装置,当金属长丝断裂后,断丝检测微动开关断开,报警提示灯亮,提醒处理断丝。

在工厂大批量生产时,可考虑断丝检测装置与断头粗纱停喂、单锭检测等自动生产装置联动,以保证金属长丝断后能及时报警和联动处置。

2实验

2.1试样

铜镁合金长丝A、金属铜长丝B、不锈钢长丝C及所纺的金属复合纱,规格见表1。

2.2实验仪器

LLY-27纤维细度分析仪(莱州市电子仪器有限公司)、T2-HD228S体视显微镜(深圳市奥斯微光学仪器有限公司)、HD021NH电子化纤长丝强力仪(南通宏大实验仪器有限公司)、福禄克107数字万用表(安徽世福仪器有限公司)、UTP3305-II线性直流电源(优利德科技中国股份有限公司)、ST9660红外测温仪(香港希玛仪表集团有限公司)。

2.3测试方法

2.3.1外观形态特征

采用LLY-27纤维细度分析仪,调整放大倍数为400倍,观察金属长丝纤维的纵向形态特征,利用纤维细度分析仪的直径测量模块,实测3种金属长丝的直径;利用T2-HD228S体视显微镜对复合纱的纵向形态进行观察。

2.3.2力学性能测试

采用HD029N电子化纤长丝强力仪,按照GB/T 3916—2013 《纺织品卷装纱单根纱线断裂强力和断裂伸长率的测定(CRE法)》,进行拉伸力学性能测试。测试隔距500 mm,拉伸速度500 mm/min,根据0.5 cN/tex施加预加张力,每种试样测试10次,取平均值。

拉伸停置10 s,松弛停置10 s,在定伸长率为1%、2%、3%的条件下,循环50次,测试定伸长循环拉伸性能。

拉伸停置10 s,松弛停置10 s,在定负荷值为20、50、80、100 cN时,循环50次,测试定负荷循环拉伸性能。

2.3.3电热性能测试

将金属长丝和复合纱试样分别放置于绝缘板上,用夹头夹住试样两端,两夹头间距离为10 cm,测试两夹头间的电阻值,测试10次并计算其平均值。

将金属长丝复合纱试样以10 cm×10 cm的S型线路粘贴在耐高温电木板上,试样之间的间距平均分布,总长度为50 cm;用夹头夹住试样两端,将绝缘板制作的长方形测试箱罩在试样上,保证其加热温度的稳定性;将ST9660红外测温仪放在高70 cm的长方形测试箱上,接通UTP3305-II线性直流电源,分别施加3、6、9、12 V的电压,用红外成像仪分别记录不同负载电压下试样5 min内的温度变化,每30 s记录一次。测试方法示意见图2。

3结果与讨论

3.1外观形态特征

金属长丝纵向形态如图3所示,纵向表面光滑平直,粗细均匀;3种金属长丝的实测直径分别为:铜镁合金长丝30 μm、金属铜长丝36 μm、不锈钢长丝30 μm。

根据式(1),计算铜镁合金长丝、金属铜长丝、

不锈钢长丝的线密度分别是6.3、9.1、5.6 tex。

d=0.03568Ntexδ(1)

式中:d为金属长丝直径,mm;Ntex为纱线的线密度,tex;δ为纱线的密度,g/cm3。其中金属铜长丝和不锈钢纤维的密度δ分别为8.9、7.93 g/cm3,铜镁合金中镁含量为0.2%,其密度参照金属铜长丝。

金属长丝复合纱的形态特征如图4所示。3种

赛络菲尔包覆纱中,金属长丝均匀包覆在棉纤维表面,结构稳定;赛络包芯纱的纵向形态显示,棉纤维很好地包裹住金属长丝,包芯效果良好。

3.2拉伸力学性能

金属长丝和复合纱的断裂强力和断裂伸长率测试结果见表2。

测试结果显示,3种金属长丝实测的断裂强度从大到小依次为:不锈钢长丝、铜镁合金长丝、金属铜长丝,断裂伸长率从大到小依次为:不锈钢长丝、金属铜长丝、铜镁合金长丝。

不同复合纱强伸性能比较显示,断裂强度从大到小依次为:不锈钢复合纱、铜镁合金复合纱、铜丝复合纱,且赛络菲尔包覆纱的断裂强度均高于相应的金属长丝和賽络包芯纱。由于赛络菲尔包覆纱中的金属长丝以螺旋的形式包缠在棉纤维表面,增加了复合纱的强力,使得赛络菲尔包覆纱的断裂强度得到改善。对照FZ/T 12071—2021《导电纱线》,所有复合纱的断裂强度分别达到优等品和合格品的技术要求。赛络菲尔包覆纱、赛络包芯纱的断裂伸长率均较相应的金属长丝有明显改善,与纯棉纱的断裂伸长率处于同类水平。

综上,所纺制金属长丝复合纱,其断裂强度指标

满足复合导电纱的技术要求,其断裂伸长率得到有效改善,改善了金属长丝纤维的使用性能。

3.3定伸长循环拉伸性能

定伸长循环拉伸测试的纱线急弹性回复率、塑性变形率和应力松弛率结果见表3。

实验结果显示,在小变形条件下,棉/不锈钢丝复合纱的急弹性回复率及应力松弛率优于棉/铜镁合金复合纱、棉/铜丝复合纱;当定伸长率增加时,纱线的急弹性回复率降低,塑性变形率和应力松弛率变大。在定伸长3%、循环拉伸50次的条件下,棉/铜镁合金复合纱、棉/铜丝复合纱的定伸长循环拉伸性能指标与棉/不锈钢丝复合纱接近,其弹性回复

率、塑性变形率和应力松弛率均保持在一定的范围内,所纺制的复合纱能满足一定形变条件下重复使用的要求。

3.4定负荷循环拉伸性能

定负荷循环拉伸测试的纱线急弹性回复率、塑性变形率和定负荷伸长率的指标见表4。

从表4中数据可见,棉/不锈钢丝复合纱的急弹性回复率优于棉/铜镁合金复合纱、棉/铜丝复合纱;随着定负荷值的增加,纱线的急弹性回复率逐渐变小,塑性变形率和定负荷伸长率逐渐变大。在定负荷100 cN、循环拉伸50次的条件下,不同复合纱的急弹性回复率、塑性变形率和定负荷伸长率均保持在合适的范围内,说明所纺制的复合纱能满足一定负荷下重复使用的要求。

3.5导电性能

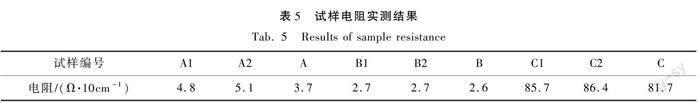

试样电阻的实测结果见表5。

3种金属长丝的电阻值从大到小依次为: 不锈钢长丝、铜镁合金长丝、金属铜丝,金属长丝复合纱与相应的金属长丝电阻值相差不大,对照FZ/T 12071—2021《导电纱线》导电性能要求,金属长丝复合纱导电性能达到A类产品要求。

3.6加热升温性能

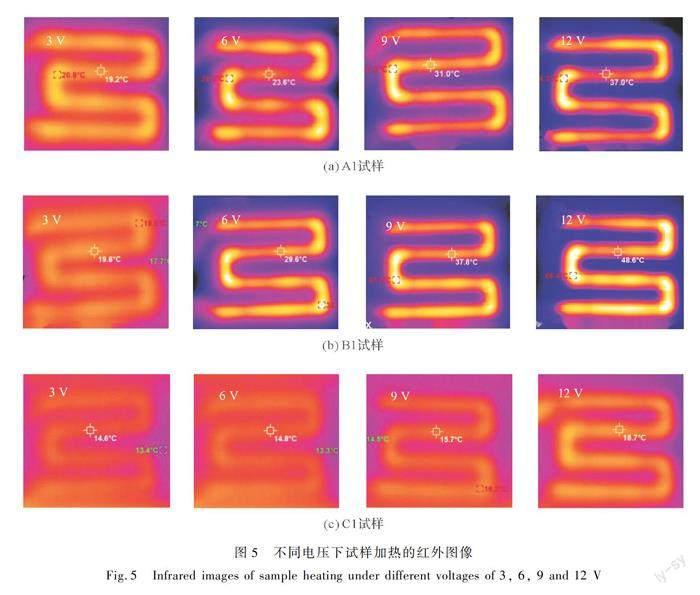

不同电压下试样加热的红外图像如图5所示,图5显示了3种金属长丝复合纱在不同电压下加热的红外图像,可见电热性能最好的是金属铜长

丝复合纱,最差的是不锈钢长丝复合纱,铜镁合金长丝复合纱介于中间。其原因是材料电阻越小,通电后升温的速度越快,能达到的稳定温度也越高。

试样的电热升温性能比较如图6。由图6可知,在3、6、9、12 V的安全电压下,试样的温度随着通电时间的增加而上升,在加热30 S内升温速率最快,基本达到平衡温度,此后随着通电时间的增加其温度基本保持稳定。试验显示,3种金属长丝纤维的发热性能由大到小依次为:金属铜丝、铜镁合金长丝、不锈钢丝;当电压为12 V时,金属铜长丝的最高平衡温度可达到54.9℃,棉/铜赛络菲尔包覆纱、赛络包芯纱的平衡温度分别为48.6、46.7℃;铜镁合金长丝的最高平衡温度可达到41.6℃,棉/铜镁赛络菲尔包覆纱、棉/铜镁赛络包芯纱的平衡温度分别为40.9、35.6℃。金属长丝与相应的复合纱线相比,所测试的表面温度由高到低依次为:金属长丝、赛络菲尔包覆纱、赛络包芯纱,总体温度差异不大。试样的发热性能主要与金属材料的电阻有关,纱线结构对其略有影响,由于赛络包芯纱中金属长丝在纱线内部,使得表面测试温度稍低。

4结论

利用赛络菲尔和赛络纺工艺,开发了铜镁合金长丝、金属铜长丝、不锈钢长丝复合导电纱,分析了其力学性能和电热性能,为金属长丝在纺织上的实际应用提供参考,结论如下:

a) 所选3种金属长丝细度均匀、具有良好的可纺性能,不锈钢长丝及其复合纱的力学性能最优,所有复合纱的断裂强度均达到FZ/T 12071—2021《导电纱线》技术要求,且具有良好的循环使用性能。

b) 3种金属长丝及其复合纱的导电性能满足FZ/T 12071—2021《导电纱线》A类产品要求,实测导电纱的电热性能显示,铜镁合金长丝、金属铜复合纱的电热性能优于不锈钢长丝复合纱,且负载电压越大,试样表面的温度越高,升温速率越快;当电压为12 V时,棉/铜赛络菲尔包覆纱、赛络包芯纱的平

衡温度分别为48.6、46.7℃,棉/铜镁赛络菲尔包覆纱、棉/铜镁赛络包芯纱的平衡温度分别为40.9、35.6℃。

c) 在前人对不锈钢长丝功能纺织品研究开发的基础上,可以利用铜镁合金长丝、金属铜长丝复合纱优良的力学性能和更佳的电热性能特点,进行电热织物、智能可穿戴产品等功能纺织品的研发。

参考文献:

[1]庾莉萍.金属纤维的特性及其开发应用[J].金属制品,2009,35(3):45-49.

YU Liping. Characteristic and development application of metal fiber[J]. Metal Products, 2009, 35(3): 45-49.

[2]金永良.金属纤维的性能特点及其产品开发[J].棉纺织技术,2003,31(5):28-31.

JIN Yongliang. Property characteristics of metal fiber and its production development[J]. Cotton Textile Technology, 2003,31(5): 28-31.

[3]姜伟,李义有,王琴云.金属纤维混纺织物防微波辐射性能分析[J].棉纺织技术,2008,36(6):21-23.

JIANG Wei, LI Yiyou, WANG Qinyun. Anti-microwave radiation analyses of metallic fiber blended fabric[J]. Cotton Textile Technology, 2008, 36(6): 21-23.

[4]刘梅城,洪杰.不锈钢纤维/磁性涤纶纤维织物电磁屏蔽性能研究[J].现代纺织技术,2014,22(2):8-10.

LIU Meicheng, HONG Jie. Research on electromagnetic shielding property of stainless steel fiber and magnetic polyester fiber fabrics[J]. Advanced Textile Technology, 2014, 22(2): 8-10.

[5]阴建华,崔少英,杜雪敏,等.不锈钢纤维纯纺纱织物的电磁屏蔽性能探讨[J].棉纺织技术,2003,41(1):17-20.

YIN Jianhua, CUI Shaoying, DU Xuemin, et al. Performance discussion on electromagnetic shielding effectiveness of pure stainless steel fabric[J]. Cotton Textile Technology, 2003,41(1): 17-20.

[6]王建忠,奚正平,汤慧萍,等.不锈钢纤维织物电磁屏蔽效能的研究现状[J].材料导报,2012,26(19):33-35,53.

WANG Jianzhong, XI Zhengping, TANG Huiping, et al. Research progress of electromagnetic shielding effectiveness of stainless steel fabric[J]. Materials Reports, 2012,(26)19: 33-35, 53.

[7]计瑜,刘元军,赵晓明,等.电磁屏蔽织物的研究现状[J].现代纺织技术,2022,30(3):1-12.

JI Yu, LIU Yuanjun, ZHAO Xiaoming, et al. Research status of electromagnetic shielding fabrics[J]. Advanced Textile Technology, 2022, 30(3): 1-12.

[8]段永潔,谢春萍,王广斌,等.几种不锈钢长丝复合纱的性能研究[J].棉纺织技术,2016,44(11):1-5.

DUAN Yongjie, XIE Chunping, WANG Guangbin, et al. Property research of several stainless steel filament composite yarns[J]. Cotton Textile Technology, 2016, 44(11): 1-5.

[9]陈安邦,李婷婷,彭浩凯,等.莱赛尔金属复合织物的制备及其电性质[J].棉纺织技术,2020,48(6):58-62.

CHEN Anbang, LI Tingting, PENG Haokai, et al. Preparation and electrical properties of lyocell metal composite fabric[J]. Cotton Textile Technology, 2020, 48(6): 58-62.

[10]陳莉,刘皓.可加热纬编针织物的电热性能[J].纺织学报,2015,36(4):50-54.

CHEN Li, LIU Hao. Electric heating performance of heatable weft knitted fabric[J]. Journal of Textile Research, 2015, 36(4): 50-54.

[11]方纾,刘皓,刘莉.柔性电加热元件与智能加热服装服饰研究进展[J].北京服装学院学报(自然科学版),2019,39(2):83-94.

FANG Shu, LIU Hao, LIU Li. Research progress of flexible electric heating element and smart heating garments[J]. Journal of Beijing Institute of Clothing Technology (Natural Science Edition), 2019, 39(2): 83-94.

[12]陈安,刘茜.电热织物的研究现状及展望[J].棉纺织技术,2020,48(12):80-84.

CHEN An, LIU Qian. Research status and prospects of electric heating fabric[J]. Cotton Textile Technology, 2020, 48(12): 80-84.

[13]马珮珮,李龙,吴磊.导电纱线的制备及其在智能可穿戴装置中的应用研究进展[J].材料工程,2021,49(10):31-42.

MA Peipei, LI Long, WU Lei. Research process in preparation of conductive yarn and its application in smart wearable devices[J]. Journal of Materials Engineering, 2021, 49(10): 31-42.

[14]王晓雷,缪旭红,李煜天,等.导电纱线在针织柔性应变传感器上的应用进展[J].毛纺科技,2019,47(3):81-84.

WANG Xiaolei, MIAO Xuhong, LI Yutian, et al. Progress in application of conductive yarns to knitted flexible strain sensors[J].Wool Textile Journal, 2019, 47(3): 81-84.

Research on spinning and property of composite electro-conductive yarns comprising metal filaments

TAO Lizhena,b, ZHOU Suolina,b, LIAO Lanlana

(a.Textile Department; b.Changzhou Key Lab of Eco-Textile Technology, Changzhou Vocational Institute of Textile and Garment, Changzhou 213164, China)

Abstract:

The metal filaments have the good properties of conductivity, thermal conductivity and electromagnetic shielding. The fineness of the metal filaments used in textiles is generally 20~80 μm. The strength and machinability of the metal filaments used alone generally cannot meet the requirements. The composite processing of the metal filaments can improve their performance and expand their application field.

To test and compare properties of different metal filaments applied to textiles, we select the copper-magnesium alloy filament, metal copper filament and stainless steel filament, and develop composite electro-conductive yarns comprising metal filaments by Sirofil and Siro spinning technologies. The morphological characteristics of metal filaments and composite yarns are observed by the fiber fineness analyzer and stereo microscope. The tensile mechanical properties of different composite yarns are tested and analyzed with an electronic filament strength tester. The tensile property of constant elongation cyclic drawing is tested by cycling for 50 times under the conditions of 10 second tensile stop, 10 second relaxation stop and 1%, 2% and 3% of constant elongation. The tensile property of constant load cyclic drawing is tested by cycling for 50 times under the conditions of 10 second tensile stop, 10 second relaxation stop and 20, 50, 80 and 100 cN of constant load. To test the electric resistance of metal filaments and composite yarns with a digital multimeter, so as to measure the electrothermal properties of the composite electro-conductive yarns, 10 cm×10 cm electro-conductive yarn sample is pasted on the flame-resistant bakelite board in S shape, and the voltages of 3, 6, 9, and 12 V are applied respectively. Under different load voltages, the temperature change of the sample is recorded with an infrared imager within 5 minutes.

It can be concluded that the selected metal filaments have uniform fineness and good spinnability, and the metal composite conductive yarn have standard mechanical performance and excellent electricthermal performance. Referring to the product standard FZ/T 12071-2021 Electro Conductive Yarn, the breaking strengths of the yarns meet the corresponding technical requirements, and the conductivity properties reach its standard of Class A. All composite electro-conductive yarns have excellent properties of constant elongation cyclic drawing and constant load cyclic drawing. The electrothermal performance of copper-magnesium alloy filament yarns and metal copper composite yarns is better than that of stainless steel filament yarns. The higher the load voltage is, the higher the temperature of the sample is, and the faster the heating speed is. When the voltage is 12 V, the equilibrium temperatures of cotton/copper Sirofil covered yarn and Siro spun yarn are 48.6℃ and 46.7℃ respectively, and the equilibrium temperatures of cotton/copper magnesium Sirofil covered yarn and cotton/copper-magnesium Siro spun yarn are 40.9℃ and 35.6℃ respectively.

In the future, based on the research and development of functional textiles made of stainless filaments by predecessors, we can develop the functional textiles such as electric heating fabrics and intelligent wearable products using the excellent mechanical properties and better electrothermal properties of copper-magnesium alloy filament and metal copper filament composite yarns.

Keywords:

copper-magnesium alloy filament; metal copper filament; composite electro-conductive yarn; mechanical properties; electrothermal properties

收稿日期:20220812

網络出版日期:20221207

基金项目:江苏高校“青蓝工程”优秀教学团队项目(苏教师函〔2021〕11 号)

作者简介:陶丽珍(1973—),女,江苏丹阳人,教授,硕士,主要从事纺织新材料及功能纺织品方面的研究。