操控台结构优化设计及运输包装方法研究

徐超亮,吴波,郑宏军,尤磊,叶栋

(中国电子科技集团第五十二研究所,杭州 311100)

操控台为软件运行、数据处理和数据存储平台,具备显控软件运行、显示控制和数据处理功能,为指挥操作人员提供人机交互平台[1]。操控台在车载运输过程中会经过较长的戈壁、碎石等环境恶劣路段,恶劣环境路段是随机振动产生相对集中的环节[2],操控台结构应保证能够承受车辆在以上复杂恶劣路况行驶时产生的振动。

目前,市面上常见的操控台台体部分通常是拼装式结构,采用1.2~2.5 mm 镀锌板焊接而成,横梁及拐角处的焊接工艺通常为点焊,且安装孔位通常是腰孔。因此,面对复杂恶劣的路况所带来的随机振动,台体主体结构框架强度不够,容易出现结构散架等失效现象[3-4]。

国内外对操控台包装方法的研究较少,常见的包装方式是在包装箱底板粘贴1~3 cm 厚的衬垫,并在台体棱角处包裹1 cm 厚的衬垫外加塑封袋缠绕;在包装箱底板固定4 块木块实现对操控台的限位。上述包装方式仅适用于高速公路运输及存在少量恶劣环境的路段。在运输经过长时间恶劣路段时,操控台在包装箱内部产生剧烈相对位移,四周衬垫产生破损,导致操控台外观发生严重磨损,内部结构失效,因此该包装方法不能达到保护台体结构的目的[5]。

基于上述背景,本文首先建立有限元模型,并通过仿真计算分析出操控台结构最大等效应力处的结构,并对其进行优化设计[6];然后提出一种加固木箱填充聚氨酯发泡材料的包装方法,通过有限元仿真计算和剩余强度系数公式评估强度安全;最后进行随机振动环境试验验证,满足国军标振动试验指标和恶劣颠簸路段运输要求。

1 操控台结构优化及包装方法

1.1 操控台结构组成

常见的操控台结构和包装方法如图1 所示。

图1 常见操控台结构及包装方式Fig.1 Common console structure and packaging

操控台的外观尺寸约为1 200 mm(长)×1 000 mm(宽)× 800 mm(高),质量约为200 kg。操控台由显示器、计算机、台体组成,其中台体面板包含硬功能键模块、键盘鼠标、音视频终端等设备,台体内部设计含走线系统、接口面板及抽拉系统。在实际运输过程中,将显示器和计算机拆除进行单独包装运输,因此结构失效主要集中在台体承重部分。

随机振动试验是检验设备动力学环境试验的重要组成部分[7]。通过随机振动试验模拟操控台运输至恶劣环境路段时所承受的振动,可以减少整车试验的时间和成本。对刚出厂的操控台进行随机振动试验,包装方式采用在包装箱底板粘贴1~3 cm 厚的衬垫,台体棱角处包裹1 cm 厚的衬垫外加塑封袋缠绕,包装箱底板固定4 块木块进行限位。按照标准中C.1 高速公路卡车振动环境,垂向(y向)、横向(z向)、纵向(x向)三向每向120 min;C.3 组合轮式车辆振动环境,垂向(y向)、横向(z向)、纵向(x向)三向每向30 min 进行考核。在随机振动试验标准中常给出加速度谱密度随频率变化曲线,以此为参考谱进行随机振动控制实验。2 种条件图谱见图2[8]。

图2 振动试验图谱Fig.2 Atlas of vibration test

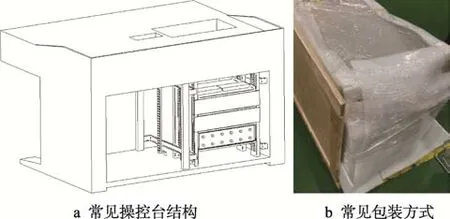

在随机振动试验过程中,台体在C.3 组合轮式车辆振动环境下出现了包装箱拼装部位开裂的现象。经开箱检查,台体内部焊接梁断裂、钣金件拐角焊接部位开裂、台面磨损严重,失效现象如图3 所示。

图3 台体失效现象Fig.3 Platform failure

对失效现象进行排查分析,操控台的主要失效原因为台体框架结构稳固性不足,以及包装规格未达标准,导致台体在包装箱内部产生剧烈相对位移。因此首先需要对操控台台体框架结构进行加固设计,通过有限元仿真可以分析出台体相对薄弱处的部位[9];其次需要对包装方案进行改进设计,避免操控台的失效。

1.2 操控台结构优化

对操控台进行随机振动仿真分析,采用软件建立有限元模型,以下分析也基于该软件。

操控台模型采用产品设计原始三维模型,仿真时根据零件结构特性对模型进行合理简化,去除不影响结构强度和刚度的倒角、一些航插以及安装孔等,保留完整的结构框架及局部特征,采用质点补充简化后丢失的质量。操控台内各零件相互之间连接采用Bond 连接方式。根据设备实际材料属性,定义各结构件相关材料属性。通过四面体与六面体相结合的方式对模型进行网格划分,使模型网格划分后各网格的网格质量Skewness 值基本达到0.75 以下[10]。图4 显示了有限元模型简化后的网格划分模型,模型共包含166 951 个节点,73 147 个单元。

图4 网格划分结构Fig.4 Meshing structure

根据操控台在振动台实际安装固定方式,对操控台设置相关相关约束条件,然后对操控台进行模态分析,得到操控台的前6 阶模态如表1 所示。前6 阶模态振形如图5 所示。

表1 前6 阶模态Tab.1 The first six modes

图5 前6 阶模态振型Fig.5 Diagram of the first six modes

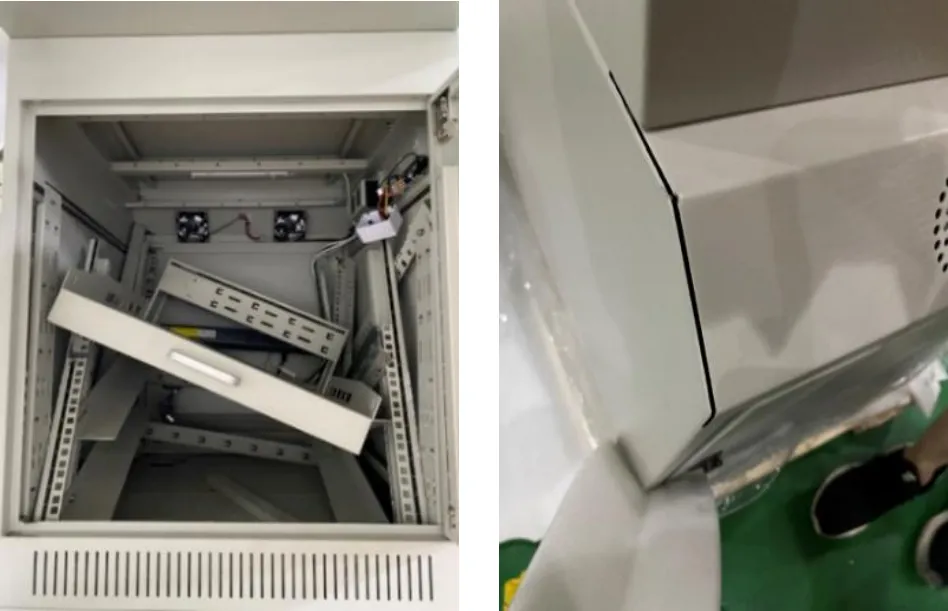

对操控台进行频谱分析,施加组合轮式车载PSD随机相应谱,提取相应方向3 倍均方根应力计算值。仿真后操控台的3 倍均方根应力云图如图6 所示。

图6 操控台结构优化前后仿真图Fig.6 Simulation diagram before and after console structure optimization

图6 中可以看出,采用传统包装方式的传统的操控台结构最大等效应力为1 520 MPa,最大等效应力出现在固定接口面板及抽拉系统的立柱及横梁的连接处。仿真结果与实验结果一致,模型建模及简化合理,满足仿真要求。

导致操控台失效的主要因素是立柱及横梁的连接处焊接强度不够,活动部件的限位不充分,缺乏加固设计。在焊接工艺和装配方式两方面对上述缺陷进行结构优化,优化的方案为:在立柱及横梁的焊接拐角处增加L 型转接结构件进行加固焊接;内部焊接横梁及竖向固定立柱由方孔改为预埋螺纹孔,减小台体内部安装部件的活动间隙,确保安装强度;横梁及立柱焊接处、台架周围拐角处增加焊接点位,加固焊接。操控台结构优化前后的对比图如图7 所示。

图7 操控台结构优化前后对比Fig.7 Comparison before and after console structure optimization

对优化后的操控台进行随机振动仿真分析,结果见图8。图8 中可以看出,操控台结构最大等效应力为1 047 MPa,较改进前有了明显的降低,说明优化后的操控台结构整体刚度增加,力学性能较好。

图8 操控台结构优化后仿真Fig.8 Simulation after console structure optimization

1.3 操控台包装方法

由于传统的包装方式无法将外形不规则的操控台充分包裹,台体在箱体内部产生相对位移导致失效。所以需要将操控台在箱体内部充分限位,发挥防撞抗振效能。在此基础上,通过市场调研,采用一种加固木箱填充聚氨酯发泡剂的包装方法,木箱为拼接结构,发泡剂为模块形式,既可以实现操控台的防撞抗振,也可满足包装的复用。

聚氨酯发泡剂全称为单组分聚氨酯泡沫填缝剂,是气雾技术和聚氨酯泡沫技术交叉结合的产物,它是一种将聚氨酯预聚物、发泡剂、催化剂等组分装填于耐压气雾罐中的特殊聚氨酯产品。当物料从气雾罐中喷出时,沫状的聚氨酯物料会迅速膨胀并与空气或基体中的水分发生固化反应形成泡沫,其具有高膨胀、高强度的优点,通常应用于门窗与墙体之间的填缝密封、隔音消音、陶瓷玻璃等易碎或精密产品包装等场合[11-12]。在包装箱与台体之间的间隙处装入隔热塑料袋,并向袋中注射液体状态的聚氨酯发泡剂。聚氨酯发泡剂会剧烈反应并迅速膨胀,填充满台体与包装箱四周的间隙,从而实现对操控台的充分包裹。采用新型包装方式的操控台如图9 所示。

图9 采用新型包装方式的操控台Fig.9 Console with new packaging

2 仿真结果及试验验证

2.1 有限元仿真验证

对采用新型包装方法及结构优化后的操控台进行随机振动仿真分析。建模时对产品模型进行简化,去除不影响结构强度和刚度的倒角、一些航插以及安装孔等,保留完整的结构框架及局部特征,采用质点补充简化后丢失的质量。操控台内各零件相互之间连接采用Bond 连接方式。根据设备实际材料属性,定义各结构件相关材料属性,其中聚氨酯材料的密度为800 kg/m3,弹性模量为20 MPa,泊松比为0.45[13-14]。通过四面体与六面体相结合的方式对模型进行网格划分,使模型网格划分后各网格的网格质量Skewness值基本达到0.75 以下。模型共包含293 383 个节点,96 847 个单元。

根据操控台在振动台实际安装固定方式,对操控台设置相关相关约束条件,然后对操控台进行模态分析,得到操控台的前6 阶模态如表2 所示。

表2 改进后前6 阶模态Tab.2 Improved first six modes

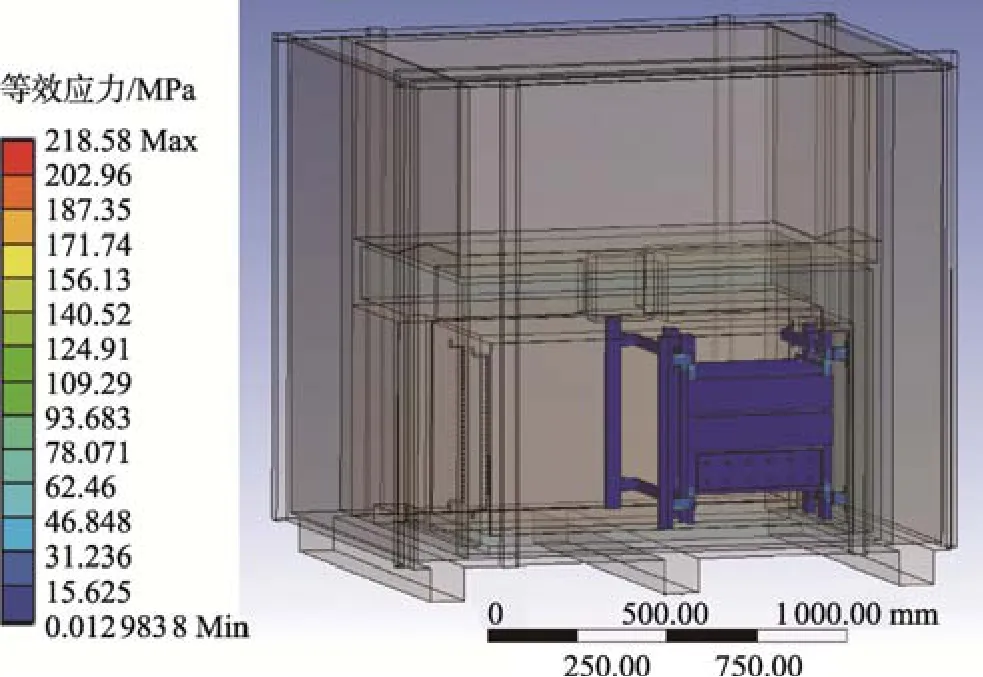

对操控台进行频谱分析,施加组合轮式车载PSD随机相应谱,结果提取相应方向的3 倍均方根应力计算值。仿真后操控台的3 倍均方根应力云图见图10。从结果中可以看出,改进后操控台的最大3 倍均方根等效应力为218.58 MPa。

图10 改进后的操控台仿真结果Fig.10 Simulation results of improved console

针对上述应力计算结果,采用式(1)所示的剩余强度系数公式评估强度安全。结构强度是结构承受外载荷作用的能力,即抵抗断裂失稳不容许变形或位移的能力。剩余强度系数代表材料的强度极限与结构在载荷作用下的工作应力的比值,因此剩余强度的计算关系到结构工作的可靠性。按刚度设计的剩余强度系数至少大于等于1[15-16]。

表3 归纳计算了3 种操控台状态下的剩余强度系数。可见,优化结构及改进包装后的操控台剩余强度系数大于1,满足振动功能强度安全要求。

表3 随机振动仿真分析剩余强度系数Tab.3 Residual strength coefficient of random vibration simulation analysis

式中:η为剩余强度系数;sσ为镀锌钢板的屈服强度,为358 MPa[17];RMS3σ为仿真计算的最大等效应力。

2.2 随机振动试验

实验目的:通过对操控台进行随机振动摸底试验,验证操控台的包装方法是否合理,验证结构优化后的操控台能否通过振动试验。

试验条件:本试验按照标准中C.1 和C.3 带包装振动进行考核。条件1:按标准中第4 类图C.1 谱形(图2a),垂向(y向),横向(z向),纵向(x向)三向,每向120 min。条件2:按标准中第4 类图C.3谱形(图2b),垂向(y向),横向(z向),纵向(x向)三向,每向30 min。

实验设备:采用苏州苏试广博环境可靠性实验室有限公司的 8 t 量级电动振动试验台,型号为DH–8000–80/sv–0505。

试验方法:将包装箱吊装至振动台面居中放置,通过压杆螺杆将箱体固定,并在箱体4 周固定铁块进行限位;如图11 所示,施加随机振动试验图谱,通过与振动台面粘贴的传感器读取包装箱的位移曲线。

图11 操控台随机振动试验Fig.11 Random vibration test of console

试验现象:试验结束后对操控台进行功能性及结构性验证,如图12 所示;从图12 中可以看出包装箱外形无开裂、损坏等现象,拆除包装箱后,台体表面无磨损现象,台体内部结构均完整。振动曲线是反映被试产品在振动过程中是否会超过振动台最大行程,图12c 中曲线可以看出蓝色曲线在相邻曲线中间,说明在操控台在实验过程中未出现过位移等失效现象。

图12 操控台试验后检查Fig.12 Post-test inspection of console

试验结论:对操控台进行优化结构设计并采用新型包装方式后,能够满足随机振动试验的考核要求,并且验证了有限元分析计算的合理性和准确性。

3 结语

在大型设备上,试验标准下,新的包装技术是一种全新的尝试。本文建立了操控台的有限元模型,进行了随机振动分析,对其结构最大等效应力处进行结构优化,并提出了一种木箱填充聚氨酯发泡材料的包装方法。通过有限元分析和随机振动试验验证该包装方法和结构优化的合理性。优化后的操控台已成功通过国军标振动试验和恶劣颠簸路段的运输测试。本文的理论分析和结构优化设计以及全新的包装技术,对大型台体类设备在抗振设计上提供了积极的参考价值。