基于AMESim的汽车斜齿轮对接触载荷轴承损失仿真分析

陈丽丽

基于AMESim的汽车斜齿轮对接触载荷轴承损失仿真分析

陈丽丽

(江苏省启东中等专业学校,江苏 启东 226200)

为实现仿真模拟测量汽车斜齿轮接触处的轴向和径向载荷,并将其投影到轴承上,计算轴承损失中的载荷贡献,以降低真实物理实验成本,提高设计质量,论文进行了基于AMESim的汽车斜齿轮对接触载荷轴承损失仿真研究。建立了汽车斜齿轮对仿真模型和基于径向载荷、轴向载荷和润滑油引起的轴承损失数学模型,并给出其各自计算公式;建立了用于计算摩擦力矩的新斯凯孚(SKF)模型,更精确地计算滚动轴承中产生的摩擦力矩;采用比例-积分-微分(PID)速度控制方法,在AMESim中进行了仿真试验。仿真结果表明,模型很好地实现了汽车斜齿轮对接触载荷轴承损失仿真,为轴承的径向载荷和轴向载荷仿真测量与分析及轴承选型设计提供了参考。

AMESim;汽车斜齿轮;轴承载荷;计算机仿真

斜齿轮是汽车变速箱的重要零件,为汽车提供旋转、变速、扭矩等驱动能量[1-4]。轴承损失即轴承的功率损失,其损失主要与机油特性、负载力、材料变形和轴承设计密切相关。斜齿轮的运转往往需伴随轴承承载与旋转运动,目前针对轴承零件的设计主要依据理论计算或通过物理实验的方法来评估轴承的性能、寿命、磨损等情况,这导致在设计端消耗大量的人力、物力成本。为此,国内外学者进行了大量轴承设计与制造方面的研究[5-8]。程立等[9]提出了一种用于滚动轴承退化特征提取的类Sigmoid函数的改进模糊熵模型,并提出了一种基于灰关系的滚动轴承性能退化评估方法,以建立滚动轴承退化特征与可靠性之间的关系,通过物理实验表明改进模糊熵模型可有效提取滚动轴承性能退化特征,且可信度到95%以上,为轴承性能评估建模与损失分析提供了参考。MA等[10]论述了四接触点球轴承是一种特殊的双半内圈结构,在使用中具有动态多点接触特性,导致轴承摩擦、发热和磨损率不同。文中考虑了油膜牵引效应,建立了滚珠和四个滚道的牵引和接触方程,研究了高速微载荷、轴向-径向复合载荷等复杂工况下轴承动态接触特性的变化。随着轴承预载的增加,滚珠和滚道之间的相互作用逐渐从三点接触变为两点接触,这是轴承摩擦损失的关键因素,为轴承摩擦力矩计算数学模型的建立提供了参考。

本文基于AMESim仿真环境,建立了一种汽车斜齿轮对于轴承损失计算仿真模型,以实现精确模拟测量汽车斜齿轮接触处的轴向和径向载荷,并将其投影到轴承上,计算轴承损失中的载荷贡献。建立基于径向载荷、轴向载荷和润滑油引起的轴承损失数学模型;基于斯凯孚(Svenska Kullager Fabriken, SKF)轴承摩擦力矩计算模型,更精确地计算滚动轴承中产生的摩擦力矩;采用比例-积分-微分(Proportion Integration Differen- tiation, PID)速度控制方法,在AMESim中进行了仿真试验,为轴承的径向载荷和轴向载荷仿真测量与分析及轴承选型设计提供了参考。

1 汽车斜齿轮对与轴承模型

1.1 汽车斜齿轮对与轴承三维模型

如图1所示,建立的汽车斜齿轮对与轴承模型包括一个小斜齿轮及其传动轴上两个滚动轴承、大斜齿轮及其传动轴上两个滚动轴承。可知在斜齿轮传动时,斜齿轮上存在正向或负向的径向力及其所产生的正向或负向扭矩,其力和力矩均会通过传动轴传递至轴承上,且斜齿轮对的传动依靠轴承的承载和由于轴承而提供较小摩擦系数的旋转。

图1 汽车斜齿轮对与轴承简化三维模型

1.2 轴承损失模型

实践表明轴承损失与齿轮对的径向载荷、轴向载荷和润滑油有关,其一般表达式为

=o+r+a(1)

式中,为总扭矩损失;o为由于润滑油而产生的扭矩损失;r为等效径向负载引起的扭矩损失;a为等效轴向负载引起的扭矩损失。

由润滑油液造成的扭矩损失与摩擦系数0成正比,并取决于油流的性质(湍流或层流),其表达式为

式中,为传动轴直径;为润滑油运动粘度;2为传动轴的角速度。

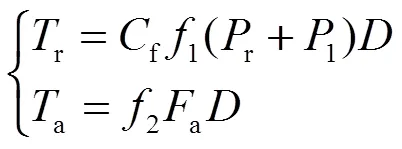

等效径向负载引起的扭矩损失和等效轴向负载引起的扭矩损失为

式中,f为等效径向负载引起的扭矩损失调整系数;1为径向载荷的摩擦系数;0为等效静态预载;1为等效动载荷;2为轴向载荷的摩擦系数;a为轴向负载。

1.3 SKF方程

SKF模型能够更精确地计算滚动轴承中产生的摩擦力矩,该模型考虑了轴承的所有接触面积、设计变更和改进,以及内部和外部影响,因此能够较好地模拟轴承的真实行为。摩擦量取决于载荷、轴承类型和尺寸、轴承工作速度、润滑剂的性质和润滑剂的量等因素。轴承的总旋转阻力由滚动接触、滚动元件和机架之间的接触区域以及滚动元件或机架的导向面中的滚动和滑动摩擦、润滑剂中的摩擦和接触密封件的滑动摩擦组成。用于计算摩擦力矩的SKF模型表达式为

=rr+sl+seal+drag(4)

式中,为总摩擦力矩;rr为滚动摩擦力矩;sl为滑动摩擦力矩;seal为密封摩擦力矩;drag为阻力损失、搅拌、飞溅的摩擦力矩。

滚动摩擦力矩计算公式为

rr=ishrsrr0.6(5)

式中,为传动轴转速;ish为剪切加热折减系数;rs运动补给折减系数;rr为滚动摩擦力矩计算变量,与轴承类型、轴承平均直径、径向力和轴向力有关,可在SKF轴承产品中查询。

与轴承中可用的润滑剂量相比,并非所有润滑剂都能通过接触区域。只有少量的润滑剂用于形成流体动力膜。因此,接触区入口附近的一些油被排出,并产生逆流。这种反向流动会剪切润滑剂,产生热量,从而降低机油粘度,减少油膜厚度和滚动摩擦。对于油气、油喷射、低油位油浴润滑和油脂润滑方法,连续的过度滚动会取代滚道中多余的润滑剂。在粘度或速度较高的运动中,润滑剂可能没有足够的时间补充滚道,导致“运动饥饿”效应,从而降低了流体动力膜的厚度和滚动摩擦力。

滑动摩擦力矩公式为

sl=slsl(6)

式中,sl为滑动摩擦力矩计算变量,与轴承类型、轴承平均直径、径向力和轴向力有关,可在SKF轴承产品中查询;sl为滑动摩擦系数。

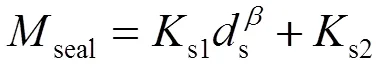

密封摩擦力矩公式为

式中,s1和s2为摩擦力矩计算常量;s为密封端面直径;为密封端面直径指数。

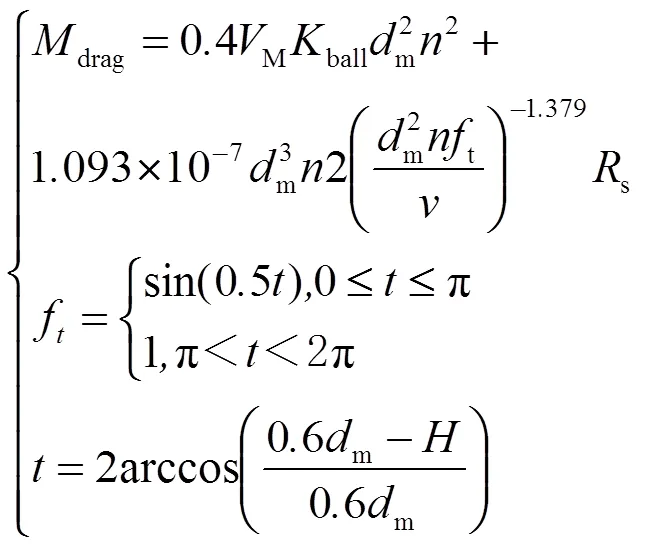

滚珠轴承阻力损失的摩擦力矩可通过以下公式估算:

式中,M为阻力损失系数;ball为滚珠轴承元件系数;m为轴承平均直径;为轴承浸油高度。

采用油浴法润滑的轴承部分浸没,或在特殊情况下完全浸没。轴承在油浴中旋转时产生的阻力损失是总摩擦力矩的一部分,不应忽略。阻力损失不仅受轴承转速、油粘度和油位的影响,还受储油器的大小和几何形状的影响。此外,还应考虑轴承附近的机械元件(如齿轮或凸轮)产生的外部油搅动。

1.4 PID控制器

PID控制器是工程中常用的控制策略,为实现仿真模型中的激励信号加载与闭环控制,使用PID控制器实现轴承负载的速度闭环控制,PID控制器一般模型为

式中,p为比例系数;I为积分时间常数;D为微分时间常数。

2 基于AMESim的仿真模型

在AMESim中搭建汽车斜齿轮对轴承损失仿真模型如图2所示。模型中包括2个斜齿轮组成齿轮传动组,其2个传动轴上两端分别安装2个滚球轴承。设置小斜齿轮的齿数为18,齿顶圆角半径为17.19 mm,大斜齿轮齿数为79,工作横向压力角为25°,螺旋角为30°。

图2 基于AMESim的汽车斜齿轮对轴承损失仿真模型

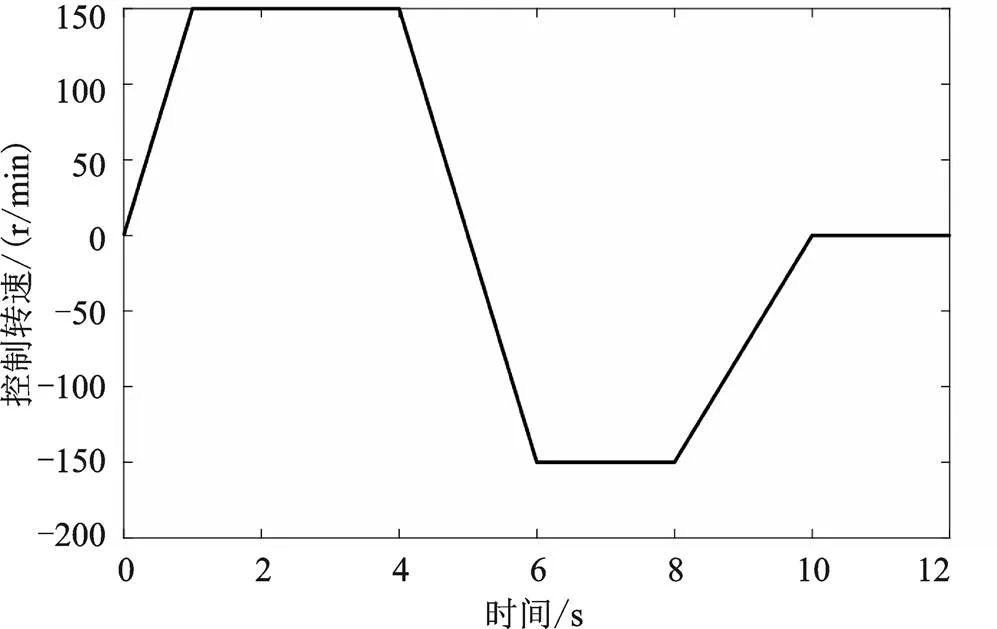

设置大斜齿轮传动轴上两个滚球轴承平均直径为40 mm,取决于速度的摩擦系数为2,取决于主荷载轴的摩擦系数2.5e-4;小斜齿轮传动轴上两个滚球轴承平均直径为40 mm,取决于速度的摩擦系数为2,取决于主荷载轴的摩擦系数2.5e- 4。设置小斜齿轮轴上的负载转动惯量为1 kg∙m2,粘性摩擦系数为0.01 N∙m/(r/min)。设置控制器为PI控制,比例控制系数为10,积分控制系数为0.1,控制输出范围为-100~100,PID控制器采用时间间隔为1 ms。设置小斜齿轮轴控制转速如图3所示,设置0~1 s时间内转速由0 r/min线性上升至150 r/min;1~4 s时间内转速为150 r/min不变;4~6 s时间内转速由150 r/min线性下降至-150 r/min;6~8 s时间内转速为-150 r/min不变;8~10 s时间内转速由-150 r/min线性上升至0 r/min;10~12 s时间内转速为0 r/min不变。设置仿真模型采用周期为0.01 s,仿真总时间为12 s。

图3 控制转速

得到PID控制器的控制转速与跟踪转速变化如图4所示,可知PID控制器的引入使得跟踪速度与控制速度变化曲线保持较好的一致性,且变化曲线平滑,无明显的毛刺现象产生,达到了较高的控制精度。

图4 PID控制器跟踪曲线

得到小斜齿轮轴上齿轮接触处的轴向力和径向力投射到轴承上的轴向力和径向力如图5所示。可知轴承上力随控制速度的变化而变化,在0~1 s时间内转速由0 r/min线性上升至150 r/min的时间内轴向力和径向力逐渐增大;1~4 s时间内转速为150 r/min不变的时间内力逐渐下降至稳态,稳态值为9 N左右;4~6 s时间内转速由150 r/min线性下降至-150 r/min的时间内轴向力和径向力逐渐增大;6~8 s时间内转速为-150 r/min不变的时间内力逐渐减小至稳态,稳态值为9 N左右;8~10 s时间内转速由-150 r/min线性上升至0 r/min时间内轴向力和径向力逐渐增大;10~12 s时间内转速为0 r/min不变时间内力逐渐减小至稳态,稳态值为0 N左右。可见随着旋转轴的加减速过程,轴承上的力会发生突变,且突变趋势往往是增大轴承上的负载,而随着速度的稳定,轴承上的负载又稳定在较小的力值范围。

图5 小斜齿轮轴轴承轴向与径向力

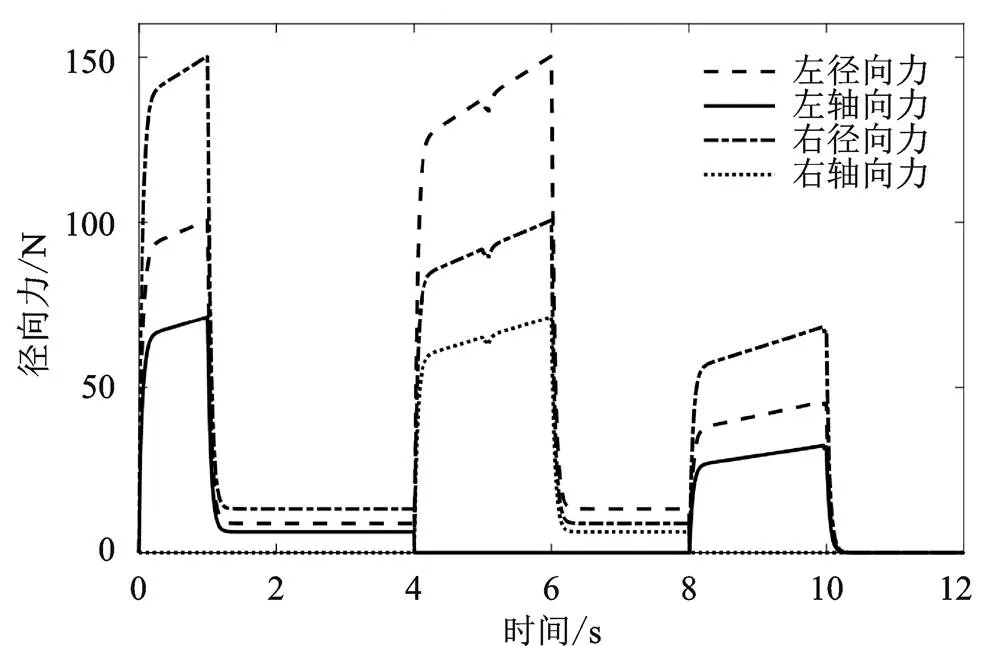

得到大斜齿轮轴上齿轮接触处的轴向力和径向力投射到轴承上的轴向力和径向力如图6所示。可知轴承上力的变化趋势与小斜齿轮轴轴承轴向与径向力变化一致,仅最大力和稳态力值不同,其力稳态值为10~20 N,最值为150 N左右。

图6 大斜齿轮轴轴承轴向与径向力

3 结束语

本文基于AMESim仿真环境建立了一种汽车斜齿轮对接触载荷轴承损失仿真模型。论述了轴承损失模型与SKF摩擦力矩计算模型。通过在仿真模型中加入PID控制器实现了对传动轴的转速闭环控制。进行了传动轴变速运动仿真模拟试验,得到了PID控制器跟踪曲线与性能,齿轮对上由于齿轮接触力产生的轴向与径向力通过传动轴传递至轴承上的力变化曲线。结果表明,PID控制器达到了较高精度的速度效果,得到了符合实际运动情况的轴承力变化曲线,为汽车齿轮对接触载荷轴承损失仿真研究提供了参考。

[1] 邹冬林,冷子珺,徐江海,等.轴系纵振诱发的螺旋桨轴承力特性研究[J].船舶力学,2022,26(2):172-182.

[2] 臧腾飞,贾晨辉,张璐瑶,等.混合式动压气体轴承结构优化与可靠性分析[J].航空动力学报,2021,36(12): 2606-2620.

[3] 魏语辰,徐乐,刘佳会,等.滚动轴承故障机理及诊断分析方法[J].设备管理与维修,2021(23):149-150.

[4] POPESCU A,HOUPERT L,OLARU D N.Four Appro- aches for Calculating Power Losses in an Angular Contact Ball Bearing[J].Mechanism and Machine Theory,2020,144:103669.

[5] 王俊勤.角接触球轴承布置对轴承的影响[J].机械工程与自动化,2021(6):197-198,201.

[6] 田助新,李波.油腔结构对液体静压推力轴承承载力的影响[J].轴承,2021(12):29-34.

[7] 黄佳男,朱约瑟,范零峰,等.重型卡车轮毂轴承摩擦力矩在线检测系统[J].装备机械,2021(4):66-71.

[8] FOTSO H R F,KAZ C V A,KENMO G D. Real-time Rolling Bearing Power Loss in Wind Turbine Gearbox Modeling and Prediction Based on Calculations and Artificial Neural Network[J].Tribology International, 2021,163:107171.

[9] 程立,马文锁,夏新涛,等.基于改进模糊熵和灰关系的滚动轴承性能退化评估[J].机械传动,2022,46(1): 56-64,86.

[10] MA S,LI W,YAN K,et al.A Study on the Dynamic Contact Feature of Four-contact-point Ball Bearing[J]. Mechanical Systems and Signal Processing, 2022,174: 109111.

Simulation Analysis of Contact Load Bearing Loss of Automobile Helical Gear Based on AMESim

CHEN Lili

( Jiangsu Qidong Secongary Vocational School of Jiangsu Province, Qidong 226200, China )

In order to realize the simulation, measure the axial and radial load at the contact of automobile helical gear, project it on the bearing, and calculate the load contribution in the bearing loss, so as to reduce the cost of real physical experiment and improve the design quality. Therefore, the simulation of bearing loss under contact load of automobile helical gear based on AMESim is carried out. The simulation model of automobile helical gear pair and the mathematical model of bearing loss caused by radial load, axial load and lubricating oil are established, and their respective calculation formulas are given. A new svenska kullagerfabriken(SKF) model for calculating friction torque is established to calculate the friction torque produced in rolling bearing more accurately. Using proportion integration differentiation(PID) speed control method, the simulation test is carried out in AMESim. The simulation results show that the model well realizes the simulation of contact load bearing loss of automobile helical gear, and provides a reference for the simulation measurement and analysis of radial load and axial load of bearing and the selection and design of bearing.

AMESim; Automobile helical gear; Bearing load; Computer simulation

TP216

A

1671-7988(2023)10-134-05

10.16638/j.cnki.1671-7988.2023.010.028

陈丽丽(1985—),女,助理讲师,研究方向为汽车与机械技术,E-mail:lilichen2010@163.com。