重型卡车多连杆转向系统阿克曼转向误差优化

李骐含,陈李杰,宁晓斌

重型卡车多连杆转向系统阿克曼转向误差优化

李骐含,陈李杰,宁晓斌

(浙江工业大学 机械工程学院,浙江 杭州 310023)

为了减少某重型卡车多连杆转向系统转角误差,确定转向机构的结构强度,建立了重型卡车多连杆转向系统多体动力学模型;首先利用模型进行了转向系统运动学分析,确定转向系统转角误差,采用试验设计方法,求解转向系统转向误差最小的机构;其次,进行转向系统动力学分析,得出转向系统杆件的最大受力,并应用有限元方法,优化转向系统的结构强度;结果表明,转向系统转向误差明显减小,提高了转向系统的可靠性;转向系统的性能达到某卡车设计要求。

重型卡车;转向系统;多连杆机构;优化设计;强度分析

近几年,重型卡车的市场迎来了飞速增长的良好局势,其原因在于重型卡车的本身优势。尤其是地区间的物流需求日渐增长,而物流公司越来越关注运输高效性和经济性的大环境背景下,重型卡车的重要性就越发突出,市场需求量也愈来愈大。而转向系统是重型卡车的不可或缺的最基本的构成系统之一,是决定重卡主动安全性的关键总成。目前,国内外一些学者,针对重卡的转向系统,进行了大量的论文研究工作,如通过连续加权函数,建立了转型机构的数学优化设计模型,为重卡的液压动力转向系统的参数设计及性能分析提供了依据[1]。或通过转向摇臂机构运动结构分析,得到了转向摇臂机构的运动学仿真模型,给转向结构的优化提供了简捷有效效的途径[2]。或者在ADAMS中建立转向机构的梯形转向模型,对系统的运动学特性进行仿真分析,与实际情况相结合,给转向梯形机构设计提供了更快速、有效、精准的途径[3]。以及利用双前轴转向车的转向原理,建立专用软件系统,得到转向梯形关键点位置坐标的最佳值[4]。转向系统也因此得到了相应的发展,例如:国际上,利勃海尔公司研究生产出了9轴多模式转向全地面起重机;国内的徐州重型机械有限公司也推出了多轴转向重型设备[5]。重卡的转向系统应良好操纵性、可靠性目标,是汽车行业重要的研究方向。

为了提高重型卡车的转向性能,本文以某重型卡车多连杆转向机构为研究对象,采用多体动力学方法,分析转向机构实际转角与理想阿克曼转角之间的误差,采用试验设计方法减小转向误差,提高卡车转向系统的操纵性;采用有限元方法,分析转向系统的结构强度,提高卡车转向系统的可靠性。

1 多连杆转向系统动力学模型

汽车转向系统是让汽车可以改变或保持前进方向的机构,同时确保在汽车转弯时,各转向轮之间的转角关系协调。重卡通常载荷大,所以一般采用液压辅助转向。重型卡车的动力转向系统一般将转向助力装置设计在机械转向系上,使转向系统的操作轻便稳定、转向灵敏[6]。

某重型卡车为梯形转向机构,将其简化为8连杆转向机构,利用ADAMS软件建立多体动力学,根据设计数据,确定转向机构各个硬点的初始定位参数,对机构进行几何体建模,添加约束副与驱动副,最终得到模型,如图1所示。

图1 某重型卡车转向机构

2 转向机构理想转向分析与参数优化

2.1 参数与优化目标确定

转向机构需满足理想的阿克曼条件,即每个车轮绕同一个中心转向,从而保证轮胎与地面间无滑动摩擦而处于摩擦力最小的纯滚动状态[7]。对于两轴乘用车来说,前轮是转向轮,转弯时2个前转向轮的转向中心与后轴轴线延长线相交于一点,如图2所示,即符合阿克曼转向原理。

图2 阿克曼转向原理

将仿真过程中外轮的实际转角与理论转角的绝对差值定为优化目标,使目标的变化范围最小化。设计目标定义为

式中,1为外轮完全符合阿克曼转向关系时的理论转角;2为外轮的实际转角。

理论的阿克曼转向关系为

(2)

式中,是内轮转角;为两转向轮主销中心线延长线到地面交点之间的距离,取2 300 mm;为卡车轴距,取3 650 mm。

根据阿克曼转向关系可以得到,外侧车轮转向角的理论值为

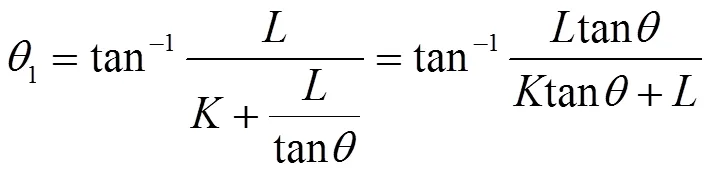

通过转向机构模型仿真,得到内轮实际转角和外轮实际转角的变化。以内轮转角为基准,外轮的实际转角与理论转角的绝对差值如图3所示,现有结构的外轮实际转角与理论转角存在较大偏差。

当重卡转向时,如果卡车的转向角满足阿克曼条件,卡车将具有良好的转向性能,使卡车能够顺畅地转弯并且在转向时车轮保持纯滚动状态,此时各车轮的侧向滑动量将会降低到最低限度,大大减少了轮胎的磨损,同时转向系统会具备工作可靠、操作轻便、转向灵敏、操作良好稳定等优势。大量的科学研究和试验都显示,当汽车真实转弯时,它的实际几何关系介于平行转向和阿克曼转向之间。转向梯形较大的阿克曼转向误差,导致实际内外轮转角差角远低于理想的阿克曼转向差角,引起轮胎拖滑[8]。

减小外侧车轮实际转向角与理论轮转向角的角度绝对差值,不仅可以减少轮胎磨损,延长重卡轮胎的使用期限,还提高了驾驶卡车时的操纵性和安全性。基于此,将优化目标建立为减小外轮实际转角与理论转角的误差绝对值。选取各转向部件的长度以及部件间的夹角为变量,将转向机构6个硬点坐标作为设计变量进行优化设计,并确定变化范围。

2.2 进行优化试验

为了减小目标函数转向误差,利用试验设计方法,运行试验并分析试验结果,经过64次迭代仿真后,对结果进行分析,得到优化结构,如表1所示。

表1 优化前后硬点坐标

硬点坐标优化前优化后 转向节内端X770769 三角板外端X810833 三角板外端Y14001373 三角板下内端X450429 转向横拉杆外端X370398 转向横拉杆Y15601600

对优化前后模型的外转角及阿克曼外转角误差转角进行对比。由图4可知,优化后外轮转角误差大幅度减小,误差最大不超过1°。

图4 优化结果与原差值比较

转向角度小于5°,车辆外轮的转向误差较小,优化前后无明显变化;但当转角大于5°,优化后的外轮转向误差开始明显减小,优化后减小了转向误差。

3 转向机构强度分析

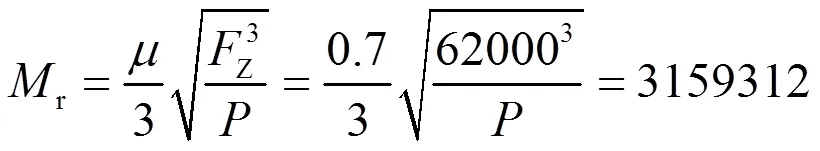

根据经验公式[8],转向机构最大阻力矩为原地转向阻力矩[9]

式中,r为重卡的单个车轮在沥青或混凝土路面上的原地转向阻力矩,N∙mm;为轮胎与地面间的滑动摩擦系数,当卡车在干水泥路、沥青路面转向时,通常取=0.7;Z为转向轴负荷,N,取6.2×104N;为轮胎气压,MPa,取1.3 MPa。

代入数据得

在多连杆转向机构ADAMS模型中,施加最大转向力矩,求解得出转向机构各杆件最大受力。

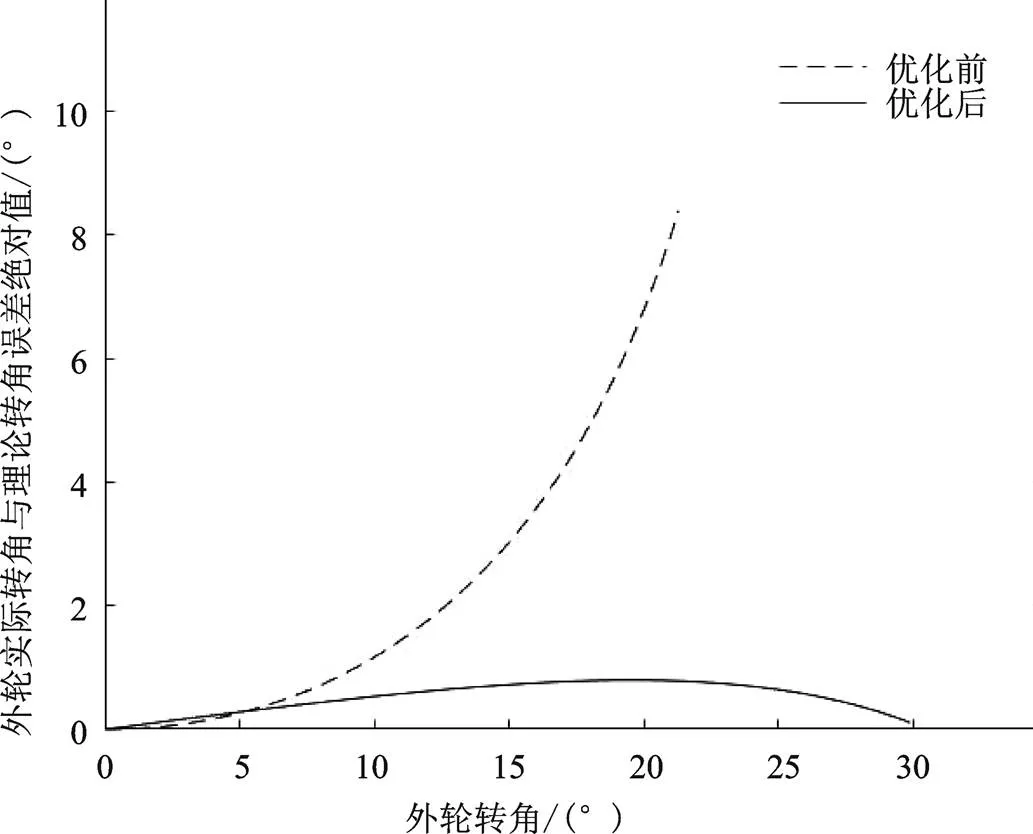

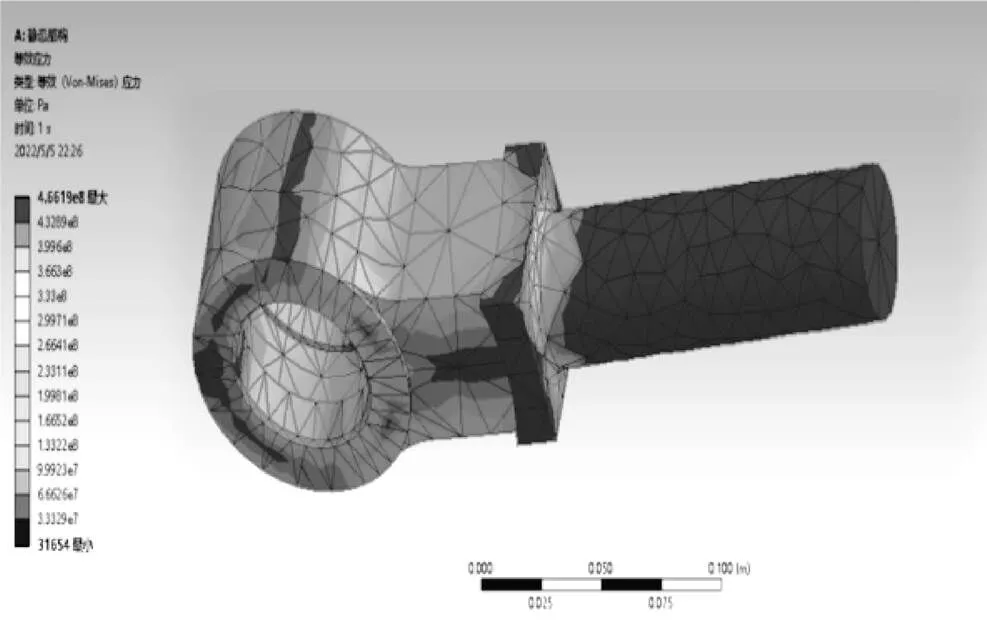

用ANSYS建模、划分网格,施加转向机构各零件最大受力和边界条件,优化转向机构零件的结构,最终转向系统最大应力处的应力云图如图5所示。

图5 最大应力云图

重型卡车转向机构所受的最大应力分别为466.19 MPa,转向系统零件的材料为40Cr钢,抗拉强度为998 MPa,屈服强度为785 MPa,转向机构具有较大的安全系数,转向系统具有较高的可靠性。

4 结论

1)建立重型卡车转向机构多体动力学模型,进行了运动学分析,转向机构误差较大,采用试验设计方法,优化转向结构,转向误差明显减小,提高了转向系统操纵性。

2)进行重型卡车转向机构动力学分析,分析转向机构最大载荷,通过有限元计算,优化转向系统结构,转向机构具有较高的可靠性。

[1] 范世斌.面向用户和设计的液压模块组合挂车数字化平台研究开发[D].武汉:武汉理工大学,2010.

[2] SALAANI M K, HEYDINGER G J, GRYGIER P A. Heavy Tractor Trailer Vehicle Dynamics Modeling for the National Advanced Driving Simulator[C]//SAE 2003 World Congress & Exhibition.Washington: SAE, 2003.

[3] 韦超毅,蒋国平,周从钜,等.基于ADAMS软件的转向梯形计算机辅助设计[J].广西大学学报(自然科学版),2003(3):246-248.

[4] 李德光.基于ADAMS二次开发的双前桥转向机构优化设计[J].大众科技,2013,15(6):137-138,345.

[5] 薛颖.轿车转向器综合仿真分析与应用[D].上海:同济大学,2007.

[6] 陶治.重型卡车转向系统常见故障及维修保养[J].时代汽车,2019(4):188-189.

[7] 徐立平.基于阿克曼理论的转向梯形设计分析[J].机械工程师,2017(5):69-70.

[8] 章曾,苗立东,徐国辉,等.阿克曼转向误差对前驱车转向回正性的影响[J].广西大学学报(自然科学版), 2019,44(2):339-350.

[9] 赵玉霞,张志显.汽车原地转向阻力矩计算方法的探讨[J].时代农机,2015,42(3):47-48,50.

Ackerman Steering and Structural Strength Analysis of Heavy Truck Multi-link Steering System

LI Qihan, CHEN Lijie, NING Xiaobin

( College of Mechanical Engineering, Zhejiang University of Technology, Hangzhou 310023, China )

In order to reduce the angle error of the multi-link steering system of a heavy truck and determine the structural strength of the steering mechanism, the multi-body dynamics model of the multi-link steering system of a heavy truck is established. Using the steering system dynamics model, firstly, the kinematics analysis of the steering system is carried out to determine the steering angle error of the steering system, and the mechanism with the smallest steering error of the steering system is solved by adopting the experimental design method. Secondly, the dynamic analysis of the steering system is carried out, and the maximum force of the steering system bar is obtained, and the structural strength of the steering system is optimized by using the finite element method. The results show that the steering error of the steering system is obviously reduced and the reliability of the steering system is improved. The performance of steering system meets the design requirements of a truck.

Heavy truck;Steering system; Multi-link mechanism; Optimization design; Strength analysis

U463.4

A

1671-7988(2023)10-125-04

10.16638/j.cnki.1671-7988.2023.010.026

李骐含(2001—),女,研究方向为车辆工程,E-mail:suxiwangsui@163.com。