某发动机曲轴油封漏油问题分析及设计优化

王晓东,姚建明,刘金桥

某发动机曲轴油封漏油问题分析及设计优化

王晓东,姚建明,刘金桥

(上海汽车集团股份有限公司商用车技术中心,上海 200438)

针对某发动机在开发试验过程中出现的曲轴油封机油泄漏问题。通过对结构设计、试验运行条件及零件质量等开发应用关键影响因素进行分析,确定了其产生密封失效的根本原因。提出了优化曲轴油封安装孔的结构及倒角尺寸,改进曲轴油封的防尘唇结构的优化方案。优化后的曲轴油封总成最终通过了发动机台架耐久试验。相关的分析方法及解决方案可以为相关人员提供参考。

曲轴油封;机油泄漏;密封失效;防尘唇优化

发动机“三漏”问题是发动机密封系统设计开发过程中的重要研究课题。曲轴油封是发动机密封件中比较重要的一环,在运行过程中,起着密封曲轴箱机油的重要作用。其密封功能的优劣,直接影响着发动机用户的使用感受,机油渗漏问题一直以来也是售后抱怨的重点对象。如果机油泄漏严重,甚至会导致发动机的损坏。

随着材料以及新技术的出现,曲轴油封的类型越来越多,相关文献也对油封的结构进行了一系列的研究[1-2]。其相关的研究多集中于新密封形式的改进。但是油封的应用场景相对复杂,对于实际应用的故障研究相对较少。作为设计工程师在开发应用过程中,应根据实际项目的应用场景进行产品的选型开发。在曲轴油封开发过程中,如何识别关键影响因素,对于产品的开发成败具有重要的意义。本文对某发动机台架试验密封失效案例进行调查,通过分析影响曲轴油封的关键因素并进行相关调查,相关的分析结果为后续曲轴油封的设计提供参考。

1 曲轴油封的密封原理

曲轴油封主要由密封唇、防尘唇和骨架组成,如图1所示。

图1 曲轴油封结构(以PTFE型为例)

密封唇的材料采用弹性体材料,在曲轴运转过程中贴住曲轴表面,阻止曲轴箱内的机油泄漏。防尘唇的作用是阻挡外界的杂质,防止杂质进入内部损伤密封唇。骨架的作用是支撑油封,将其固定在油封安装孔内,确保曲轴油封在工作过程不会脱离。

2 问题描述

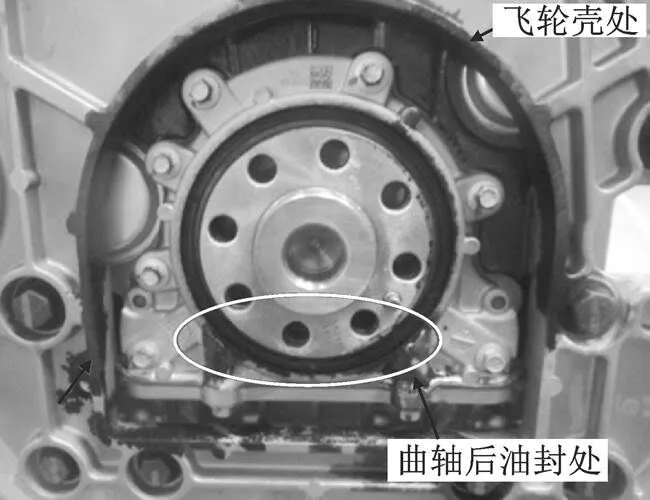

某发动机开发过程中台架耐久试验完成后,拆机检查发现曲轴后油封总成处出现渗油情况。如图2所示。机油泄漏后由于曲轴运转,周向的边缘均有机油痕迹出现。拆解时发现其唇口还含有一定量的机油残留,同时拆解还发现在油封和油封安装孔处也有机油渗出的痕迹。

3 故障分析

通过上述失效图片可以看出,曲轴油封密封失效的区域主要有两处,即曲轴油封唇口与曲轴结合面的区域和曲轴油封与油封安装孔的接触区域。

3.1 油封总成外观检查

检查拆解下的曲轴油封总成,发现曲轴油封安装孔与曲轴油封处有大量的机油堆积。由于油封安装孔的结构采用的是阶梯孔,如图3所示。发动机运转过程中的机油无法从该处排泄,机油长时间堆积可能会对油封安装孔与油封结合面的密封造成一定的影响。

图3 油封安装孔结构

3.2 曲轴油封及油封安装孔检查

对拆解下来的曲轴油封检查发现,油封的外边缘处的橡胶层周向已经有部分区域被损坏,发生了切边现象。橡胶层是该区域密封重要的部分,可以判断橡胶层损坏是导致曲轴油封与安装孔的结合面机油渗漏的直接原因。

对油封安装孔的尺寸进行检测,详细数据如表1所示。其中安装孔的入口倒角角度超过了国标的要求。这会导致曲轴油封在压装的过程中容易出现油封外侧橡胶切边问题。

表1 失效件油封安装孔检测结果

测试项目测试值国标限值 表面粗糙度Ra/μm1.71.6~3.2 内径/mm106.378106.35±0.1 倒角角度/(°)3415~25

3.3 曲轴表面密封区域

对失效发动机的曲轴表面进行检查,其表面与曲轴油封唇口的接触区域,密封接触区域的磨损连续清晰,未见表面缺陷等情况。如图4所示。

同时针对失效发动机的曲轴的表面质量参数及尺寸参数进行检测,如表2所示。其中各项尺寸均在设计要求的限值内,未见超差问题。基本可以排除曲轴对于密封失效的影响。

图4 密封失效发动机的曲轴表面

表2 失效件曲轴尺寸检测结果

测试项目测试值限值 表面粗糙度Ra/μm0.203 3≤1.6 连接盘直径/mm91.983 591.946~91 外径圆跳动/mm0.022 4≤0.03 圆度/mm0.003 3≤0.005

3.4 油封密封唇口检查

该曲轴油封采用的是聚四氟乙烯(Poly Tetra FluoroEthylene, PTFE)材料作为密封唇,密封唇设计有螺旋回油线结构,可以实现曲轴油封在曲轴运行时具有向内泵油的功能。

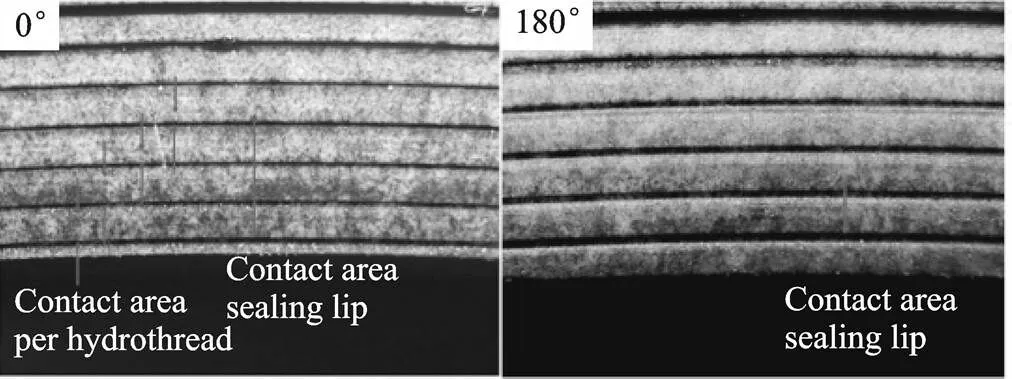

通过对失效件的密封唇口的接触宽度检查发现,唇口的抱轴接触宽度在3~4道回油线,如图5所示。设计要求至少≥3道,满足设计需求。

图5 失效件密封唇口检查

同时对失效件的回油线内的情况进行检查,回油线沟槽仍存在,且沟槽内无外界杂质或者机油碳化物堵塞,抱轴区域磨损周向均匀,其泵吸作用无异常,如图6所示。基本上可以排除密封唇的问题。

图6 失效件的回油线检测

3.5 曲轴油封防尘唇检查

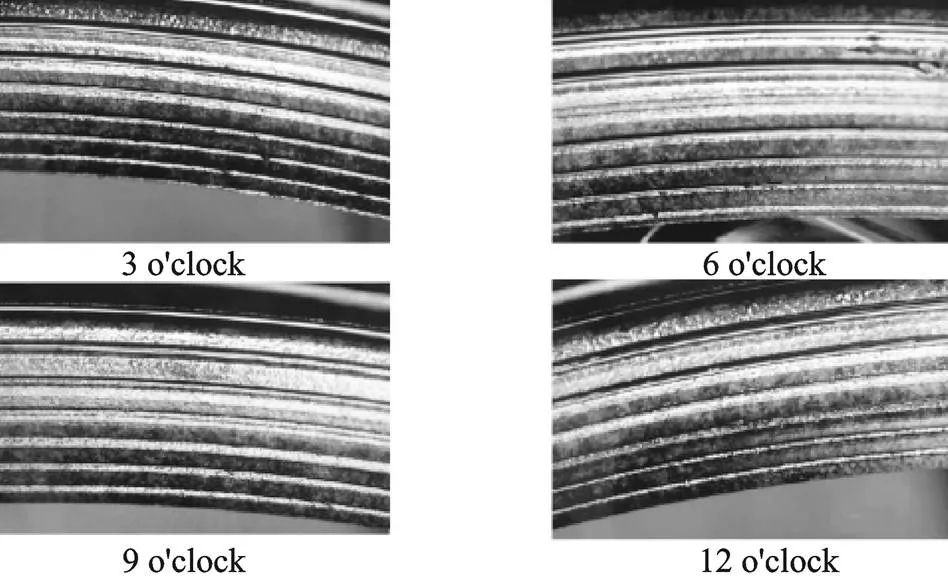

对失效件的防尘唇进行检测发现,防尘唇与曲轴磨损较为严重,如图7所示。可以判定其在发动机运转过程中持续抱轴导致。

图7 失效件的防尘唇

作为防尘唇的使用要求,其作用是阻挡外界杂质侵入密封唇口区域[3-4]。同时由于密封唇的泵吸作用的存在,发动机曲轴运转时会持续对外界有抽吸的过程,防尘唇不能完全与曲轴抱住,防尘唇与密封唇封闭区域的真空度下降,机油可能会从机油侧被吸出。这是导致该密封唇口区域失效的主要原因。

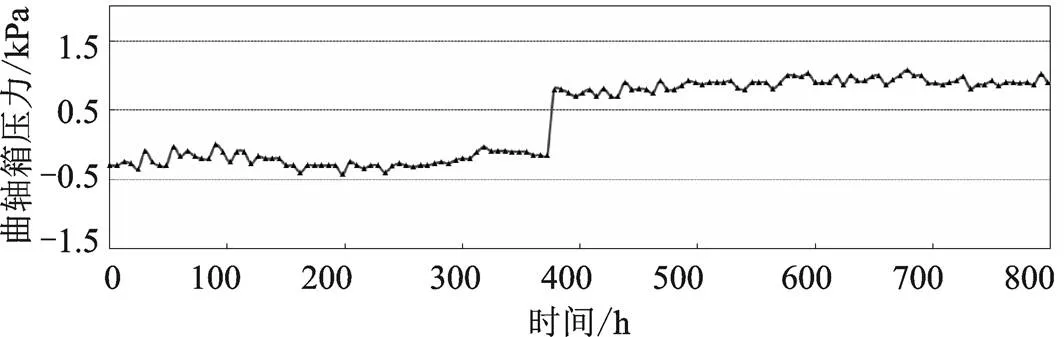

3.6 曲轴箱压力检查

曲轴箱压力对于曲轴油封的密封是一个重要因素。通过调取发动机台架对发动机曲轴箱压力的监控数据发现,密封失效的发动机曲轴压力范围在-0.5~1 kPa,详细数据如图8所示。设计要求为-1.5~1.5 kPa。可以排除其对密封失效的影响。

图8 曲轴箱压力监控结果

4 设计优化

通过上述故障分析,确定故障原因:一是由于油封安装孔倒角尺寸设计不合理,导致油封外表面的橡胶受损产生渗漏;二是防尘唇结构在运转过程中与曲轴完全接触,导致机油回流产生的渗油;三是油封阶梯孔的设计不合理产生机油堆积,从而产生潜在失效风险。为解决以上问题,主要通过以下设计优化改进措施。

4.1 油封安装孔倒角优化

按照《密封元件为弹性体材料的旋转轴唇形密封圈第一部分:基本尺寸和公差》(GB/T 13871.1)中油封安装孔倒角的设计要求[5-6],将倒角的角度由原来的30°±5°,调整至20°±5°。从而降低曲轴油封压装时出现的外表面橡胶切边风险。

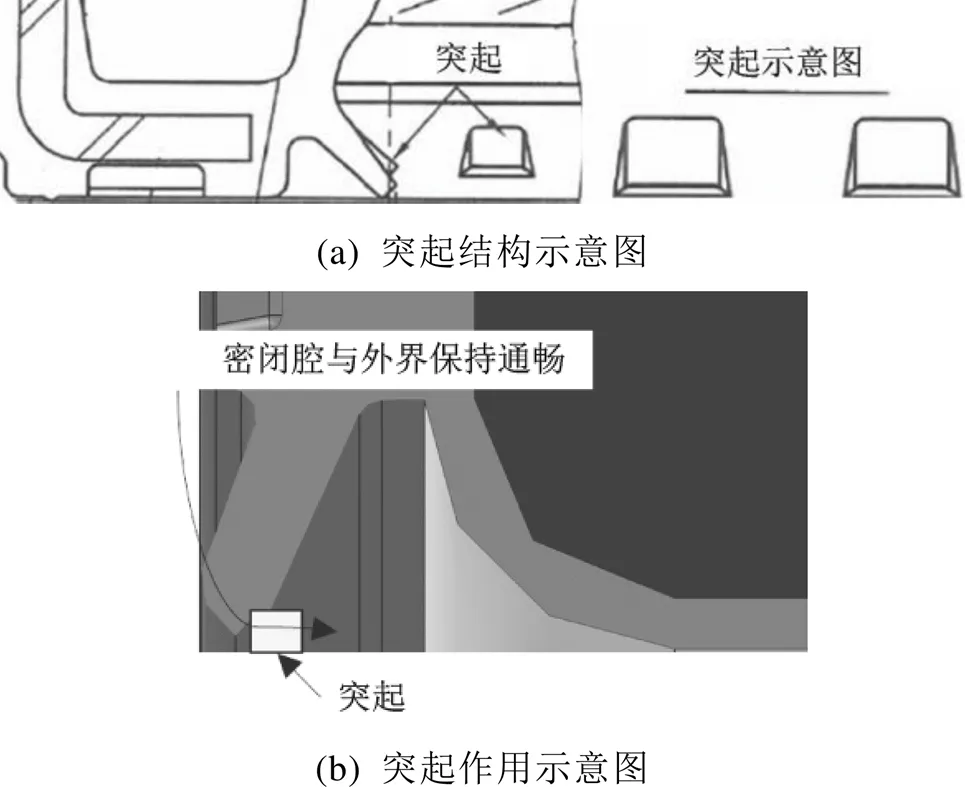

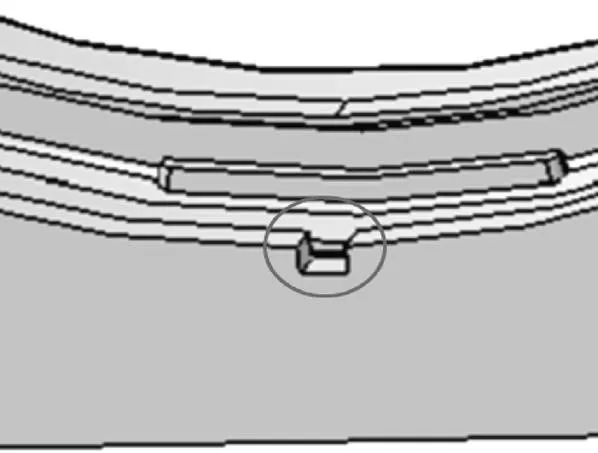

4.2 防尘唇结构优化

为防止防尘唇结构在曲轴运转过程中出现与曲轴完全贴合的情况。在原有防尘唇的内表面增加突起结构,突起之间保持间隔。详细结构及其实现的功能原理示意如图9所示。该结构可以确保防尘与曲轴贴紧后,仍然能够保持与外界的气压通畅。

图9 防尘唇的突起设计

4.3 油封安装孔结构优化

为避免曲轴油封与油封安装孔台阶面形成封闭区域,降低机油堆积渗漏的风险。在台阶液位最低处做一个开孔,目的就是将工作过程中堆积的机油,能够及时地排泄出去。如图10所示。

图10 油封安装孔台阶开孔示意

5 试验验证

通过上述的结构设计优化,将优化后的曲轴油封总成搭载发动机台架800 h动态耐久试验进行测试,持续跟踪5台试验结果,如表3所示。试验完成后拆机检查发现曲轴油封与油封安装孔,以及曲轴油封的密封唇处,再未发生机油渗漏问题。优化后的方案通过了试验考核。

表3 试验后油封总成检查

对比项优化后测试结果 图片结果 整体检查无渗漏 油封积油状态无积油 唇口机油状态无渗出

6 结论

曲轴油封作为发动机的动密封,其在设计开发过程中有诸多关键影响因素。本文对某发动机开发过程中耐久试验出现的曲轴油封机油泄漏问题,通过油封安装孔的结构及相关尺寸进行优化,同时对曲轴油封的防尘唇进行改进,优化方案最终通过了试验验证。其中的问题分析及解决方法对后续曲轴油封的设计开发提供参考依据。

[1] 王静,马洋洋,周中华.基于正交试验的曲轴油封结构参数研究[J].橡胶工业,2021,68(2):91-97.

[2] 尚星宇,郑国世,李玉松,等.双支点柔性截面结构的发动机曲轴油封研究及应用[J].内燃机与配件,2021 (1):7-8.

[3] 李杰,叶飞,卞光祥.柴油机曲轴后油封故障分析与改进[J].内燃机与配件.2022,42(2):48-50.

[4] 刘岳文.某柴油机曲轴后油封优化设计[J].柴油机设计与制造,2020,26(4):5-8,39.

[5] 杨培兵.2014年沃尔沃XC60变速器前油封位置漏油[J].汽车维修技师,2021(8):99-100..

[6] 蒋龙,李霞.某型发动机油封装置的设计[J].液压气动与密封,2020,40(4):26-29.

Oil Leakage Analysis and Design Optimization of Crankshaft Oil Seal of an Engine

WANG Xiaodong, YAO Jianming, LIU Jinqiao

( SAIC MOTOR Commercial Vehicle Technology Center, Shanghai 200438, China )

The problem of oil leakage of crankshaft oil seal occurred in the development test of an engine. By analyzing the key influencing factors of development and application, such as structural design, test operation conditions and part quality, the root cause of seal failure is determined. This paper puts forward an optimization scheme to optimize the structure and chamfer size of the crankshaft oil seal mounting hole and improve the dust lip structure of the crankshaft oil seal. The optimized crankshaft oil seal assembly finally passed the engine bench durability test. Relevant analysis methods and solutions can provide reference for relevant engineer.

Crankshaft oil seal; Oil leak; Sealing failure; Dust lip optimization

U464

B

1671-7988(2023)10-115-04

10.16638/j.cnki.1671-7988.2023.010.024

王晓东(1989—),男,硕士,工程师,研究方向为发动机密封及附件系统设计开发,E-mail:wkingwxd666 @163.com。