浅谈数据分析比对在汽车涂装纤维毛缺陷的控制应用

韩笛 李建 胡文琪 姜洪阳 李德喜

摘 要:纤维是涂装车间影响喷涂质量重要因素之一,也是汽车涂装行业共同的课题。2021年某主机厂交检率向85%冲刺,纤维毛缺陷率1.75%远超0.7%的目标。经过在主机厂连续追踪6个月的生产数据,通过数据比对的方法,对缺陷数据进行分析,统计比对等发现了许多固定的异常点,发现多条常规认知之外的规律,为缺陷率的攻关提供了新方法和新思路。通过传统控制与新方法相结合的方式,达到了预期效果。

关键词:纤维的概念 来源分析 数据比对 控制方法

1 纤维毛的认知及对涂装影响

纤维毛缺陷一般是包裹在面漆涂层中用肉眼和显微镜都清晰可见的长条、纤细、弯曲立体的形态,与漆面流平性正好相反,对漆面外观产生不良影响,进而引起顾客的抱怨。该种缺陷难以返修的特点,绝大部分需通过打磨、补漆的方式进行返修,更为严重的缺陷需進行整车二次喷涂。

2 传统控制思路

以往常采取定性分析控制法,基于纤维毛的可能来源进行整体环境治理,通过洁净度提升治理、人员的进出管控、原辅材料的清洁度管控、环境分级管控等手段提升工艺环境的清洁度。这些手段性价比较低,需要付出较多的成本,需要牵涉工艺管理人员较多的精力,且举措与结果指标间的对应关系不强。极易因某个环节失控,发生偶发批量性缺陷问题。

2.1 纤维缺陷产生与来源分析

纤维缺陷是在喷涂过程中或喷涂完成后,还未烘干时落在车身上的细丝状且柔软的物质。纤维具有来源广泛、影响较大、相应缺陷不易处理等特点。

汽车主机厂在通过长期分析研究实践表明,来源大致分为三类。第一类,人造纤维,主要来源于衣服织物纤维、工作中使用的抹布、机器人罩衣等;第二类,自然纤维,主要来源于外界环境,如柳絮状的纤维;第三类,毛发,主要是人的头发等。

2.2 传统控制方法

往往一般是基于纤维毛从来源、传播途径、环境分级等方面,做喷涂环境的隔断的措施。

常见的方案有:

1.原辅材料管控:

1)机器人衣罩进入车间先进行纤维测试;

2)车间所需物料纤维检测(如滤袋、抹布、连体服等);

2.传播途径管控:

3)防止室外纤维流入车间,车间物流门实行单向开闭;

4)出入口放置粘尘贴,人员出入必须走风淋室;

3.环境分级:

5)进入喷涂车间必须身着连体服,进入面漆工序等特殊环境要求位置佩戴防尘帽;

6)特殊位置采取高频、深度清理等方式。

3 新实践与新方法

通过连续在主机厂追踪近半年的生产数据,通过缺陷数据整理分析,统计比对等发现了许多固定的异常点,发现多条常规认知之外的规律,根据异常点继续深挖细扣,通过定量与定性分析剖析异常原因,找到产生纤维最直接因素点采取针对性控制措施后达到预期效果。为改善纤维毛缺陷发生率提供了新思路和新方法。

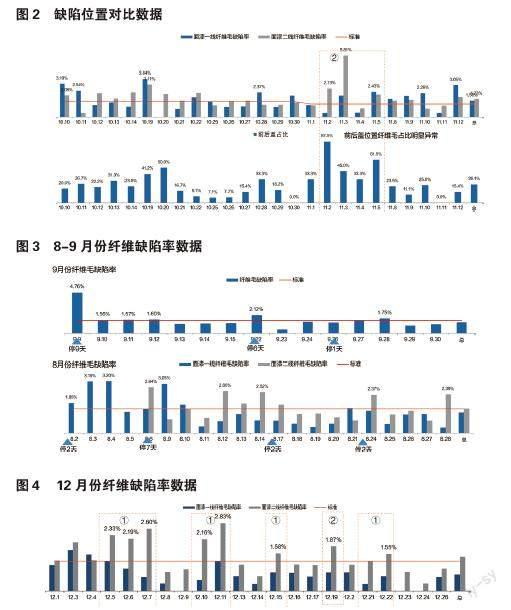

3.1 第一组异常点数据整理

第一组数据的整理,从时间的维度,通过选取两条喷涂生产线的纤维缺陷率数据,以日为单位,进行为期一个月的追踪,通过数据呈现的形态,发现六条明显的数据异常(如图1)

经过对生产过程的EMES生产数据的拆解和分析,六天数据异常背后揭示了三类生产过程中的异常状态。

1.项目调试车影响

第一种异常状态,呈现于10月28日与11月10日(如图1①),这两组数据有着共同的特征,面漆一线缺陷率高于面漆二线。经过查找生产记录发现:

1)10月28日,一台调试车身进面漆喷涂一线,造成紧随其后的两台批量状态车身整车纤维缺陷;

2)11月10日,另一台调试车身进面漆喷涂一线,造成紧随其后的一台批量状态车身整车纤维缺陷。

调取该时间段的EMES原始数据,两条喷涂线累计进入98台调试车身,共生产18163台油漆车身,调试车占比0.5%;而受其影响,共计产生33个纤维缺陷,而该时间段共产生317个纤维缺陷,占比超10%。两组数据对比,充分说明调试用车身是纤维缺陷发生的重要因素,应重点管控。

2.白车身影响

第二种异常状态,呈现于11月2日至5日(如图2②),是一个时间段的数据,并在11.3日缺陷率达到最高的状态。这组数据有着共同的特征,即缺陷率异常高。

为进一步查明该现象背后的原因,调取另外一组纤维的缺陷位置分布数据,发现该时间段内前盖缺陷异常偏高(如图2),且集中分布在前盖压合边位置。经过进一步排查,发现该位置由于焊装车间前盖压合涂胶工艺异常,出现溢胶缺陷,通过擦拭的方式进行返修,造成纤维缺陷的发生。

3.长期停产影响

第三种异常状态,呈现于10月10日、10月5日(如图1③)。这两组数据呈现出了两个明显的特征。特征一:是经过较长时间的停产,复产后第一天,停产时间超过三天,对于停产时间低于三天的复产后,缺陷率数据无明显升高的特征;特征二:随着时间的推移,纤维缺陷率迅速下降。

为了更进一步的用数据证明特征一的有效性,调取了8月份和9月份的缺陷数据(如图3),9月9日、22日,8月6日,均是停产超过4天后的第一个生产日,缺陷率明显高企,而9月26日,8月2日、17日、24日,经过较短时间停产后复产的缺陷率较为稳定。

针对经过较长时间停产,复产第一天缺陷率较高的现象,经过现场的观察和分析,发现:较长时间的停产,是维修部门和保洁部门进行工作的有利时间窗口,维修部门组织设备检修工作,而保洁部门组织喷漆室体等高洁净区域的深度清理工作,空调过滤介质更换等工作。

在对维修部门和保洁部门的工作进行了作业观察,发现:

1)停产期间厂房空调停止运行,车间处于微负压状态,同时由于运输清理和检修用物资,物流门等出入口保持了常开状态;

2)停留在储备区域的待喷涂车身未采取有效的遮蔽手段;

3)深度清理完毕后,未采取相应降尘措施。

以上的问题,违反了环境隔断原则,对缺陷的发生产生了不利影响。

3.2 第二组异常点数据整理

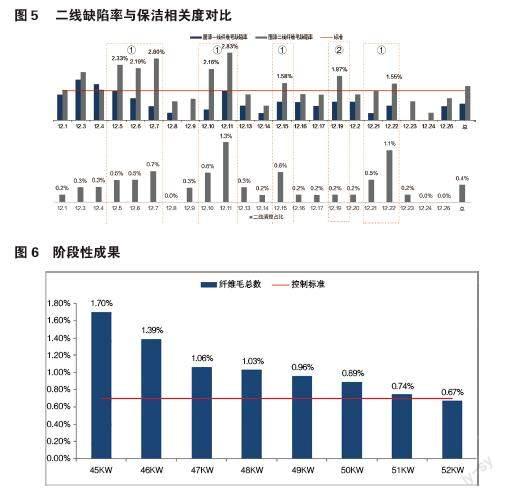

第二组数据的整理分析,依然主要采用了时间维度,发现了第一个特征:喷涂二线的缺陷率明显高于一线,这是一个明显异常的现象(如图4)。且与第一组异常数据得出三条规律并不匹配。为了揭示这第二组数据反应的异常现象。

在数据追踪过程中,将时间的颗粒度缩小到每一分钟,比对每个纤维缺陷车身经过各个数据采样点的时间,通过比对,发现了两条全新的规律。

1.生产间隙清理工作的影响

经过比对每天面漆二线的EMES过车数据,发现面漆二线的纤维毛缺陷车与随后的车身之间的时间差为20-30分钟,而常规的时间差是2-3min。经过作业观察发现,20-30min的时间是每日进行的生产间隙的喷漆室体保洁,属于为解决喷漆污染喷涂机器人所采取的必要工作,每日预计组织8-10次同类型保洁工作。

基于此,将第二组纤维缺陷中的同类型缺陷按日进行统计,发现9组异常的数据中,有8组数据可以说明面漆二线缺陷率超标的原因(如图5),缺陷率較高与面漆二线的生产间隙的清理工作有关。

关于面漆二线受保洁清理影响程度高的现象,经过对清理过程的作业观察,发现保洁人员为提升保洁效率,逐个室体保洁清理。但面漆二线保洁人员进入室体进行保洁清理的时间与生产车离开此室体的时间基本一致,此外进入喷漆室体前未进行严格的工作服清洁整理。

2.准备线滞留车影响

12月19日的一组缺陷率数据异常高企的原因相对特殊。经过对缺陷车身的全过程数据比对,发现有连续三台纤维毛缺陷车身,而这部分车身于12月18日生产暂停期间,滞留在喷漆前准备线,而此位置进行了设备改造工作,在改造的过程中发生了纤维污染的情况。

3.3 针对性提升措施

3.3.1 调试车影响控制措施

1)面漆与面漆前准备联动,调试车/备件车上线管控流程,重点吹擦;

2)针对进入面漆线的调试车,人员进行空一个车身位置放行,与正产生产车间隔进入。

3.3.2 白车身影响控制措施

1)影响主要来源于压合胶外溢,擦胶导致,需降低外溢风险,并调整擦拭手法。

3.3.3 长期停产影响措施:

1)关闭可直接通往车间的通道,随用随启,防止外界纤维流入车间;

2)对烘房进行深度清理,空调滤芯定期更换;

3)车间停留的车用遮蔽遮盖等。

3.3.4 清理影响控制方法

1)用黏性滚筒对连体服做除纤维处理;

2)确保工作人员劳保穿戴齐全;

3)清理前当喷漆室内没有生产车,工作人员再进入喷漆间清理。

3.3.5 准备线

1)安装空气加湿器;

通过增加空气的湿度让纤维上附着水分子,整体密度变大纤维就会沉降。

2)在准备线格栅板下设置蓄水槽并加水,防止纤维再次被吹起;

3)在吹擦净工位增加粘尘贴,可吸附纤维;

3.3.6 环境影响控制

1)面漆洁净间增加特定频次喷雾降尘;

2)为了防止保洁清理人员进入带入纤维毛,规定在清理开线前模拟一次喷涂;

4 实施效果

各项措施实施后经过4个多月的验证,每天在满产1200+的产量下,纤维缺陷控制情况开始呈明显下降趋势,由此可见以上措施是切实可行的能有效控制纤维。

5 结语

纤维是涂装生产中最常见,也是难控制的缺陷之一。而其控制是一个长期过程,容易反复,因此只要找出来源、制定对策控制诱导因素,方可让纤维缺陷率保持在可控的范围内。本文通过实践证明,使用数据收集、分析、比对的方法,可以为纤维缺陷的优化提供指导方法。而分析、比对的具体过程,亦可为汽车喷涂行业从业者提供新的工作思路。