基于机器学习的托辊故障等级评价模型研究Research on Fault Grade Evaluation Model of Roller Based on Machine Learning

高波 袁媛 岳伟 张鑫增

摘 要:根据托辊出现故障的原因,分析了托辊的三种主要故障形式——筒皮磨损、托辊轴承失效以及托辊弯曲变形。托辊在出现以上故障过程中会产生声音、图像、温度、转速等信号的变化特征,均可反应托辊的故障程度。现有的各类传感器已广泛应用于托辊的故障诊断,但缺少评价托辊故障等级模型,无法根据托辊的运行工况提供智能监测。因此通过将现有的托辊故障诊断技术相结合,构建托辊故障等级预测模型,并采集了某企业的圆管带式输送机实验数据,利用RBF神经网络模型对实验数据进行处理,验证了其模型的可靠性,该模型便于判别托辊的故障程度,为托辊的智能化维护及快速更换提供理论支撑。

关键词:托辊;故障信号、故障等级;RBF神经网络模型

中图分类号:TD407 文献标志码:A

DOI:10.13714/j.cnki.1002-3100.2023.13.009

Abstract: According to the causes of the failure of idlers, three main fault forms of idlers-cylinder skin wear, roller bearing failure and roller bending deformation are analyzed. In the process of the above faults, the idlers will produce the changing characteristics of sound, image, temperature, rotational speed and other signals, which can reflect the fault degree of the idlers. All kinds of existing sensors have been widely used in the fault diagnosis of idlers, but there is a lack of fault grade model for evaluating idlers, so it is impossible to provide intelligent monitoring according to the operating conditions of idlers. Therefore, by combining the existing fault diagnosis technology of idlers, the fault grade prediction model of idlers is constructed, and the experimental data of pipe belt conveyor in an enterprise are collected, and the RBF neural network model is used to process the experimental data to verify the reliability of the model. The model is convenient to distinguish the fault degree of idlers and provides theoretical support for intelligent maintenance and rapid replacement of idlers.

Key words: roller; fault signal, fault level; RBF neural network model

托輥是输送机的关键部件,为输送带和所输送的负载提供适当的支持和保护。它作为带式输送机的主要承载部件,其数量众多,重量占到整机重量的约三分之一,生产成本占到总成本的35%左右,其故障会对整个传送系统造成严重的损失,因此对托辊的运行状况进行检测与诊断十分重要[1]。

托辊的故障由多种因素共同决定,如轴承、壳体厚度、密封元件、输送带速度、物料尺寸、维护、环境、温湿度等。发生故障后,托辊的振动、图像、温度、转速等信号的变化特征逐渐显现。传统的托辊健康监测以接触式测量为主,不便于安装操作,需要消耗大量的人力物力,且检测的精确度较低,当前众多学者研究利用巡检设备搭载各种传感器的方式,进行托辊的远程智能监测,以提高监测的效率和故障判别的可靠性。

曹贯强[2]结合了软阈值法和硬阈值法的折中法对音频信号进行了小波去噪处理,并将提取的特征向量输入BP-RBF神经网络模型中进行故障检测。郝洪涛、倪凡凡等[3]基于声音信号研发了包括时域检测、峰值检测、功率谱检测、小波包分解与重构和希尔伯特(Hilbert)包络分析结合、经验模态值分解(EMD)检测方法,可实现采集数据显示、波形分析和故障诊断。郭清华[4]提出了基于损坏托辊历史温升特征曲线的托辊故障识别算法和基于托辊每日温升与时间二维分布的托辊故障识别算法。谢苗、朱振[5]提出采用红外热成像和图像处理相结合的方法对运行中的带式输送机进行图像识别,采用OSTU阈值分割、形态学改进和灰度重心算法分割并标定出图像中的卡阻托辊。

Milan Vasic, Bla?觩a Stojanovic[6]对带式输送机托辊轴承的故障进行了分析,指出了可能造成损坏的原因,并提出了消除或至少减少损坏的措施,用故障树描述了托辊轴承损坏的主要原因。Sheng Shen, Hao Lu和Mohammadkazem Sadoughi[7]提出了一种基于物理的深度学习方法,包括一个简单的阈值模型和一个用于托辊轴承故障检测的深度卷积神经网络(CNN)模型。

S.Ravikumara, H.Kanagasabapathy[8]从采集到的原始振动信号中,识别出重要参数特征,并采用K-star算法进行托辊的故障诊断。

通过以上的监测方法可以高效的监测托辊的运行状况,及时对故障托辊做出预警,但不能有效判断托辊的故障程度,且做不到针对不同的故障程度进行提前处理。

因此,本文分析了托辊的主要故障形式,根据不同的故障形式,结合现有的托辊故障诊断技术,构建了托辊故障等级预测模型,随后根据某企业圆管带式输送机的实验数据建立了RBF神经网络模型,分析了该模型的可行性,最后可根据该模型针对不同故障程度的托辊进行处理。

1 托辊主要故障形式

在工业中,托辊的理论寿命通常指轴承的标准寿命,托辊的计算寿命基于理论寿命,考虑实际使用条件,还会受到输送物料特性、环境、维护、托辊位置、皮带清洁和壳体磨损的限制[9]。发生故障的形式包括筒皮磨损、托辊轴承失效以及托辊弯曲变形。不同故障形式也可能相互影响,其中一种故障模式可以促进另一种故障模式的快速进行,例如轻微的轴承故障可能导致不对中,从而促进壳体的磨损。

1.1 筒皮磨损

托辊的筒皮磨损,呈现为托辊中部以及与输送带接触处的磨损至断裂。主要原因包括:(1)托辊的旋转阻力增大,从而托辊与输送带之间摩擦阻力的增大,产生摩擦,长时间摩擦导致托辊中部磨损直至筒皮的断裂。(2)安装时的误差,使得托辊的旋转方向与输送带的运行方向存在偏角,产生偏转摩擦阻力,从而导致筒皮的磨损。(3)此外,实际运行工况的恶劣环境条件、物料和输送带未清理干净等因素均会致使筒皮的磨损。

1.2 轴承失效

托辊内部轴承转动不灵活,出现点磨损,或者轴承发生了严重的生锈情况,导致了托辊的卡阻。其主要原因包括:(1)制造托辊时,轴承型号选择的不合理,使得托辊使用期间轴承发生损坏。(2)托辊轴承密封效果较差,外界环境污染了润滑油脂,致使轴承得不到有效的润滑而损坏。(3)不合理的托辊组装和不良的输送带整机设计,导致运转时托辊发生共振,从而对轴承造成损坏。

1.3 托辊弯曲变形

托辊发生弯曲变形后,偏转角发生变化从而造成轴与轴承座之间的摩擦,导致托辊的损坏。其主要原因为:(1)输送机整机设计的不合理,使得托辊受力不均匀,造成过载而发生变形损坏。(2)托辊的选型不合理,托辊的强度和刚度不能满足输送机的输送能力,不适用实际的运行工况。

除以上的故障形式外,还包括托辊与托辊窗的脱焊,托辊的裂开,轴承的脱出等。其主要原因是托辊的制造质量差,托辊与托辊窗安装的不合理,不能满足生产的需要。

2 托辊故障信号检测

2.1 声音信号

通过声音传感器收集托辊运行过程中的声音信号,将采集到的声音信号保存到系统硬件中,通过读取和处理程序,对声音信号进行数据的分析。

时域检测信号反应声音信号随时间变化的关系,时域特征参数包括均方根、反峰值、正峰值、峰峰值等,参数可以进行直观的分辨。根据时域特征参数设定阈值,便可以监测托辊是否发生故障。

频域检测分析,通过FFT峰值频谱和功率谱密度,可观察到托辊故障时引起高频声音信号,在某个区域内的高频声音信号较集中且强烈[10]。

某次实验中采集到的时域参数如表1所示。

通过表1,托辊发生故障时,时域特征参数均发生明显变化,可用于判断托辊是否出现异常。

2.2 温度信号

通過温度传感器,对托辊温度和托辊周围输送带温度的变化进行实时的采集。某次实验过程温度信号的采集如图1所示。

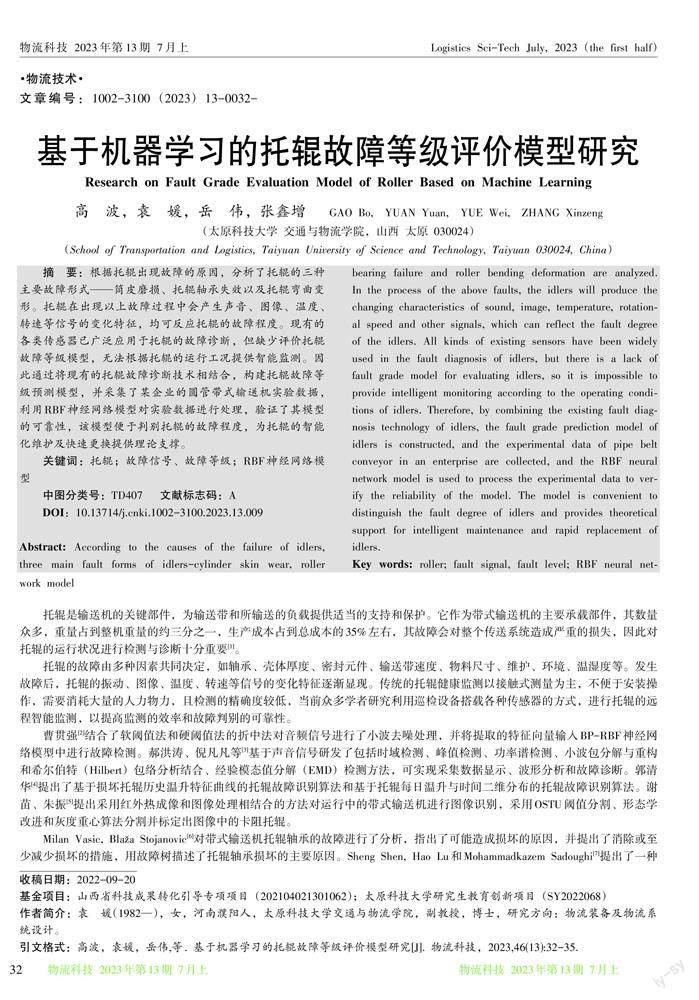

在托辊和输送带摩擦过程中,摩擦产生的热量均匀的分布在托辊和托辊摩擦表面,温度相差不大。但是当托辊发生卡阻时,托辊不转动或转动缓慢,由转动摩擦变为滑动摩擦,托辊温度升高,且导致托辊表面温度与接触的输送带温度之间出现分层现象[11]。因此,可通过托辊温度与周围输送带温度的差值来判断托辊是否发生故障。某次实验中采集到的托辊温度参数如表2所示。

此外,以输送带的环境温度为基准,通过采集故障托辊随时间变化的温升曲线,根据温升曲线推导出温升斜率函数,利用最大温升斜率也可以辨识出托辊是否发生故障。

2.3 图像信号

利用高清摄像机沿输送机巡检路径对圆管带式输送机的托辊图像进行采集,通过托辊的垂直和水平投影,截取有效的托辊区域,减少支架、输送带以及背景区域对托辊图像的干扰。

对图像进行滤波去噪和模糊增强,去除其他因素影响而产生的噪点[12],利用边缘检测对托辊进行分割以保留托辊的真实边缘,并采用形态学运算获取托辊的闭合轮廓。

对于托辊筒皮表面发生破损或断裂的图像,通过锐化处理,使得破损区域边缘更加清晰,从而标注出破损区域的最小外接矩阵长宽比,像素点之和,以及面积,根据破损区域所占托辊整体面积的百分比来判别托辊故障程度,托辊故障图像如图2所示。

3 托辊故障等级预测模型

通过安装在巡检机器人上的各类传感器,实时收集托辊运行中的声音、温度和图像信号。

托辊发生故障时,各信号检测值有所不同,并反映了托辊发生故障的不同形式。例如托辊筒皮磨损破裂时,图像信号较为灵敏,但声音及温度信号反应较弱。托辊内轴承发生损坏后声音及温度信号反应较强,但图像信号较弱。因此,综合不同的监测信号值可以更为准确地推断出托辊的运行情况,以判定托辊的故障程度。

基于声音、温度和图像信号,提出托辊的故障等級预测模型:

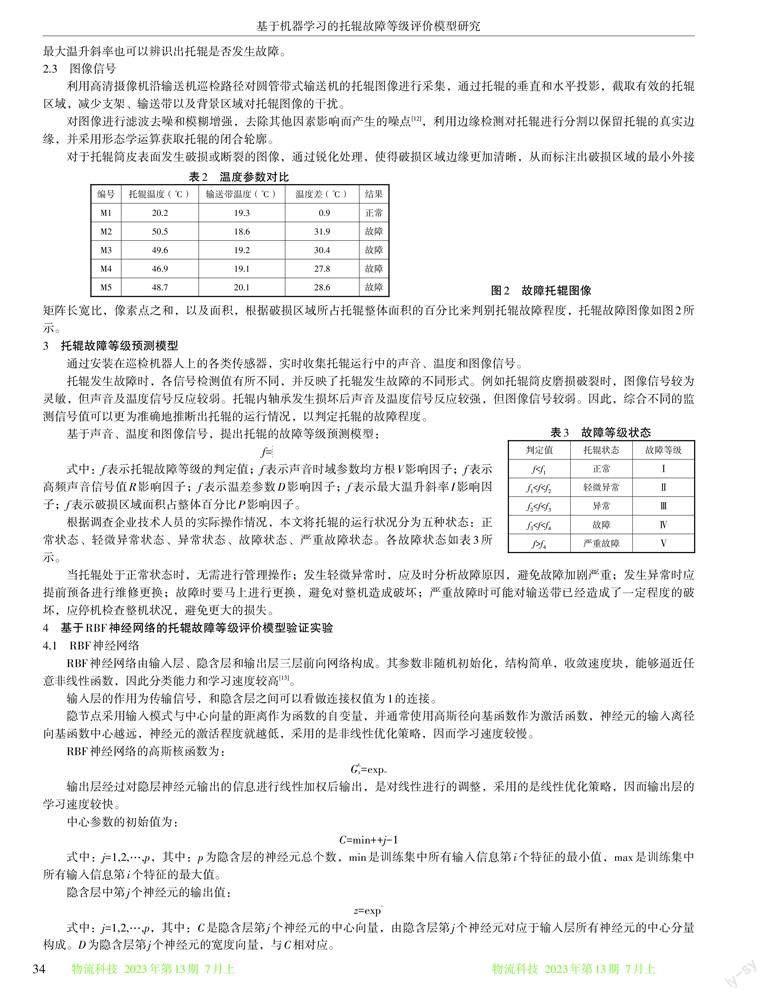

根据调查企业技术人员的实际操作情况,本文将托辊的运行状况分为五种状态:正常状态、轻微异常状态、异常状态、故障状态、严重故障状态。各故障状态如表3所示。

当托辊处于正常状态时,无需进行管理操作;发生轻微异常时,应及时分析故障原因,避免故障加剧严重;发生异常时应提前预备进行维修更换;故障时要马上进行更换,避免对整机造成破坏;严重故障时可能对输送带已经造成了一定程度的破坏,应停机检查整机状况,避免更大的损失。

4 基于RBF神经网络的托辊故障等级评价模型验证实验

4.1 RBF神经网络

RBF神经网络由输入层、隐含层和输出层三层前向网络构成。其参数非随机初始化,结构简单,收敛速度块,能够逼近任意非线性函数,因此分类能力和学习速度较高[13]。

输入层的作用为传输信号,和隐含层之间可以看做连接权值为1的连接。

隐节点采用输入模式与中心向量的距离作为函数的自变量,并通常使用高斯径向基函数作为激活函数,神经元的输入离径向基函数中心越远,神经元的激活程度就越低,采用的是非线性优化策略,因而学习速度较慢。

4.2 实例验证

本次实验数据来自某企业的圆管带式输送机的实验现场,由企业的技术人员通过长期收集所得。实验现场如图3所示。

实验数据由29组托辊数据构成,包含了不同故障等级的故障托辊。其中24组托辊数据用于模型的训练,5组数据用于验证模型的可靠性。

通过构建RBF神经网络模型,经过多次迭代训练后,隐藏层单元数设置为6层,训练过程中的预测和实测概率情况如图4所示,由图4清晰可知各等级的预测拟概率较高,且ROC曲线中各故障等级的下方区域面积均接近1,整体预测效果较好。

由自变量的重要性可知,时域参数标准化后的重要性最高,为97%,其余参数的重要性均大于80%,可知各参数在此模型中发挥的作用差距较小。

根据训练好的RBF神经网络模型,对实验数据中剩余的5组托辊的故障等级进行预测,预测结果如图5所示。

分析预测结果,正常托辊、故障托辊和严重故障托辊的故障等级识别较好,4号托辊实测故障为发生轻微异常,但识别为异常,经过分析其各项参数数据,识别错误的原因是托辊的筒皮发生了轻微破损,其余特征正常。

5 结 论

本文分析了托辊的三种主要故障形式——筒皮磨损、托辊轴承失效以及托辊弯曲变形,基于不同的故障形式,结合故障过程中产生的表现特征,构建了托辊的故障等级预测模型,并通过实验数据进行了模型的验证。

通过托辊的故障等级评价模型,可以有效地判断托辊的故障程度,以便于针对不同的故障程度进行提前处理,避免了托辊故障带来的整机损失,为托辊的智能化维护及快速更换提供了理论支撑。

参考文献:

[1] 邱明权. 矿用带式输送机托辊健康监测方法研究[D]. 徐州:中国矿业大学,2018.

[2] 曹贯强. 带式输送机托辊故障检测方法[J]. 工矿自动化,2020,46(6):81-86.

[3] 郝洪涛,倪凡凡,陈亮,等. 远程带式输送机托辊故障巡检方法[J]. 煤矿机械,2018,39(11):133-135.

[4] 郭清华. 基于光纤测温技术的带式输送机托辊故障识别算法研究[J]. 煤矿机械,2018,39(8):157-160.

[5] 谢苗,朱振,卢进南. 基于红外图像处理技术的托辊卡阻检测方法[J]. 机械设计与研究,2020,36(5):152-157.

[6] VASIC M, STOJANOVIC B, BLAGOJEVIC M. Failure analysis of idler roller bearings in belt conveyors[J]. Engineering Failure Analysis, 2020,117:104898.

[7] SHEN S, LU H, SADOUGHI M, et al. A physics-informed deep learning approach for bearing fault detection[J]. Engineering Applications of Artificial Intelligence, 2021,103:104295.

[8] RAVIKUMAR S, KANAGASABAPATHY H, MURALIDHARAN V. Fault diagnosis of self-aligning toughing rollers in belt conveyor system using K-star algorithm[J]. Measurement, 2019,133:341-349.

[9] 刘芬. 基于大数据技术的带式输送机托辊故障诊断[J]. 煤矿机械,2020,41(8):177-179.

[10] 姜阔胜,毛中元,谢有浩,等. 矿用带式输送机托辊运行状态监测系统[J]. 工矿自动化,2021,47(7):45-49.

[11] 郭清华. 基于光纤测温的托辊轴温检测及热传导模型研究[J]. 矿业安全与环保,2020,47(1):66-69,74.

[12] 杨晋玲,段牧忻. 基于图像识别的轧辊表面破损检测系统[J]. 锻压技术,2021,46(6):225-230.

[13] 梁昌晶,管恩东. 基于RBF模型的埋地管道外腐蚀速率预测[J]. 油气储运,2022,41(2):233-240.

- 物流科技的其它文章

- 应用型本科物流管理专业实践教学体系构建Construction of Practical Teaching System of Logistics Management in Application-oriented Institutions

- 数字经济下应用型物流专业移动课程开发研究Research on Mobile Course Development of Applied Logistics under Digital Economy

- 《交通工程导论》课程思政目标构建路径探讨Discussion on the Construction Path of Ideological and Political Objectives of Introduction to Traffic Engineering

- 新工科背景下“专业+”人才培养模式改革与探索The Reform Research of "Professional+" Training Mode with the Emerging Engineering Education

- “互联网+教育”下案例贯穿式《交通系统仿真与评价》教学改革与实践

- 专业集群视角下物流管理课程体系创新Innovation of Logistics Management Curriculum System from the Perspective of Professional Cluster