农机农艺融合的手动轻简化水稻阵列式育播秧系列机具研究

冯国禄 龚军慧 谢小魁

[摘 要]由于我国南方大多山地和丘陵地形,且杂交水稻面积占比大、稻田复种指数较高等,目前的插秧机产品在本区难以推广应用。因此,本文研究农机农艺融合创新原理,提出改插秧机上分秧为播种育秧时预分秧、改插秧为播秧、多列多行矩阵阵列式群块播秧、根部捅播等原始创新思路与系列机具设计目标,经过7年的育插秧机具研制和多地不同季节田间育播秧试验,研制出了可用于生产的精量播种预分秧机具和多种用途的播秧机,具有高效、优质、轻简、廉价等特点,特别适用于杂交水稻和山丘区。

[关键词]杂交稻;全程机械化;插秧机;水稻育秧

[中图分类号]S3 文献标志码:A

我国水稻种植全程机械化技术经多年努力依然存在不少技术难题,尽管最近几年水稻育插秧机械化的发展速度较快,但水稻主产区总体技术水平仍然很低[1]。

例如,湖南、湖北、广东、广西、江西等5个南方杂交籼稻、双季稻省(区),水稻种植面积占全国的45 %,目前稻田机耕水平和机收水平己分别超过 90 %和接近80 %。湖南經过5年的努力,花费了大量人力、财力,到2016年,水稻机插率才接近27 %,在本稻区位列第一[2]。目前,机械化育插秧仍然是我国南方杂交籼稻与双季稻区水稻生产全程机械化中的瓶颈。

当前,在水稻育插秧机械化中存在的主要问题如下:①目前国内生产的插秧机产品,还存在产品型号单一、制造工艺水平比较低、可靠性差等一系列的问题;②由于多种原因,插秧质量较差,插秧时秧门堵塞,成行漏插;③稻田泥浆中杂质多,机械手插秧时常夹卡秧爪,田间停机多,插秧质量也差;④目前我国机械育插秧技术主要用于中、小苗,秧苗秧龄弹性小,缺少适应我国华中双季稻区连作晚稻的中、大苗的育插秧技术;⑤我国水稻生产情况复杂,农机农艺融合问题需在实际生产中研究解决。

1 系列机具设计的创新思路

1.1 改插秧机上分秧为播种育秧时预分秧

在插秧时,可以取消插秧机上最复杂的分秧插秧机构,并避免切分秧块时伤秧。杂交水稻播种量只有常规稻的1/4~1/5,秧根很难交织成毯状,很难将秧苗卷毯装秧;若成倍加大播种量,则会明显增加生产成本并影响杂交水稻杂种优势的发挥。

1.2 改插秧为播秧

改插秧为带土播秧,插秧机为播秧机。秧块在一定高度(约70cm)被捅出网格后,凭借自重落入稻田表层泥中,符合浅栽要求。

1.3 多列多行矩阵阵列式群块播秧

秧苗既已在网格秧盘上预分好,就可以考虑大幅加快播秧速度,突破传统的单列插秧方式,采取多列多行矩阵群块播秧,成倍提高播植作业效率。

1.4 定位送秧和定位捅播同步联动

设计一系列简单机械,实现前后往复与左右往复、定位步移送秧与捅秧杆定位捅秧同步联动。

1.5 根部捅播

为了不伤秧或轻伤秧,装秧时应翻放秧盘(根部在上,秧苗朝下),播秧时从秧盘底部各秧块根部捅出秧块,秧块被捅出秧格后,会自动翻转180°,秧苗基本直立入泥,可实现播后即活。

1.6 适当延长秧龄

现有各种机动插秧机对品种选择、播种期及多熟种植都有一定限制,本研究要求能将秧龄弹性加大5天左右。

2 田间试验结果与分析

按照上述思路和要求,本研究从2009年开始,先后在广西钦州及海南乐东、三亚等地不同季节、不同气候与土壤条件下,进行了田间播种育秧研究和田间机试播秧共9次。

2.1 播种预分分秧及秧块带肥试验

2.1.1 网格秧盘和定距精量播种器研制[3]

网格秧盘每盘有秧格400个左右,根据样机机型需要设定。秧格略呈圆钵形,高20mm。样机从钵底根部捅秧时,顶部直径20mm,比底部直径宽1mm;从钵顶捅秧时,则底部略宽0.1mm,以减少捅秧阻力。

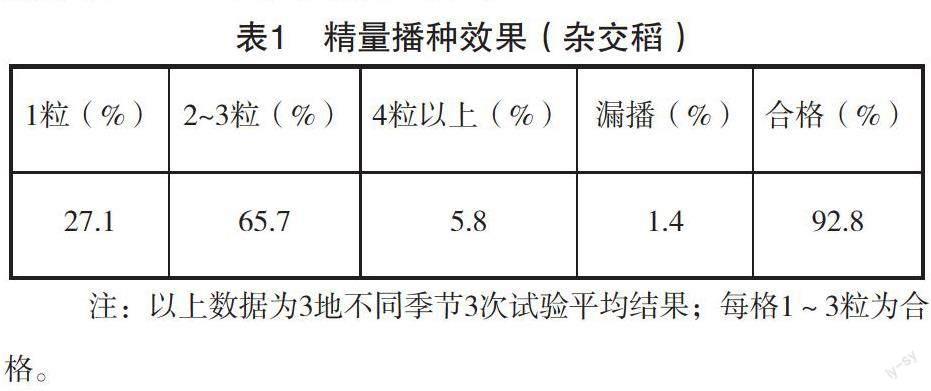

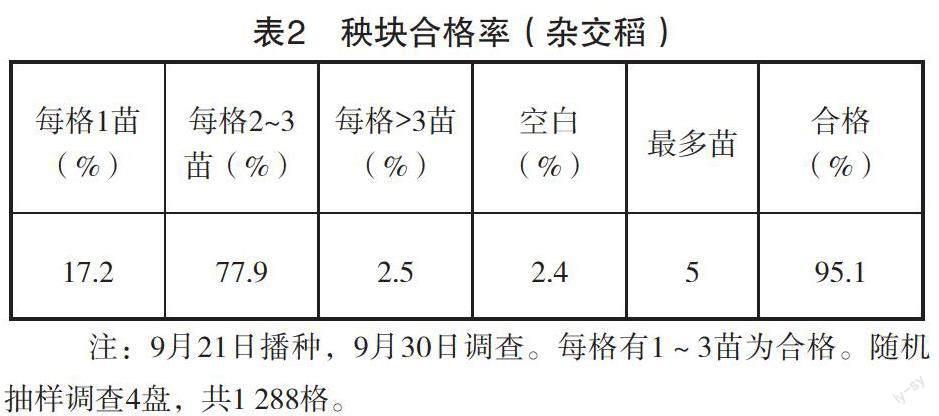

对应网格秧盘规格设计定距精量播种器。播种器由可活动的排种板和与之密贴的定位板及操纵杆构成。排种板上的排种孔的长、宽、深,根据对2个常规籼稻品种和1个杂交组合种子的实测最大值分别定为9.84mm、3.22mm和3.35mm。多次试播杂交稻的结果表明,定距精量播种器播种合格率达90 %以上,漏播率在2 %以下,具体见表1。

如表2所示,成苗后调查,秧块合格率高达95.1 %,效果良好。定距精量播和秧块合格率高,可以保证大田秧苗分布均匀和水稻群体均匀健康发展。

2.1.2 秧块带肥

在网格盘育秧泥土中适当添加肥料,不但秧苗生长健壮,而且带肥移植,有利于秧苗在本田早发壮发。

2.1.3 秧龄弹性

由于实现了控制播种量均匀穴播,穴间空间较大且较均匀(杂交稻更明显),又能带土下田,基本无回青期,因而秧龄可适当延长几天。

2.2 根部捅播试验

2.2.1 捅播需力

经多次模拟试验测定,将秧块捅出秧格,每格需力约150g。若每次捅播15格,则需力约2.25kg。

2.2.2 秧盘放置和捅播方式

试验表明,正面平置秧盘,从秧格顶部捅播,易发生轻度伤秧,但秧块落泥正;反面(翻转)平置秧盘,从高度约70cm的秧盘底根部捅播,秧块被捅出后会自动迅速翻转180°,秧块落泥仍基本正位;竖直侧立秧盘,秧块从高度约70cm的秧盘底根部被捅出后,会迅速自动翻转90°,秧块落泥正位。

2.2.3 防盘底长根吊秧

与现在推广的多种型号机动插秧机要求秧盘盘底秧根交织成毯状相反,本研究要求网格盘底格间根系彻底分离。除通过改进秧盘构造(秧盘设计为主盘与底盘两层)进行防止外,最简单的方法是用宽扁铲去盘底长根。

2.3 定位送秧和定位捅播同步联动机构设计

秧盘定位送秧和捅秧杆定位捅播同步联动机构,是阵列式播秧机的核心机构。本研究设计了拨齿与齿条驱动秧盘架,再由两组直线轴承和导移槽板控制秧盘架做前后和左右步移并自动换向,实现了定位送秧和定位捅播同步联动,操作轻便、灵活、准确,效果良好[4]。

2.4 田间拉力试验

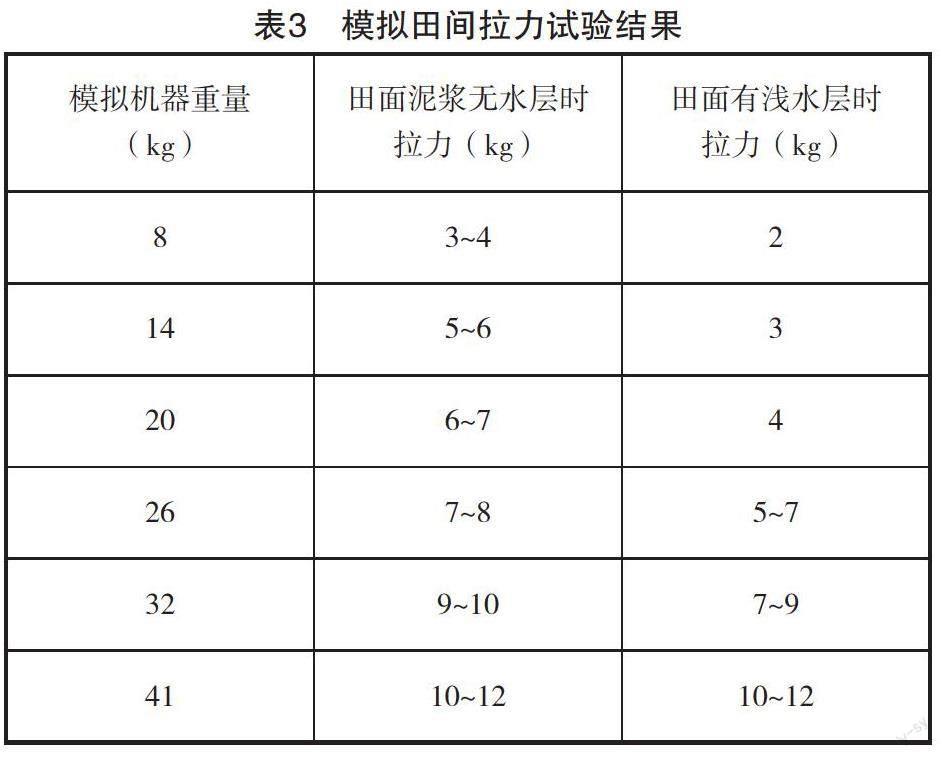

本研究制作的9代播秧机样机本机重大多在25kg~35kg,全负荷(装满秧盘)时最大重量约40kg~55kg,行走和播秧所需最大动力不会超过0.5KW(0.68马力);全负荷40kg以下時,可由农村一般劳动力人工拖动、操作和搬动。具体如表3所示。

2.5 多列多行矩阵阵列式群块播秧机的机型

本研究在7年中先后制作的9代样机,按秧盘上机装秧方式可以分为正面装(Z)和翻转秧盘反面装(F)两大类。两类机型都先后制作了不同行数、不同列数和不同穴数的多个样机,先后分别在广西钦州和海南乐东、三亚田间试播秧成功,其中F12-3-36杂交稻母本机一次可播秧36穴,为目前12行机动插秧机一次插秧穴数的3倍,也是目前国内外一次机植穴数的最高纪录,单列插秧机不可能达到这一纪录[5]。

2.6 矩阵群块式播秧机与久保田机动手扶插秧机[2ZS-6(SPW-68C)]对比

阵列式播秧机本机重仅为久保田机动手扶插秧机机重的16 %,所需动力前者仅为后者的约15 %,前者单机价格更只及后者的约5 %~10 %,但前者的工作效率能达到后者的50 %以上,而且播秧质量良好,播后基本上无返青期。这种播秧机,既适宜于山丘稻区,也适宜于平原稻区。

3 结语

本研究经过7年的育插秧机具研制和多地不同季节田间育播秧试验,初步实现了预期目标,研制出了可用于生产的精量播种预分秧机具与技术和多种用途的播秧机。

20世纪70年代以来至今,从日、韩引进和自主研制的多种机动插秧机,基本上都是采取机上用插植臂切分毯苗带土单列插秧模式,很难适应我国南方水稻主产区杂交水稻少本插秧的新农艺要求,因而推广受阻。水稻机械化育插秧研究必须开辟新途径。

稻秧机插研究是一项系统工程,只有实现催芽、育秧用土或基质的制备、流水线秧盘装土(泥)和精量播种、工厂化育秧、运秧等各个环节的协调配合,才能真正实现稻秧机育机插的高效优质机械化。

参考文献

[1]罗锡文. 我国水稻生产机械化现状与发展思路[J]. 农机科技推广,2010(12):10-12.

[2]罗锡文. 对加速我国农业机械化发展的思考[J]. 农业工程,2011,1(4):1-8,56.

[3]罗锡文,王在满. 水稻生产全程机械化技术研究进展[J]. 现代农业装备,2014(1):23-29.

[4]罗锡文,廖娟,胡炼,等. 提高农业机械化水平促进农业可持续发展[J]. 农业工程学报,2016,32(1):1-11.

[5]马旭,李泽华,梁仲维,等. 我国水稻栽植机械化研究现状与发展趋势[J]. 现代农业装备,2014(1):30-36,40.