40m预应力混凝土T梁静载破坏试验研究

侯敏

(中国铁建股份有限公司,北京 100855)

1 工程概况

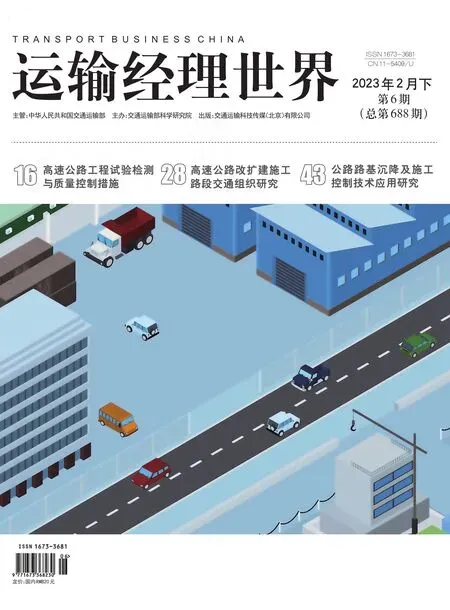

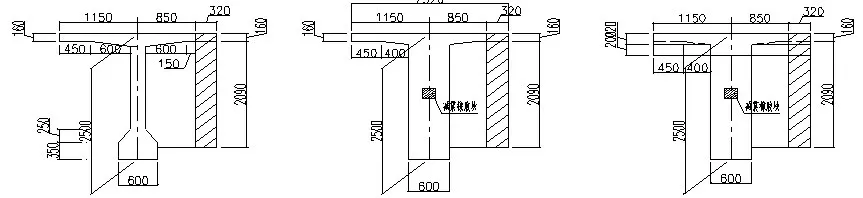

某4×40m 简支变连续梁桥,共14 联,平面处于一条直线上,双向六车道,设计时速120km,公路-Ⅰ级荷载。上部采用先简支后连续预应力混凝土T 梁,C50混凝土,部分预应力A 类构件。横断面如图1 所示。

图1 T 梁横断面图(单位:mm)

图2 竖向位移观测点位排布

2 T 梁破坏试验

2.1 试验目的和主要内容

2.1.1 主要目的

(1)通过静载试验,观察、测试T 梁的工作状态并记录试验数据,分析该梁体工作状况是否符合设计有关要求;

(2)实测T 梁的消压以及开裂弯矩,并与理论值进行比较;

(3)在试验荷载作用下,对梁体裂缝产生及发展情况进行观测,分析裂缝性质及发展规律;

(4)借助试验结果,对试验对象承载力及工作状态进行综合性评价。

2.1.2 主要内容

(1)资料收集、试验分析

收集相关设计施工资料,对试验梁进行理论计算和分析。包括:梁片的应力计算、加载重量等级的确定、测试数据处理和分析。

(2)现场测试和数据分析处理

步骤一:采用千斤顶反力梁装置,在现场逐级加载,并及时记录每级荷载应变数据,当跨中底部出现竖向裂缝时即停加载,记录此时荷载值,并计算对应开裂弯矩;然后缓慢卸载,当裂缝消失时再次记录试验数据,计算跨中消压弯矩。

步骤二:卸载后,重复步骤一两遍。

步骤三:当卸载完成,继续逐级加载,直至跨中底部出现10mm 宽裂缝时停止加载,记录荷载数据,之后完成卸载。

通过上述方法,观测试验梁选定截面(见图3)在各级荷载作用下的应力、变形及裂缝发展状况,主要包括:

图3 b-b、c-c、d-d 截面应变测点布置(单位:mm)

图4 应变测点布置图(a-a 断面、e-e 断面有横隔板侧)(单位:mm)

图5 有横隔板侧应变测点及编号示意

①aa、ee 截面:最大剪应力、支座沉降;

②bb、cc、dd 截面:顶板、底板、腹板的混凝土应变及挠度变化;

③裂缝观察测量:是否存在既有裂缝以及新裂缝发展情况。

2.2 采用方法

2.2.1 测点布置

参照桥梁试验相关规范,通过对设计文件和相关资料的分析,选取5 个试验截面,并确定测点位置,测点布设如图2~图6 所示。

图6 无横隔板侧应变测点及编号示意(单位:mm)

2.2.2 加载原则

(1)试验加载按逐级加载方式进行,并准确测出开裂弯矩以及消压弯矩,得出截面应力应变、挠度随试验荷载的变化关系。

(2)试验应该选择在温度变化较小的时段进行,旨在消除温差对试验结果的影响。

2.2.3 试验荷载的确定

计算试验梁的理论消压和开裂弯矩,并根据理论结果选取逐级加载重量。

(1)加载位置如图7 所示。

图7 加载位置图

加载重量按公式(1)计算:

式(1)中:M 为理论弯矩;L 为计算跨径;a 为两个加载点之间的距离。

(2)理论计算

(a)考虑荷载横向分布进行计算:

一是由专业软件计算出边梁荷载横向分布系数m=0.58。

二是根据《公路桥涵设计通用规范》(JTG D60—2015),取l=38.65m,E=34.5×109Pa,Ic=0.87m4,A=1.16m2(梁跨中截面断面积),mc=1.16×1×2.6×103=3.02×103kg/m,则:

由于1.5Hz ≤f1≤14Hz,可得冲击系数μ=0.1767lnf1-0.0157=0.2。

三是取多车道折减系数ζ 为0.78,则传递到边梁的均布荷载:

传递到边梁的集中荷载:

以上集中荷载和均布荷载共同作用下跨中最大弯矩值:

外荷载作用下等效理论加载重量:

(b)根据截面计算

一是梁跨中截面底部应力为零时理论加载重量计算:

消压弯矩计算:

通过力的平衡,可算出σmax=12.623MPa,M消压=15479.3kN·m;

自重作用下产生的弯矩计算:

由自重产生的跨中弯矩为M自重=29×38.652/8=5415.1kN·m;

外力产生的弯矩 M外=M消压-M自重=10064.2kN·m;

则理论加载重量P=785.7kN。

二是梁跨中截面底端开裂时理论加载重量计算:

抗裂弯矩Mcr'=γftkW0,

γ 为截面抵抗矩塑形影响系数,γ=(0.7+120/1600)×1.5=1.16,

ftk取2.64MPa,W0=0.607596m3,

则抗裂弯矩为Mcr'=1864.7kN·m,对应的试验加载重量为145.4kN,

故梁下缘开裂时总试验加载重量P=785.7+145.4=931.1kN。

(c)有限元软件建模计算

试验梁采用Midas 软件建模,模型分52 个单元,53 个节点,如图8 所示。

图8 Midas 模型

在试验梁建模过程中,通过计算对比发现,普通钢筋对梁消压和开裂弯矩影响可忽略,基于此可得:

跨中截面底端压应力为零时,对应消压弯矩为9450kN·m,支座截面产生的剪力为700kN。

跨中截面底端出现裂缝时,对应开裂弯矩为12825kN·m,支座截面产生的剪力为950kN。

(3)选取逐级加载重量

据以上计算,消压弯矩加载重量为700kN,开裂弯矩加载重量为950kN,试验过程共分7 个等级逐级加载,1~7 级加载重量P 分别为188kN、344kN、450kN、650kN、850kN、1050kN、1200kN。

2.3 试验数据

2.3.1 应力测试

按前述试验步骤进行荷载试验,并对试验数据进行统计处理,如表1、表2 和图9、图10 所示。

表2 1/4 截面应力实测数据

图9 跨中截面应力实测数据折线

图10 1/4 截面应力实测数据折线

根据试验数据,绘制T 梁在各级加载重量下,主要控制截面的应力分布情况图,得出结论:一是梁体在开裂之前,其主要控制截面上的应力分布基本随截面高度呈线性变化,符合平截面假定;二是在最大加载重量下,T 梁截面承受的拉、压应力最大,跨中截面产生的最大压应力为-9.3MPa、最大拉应力为16.5MPa,1/4 截面产生的最大压应力为-8.19MPa、最大拉应力为21.73MPa。

2.3.2 挠度测试

逐级缓慢加载,根据仪表测得梁底挠度,绘制该梁跨中截面在荷载不同等级作用下的荷载—挠度曲线图,如表3、图11 所示。

表3 跨中荷载挠度值

图11 跨中荷载—挠度曲线

通过以上试验,分析得出:一是在梁体开裂前,随着各级荷载增加,跨中截面挠度随荷载弯矩基本呈线性变化,与结构计算理论相符,说明该梁体在弹性范围工作;二是当试验弯矩达到4644kN·m(大于设计荷载弯矩3810kN·m)时,跨中最大挠度实测8.15mm,对应挠跨比1/4900,满足相关规范对刚度1/600 的限值要求。

2.3.3 裂缝观测

经观测:在试验荷载P 加载到约110t 时,梁体跨中附近底部开始产生竖向裂缝,且随着试验荷载的逐渐增加,既有裂缝不断向上发展,同时从跨中附近向支座方向对称出现新竖向裂缝;当P 达到120t 时,裂缝已经从梁体底部发展到腹板;第一次加载完毕后,在逐渐卸载过程中,当P=70t 时,裂缝闭合;第二次加载到P=70t 时,梁体跨中附近截面底端即出现裂缝。

3 结论

第一,试验梁的消压弯矩为9450kN·m,此时试验荷载P=700kN;

第二,试验梁的开裂弯矩为14850kN·m,此时试验荷载P=1100kN;

第三,在设计荷载下跨中挠度小于8.15mm,对应挠跨比小于1/4900,满足设计指标要求(1/600);

第四,实测的消压弯矩与理论值吻合度高见表4,该值相比设计承载力,有较大的安全储备,说明梁具有足够的安全性;

表4 理论计算和实测对比数据

第五,裂缝发生及开展的均匀性说明梁的普通钢筋配置较合理。