盾构隧道施工对在建明挖公路隧道变形的影响

马登肃

(甘肃公航旅通定高速公路管理有限公司,甘肃兰州 730050)

0 引言

在山岭重丘区高速公路隧道工程建设中,会存在明挖公路隧道临近盾构隧道同时施工的现象。盾构隧道施工是在地层中掘进隧道的一种施工方法,具有技术成熟、设备先进、施工方便等特点,但在临近明挖公路隧道工程实施盾构隧道施工时,由于开挖面积大、扰动因素多且对周围环境影响严重,使明挖公路隧道出现不同程度的变形情况,严重危害工程施工质量及安全性[1]。为此,积极探索盾构隧道施工对在建明挖公路隧道变形的影响,并提出科学防范措施,具有非常鲜明的现实意义[2]。以某山岭重丘区在建高速公路隧道工程建设为背景,应用有限差分数值模拟方法,研究了盾构隧道不同位置施工对在建明挖公路隧道围护结构及周边土体变形影响,揭示了盾构隧道施工引起的在建明挖公路隧道变形的规律,为同类型工程项目设计及施工,提供了有益参考与指导。

1 工程概况

某山岭重丘区2 条在建高速公路隧道设计采用盾构施工法和明挖施工法同时进行。明挖公路隧道断面宽28.5m,高10.1m,主体结构顶板厚1280mm,底板厚1280mm,侧墙厚1200mm。盾构隧道外径6.7m,管片厚360mm。结合工程断面土层性质分析来看,该区域所处土层主要以含砂粉质黏土、粉质黏土、砂质黏土、风化混合花岗岩为主,增加了盾构隧道施工难度及断面变形风险。

2 数值模拟方案

2.1 模型建立及参数选取

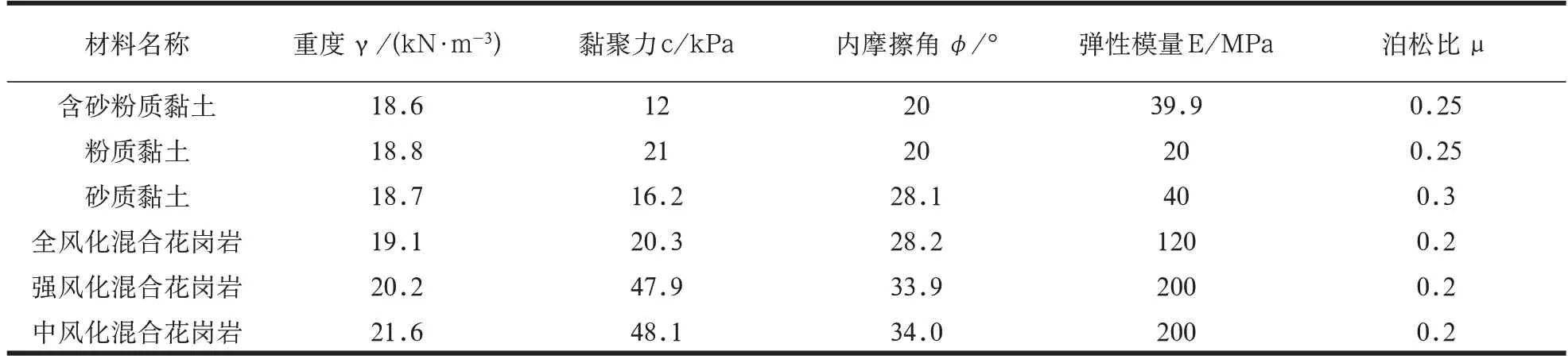

为准确评估盾构隧道不同位置施工对明挖公路隧道变形影响的情况,选取明挖公路隧道施作底板后,盾构隧道从右方邻侧施工进行数值分析。并采用FLAC3D 型有限差分软件,进行明挖公路隧道与盾构隧道施工过程模拟计算。为最大限度地消除模型边界对模拟结果的影响,土体模型竖向尺寸设定为80m,横向取206.7m,建立数值模型。土层分布简化情况及土体物理力学参数见表1。在数值模型中,盾构隧道管片、地连墙、明挖隧道主体结构均采用弹性混凝土进行模拟,弹性模量选取33GPa,泊松比取0.2。

表1 土体物理学指标

2.2 计算方案设计

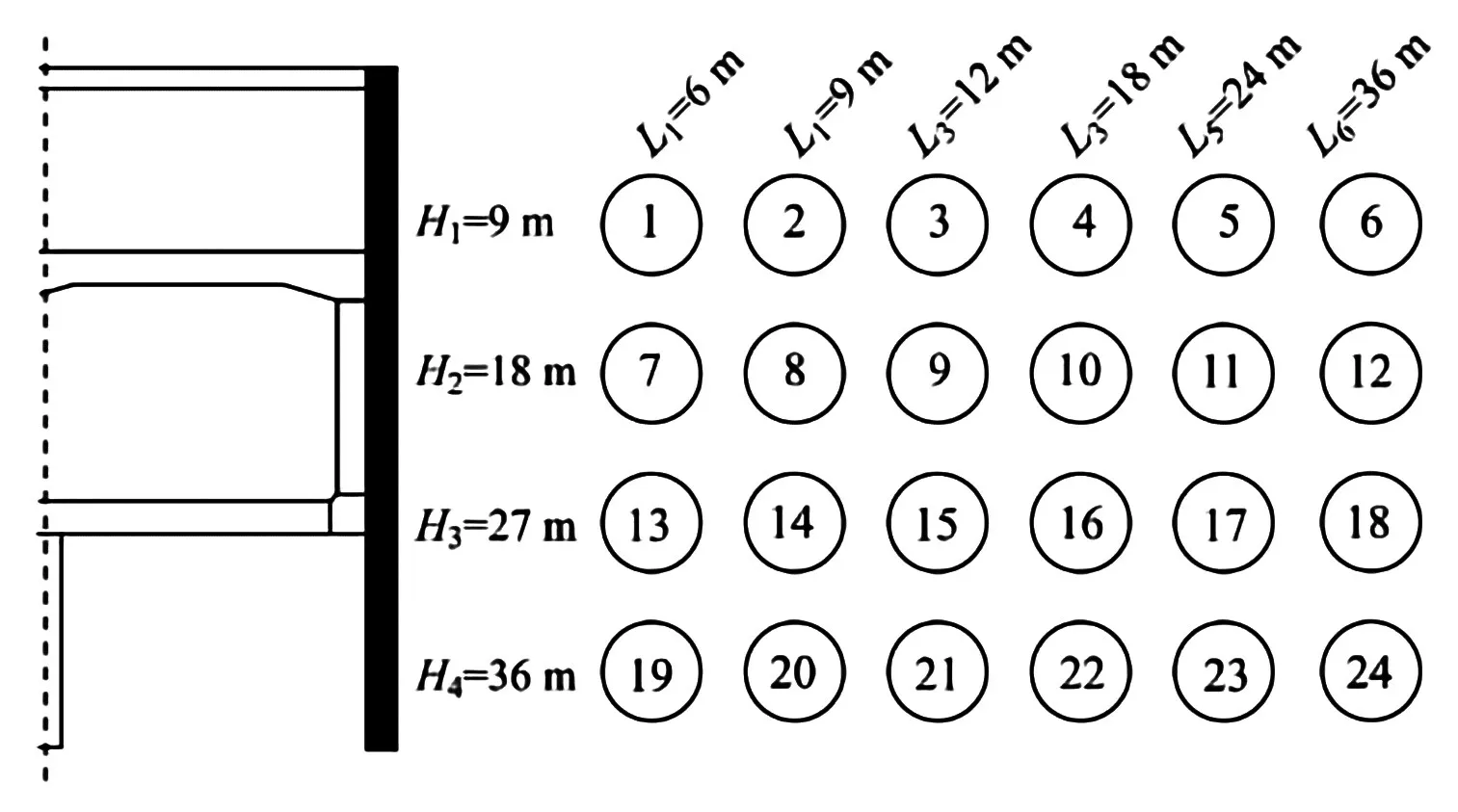

综合分析明挖公路隧道埋深、周边环境变化等可能引起工程变形的因素,评估所选断面风险等级为一级。为有效保证明挖公路隧道及临近盾构隧道施工的安全性,通过对二者不同平面位置关系控制,共设计了24 组工况。H 代表选取断面明挖公路隧道的开挖深度,取18m。数值模拟工况如图1 所示。模型计算时,重点考虑明挖公路隧道实际施工工序,分8 个计算步骤,进行盾构隧道邻侧施工对在建明挖公路隧道的负性影响探究,当明挖公路隧道施工至底板浇筑完成后,模拟盾构隧道在其同断面右侧通过。

图1 数值模拟工况示意图

3 数值模拟结果分析

3.1 围护结构侧向位移对比分析

结果表明,1—7 段围护结构水平位移变化趋势基本一致,盾构隧道在下穿通过明挖公路隧道右侧断面时,围护墙向外的水平向最大侧向位移约为1.18mm,向内的最大侧向位移约为0.23mm。在盾构隧道施工过程中,在建明挖公路隧道将受到影响。进一步研究发现,二者距离越近,对在建明挖公路隧道变形影响越大。

3.2 土体附加应力值对比

通过对比发现,盾构隧道施工过程中产生的附加应力主要由三部分组成:盾构开挖形成的扰动应力;土体压缩变形引起的附加应力;围护结构产生的侧向位移引起的附加应力。其中,地表沉降变形会引起围护结构侧向位移和围护墙侧向位移,地表变形可分为水平和竖直两个方向,竖向变形由侧围压力导致。在水平方向受施工扰动时,土体发生了三向压缩,其中围护结构侧向变形受开挖面侧围压力影响。因此,隧道开挖造成的地表沉降在隧道开挖前就已发生但难以预测,这是在盾构隧道施工过程中存在一个较大扰动造成的。而地面沉降主要由地下水引起,与隧道开挖深度、距离土层深浅有关。因此,盾构隧道施工后的地面沉降变化将会影响临近明挖公路隧道工程。

3.3 围护墙沉降预测

隧道施工引起围护墙沉降,将导致周边土体变形,而周边土体变形又影响隧道安全运营。因此,有必要对围护墙进行预测,并合理地控制和预测其变形。根据上述模拟算法,可以得到围护墙稳定状态下,各时刻围护墙顶部与底部位移值与相应时间呈正相关关系,且变化趋势基本一致。因此,在隧道施工过程中,应该随时监测围护墙的沉降情况。若发现围护墙顶部发生沉降或其他异常情况,需及时采取相应措施进行处理。

3.4 地表沉降分析

根据基坑周边地表沉降监测结果分析可知,基坑施工过程中周围地表沉降量较小且在施工过程中一直保持稳定状态。在隧道开挖初期,因盾构机向前推进时,对周边地表产生不均匀沉降较小。随着掘进速度加快,围护墙侧向位移不断增大,并最终导致围护墙发生变形。开挖结束后,地表沉降量均有所减小,并最终趋于稳定状态。随着施工时间的延长及盾构机推进速度的加快,地表沉降量均呈缓慢增长趋势。随着管棚施工期和开挖后持续稳定期,地面沉降逐渐趋于平缓并最终趋于稳定状态[3]。由上述分析可知:

其一,由于管棚埋设段和管棚施工期对周边地面沉降影响较小并且其影响范围均位于基坑开挖范围内,故该工程中的基坑开挖对周围地层变形影响甚微。其二,随着开挖的持续进行及掘进速度加快,围护墙侧向位移逐渐增大并最终导致其发生变形。

3.5 地层沉降变形分析

考虑到盾构隧道施工引起的地表沉降变形主要集中在围护结构区域内,故将其整体作为一个区域进行分析。隧道周边的地表沉降由施工前的12.38mm逐渐增大至开挖结束后的4.47mm,其主要原因是该区间盾构隧道施工过程中将基坑开挖区域土体向隧道方向挤压,导致了基坑外侧土体挤密程度的增加。在盾构掘进后期,随着管棚埋设段围护墙侧向位移逐渐增大,土体发生液化使得土层受到挤密,进一步加大了地表沉降速率[4]。在明挖段,由于土层挤密导致隧道变形受到一定限制,且管棚支护结构和盾构施工引起的地层沉降量在整个施工期间变化趋势一致,其最大沉降值分别为4.45mm 和4.47mm。随着地层沉降速率不断减小,地面沉降也不断减小,其中管棚埋设段的地表沉降量最大(1.44mm),管棚支护结构施工期及盾构施工后地面沉降量最小(分别为0.28mm、0.02mm),而当管棚支护出现严重损伤时,地表沉降量将会明显增大。

4 临近明挖公路隧道盾构隧道施工变形控制措施

为控制隧道施工中地面沉降问题,首先做好盾构机选型工作,确保其运行参数、盾构姿态等都具备较高的合理性;其次,对地面沉降及盾构通过后的沉降问题进行控制,确保明挖公路隧道施工不受其影响。

4.1 盾构机选型

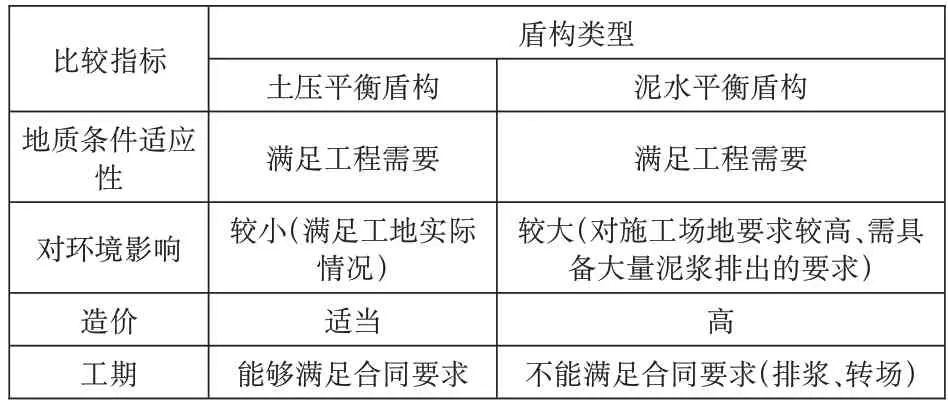

结合项目现场地质情况、土层分析、已有成果(见表2),发现可适用于该隧道施工的盾构机只有两种,即土压平衡盾构和泥水平衡盾构。单从地质状况角度而言,在处理有害气体、承压水层及砂性土层施工方面,泥水平衡盾构优于土压平衡盾构。综合考虑项目工况条件、周边环境等方面,该项目应优先考虑土压平衡盾构。

表2 土压盾构与泥水盾构综合比较

4.2 地面初期沉降控制

在开展盾构隧道施工初期,沉降现象不太明显。大量隧道工程盾构经验数据表明,开挖面前10m 处,土层存在附加应力,随着盾构隧道施工的推进,在开挖面前方5m 处,应力值仅为0.02MPa。为有效控制此时期地面沉降问题,选择调整盾构隧道施工状态,确保盾构隧道施工的连续性与均衡性,尽量缩短中途停机时间。

4.3 开挖面沉降控制

为达到开挖面沉降控制目的,需对土仓压力进行动态化调整。设定值应经准确计算,确保其满足土仓平衡土压力控制标准,并动态调整螺旋机的出土量、推力、贯入量等,以达到实现土仓压力稳定效果[5]。

4.3.1 土仓压力的计算方法

土仓压力的计算应以现场地质条件和埋深情况为基础,将全覆土重理念引入理论土压力计算。如遇黏性地层,计算时采取土体湿容重水土合算静止土压力的方式,兼顾地面附加应力值。计算公式如下:

式(1)中:P为理论土压力(kPa);K为静止侧压力系数;y为湿容重(kg/m3);h为隧道埋深(m)。

4.3.2 土压动态化控制

在盾构掘进阶段,严格控制螺旋输送机工作状态,确保其均匀出土,降低土压波动范围。在拼装阶段,应以施工进度为准,在每次停止掘进前,都创建相对较高的土压值。如果因长时间停机造成土压下降,可采取间歇推进憋土稳压方式,经加压维持土压的稳定性。

4.3.3 盾构姿态控制

(1)滚动纠偏。为达到滚动纠偏目的,可使盾构刀盘反转。盾构刀盘理论允许滚动偏差≤1.5°,当>1.5°时,盾构机会发出警报,并通过切换刀盘滚动方向实现纠偏。

(2)竖向纠偏。竖向纠偏主要通过控制盾构机方向实现,施工人员结合自身工作经验,应用千斤顶施加单侧推力,使盾构机方向得到合理控制。当盾构机出现下俯现象时,应加大千斤顶的顶推力;当盾构机上仰时,应加大千斤顶的下推力,实现纠偏。

(3)水平纠偏。同竖向纠偏原理一致,当盾构机偏向左侧时,用千斤顶施加向右推力,反之,则施加向左推力实现纠偏。

4.4 盾构通过后的沉降控制

在盾构通过后,地面沉降控制是全流程中最为重要的工作。因为在此阶段,地面沉降发生概率最高,沉降量达到全过程总沉降的40%~45%。盾构通过后的沉降控制方式一般选择同步注浆法,可有效降低盾尾空隙区域的地层变形概率,进而提升隧道的抗渗能力,确保其保持相对稳定状态。

同步注浆效果与浆液性能密切相关,考虑到凝结时间,选择惰性浆液最为合适,该浆液可享受到更加充足的同步注浆压力。在单位时间内,实现后续多环传压和补压,提升注浆效果,进一步降低隧道土体所产生的时效沉降量。结合施工需求,惰性浆液配比应照粉煤灰∶膨润土∶消石灰∶砂∶水=15∶4∶4∶55∶17 方式进行调配。

5 结语

受设计方案及工期安排限制,高速公路盾构隧道、明挖公路隧道同时施工现象经常出现。虽然这一安排方式能有效节约施工时间,但同时施工会因二者彼此影响带来变形风险。为此,积极探究盾构隧道施工对在建明挖公路隧道变形影响因素及规律,并提出科学有效的整改方案,对保障工程施工质量及施工安全具有非常重要的作用。以某同期施工的盾构隧道与明挖高速公路工程为例,应用FLAC3D 数值仿真法分析了盾构隧道不同位置施工对明挖公路隧道围护结构及周边土体变形的影响机理,提出科学有效的应对措施,为相关企业提供了有益参考与指导。