高速公路桥面铺装质量控制方案分析

应高博

(中交一公局集团第三工程有限公司,北京 101100)

0 引言

高速公路属于高等级公路设施,对工程质量的要求达到了较高的水平。高速公路桥面铺装质量影响通行效率、通行安全以及道路设计使用年限,是此类项目的重点管理对象。施工单位应建立多元化的质量控制策略,为项目顺利落地提供技术保障。

1 工程概况

大别山高速鸡公山至商城段全长约43.706km,线路沿途穿过中山、低山、丘陵地带,桥隧比为41%。标段内共设计建造42 座桥梁,大桥40 座,长度为12.750km,特大桥2 座,长度为2.137km,桥梁工程共计14.887km。桥面系及附属工程施工包括桥面铺装、桥面排水、安装伸缩缝、防撞护栏及其他附属设施。桥面铺装施工采用D12 热轧带肋钢筋,网格间距为10cm×10cm,路面基层以10cm 厚的C50 防水混凝土进行浇筑,面层为10cm 厚的沥青混凝土。

2 高速公路桥面铺装质量控制方案

2.1 施工原材料质量控制措施

2.1.1 原材料验收流程

(1)现场检验

原材料进场后,由施工单位技术人员、材料员、监理工程师共同进行现场验收,对规格、型号、数量、外观、生产日期、生产许可证、产品合格证等进行检验,不合格的材料予以退场,验收结束后签字确认。

(2)入库保存

由材料员对验收合格的材料进行登记,形成台账。根据原材料的特点,采取合理的保护性措施,水泥应存储在干燥、防晒的环境下,钢筋需设置防潮、防锈措施。以钢筋为例,存放场地要求平整坚实,基层铺设碎石,两侧形成排水坡,防止产生积水。钢筋下方支垫20cm 垫木,设置钢筋标识。

2.1.2 现场见证取样检验

常规的外观检验难以保证水泥、钢筋的性能和质量。在原材料验收时,需根据批次、规格型号、生产厂家等因素进行现场取样,委托专业的第三方机构进行性能检验,并出具试验检验报告。项目中使用的热轧带肋钢筋依据《钢筋混凝土用钢》(GB/T 1499.2—2018)“第2 部分:热轧带肋钢筋”实施性能检测,具体内容包括力学性能、工程性能、重量偏差等,钢筋抗拉强度、屈服强度、断后伸长率为重点检测项目。水泥的抽样检测内容包括凝结时间、安定性、细度、胶砂流动度、胶砂强度等。相关技术规范为《水泥细度检验方法 筛析法》(GB/T 1345—2005)、《水泥胶砂强度检验方法(ISO 法)》(GB/T 17671—2021)等。

2.1.3 实施主材资格备案制

对主要施工材料的供应商实施资格备案制,由物资采购部门充分考察供应商和生产商,从源头把握施工材料的质量,未经审查的供应商及其提供的主材一律不得使用。并且在整个施工过程中,采用同一类型及规格的原材料,确保力学性能一致。

2.2 标准化施工过程质量控制措施

2.2.1 标准化施工操作要点

施工技术是保证高速公路桥面铺装质量的关键。在质量管理中,应突出技术管理,强化技术方案制定、技术交底以及过程控制。整体施工流程如下:清除桥面浮浆、凿毛—测量放样—铺设、绑扎钢筋网片—振捣梁行走轨道高程测试及轨道制作—立模—振捣梁(三辊轴摊铺机)混凝土浇筑—抹面、压光—混凝土养护—验收[1]。以下介绍路面铺装核心工序的技术要点。

(1)钢筋工程

钢筋安装的基本程序为确定起始点、结束点标高,按照标高测量结果进行挂线,再依据标高线绑扎以及焊接钢筋。在钢筋定位管理中,推荐使用护栏钢筋绑扎模架,每隔2m 间距将加密骨架片与护栏预埋钢筋焊接牢固,并做到精准定位,其余钢筋以安装完成的加密钢筋骨架片为基准进行绑扎作业。钢筋搭接长度、接头数量、根数、间距等应完全达到设计要求和技术规范[2]。焊接方法和焊接质量检测依据《钢筋焊接及验收规程》(JGJ 18—2012)。

(2)模板工程

(a)模板安装准备工作

项目采用整体式钢模进行浇筑施工,待钢筋工程验收合格后再安装模板。对模板表面进行必要的打磨处理,清除混凝土残渣,涂刷脱模剂,对相邻模板之间的平整度和错台情况进行检查。

(b)模板拼接及安装

测量模板安装的边线位置,按照先内侧后外侧的顺序进行作业。待侧模安装完成后,检测其垂直度和整体线形,调整不符合要求的部位,尤其要重视护栏模板的垂直度和顶面标高。

(c)模板密封及固定

密封模板是为防止漏浆,使用橡胶条密封模板和桥面之间的缝隙。相邻模板之间的接缝采用双面胶实现密封,在底模板下口位置涂抹堵缝砂浆,确保下口的严密性。

模板固定方法为:在内侧设置内支撑,同时在模板顶部和底部设置对拉螺杆,从PVC 管中穿过,内支撑随浇筑作业实施逐步拆除。

(3)混凝土铺装

(a)混凝土浇筑要点

混凝土采用分层斜向浇筑法,共分为三层。第一层浇筑至护栏底部斜边下角变点,第二层浇筑到斜边上角变点,第三层浇筑到顶。上下两层的浇筑时间间隔需控制在1h 之内。同时,使用50 型振捣棒,对其实施振捣密实操作,振捣间距控制在振捣半径之内。为防止上下层混凝土交界面融合不充分,振捣棒应穿过上层混凝土,并插入下层混凝土至少5cm。每个点位的振捣时间控制在11~15s,观察混凝土表面是否不再出现气泡。

(b)标高控制及收光

高速公路桥面铺装对标高具有严格的限制。接近顶部时,安排专人检测标高,通过抹平和收光,实现精确的标高控制。

(c)养护

收光结束之后,进入养护阶段。由于面层水分流失较快,容易引起干缩裂缝。应及时在上部覆盖薄膜,但不得接触面层。根据天气及混凝土表面变化,每天洒水养护。覆盖时间至少应达到7d。

(d)拆模、切缝

待混凝土硬化到一定强度后,方可拆除模板。在养护的前期阶段,应避免将任何载荷施加到混凝土面层,拆模的条件为混凝土强度不低于2.5MPa。拆模后,立即进行假缝切割作业,此时混凝土的强度较低,有利于降低操作难度,切缝深度为10mm,宽度为5mm。

(4)桥面防水层施工

(a)桥面抛丸处理

抛丸是有效的面层处理方法,其作用为清理已浇筑混凝土面层表面的附着物、杂质。该工序的作用时机为混凝土浇筑完成后,作用深度为1~2mm。丸料为金属材质,抛出速度约为70m/s。作业时的环境温度、相对湿度分别控制在5~40℃和85%以上。抛丸处理应达到100%覆盖,避免混凝土面层长时间外露。

(b)防水层施工

抛丸处理为防水层施工创造了有利的条件。防水层施工工序为:清理基层—吹风除尘—重点部位处理—设置防水层。基层清理以吹风机为主,必要时可利用高压水枪,清理已经硬化的面层。施工用防水涂料的储存运输温度以5~35℃为宜。喷涂之前,应充分搅拌,项目要求防水层抗渗压力达到0.3MPa 以上。喷涂之后,必须严格检查防水层是否存在脱离、起皮、破损,一旦发现破损,应立即进行修复。

(5)伸缩缝施工

伸缩缝用于增强公路桥的变形能力,项目施工中采用多型 伸缩缝,包括D60 型、D80 型、D120 型等,其安装方法应符合《公路桥梁伸缩装置通用技术条件》(JT/T 327—2016)。安装工艺流程为:打挖清理安装槽区—安装螺栓组托架—安装多向变位铰—安装止水结构—在预留槽内浇筑C50 钢纤维混凝土—调平安装跨缝板和固定梳形钢板—混凝土养护。

高速公路桥面铺装完成后,方可安装伸缩缝。以反开槽的方式安装,待其平面位置及标高调整到位,由中间向两端将伸缩缝的一侧与纵向预埋钢筋实施点焊定位。在焊接时,同步调整伸缩缝的位置,确保伸缩缝两边的组件与桥面保持平顺,避免扭曲,再检查其中心线和顶面标高是否满足要求[3]。

2.2.2 质量缺陷预防措施

(1)采用首件工程管理方法

应业主方的要求,项目采用首件工程管理方法。对首次施工的重要单项、分项工程,按照严格的程序,进行施工策划、修正、实施以及验证,总结具体的施工成果,待成熟后进行全面推广。对路面摊铺、防水层以及伸缩缝,均可采用这一方法进行施工管理。显然,采用该方法有助于形成统一、成熟的施工操作流程和技术标准,可有效预防施工质量通病。

(2)加强技术交底

加强技术交底是预防施工质量缺陷的重要方法。在项目管理中,采用逐级交底的管理策略,主要执行人员为技术员。对于难点问题或者影响较大的技术问题,由项目总工组织统一答复,并保留书面记录,确保所有技术要求传达至一线施工班组。

2.2.3 施工过程质量控制措施

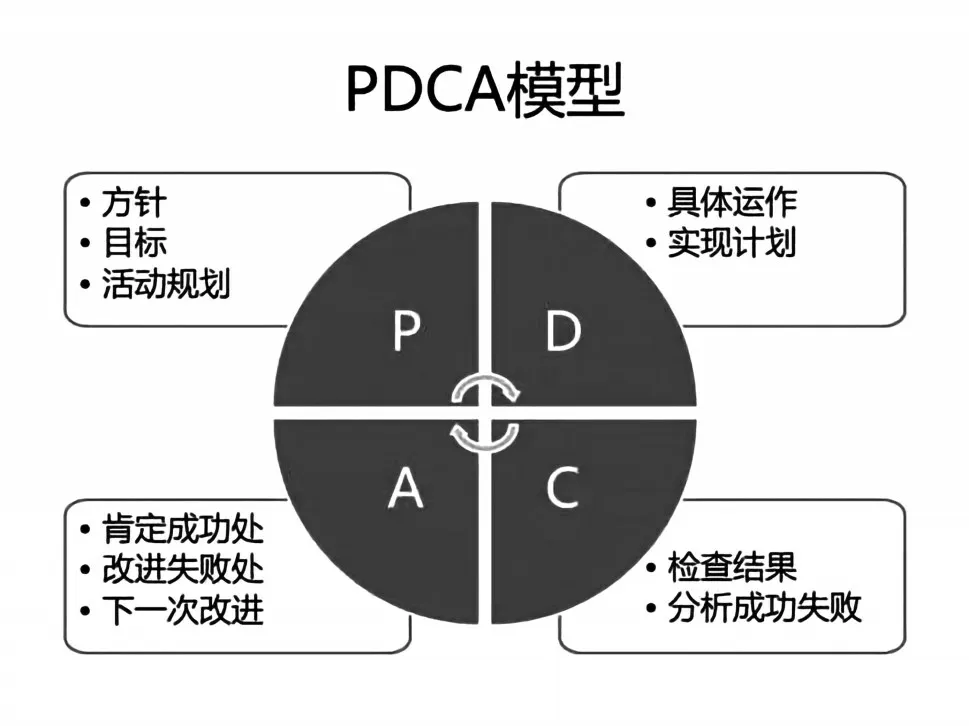

(1)采用PDCA 法循环检查施工质量

在质量管理中,将PDCA 法与QC 活动相结合:在计划(plan)阶段,先制订技术方案、施工流程以及材料使用计划,形成明确的施工目标;在执行(do)阶段,严格落实施工计划,全力保证质量目标达成[4];进入检查(check)阶段后,按照国家规范、项目要求检验施工成果,分析质量管理的效果,如果未能达到施工要求,应组织技术人员、施工人员对相关问题开展深入的分析,确定具体的失败原因;最后为质量缺陷和施工管理整改(act)阶段,针对检查阶段发现的问题,制定整改措施,在项目中推广(见图1)。

图1 PDCA 法应用模型示例

(2)重视过程质量检查

构建涵盖项目部、技术员和质量员、班组在内的三级质量检查体系:在班组内实施自检、互检以及工序交接检;技术员和质量员对项目质量进行跟踪检查;项目部定期组织现场全面检查,对检查发现的质量缺陷,下发书面整改通知单,整改结束之后由相关技术员书面回复,形成管理闭环。

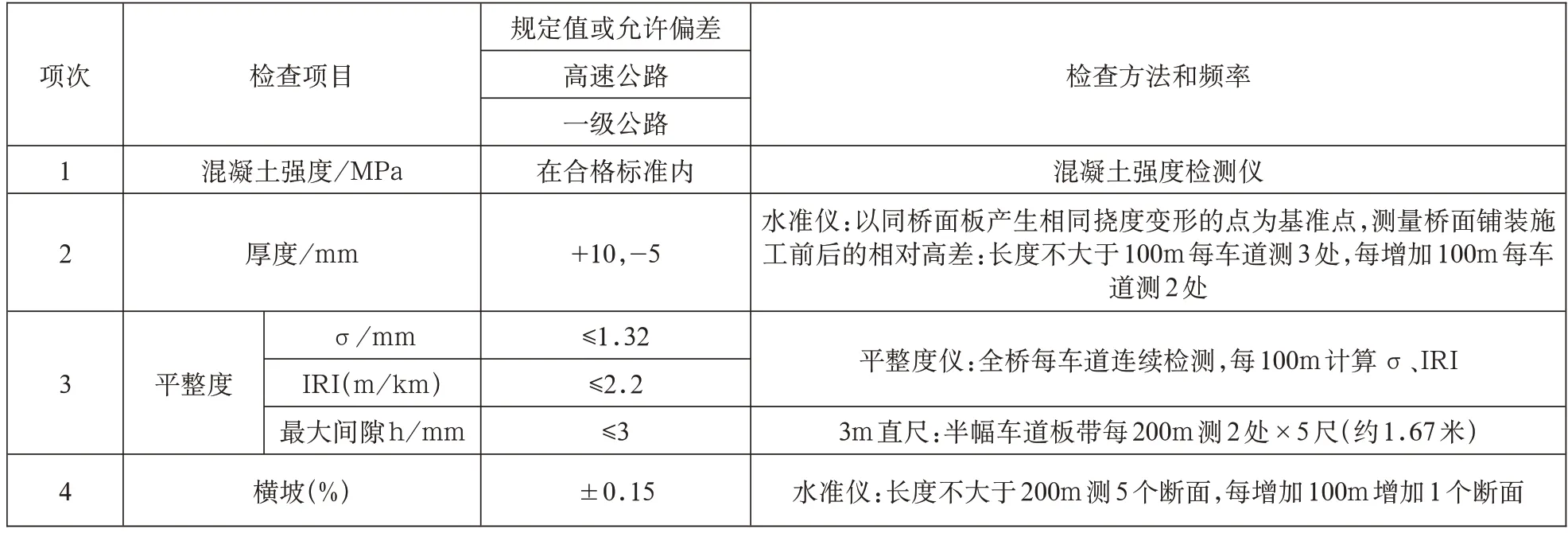

2.2.4 质量验收

在施工阶段和竣工验收阶段,需对关键工序进行质量验收,相关技术规范为《公路工程质量检验评定标准》(JTG F80/1—2017)[5]。重点检验项目包括桥头搭接、水泥混凝土桥面铺装、路面防水层、混凝土护栏等。表1 为水泥混凝土桥面铺装的实测项目及技术标准。

表1 水泥混凝土桥面铺装实测项目

3 结语

高速公路桥面铺装质量控制方案应包括材料验收、技术实施、过程管理、竣工验收等环节。材料验收的重点为规格、数量、材料外观质量,同时应开展性能试验,出具专业化的分析报告。在技术管理中,应突出钢筋、模板及混凝土浇筑施工,护栏、伸缩缝、防水层等辅助性设施也是重点控制对象。施工结束后,对桥面平整度、厚度、强度进行检验。