汽车安全带性能检测价值流分析及精益检测实施

卢文明 杨欣霖 王龙

(中国汽车技术研究中心有限公司,天津 300000)

0 引言

随着汽车技术的发展和人们生活水平的提高,人们对汽车性能提出了更高要求[1]。汽车安全带作为汽车被动安全的重要组成部分,具有简单、经济、保护性能好的特点,在汽车工业中得到了广泛应用。汽车安全带性能检测是验证其性能的关键手段,在中国、欧洲、美国、日本、韩国等国家对汽车安全带性能都有强制性检验要求[2]。

随着中国汽车制造业的飞速发展,现有的汽车安全带性能检测体系已经难以满足市场发展需求。通过国内多家大型检测机构调研发现,完善的汽车安全带管理体系还未建立,主要表现在如下5方面。

(1)在人员方面,未对人员进行系统分工及均衡化配置,缺少人员培训体系,未形成多能试验人员和标准化作业方式。

(2)在检测设备方面,现有检测设备相对陈旧、操作性能差、通用性差,难以满足低成本自动化及快速换装原则。

(3)在管理方面,检测过程采用单一人员负责、顺序检测方式的简单管理模式,没有形成系统的管理体系,难以实现均衡化检测。

(4)在标准作业方面,现行试验室无标准周期时间、标准作业顺序、标准在制品数量,导致试验周期节点难以控制。

(5)在质量监控方面,现行试验室还未形成全面质量管理体系,使得试验检测质量不能得到有效控制。

综上,现行国内汽车安全带检验试验室无论是在设备先进性还是在管理先进性方面都与市场要求存在着较大差距,需要一个合适的、成熟的管理方法对汽车安全带性能检测全流程进行先进性管理。

本文依据价值流分析过程,绘制了汽车安全带性能检测价值流现状图,发现了其中存在的浪费,并依据精益生产思维和消除各种浪费原则,提出了相应的改进方向及改进目标。同时对汽车安全带性能检测流程进行了均衡化配置,包含创建连续流检测单元,建立待检样品“超市”,采用看板管理实施拉动式检测方式以及人员均衡化配置,最终形成了价值流未来图。建立了汽车安全带性能检测价值增值体系,依据增值体系指导,结合价值流未来图拉动式检测模式,最终实现了汽车安全带性能均衡化检测,减少了待检测样品数量,提高了汽车安全带性能检验的准确性、一致性及高效性,检测质量得到了有效保障。

1 价值流分析

1.1 价值流现状图绘制

1.1.1 汽车安全带性能检测

在现阶段汽车安全带性能测试主要分为静态性能测试和动态性能测试。

汽车安全带静态性能测试主要包含一般检查、卷收力测试、倾斜锁止测试、紧急锁止测试、耐久性能测试、耐腐蚀测试、粉尘测试、耐久后回卷力测试、耐久后倾斜锁止测试和耐久后紧急锁止测试。

汽车安全带性能检测工序如图1所示[3]。

图1 汽车安全带性能检测工序[3]

1.1.2 确定绘制价值流图产品对象

汽车安全带性能检测一段时间内无法确定测试批次数量,同时客户不仅关注每日能够提供多少测试结果,还关注在一段时间内能否完成测试并提供测试报告。

在检测生产过程中,每批次送样产品数量为10种型号、20 件样品,同时要求每批次完成测试并提供报告时间为30 个工作日以内。因此选取每一批次产品即10 种型号、20 件样品作为汽车安全带性能检测价值流分析产品对象。

1.1.3 确定汽车安全带性能检测工序信息

检测工序信息包含设备信息、人员信息、各工序工作时间、工序操作周期时间(C/T)、换型时间(C/O)和工序设备综合效率(Overall Equipment Effectiveness,OEE)[4]。

现阶段试验室主要检测模式为:根据样品批次安排同一个试验员进行所有检测工序测试,测试班次为1 班,工作时间为8 h。工位操作周期时间(C/T时间)、换型时间(C/O时间)和工序设备综合效率如表1所示。

表1 汽车安全带性能检测工序C/T、C/O和OEE统计

1.1.4 绘制汽车安全带性能检测价值流现状图

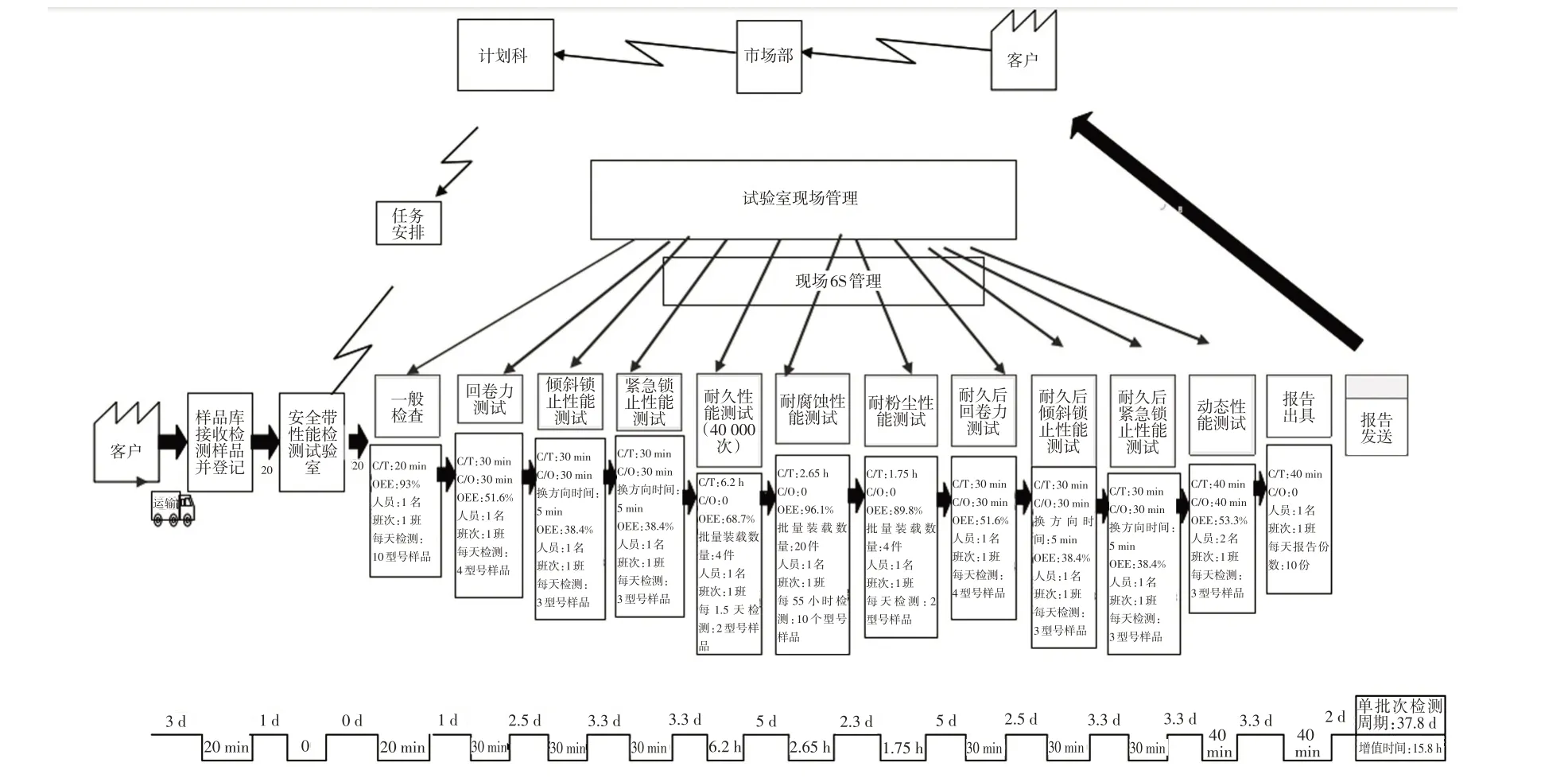

根据以上收集汇总汽车安全带性能检测各工序信息,以及各工序间相关流动特性,绘制汽车安全带性能检测价值流现状图,如图2所示。

图2 汽车安全带性能检测价值流现状

1.2 价值流未来图绘制

1.2.1 检测工序未来改进目标

对检测工序进行操作分析和动作分析,提出改进方向及改进目标。检测工序的目标周期(C/T)时间及换型(C/O)时间如表2所示。

表2 检测工序的目标周期(C/T)和换型(C/O)时间

1.2.2 实施均衡化检测

(1)重新规划检测工序单元创建连续流

根据表2 统计其中耐久性能测试、耐腐蚀性能测试、耐粉尘性能测试与其它检测工序的C/T 时间和C/O时间相差较大,不适合建立生产单元连续流。其中回卷力测试、倾斜锁止性能测试、紧急锁止性能测试工序的C/T 时间和C/O 时间相同,适合建立检测单元连续流。耐久后的回卷力测试、倾斜锁止性能测试、紧急锁止性能测试工序的C/T 时间和C/O 时间相同,同样能够建立生产单元连续流。

(2)建立待检样品“超市”

每个相邻检测单元的检测能力不同,检测一批次样品的时间不相同,无法形成连续流。为实现均衡化检测,在无法实现连续流工序之间建立待检样品存储区。利用看板管理由下游工序拉动上游工序检测。

(3)确定定拍工序

由表2 统计检测单元检测能力可知,耐粉尘性能测试和动态性能测试是瓶颈工序。汽车安全带性能检测客户要求是每批次产品在确定时间内完成所有检测并出具报告,客户所关心的是每批次产品的检测周期,瓶颈检测工序是影响整个检测周期的关键,因此将瓶颈检测工序定为定拍检测工序,即将汽车安全带耐粉尘性能测试定为定拍检测工序,任务安排节拍时间为2.5 d。

(4)人员均衡化设置

检测工序生产能力存在差异,同时汽车安全带耐久性能、耐腐蚀性能测试和耐粉尘测试不需要试验人员全程进行测试跟踪,存在人员浪费。为避免浪费人员进行均衡化配置,配置方案如表3所示。

表3 测试人员均衡化配置

根据表3 所示测试人员C 相对测试工时较少,因此在测试过程中对测试人员C 进行其它类型工作安排,包含现场5S整理、测试后样品处理、测试前样品接收和突发情况紧急应援。

1.2.3 绘制价值流未来图

汽车安全带性能检测价值流未来图如图3所示。

图3 汽车安全带性能检测价值流未来图

价值流未来图实施方案:客户与计划科沟通确定测试批次。计划科制定测试计划并发出样品配送清单及试验任务清单(由于整个检测流成过程中是4批次样品同时流转,因此样品配送清单配送批次要比任务清单试验批次靠后4 批次,即配送清单为第N+5 批次,任务清单为第N 批次样品)。汽车安全带耐粉尘试验工序接收试验任务,在前方“超市”内取出待检样品,同时给汽车安全带耐腐蚀检测工序和汽车安全带一般性能检测工序发送生产看板。汽车安全带一般检查工序接收生产看板进行试验,试验完成以单件流并采用先进先出原则将样品转送给耐久前回卷力、倾斜锁止性能、紧急锁止性能检测。汽车安全带耐腐蚀检测工序接收生产看板在前超市取出待检样品进行检测,同时对汽车安全带耐久性能检测工序发送生产看板。汽车安全带耐久性能检测工序接收生产看板任务在前超市取出待检样品进行检测。

汽车安全带耐粉尘试验后按照一批次样品完成试验后流转给耐久后回卷力、倾斜锁止性能、紧急锁止性能检测。耐久后回卷力、倾斜锁止性能、紧急锁止性能检测以单件流并采用先进先出原则转给汽车安全带动态试验工序。动态完成将试验数据流转给报告出具工序进行报告出具并邮寄报告给客户。

如上拉动式检测工作流程针对多批次样品,在试验室同时检测或者相邻批次检测样品委托检验时间≤2.5 d。若试验室在单批次样品检测周期内只有一批次样品或者相邻2 批次样品委托时间>2.5 d,由于样品检测间隔周期长,检测过程中不会带来检测样品积压,因此无需进行拉动式检测,各检测工序按照标准化作业方式顺序检测即可。

看板设置如图4所示。

图4 看板设置

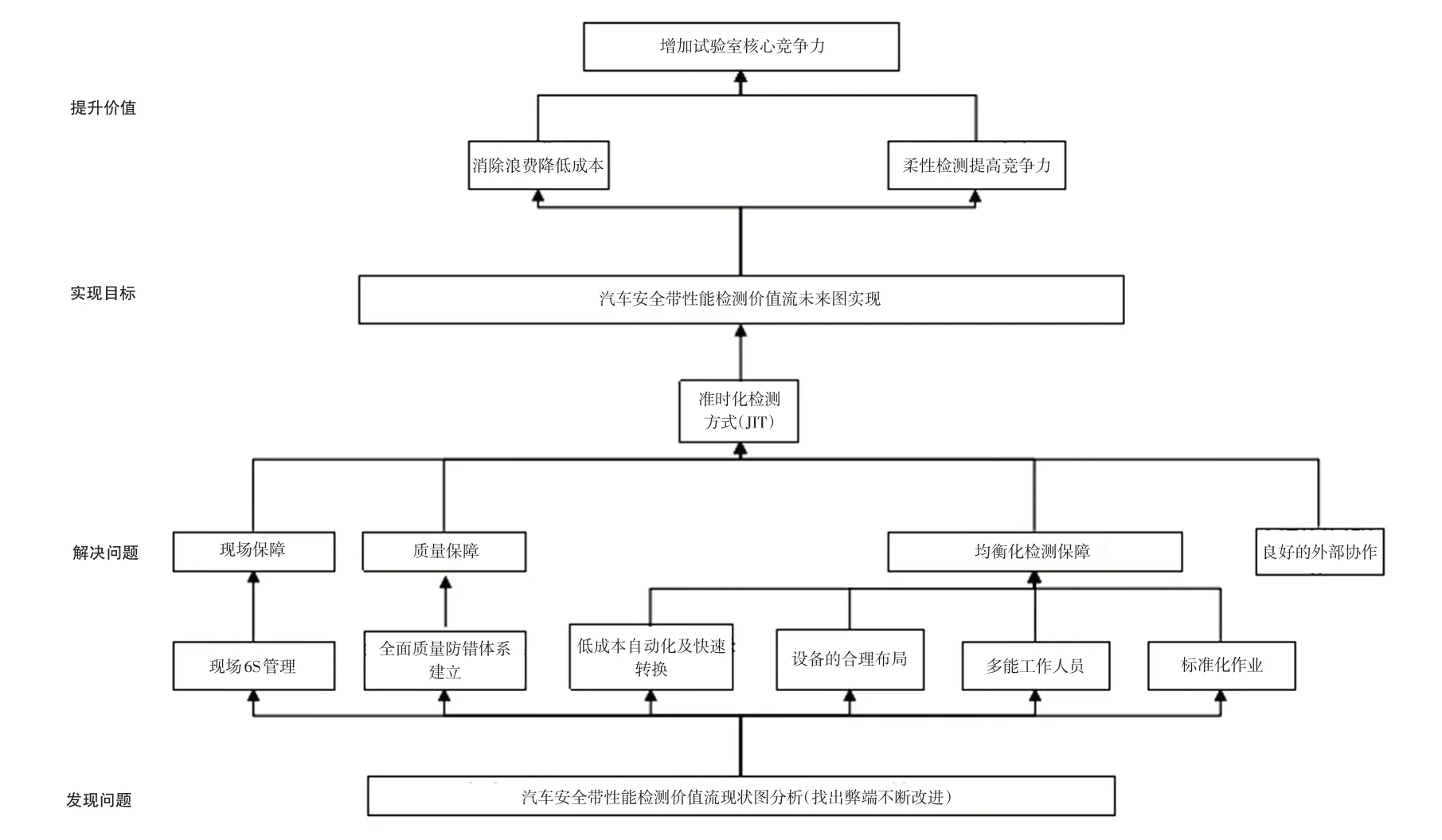

2 价值增值体系建立

为保障汽车安全带性能检测流程一直处于持续改进状态,依据精益生产技术体系建立汽车安全带性能检测价值增值体系。汽车安全带性能检测价值增值体系如图5所示。

图5 汽车安全带性能检测价值增值体系

汽车安全带性能检测价值增值体系整体实施步骤为,通过汽车安全带性能检测价值流现状图的分析发现问题。通过精益生产技术手段解决问题,实现价值流未来图目标,最终达到消除浪费、降低成本、柔性生产和实现价值增值效果,提升试验室核心竞争力。

3 汽车安全带精益检测实施

3.1 全面质量防错体系建立

全面质量防错体系的建立是测试数据准确性的基石。目前,试验室按照ISO/IEC17025 试验室质量管理体系要求建立质量管理体系,是国内外检测和校准试验室的基本准则[5]。汽车安全带性能检测试验室质量管理体系包含4方面内容:质量手册、程序文件、操作指导书和记录。质量手册,涵盖了所有的试验质量控制要求。程序文件涵盖所有质量手册要求的实施程序。根据程序文件制定操作指导书,规定了质量活动操作指南。记录对有所涉及的质量文件及参数进行存档。建立的全面质量防错体系对试验室人、机、料、法、环影响因素加以控制,使得在检测环节得到了质量约束,为检测结果的准确性提供有效保障。

3.2 全面推行6S管理

6S 管理是试验室实施精益化检测的基础,能够帮助试验室创建一个安全有序的工作环境,提升试验室形象的同时提升工作效率[6]。6S推行步骤如图6所示。

图6 6S推行步骤

3.3 均衡化检测方式建立

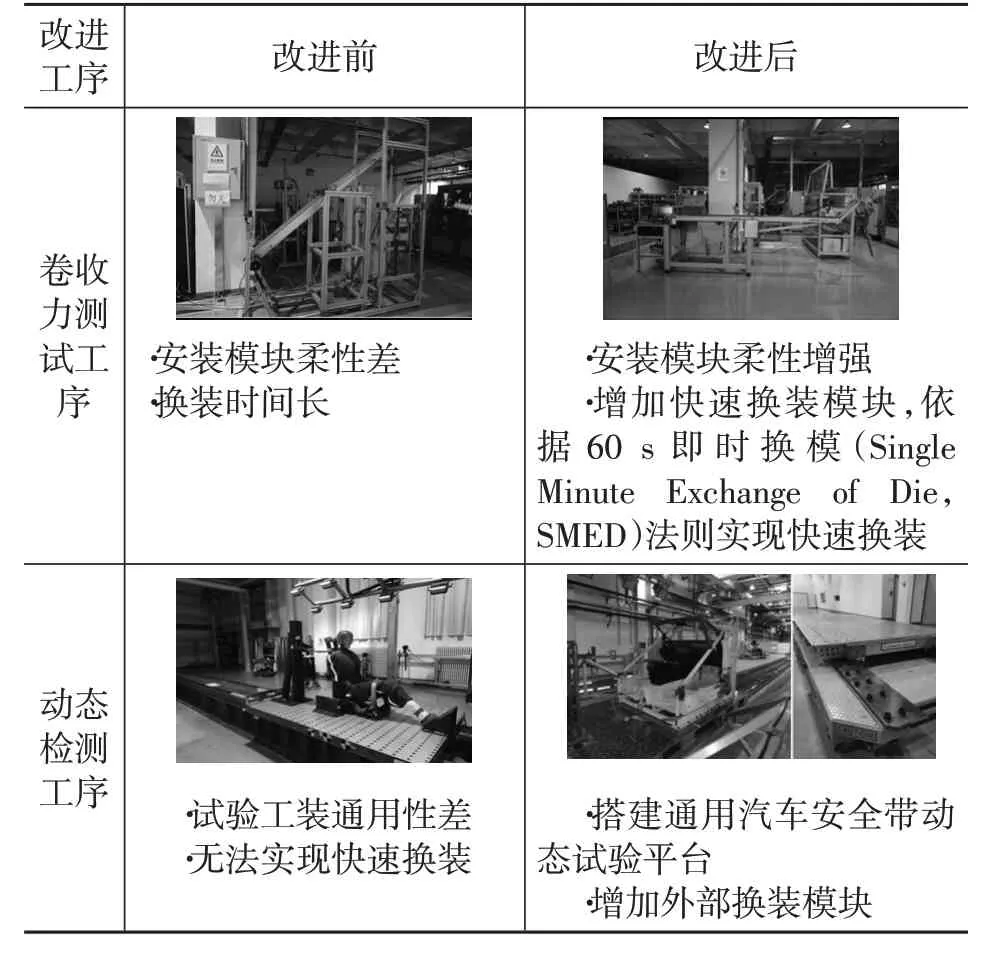

3.3.1 低成本自动化及快速换装

为实现均衡化检测,提高检测效率,对检测工序进行低成本自动化及快速换装改进,改进结果如表4所示,由于篇幅原因只给出卷收力测试工序及动态测试工序改进结果。

表4 低成本自动化加快速换装改进

3.3.2 设备合理布局

依据价值流未来图拉动式检测模式,对设备进行合理布局。连续流检测单元采用丰田公司提出的典型的U形布置方式[7],布置方案如图7所示。

图7 汽车安全带性能检测实验室设备布局

3.3.3 多能试验人员

多能测试人员是指能够完成多种测试操作的人员[8]。为实现多能测试,对测试人员进行操作能力培训、测试标准学习培训以及测试能力考核。同时各检测工序间实行人员轮岗制,轮岗周期为10 批次样品检测完成进行一次轮岗,轮岗顺序按照测试工序循环轮换。

汽车安全带性能测试能力考核分为:现场操作考核和试卷考核。汽车安全带性能测试组建测试人员能力考核小组,小组成员包括:测试组长、汽车安全带测试专家、科室领导组成。

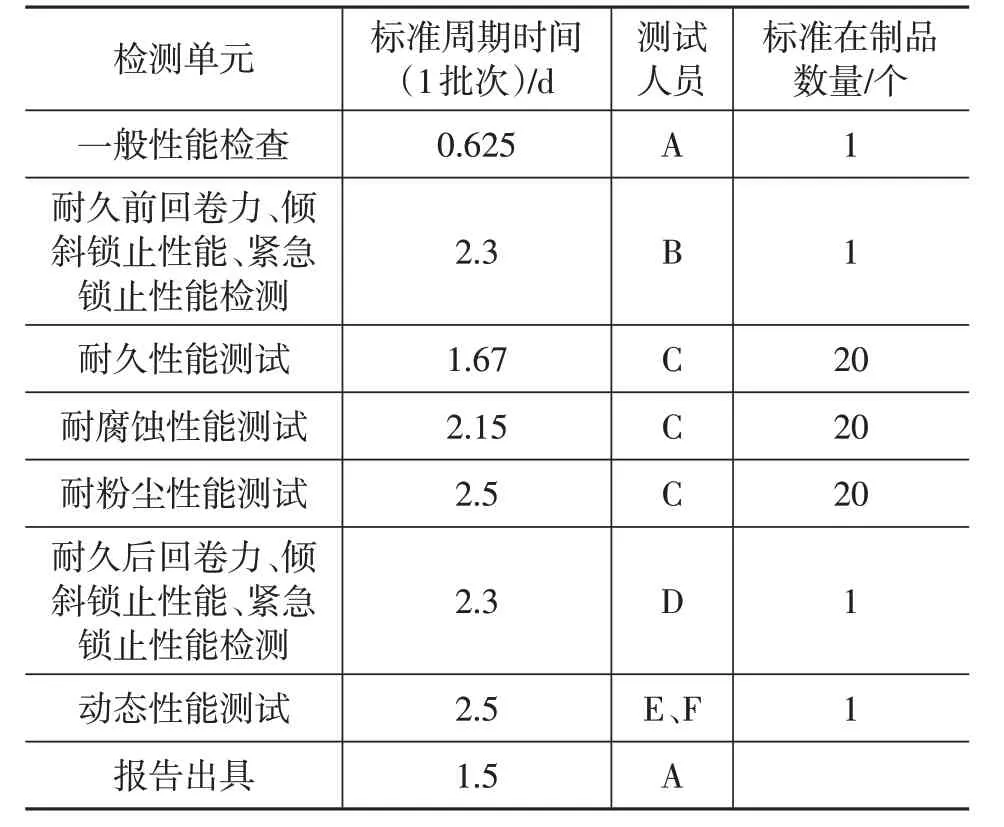

3.3.4 标准化作业方式

标准化作业主要是指在指定的周期内把每1 位测试人员所承担的测试作业标准化。主要包含3 方面内容,即标准周期时间、标准作业顺序、标准在制品数量[9]。汽车安全带性能测试标准作业要求如表5所示。

表5 汽车安全带性能测试标准作业要求

测试人员A标准作业工序为,测试人员A根据汽车安全带一般性能测试标准操作规程完成汽车安全带一般性能检查,然后根据标准报告出具流程进行报告编写。

测试人员B标准作业工序为,在连续流检测单元内,检测设备采用U型布置,测试人员B标准作业顺序如图8所示,同时在检测实施过程中采用标准操作规程。

图8 测试人员B标准作业工序

测试人员C 标准作业工序为,测试人员C 同时负责3个检测工序的检测,标准作业顺序尤为重要,标准作业工序如图9所示。

图9 测试人员C标准作业工序

测试人员D测试工序与测试人员B标准作业工序相同,测试人员E 和F 只完成汽车安全带动态测试工序作业,作业过程中按照汽车安全带动态测试标准操作规程进行即可。

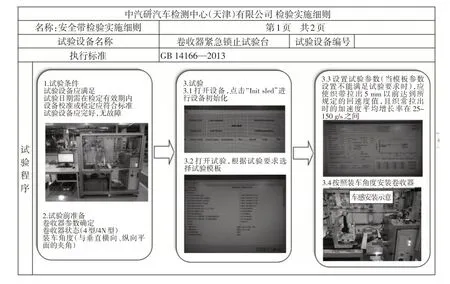

为实现标准化作业,测试工序依据QSP-018《操作规程制定程序》制定标准操作规程。如图10所示。

图10 设备标准操作规程

4 总结与展望

4.1 总结

本文将精益生产思想应用于安全带测试管理。对汽车安全带性能检测现状进行统计,绘制汽车安全带性能检测价值流现状图,揭示安全带性能检测存在的流程长和生产浪费问题。通过对工序动作分析以及操作分析,制定未来改进目标,同时采用拉动式检测模式实现均衡化检测,最终完成价值流未来图绘制。通过对精益生产理体系论研究,建立汽车安全带性能检测价值增值体系。结合汽车安全带价值流分析及价值增值体系指导,对汽车安全带性能检测实施精益检测,包含建立全面质量防错体系、推行全面6S管理、建立均衡化检测方式。使得安全带性能检测检验质量提升、检验效率提升、现场管理改善、员工参与度提高。

4.2 未来展望

精益生产精髓在于持续发现问题解决问题,本文对汽车安全带性能精益检测的实施提升,只是对现阶段试验室进行了改进,随着技术不断发展,改进后的检测流程、设备提升以及现场管理必然会再次出现浪费,因此在未来要持续对试验室的价值流进行分析,发现浪费。通过精益生产工具消除浪费,才能使试验室持续高效运行。