新型胶凝材料充填配合比优化研究

吴岩佩 和学衡 王能跃 许卫军 彭伟

摘要:随着选矿工艺的进步,选矿厂生产的尾砂细粒级占比逐渐升高,井下充填体强度降低,为了满足矿山对井下充填体强度要求不得不增加胶凝材料掺量,这使得充填成本升高,影响了矿山效益。针对锦丰金矿胶结充填体存在的问题,提出对所用胶凝材料进行优化,用胶固粉代替水泥作为胶凝材料,并对胶固粉和水泥开展了充填配合比试验,验证了胶固粉代替水泥作为胶凝材料的可行性,在此基础上又单独对胶固粉开展了配合比优化试验,得到了料浆浓度65 %时,5.5 %胶固粉掺量即可达到锦丰金矿充填体7 d单轴抗压强度0.35 MPa的要求;从经济效益方面进行分析发现,用胶固粉代替水泥作为胶凝材料,每年可节约充填成本约950万元。

关键词:充填成本;胶凝材料;胶固粉;水泥;配合比;单轴抗压强度

中图分类号:TD853.34文献标志码:A开放科学(资源服务)标识码(OSID):

文章编号:1001-1277(2023)03-0012-04doi:10.11792/hj20230303

引 言

随着社会的发展和工业化进程的推进,各国对矿产资源的需求和依赖达到了前所未有的高度,由于浅部矿产资源日益枯竭,世界各国均把目光放到了深井开采。随着开采深度的增加,地表沉降、塌陷、尾矿堆积、岩爆等问题也逐渐显现。而充填采矿法可以有效缓解以上问题,因此自充填采矿法被提出以来便深受采矿界推崇,这使得充填采矿法得到了长远发展[1]。但自充填采矿法大范围应用以来,它高成本的问题也逐渐显现,在采矿生产实践中,一些矿山的充填成本占采矿总成本的1/3~2/3,这使得充填采矿法在一些小型矿企无法实施,严重制约了矿山的发展。另外,在充填采矿中,胶凝材料的成本是影响整个充填采矿工艺成本的主要因素。据统计,充填胶凝材料费用占充填成本的2/3以上,开发低成本的充填胶凝材料,对降低充填采矿成本意义更为重大[2-6]。

许多专家学者对充填胶凝材料成本问题进行过研究探讨。高玉倩等[7]为了增加河北东部某矿山井下供矿量,降低充填采矿成本,围绕矿山全尾砂、钢厂高炉矿渣和添加激发剂展开新型充填胶凝材料配比试验,其结果表明,新开发的胶凝材料成本相对水泥降低了60 %~70 %。杨晓炳等[8]介绍了当前低成本充填采矿技术研究成果,明确了固结粉充填胶凝材料在金川二矿区推广应用存在的问题和面临的困难,阐述了固结粉胶凝材料推广应用亟待解决的关键技术及开展研究实施方案。罗文冲等[9]通过多种胶凝材料的实验室配比试验及胶结剂成本比较,筛选出性价比最优的胶固粉作为矿山充填生产用胶凝材料,每年胶凝材料总成本在现有基础上降低0.1亿~0.2亿元,技术经济效益显著。

针对贵州锦丰矿业有限公司(下称“锦丰金矿”)近几年充填用选矿厂尾砂细粒级增加使得充填成本增加的问题,提出了采用新型胶凝材料——胶固粉代替水泥解决充填成本问题。为了探究胶固粉代替水泥作为胶凝材料的可行性,本文开展了针对胶固粉和水泥的充填配合比试验,验证了该想法的可行性,在此基础上又对胶固粉进行了进一步的优化配合比试验,找到了满足锦丰金矿充填现状最合适的掺量,成功节约了井下充填成本,为同样存在该问题的矿山提供了参考依据。

1 工程背景

充填采矿法具有安全环保、采矿回采率高、矿石贫化率低、适用范围广等优点,因此自从该采矿方法被提出以来便深受业内人士推崇。近些年,随着国家可持续发展战略的提出,充填采矿法凭借其可有效缓解甚至避免地表沉降、塌陷、尾矿堆积、岩爆等传统采矿方法无法解决的问题优势,更是被各大矿企作为首选采矿方法[10-11]。

近年来,随着选矿工艺的不断优化和选矿回收率的提升,锦丰金矿采用的充填尾砂细粒级占比升高,已远超膏体充填要求的细粒级组成上限,这导致充填料浆浓度降低,水泥掺量上升。另外,由于锦丰金矿岩体以泥砂岩为主,岩体破碎,自身强度低,相对于其他矿山尾砂制备充填体强度偏低,达到同等强度要求条件下,需要添加更多的胶凝材料,这使得充填成本升高,严重影响了矿山效益。因此,亟须开发更为廉价的胶凝材料代替水泥来减少充填成本,提高矿山效益[12-13]。

2 配合比试验

为了节约充填成本,提高矿山效益,拟采用胶固粉代替水泥,为了验证水泥的可替代性,以及胶固粉作为充填胶凝材料的可行性,开展了配合比试验,并对胶固粉和水泥进行对比试验研究[14-15]。

2.1 试验材料

1)水泥。水泥是充填的主要胶凝材料,掺入较多的水泥可以确保获得较高的充填体强度,但同时也会导致充填成本偏高。本次充填配合比试验选用强度等级42.5的普通硅酸盐水泥,其密度为3.1 g/cm3,28 d单轴抗压强度为49.4 MPa。

2)胶固粉。胶固粉是一种新型胶凝材料,本次充填配合比试验所用胶固粉主要组成成分有硅酸三钙、硅酸二钙、铁铝酸钙、石英、石膏、硬石膏、半水石膏等。

3)尾砂。試验用尾砂均取自锦丰金矿,FX200-PU-B-I型水力旋流器分级尾砂、底流产率为55 %的分级尾砂、底流产率为65 %的分级尾砂、底流产率为75 %的分级尾砂。

2.2 试验方案

本次试验设置水泥掺量分别为6 %、8 %、10 %、12 %、20 %、30 %6组,胶固粉掺量分别为4 %、5 %、6 %、7 %、15 % 5组,料浆浓度均为62 %。通过对比不同水泥和胶固粉掺量下充填体的3 d和7 d单轴抗压强度来进行评价。根据以上水泥和胶固粉的配合比试验结果,确定胶固粉代替水泥作为充填用胶凝材料的可行性,然后根据现场实际情况单独开展针对胶固粉的配合比优化试验,进而确定与锦丰金矿实际情况相符的最佳胶固粉掺量。

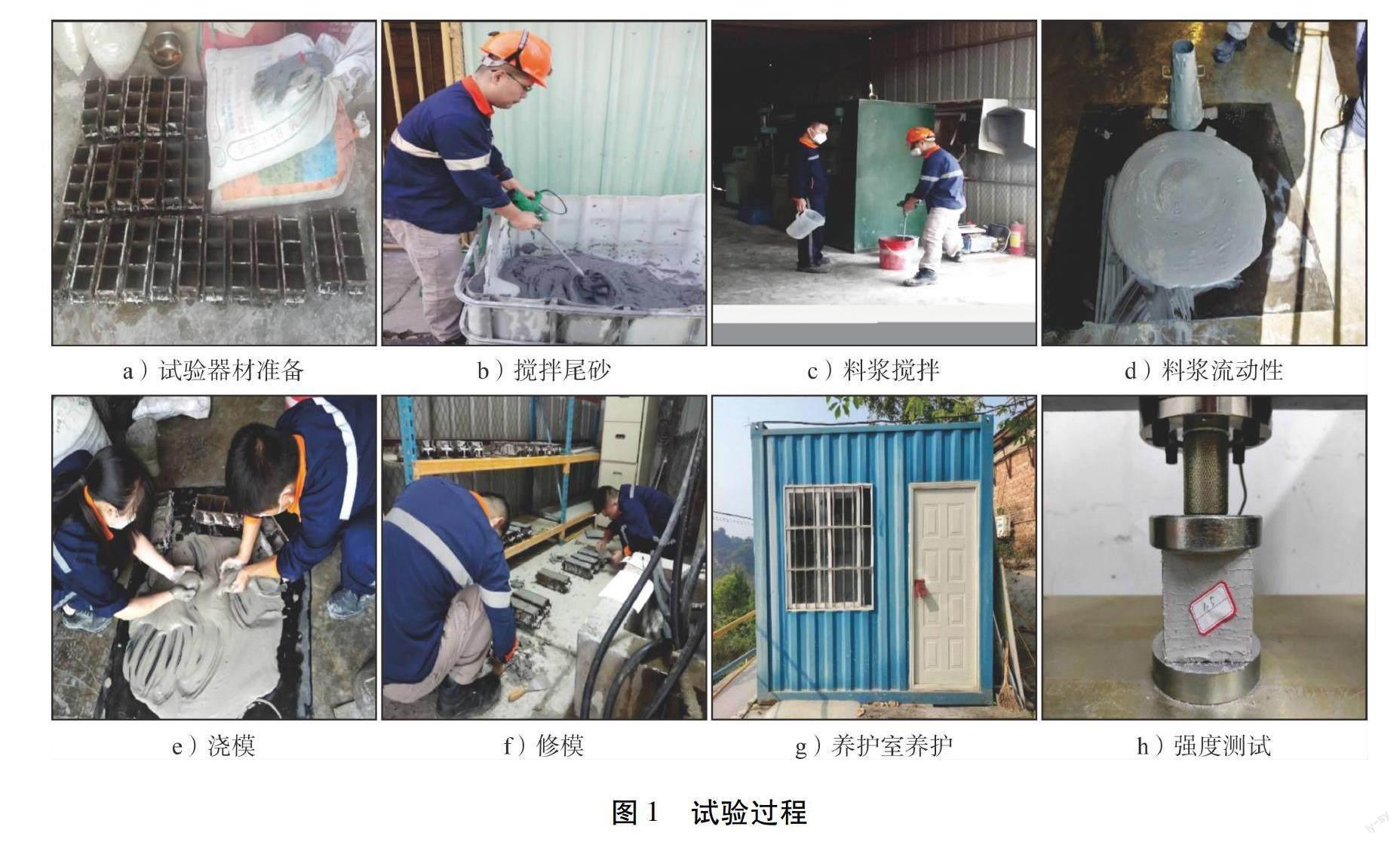

2.3 试验过程

1)将试验所用的尾砂、水泥、胶固粉和水按方案称取,放入桶内混合搅拌均匀。

2)将塌落度筒潤湿后放在胶皮上,然后用双脚踩住固定好。将搅拌均匀的充填料浆倒入塌落度筒中,然后捣实刮平。

3)将塌落度筒缓慢提起,然后量出料浆塌落后的最高点和筒的高差,该值即为塌落度。然后测量料浆扩散圆的长径与短径,求其平均值作为料浆的扩散度。

4)测定完之后,将料浆浇筑到尺寸为70.7 mm×70.7 mm×70.7 mm的试模内。

5)待试块成形后,拆卸试模,将试块放置在标准养护室内养护至预定龄期。养护室内的温度为20 ℃、湿度为90 %~95 %。

6)将养护至预定龄期的充填体试块使用压力机进行单轴抗压强度测试,试块产生破坏之后,记录压力值。试验过程如图1所示。

2.4 试验结果与分析

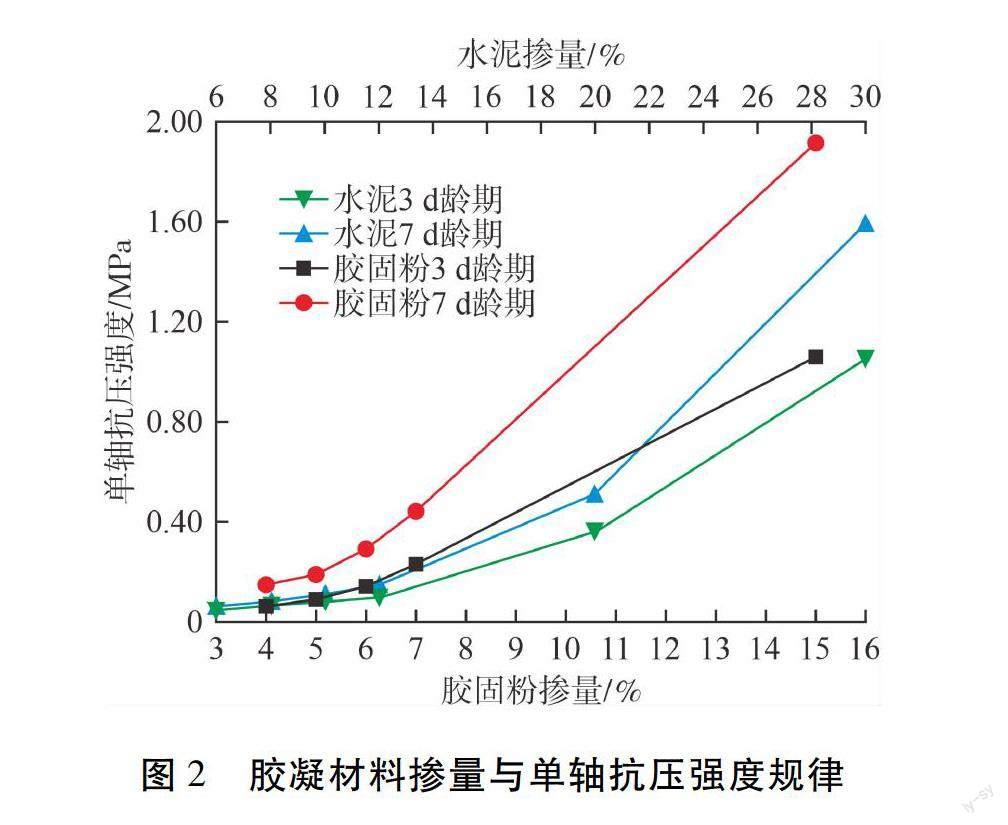

充填体不同掺量下水泥和胶固粉3 d、7 d单轴抗压强度试验结果如表1和图2所示。

根据以上配合比试验数据,在满足流动性的前提下,按照实测料浆浓度62 %进行配合比试验,结果显示,当水泥掺量为12 %时,对应胶固粉掺量选择6 %,7 d平均单轴抗压强度分别为0.15 MPa和0.29 MPa。当胶固粉掺量为水泥掺量一半时,其强度远大于水泥胶结充填强度。料浆浓度62 %,当胶固粉掺量达到6.5 %时,可确保充填体7 d单轴抗压强度及流动性满足设计要求。该试验结果说明使用胶固粉代替水泥作为充填胶凝材料有一定可行性,有必要进行胶固粉的配合比优化试验,以期寻找最优配合比。

2.5 胶固粉配合比优化试验

根据上述针对水泥、胶固粉的配合比试验结果,开展针对胶固粉的配合比优化试验。试验的目的是找到符合锦丰金矿充填体7 d单轴抗压强度要求(0.35 MPa)的胶固粉掺量,寻找最优配合比。本次试验过程与上述试验过程相同,试验方案及强度结果如表2所示。

由表2可知,以FX200-PU-B-I型水力旋流器分级尾砂为充填骨料制备的充填料浆,在满足流动性条件下,当料浆浓度为65 %,胶固粉掺量为5.5 %时,即可满足锦丰金矿充填生产强度标准。

3 经济效益分析

根据上述试验结果,在现行经济情况下,得到不同胶凝材料充填成本,如表3所示。

由表3可知:满足锦丰金矿充填流动性及充填体强度标准情况时,现充填工艺下,胶固粉掺量为5.5 %,充填成本为33.60元/m3;水泥掺量为11.5 %,充填成本为57.35元/m3。使用胶固粉代替水泥作为胶凝材料的充填成本可节约23.75元/m3,每年可节约充填成本约950万元。

4 结 论

为验证使用新型胶凝材料——胶固粉来代替水泥作为井下充填胶凝材料的可行性,开展了针对水泥和胶固粉的配合比试验,主要得到以下结论:

1)通过水泥和胶固粉的配合比试验对比,得到在相同条件下,胶固粉掺量为水泥的一半时其单轴抗压强度便远大于水泥胶结充填体单轴抗压强度。当料浆浓度62 %,胶固粉掺量达到6.5 %时,可确保充填体7 d单轴抗压强度及流动性满足设计要求。

2)开展针对胶固粉的配合比优化试验,确定了在65 %料浆浓度下,5.5 %胶固粉掺量即可达到锦丰金矿充填体7 d单轴抗压强度0.35 MPa的要求。

3)从经济角度对胶固粉代替水泥作为充填用胶凝材料进行评价,得到使用胶固粉代替水泥作为胶凝材料每年可节约充填成本约950万元。

[参 考 文 献]

[1] 韩斌.金川二矿区充填体可靠度分析与1#矿体回采地压控制优化研究[D].长沙:中南大学,2004.

[2] 王世昌.金川二矿磷石膏-矿渣基新型胶凝材料开发试验研究[D].包头:内蒙古科技大学,2015.

[3] 张璐,吕广忠.金属矿山充填采矿法中充填材料的应用及展望[J].现代矿业,2010,26(1):20-22.

[4] 董越.多固废资源在金川矿山充填采矿中协同综合利用研究[D].北京:北京科技大学,2019.

[5] 唐志新,范东林,谢朝武.胶结充填材料优选及配比优化试验研究[J].黄金,2019,40(5):33-37.

[6] 张雄天.膨胀充填材料的试验研究[D].沈阳:东北大学,2014.

[7] 高玉倩,韩瑞亮,胡亚军,等.深井矿山低成本尾矿充填胶凝材料开发实验[J].现代矿业,2020,36(7):70-72.

[8] 杨晓炳,高谦,武拴军,等.低成本充填采矿技术研究进展以及固结粉推广应用展望[J].徐州工程学院学报(自然科学版),2019,34(4):59-63,69.

[9] 罗文冲,王旭.大型地下铁矿山充填胶结剂优选试验研究[J].采矿技术,2019,19(4):23-24.

[10] 王湘桂,唐开元.矿山充填采矿法综述[J].矿业快报,2008(12):1-5.

[11] 路世豹,李晓,廖秋林,等.充填采矿法的应用前景与环境保护[J].有色金属(矿山部分),2004(1):2-4.

[12] 仵锋锋.大能力低成本充填技术研究与应用[J].矿业研究与开发,2022,42(3):22-27.

[13] 张云韦,郭利杰,周光信,等.基于矿冶固废的膏体充填工艺技术及其应用[J].黄金,2021,42(8):32-35.

[14] 杨宫印,崔鹏艳,陈玉明.絮凝剂对溢流超细尾砂沉降特性影响的试验研究[J].黄金,2019,40(11):31-35.

[15] 李兴尚.水砂胶结充填材料配合比的优化研究[D].昆明:昆明理工大学,2005.

Study on optimization of filling mix proportion of new cementitious materials

Wu Yanpei1,2,He Xueheng3,Wang Nengyue2,Xu Weijun2,Peng Wei2

(1.College of Resources and Environmental Engineering,Jiangxi University of Science and Technology;

2.Guizhou Jinfeng Mining Ltd.;

3.School of Civil and Resources Engineering,University of Science and Technology Beijing)

Abstract:With the progress of beneficiation technology,the proportion of fine-grained tailings produced by the concentrator increases gradually,and the strength of underground backfills decreases.To meet the mine's requirements for the strength of underground backfills,the content of cementitious material has to be increased,which increases the filling cost and affects the mine's income.Given the problems existing in the cementitious filling body in Jinfeng Gold Mine,this paper proposes to optimize the cementitious material used and use cementitious powder to replace cement as the cementitious material for filling.The filling mix proportion test on the cementitious powder and cement is carried out to verify the feasibility of cementitious powder replacing cement as cementitious materials.On this basis,the mix proportion optimization test on the cementitious powder is carried out separately.The results show that when the slurry concentration is 65 %,the 5.5 % cementitious powder addition can meet the requirement that the 7 d uniaxial compressive strength in the underground Jinfeng Gold Mine is 0.35 MPa.The analysis in terms of economic benefits found that using cementitious powder instead of cement as cementitious material can save filling costs by 9.5 million yuan/a.

Keywords:filling cost;cementitious material;cementitious powder;cement;mix proportion;uniaxial compressive strength