单轴压缩下煤岩细观结构参数表征及演化规律

杨 琪 ,于岩斌 ,崔文亭 ,高成伟 ,张 鑫 ,申家龙

(1.山东科技大学 矿山灾害预防控制省部共建国家重点实验室培育基地, 山东 青岛 266590;2.山东科技大学 安全与环境工程学院, 山东 青岛 266590)

0 引 言

煤炭截割产尘、煤与瓦斯突出等矿山灾害问题时刻困扰着煤矿的安全高效生产[1-2]。煤矿开采会产生大量粉尘[3],由粉尘引起的尘肺病是中国最严重的职业病,约占职业病病例总数的80%[4-5]。此外,煤与瓦斯突出时,井下工作面和巷道内的气流会受到严重破坏,并可能引发瓦斯爆炸等次生灾害[6]。煤层注水作为一种抑制煤与瓦斯突出[7]、降低煤尘生产量的有效方法,它可以湿润煤体内的原生煤尘,降低煤尘的产生量,抑制煤层瓦斯的解析。但是,注水润湿、瓦斯渗流与煤岩内部孔裂隙的发育情况有直接关联[8],煤是一种多孔介质,孔径跨度范围大且孔隙形态多样、结构复杂[9],这些孔隙裂隙所构成的空间是煤层中唯一存储和输运流体的空间[10],因此,煤的孔隙裂隙结构一直是煤矿安全领域研究的重点。煤是一种应力敏感的有机岩石,在地应力作用下,煤内部裂隙、孔隙等细观结构将发生变化,而变化的孔隙通道对煤体注水、润湿有着至关重要的作用[11],煤矿中煤柱处于单轴压缩状态,当煤柱内裂隙发育后漏风,漏粉导致采空区自燃发火,因此,探明在单轴压缩作用下煤体裂隙孔隙细观结构演化过程,掌握煤体细观结构改变的空间展布形态,对认清煤体破坏过程中的裂纹扩展及其分布,具有理论研究价值和实际工程意义。

为了更好理解煤岩内部细观结构,以往的研究人员不仅分析了煤岩变形破坏过程中微观结构对破坏形式产生的影响以及渗透率的变化[12-13],而且在单轴压缩条件下研究了裂纹的微损伤和细观损伤的演化特征以及微裂隙初始密度与煤岩单轴抗压强度之间的联系[14-15]。人们对于煤体内部微结构的研究也越来越深入[16-19]。随着CT、核磁共振、扫描电镜等细观成像技术的发展,通过细观尺度的研究来揭示宏观结构特征演化的内在原因,尤其CT 技术应用较为广泛。CT 扫描技术利用X 射线对岩石进行全方位快速且无损扫描并重构三维结构特征,能呈现样品中孔裂隙空间分布与连通性,精细定量表征煤岩孔裂隙形态、分布以及矿物分布,因此该方法被广泛应用于表征煤岩微米-毫米级连通微裂隙特征[20-21]。目前,诸多学者应用CT 扫描技术对煤岩的精细结构进行系统评价。研究主要包括:评价特定煤岩的三维孔裂隙空间分布特征、动态监测煤岩的孔裂隙系统随外界条件的变化趋势、及探究不同图像处理技术在煤岩评价上的优缺点等[22-24]。现代运用CT 对煤体结构的分析主要是通过CT 扫描观测吸附瓦斯煤体细观结构的受载破坏过程,分析孔隙结构对煤体受载变形的影响,结合分型理论对煤岩细观结构进行分析[25-31]。研究人员运用CT 可以定量表征煤岩孔隙度、孔喉特征、配位数、连通性、通道长度、喉道尺寸和孔隙体积的测量分布之间的相关性等参数[32-34]。以往的CT 扫描都是状态的扫描,不能实时监测样品的变化情况,原位加载技术使样品可以在保持负载的情况下进行扫描,提高扫描样品时孔裂隙的精确度[35]。原位CT 可以在加载样本时逐层捕获详细的损坏状态并扫描测量裂纹[36],其对于研究煤岩细观结构有着重要意义,通过它能够获得样品内部细观结构随着应力加载的动态演化规律,进而定量、定性揭示其内部裂隙孔隙时空展布特征及裂隙的萌生、扩展、贯通与承载能力的关联[37]。

尽管CT 扫描技术对前人探究煤岩微观结构奠定了基础,但仅运用CT 并不能全面动态地研究煤岩微观结构随着轴向压力变化的规律,而原位加载系统则为实时监测煤样随着轴向压力变化的规律特点提供了支持,但利用CT 扫描技术结合原位加载系统对煤岩多尺度孔裂隙评价的研究相对较少。本文基于原位加载系统并结合NanoVoxel-3502EX 射线三维显微镜对煤样进行单轴压缩,通过AVIZO 进行煤样三维重构,探究煤岩细观结构的时空演化特征。

1 试验及煤样

1.1 试验装置

采用NanoVoxel-3502E X 射线三维显微镜和原位加载系统进行试验,X 射线三维扫描成像原理如图1 所示。原位加载系统载荷力范围是0~5 kN。NanoVoxel-3502E X 射线三维显微镜是具有超高分辨率的无损伤三维显微成像设备。X 射线三维显微镜,采用独特的X 光光学显微成像技术,利用不同角度的X 射线透视图像,结合三维数字重构技术,提供样品内部复杂结构的高分辨率三维数字图像,对样品内部的微观结构进行微米尺度上的数字化三维表征,以及对构成样品的物质属性进行分析。

图1 X 射线三维扫描成像原理及二维切片展示Fig.1 X-ray three-dimensional scanning imaging principle and two-dimensional section presentation

1.2 煤 样

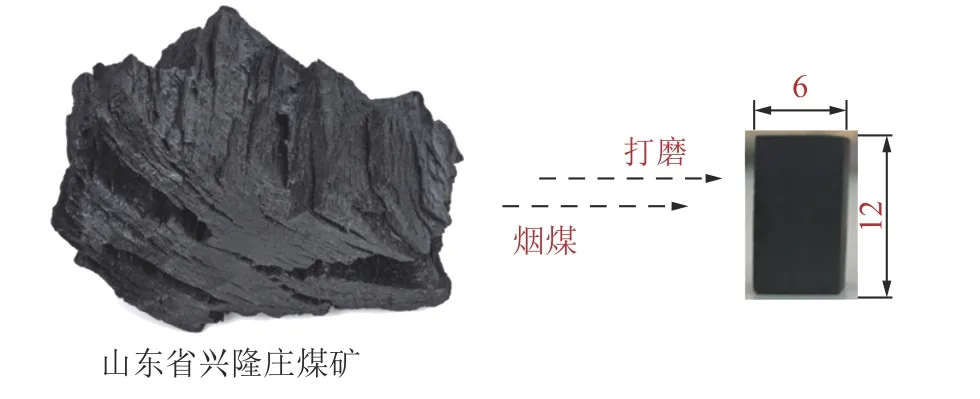

本试验煤样取自中国山东省济宁市兴隆庄煤矿,属于烟煤,经工业分析表明,煤样的灰分9.4%,水分2.8%,挥发分28.4%,固定碳59.4%(图2)。为便于扫描将煤样试件磨制成长方体,试件尺寸为:6 mm×6 mm×12 mm,用岩石断面打磨机打磨煤样试件端面,使端面不平整度误差不大于0.02 mm。扫描前用热缩管包裹煤样试件,防止煤样试件破坏后崩落,影响后期试样的CT 扫描。

图2 煤样地理位置Fig.2 Geographical location of coal sample

1.3 试验过程

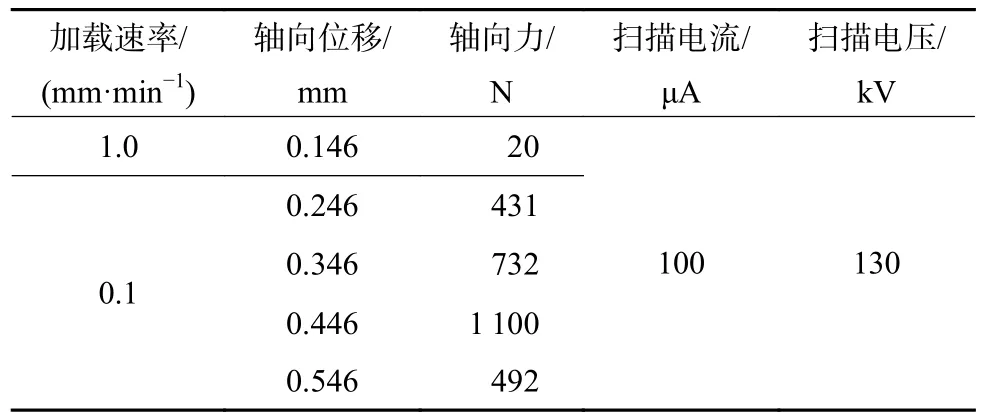

将煤样试件固定于样品台,通过NanoVoxel-3502E X 射线三维显微镜和原位加载系统进行煤样试件的扫描。为使煤样与加载台接触,初期原位加载台以1.0 mm/min 的速度进行移动,并设定预加轴向力为20 N。单轴压缩实验过程中采用轴向位移控制方式进行加载,位移加载速度变为0.1 mm/min,轴向位移每加载0.1 mm 进行一次CT 扫描,共计进行了5 次扫描。试验过程参数见表1。

表1 位移-轴向力关系与三维扫描参数Table 1 Displacement-axial force telationship and 3D scanning parameters

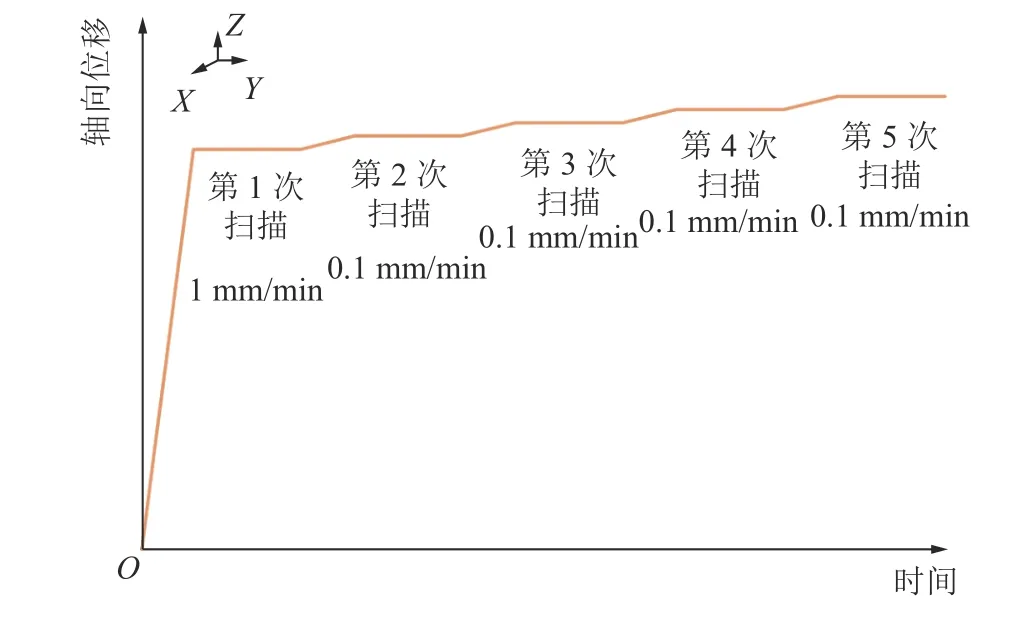

试验路径如图3 所示。获得数据后结合AVIZO 将煤样试件三维重构,其中图像尺寸为1 200 pix×1 300 pix×1 300 pix、像素分辨率为8 μm。将煤样外层包裹的热缩管裁切后得到816 个切片。

图3 原位加载试验路径Fig.3 In-situ loading test path

2 CT 扫描数据处理情况

将五个状态下的孔裂隙进行骨架化,从图4 中可以清楚地看出孔裂隙(包括贯通裂隙)随时间和应力增长而逐渐发育成熟的过程:20 N 应力状态下微小孔裂隙出现;431 N 下孤立孔裂隙逐渐密集,发育出贯通裂隙,并且垂直X-Y平面;732 N 下的孔裂隙相互勾通,局部孔裂隙被压实,贯通煤样试件的裂隙逐渐发育,裂隙网络开始显现;峰值1 100 N 轴向应力的作用下使贯通煤样试件的裂隙发育地更加成熟;最终在峰后492 N 下可以看出残余荷载使微小孔裂隙部分消失。基于孔裂隙骨架化可以获得孔裂隙配位数的情况。

图4 孔裂隙骨架化Fig.4 Skeletonizing pore and fracture

3 煤岩细观情况分析

煤样试件置于NanoVoxel-3502E X 射线三维显微镜设备中在各状态下进行扫描,将所得数据运用Avizo 处理后得到各状态下的球形度、配位数、曲率、开度一系列参数。

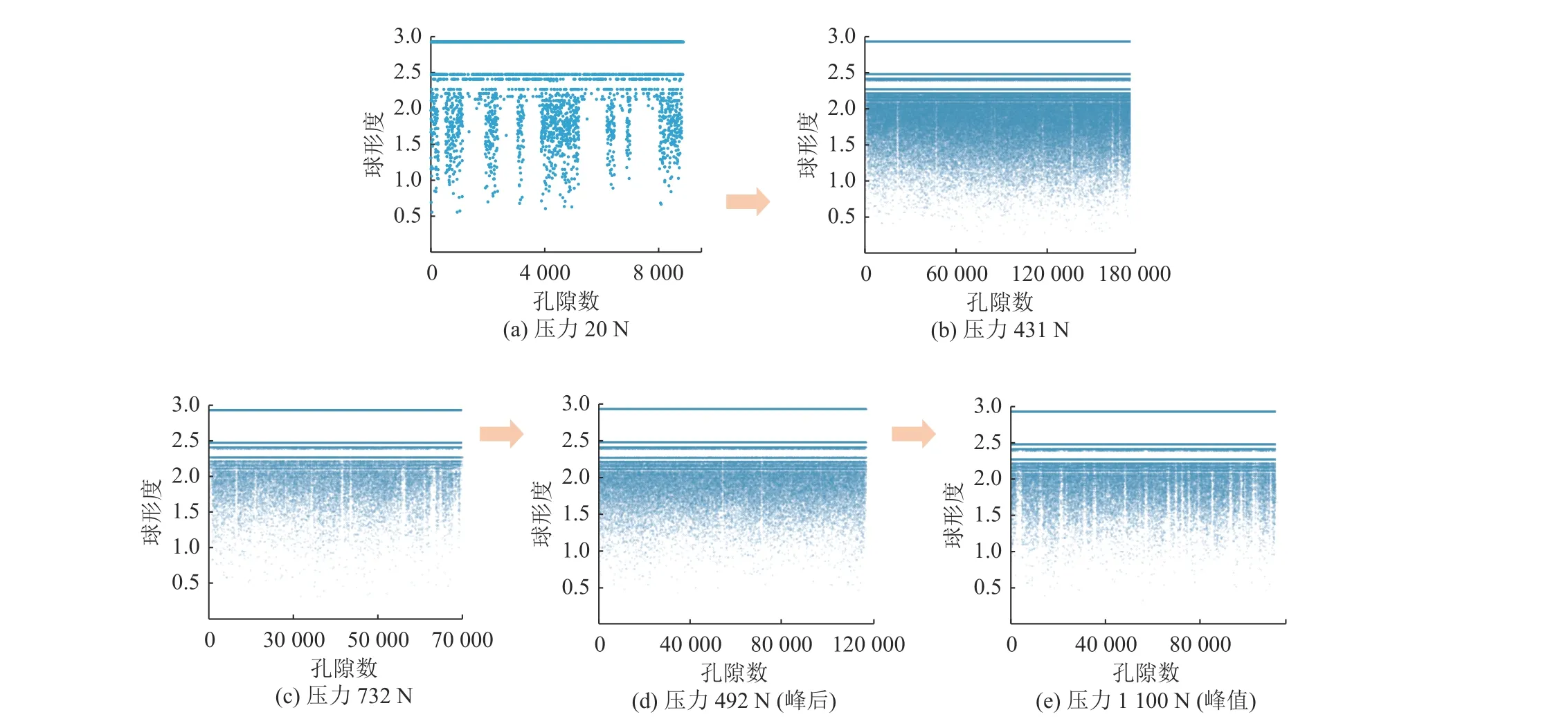

3.1 煤岩球形度情况分析

将处理所得球形度数据进行统计分析得到图5。球形度反映了煤岩内部孔裂隙的形状,形貌上越接近球的颗粒,其球形度越接近于1,球形度越偏离1,则其孔裂隙形状越不规则,越狭长。

图5 球形度散点图Fig.5 Spherical scatter

通过图5 可知在时间和应力的作用下,孔隙由20~431 N 先逐渐增多至18 万个,431~732 N 逐渐减少至7 万个,732~492 N(峰后)再次逐渐增多至11.5 万个。煤样孔隙在单轴压缩过程初期先发育增多,而孔裂隙在732 N 时开始被压实压密,导致孔裂隙减少9 万个,但随着单轴压缩过程的推进,孔隙逐渐增长,部分孔裂隙虽然在732 N 被压实压密,但由于轴向力的增大以及残余荷载的作用,孔裂隙的增多是必然趋势。20 N 孔隙球形度在0.5~2.5、2.9 范围内,431N 孔隙球形度在0.5~2.5、2.9 范围内,集中分布在1.0~2.5 和2.9,球形度分布范围没有明显变化,732~492 N(峰后)孔隙球形度集中在1.5~2.5、2.9 范围内,球形度集中分布范围此时开始变窄,部分孔隙被融合并入裂隙网络中,使球形度开始明显发生变化。煤样在单轴压缩过程初期开始中出现微小孔裂隙,从431 N 开始孔隙球形度集中分布范围变窄,部分孔裂隙逐渐融合进入裂隙网络,部分孔裂隙被压实压密,峰值和峰后仍然存在微小孔裂隙,但球形度更多的是集中在1.5~2.0。

3.2 煤岩配位数情况分析

对煤岩内部孔裂隙进行骨架化后得到配位数情况,配位数是反映煤岩内部孔裂隙连通程度的重要参数,配位数越大,储层性质越好。

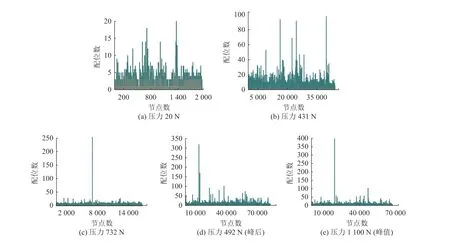

随着轴向力增加,节点与配位数之间的变化情况如图6 所示。在20 N 轴向力下,节点有1 933 个,配位数最大值是20,配位数集中分布范围是0~5;施加至431 N 的轴向力作用后,节点增加至4.5 万个,配位数最高是98,配位数集中分布范围是0~10;当轴向力由431 N 增至732 N,节点个数减少了2.6 万个,配位数最高是204,配位数集中分布范围是0~10;当轴向力由732 N 增至1 100 N(峰值),节点增加了4.9 万个,配位数最高是405,配位数集中分布范围是0~15;当轴向力由1 100 N(峰值)降至492 N(峰后),此时节点数为8.3 万个,配位数最高值为319,配位数集中分布范围为0~15。

图6 配位数Fig.6 Coordination number

配位数分布范围随着轴向力的增大而逐渐增大,在20~431 N 时存在一部分节点配位数高于集中分布范围,而自732 N 后配位数只有1 或2 个高于集中分布范围,即732 N 后配位数集中率更高,同时也说明煤样内部连通性更好。

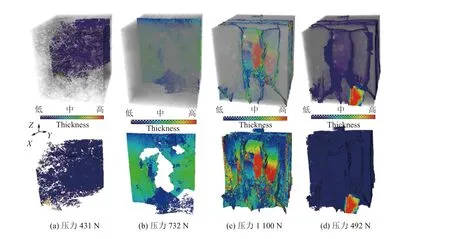

3.3 煤岩裂隙曲率和开度情况分析

为进一步分析煤样内部裂隙发生演化规律,运用AVIZO 对产生贯通裂隙的四个状态(431 N、732 N、1 100 N、492 N)进行网格划分,如图7 所示,展示了431 N的贯通裂隙网格划分。网格划分完成后得到4 个状态的贯通裂隙的曲率和开度的数据,如图8、图9 所示。

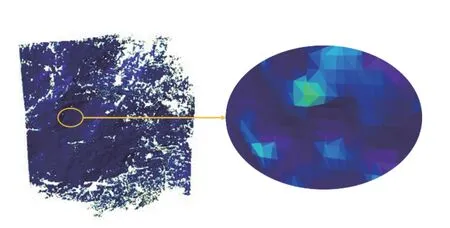

图7 贯通裂隙网格划分Fig.7 Meshing of through fracture

图8 贯通裂隙曲率展示Fig.8 Curvature of interconnected fracture

图9 贯通裂隙开度展示Fig.9 Thickness of interconnected fracture

曲率在一定程度上控制了裂缝发育的密度、方向、宽度和深度。曲率事故几何体不平坦程度的一种衡量,地层曲率用来表征地层受构造应力挤压后的弯曲程度,曲率越大说明岩石所受的应力越大,地层的弯曲程度越大,裂缝裂隙也就越发育。图8 中看出4 个状态下贯通裂隙的曲率在裂隙网络的边缘普遍较高,即裂隙网络边缘为裂隙发育带,其中732 N的曲率红色范围最多,1 100 N(峰值)和492 N(峰后)的曲率绿色范围居多,说明732 N 是裂隙网络发育的巅峰,1 100 N(峰值)和492 N(峰后)裂隙网络的发育已接近饱和。四个状态下的开度展示如图9 所示。在整个发育过程中,431 N 和492 N(峰后)的裂隙开度较小,只有小区域的裂隙开度较大,732 N 的裂隙逐渐发育,当1 100 N(峰值)时,裂隙开度开始出现较大的区域。

4 结 论

1)煤样在单轴压缩过程初期开始中出现微小孔裂隙,孔隙个数增多,从431 N 开始孔隙球形度集中分布范围变窄,部分孔裂隙逐渐融合进入裂隙网络,部分孔裂隙被压实压密,732 N 时部分孔隙被压实压密,此时孔隙个数减少9 万个,但随着单轴压缩过程的推进,孔隙个数仍然逐渐增长,部分孔裂隙虽然在732 N 被压实压密,但由于轴向力的增大以及残余荷载的作用,孔裂隙的增多是必然趋势,峰值和峰后仍然存在微小孔裂隙,但球形度更多的是集中在1.5~2.0。

2)配位数分布范围随着轴向力的增大而逐渐增大,在20~431 N 时存在一部分节点配位数高于集中分布范围,而自732 N 后配位数只有1 或2 个高于集中分布范围,即732 N 后配位数集中率更高,同时也说明煤样内部连通性更好。

3)4 个状态下贯通裂隙的曲率在裂隙网络的边缘普遍较高,即裂隙网络边缘为裂隙发育带,其中732 N 的曲率红色范围最多,裂隙开度逐渐变大,732 N是裂隙网络发育的巅峰。1 100 N(峰值)和492 N(峰后)的曲率绿色范围居多,1 100 N(峰值)时,裂隙开度开始出现较大的区域,492 N(峰后)的裂隙较窄。