壳聚糖-聚磷酸铵层层自组装阻燃竹材的制备及阻燃性能1)

曹旭东 刘娇 雒翠梅 母军

(木质材料科学与应用教育部重点实验室(北京林业大学),北京,100083)

竹材作为一种绿色多功能材料,因其机械强度良好、生长速度快,在传统家具、建筑、装饰材料、工程用材等很多领域都有应用[1-2]。然而作为一种天然高分子化合物,竹材纤维的C、H、O元素在获得一定的能量后可以迅速分解燃烧[3]。这一现象构成了明显的安全隐患,竹材的可燃性已经成为最受关注的问题之一[4]。研究竹材的燃烧特性,提高竹材的阻燃性能具有重要意义[5-6]。

提高竹材阻燃性的常用方法有浸渍、表面涂覆和共聚,随着新技术的不断研究和发展,如表面接枝、紫外光固化和溶胶-凝胶法等新方法逐渐应用在竹材阻燃方面,其中层层自组装技术是最引人注目的技术之一[7-8]。与传统的阻燃方法相比,层层自组装技术是通过在基质材料和外部环境之间构建多层阻燃体系,直接干扰燃烧过程,特别是通过调整组装条件和工艺来实现。因其成本低、工艺简单、膜层厚度可控、不受基材尺寸和形状限制等优点,从而可以有效地提升阻燃性能。将壳聚糖(CS)阳离子聚电解质与聚磷酸铵(APP)阴离子聚电解质复合,可以构建具有碳源、酸源和气源的膨胀型多层膜体系[9],从而获得良好的阻燃效果。近年来,许多研究人员利用层层自组装的方法在基质表面组装阻燃体系,从而使基质材料具有良好的阻燃性能。

本研究选用壳聚糖(CS)、聚磷酸铵(APP)构成阻燃体系,通过层层自组装方法,制备了不同的壳聚糖与聚磷酸铵质量分数比及不同层数的壳聚糖-聚磷酸铵(CS-APP)自组装阻燃竹材,探究自组装溶液配比及自组装膜层数对竹材阻燃性能的影响,评估壳聚糖-聚磷酸铵层层自组装阻燃竹材的阻燃效果。

1 材料与方法

毛竹,3年生,含水率约为5%,由浙江大庄竹业有限公司提供,原材料已去竹青竹黄,规格为25 mm×100 mm×6 mm。壳聚糖(中黏度,200~400 mPa·s,迈瑞尔化学技术有限公司);聚磷酸铵(聚合度<20,上海安耐吉化学试剂有限公司);冰醋酸,市售分析纯。

电解质溶液的制备。壳聚糖(CS)溶液:称取10 g壳聚糖粉末加入1 L蒸馏水中,搅拌并静置1 h后加入1 mol·L-1的冰乙酸,将溶液的pH调至4.0左右,充分搅拌使壳聚糖完全溶解,获得壳聚糖成膜液。聚磷酸铵(APP)溶液:按照w(壳聚糖)∶w(聚磷酸铵)=1∶1、w(壳聚糖)∶w(聚磷酸铵)=1∶3、w(壳聚糖)∶w(聚磷酸铵)=1∶5、w(壳聚糖)∶w(聚磷酸铵)=1∶7的质量分数比,称取10、30、50、70、90 g聚磷酸铵分别溶于蒸馏水中,获得质量分数为1%、3%、5%、7%、9%的聚磷酸铵成膜液。

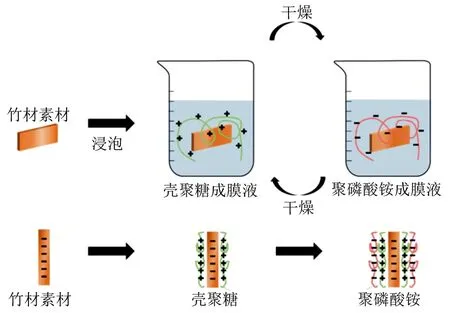

自组装步骤:将竹材样品浸泡在壳聚糖成膜液中15 min后取出,然后放入烘箱内80 ℃干燥10 min,竹材表面吸附壳聚糖膜层;再浸入聚磷酸铵溶液中15 min后取出,使聚磷酸铵成功吸附在壳聚糖膜层上。竹材表面完成一层壳聚糖-聚磷酸铵(CS-APP)吸附层的静电吸附过程。按照上述步骤使竹材表面交替吸附两种溶液,即可得到不同层数的自组装复合多层膜的竹材样品。图1为自组装过程。为了探究壳聚糖-聚磷酸铵优化配比,设置自组装处理层数为10层,其质量分数比分别为w(壳聚糖)∶w(聚磷酸铵)=1∶1、w(壳聚糖)∶w(聚磷酸铵)=1∶3、w(壳聚糖)∶w(聚磷酸铵)=1∶5、w(壳聚糖)∶w(聚磷酸铵)=1∶7的处理试材。确定质量分数比后,继续利用自组装方法制备壳聚糖-聚磷酸铵自组装处理层数为5、10、15、20层的样品。

图1 在竹材表面层层自组装壳聚糖-聚磷酸铵阻燃薄膜示意图

工业分析:采用工业分析仪对未处理竹材粉末进行工业分析,测定竹材的水分、灰分、挥发分和固定碳这4个分析项目指标。

ζ-电位测定:采用电位测定仪分别对未处理竹材、壳聚糖溶液和聚磷酸铵溶液的ζ-电位测定,每个样品至少测定5次,测试结果取平均值。

扫描电镜(SEM)测试与能谱(EDS)分析:使用加速电压为2.00 kV的场发射扫描电子显微镜对自组装前后竹材表面微观形貌变化进行观察。同时,利用装配在仪器上的OXFORD Xplore 30能谱仪对竹材表面进行元素面扫描分析。

全反射红外(ATR-FTIR)测试:利用Nicolet 6700光谱仪对样品进行全反射红外扫描,设定参数:分辨率4 cm-1,扫描次数32次,扫描范围500~4 000 cm-1。

热质量(TG)测试:对未处理竹材和壳聚糖-聚磷酸铵自组装阻燃竹材样品进行表层刨切,刨切厚度为1 mm,粉碎得到粉末样品(100目)。利用热质量分析仪对未处理竹材、壳聚糖-聚磷酸铵自组装阻燃处理竹材粉末样品进行扫描。设定参数:氮气流速60 mL·min-1,升温速率10 ℃·min-1,从室温加热至800 ℃。

极限氧指数(LOI)测试:根据GB/T 2406.2—2009《塑料用氧指数法测定燃烧行为》对样品的极限氧指数进行测定。每组20个样品,样品规格为100 mm×6 mm×3 mm。

可燃性测试:自行搭建丁烷喷枪燃烧装置测试样品的可燃性。样品规格为25 mm×25 mm×6 mm,火焰长度为4 cm,记录样品的燃烧行为。

锥形量热仪(CONE)测试:根据ISO5660-2002标准,利用锥形量热仪测试样品的燃烧性能。样品尺寸为100 mm×100 mm×6 mm,由规格为100 mm×25 mm×6 mm的竹条拼接而成,每组重复3个样品。为了模拟真实的火灾场景,辐射功率为50 kW·m-2,对应温度为780 ℃。点燃时间(TTI)手动记录,其他指标和部分参数由仪器自动记录或计算。

2 结果与分析

2.1 竹材工业分析

竹材的水分质量分数为3.62%、灰分质量分数约为0.90%、挥发分约为80%、固定碳质量分数为17.23%。竹材的工业分析结果与木材的结果相近,只是固定碳相对较高,表明竹材是一种典型的木质生物质材料。

2.2 ζ-电位测定

表1 竹材、壳聚糖成膜液、聚磷酸铵成膜液的ζ-电位

2.3 壳聚糖与聚磷酸铵的不同质量分数比对竹材热稳定性的影响

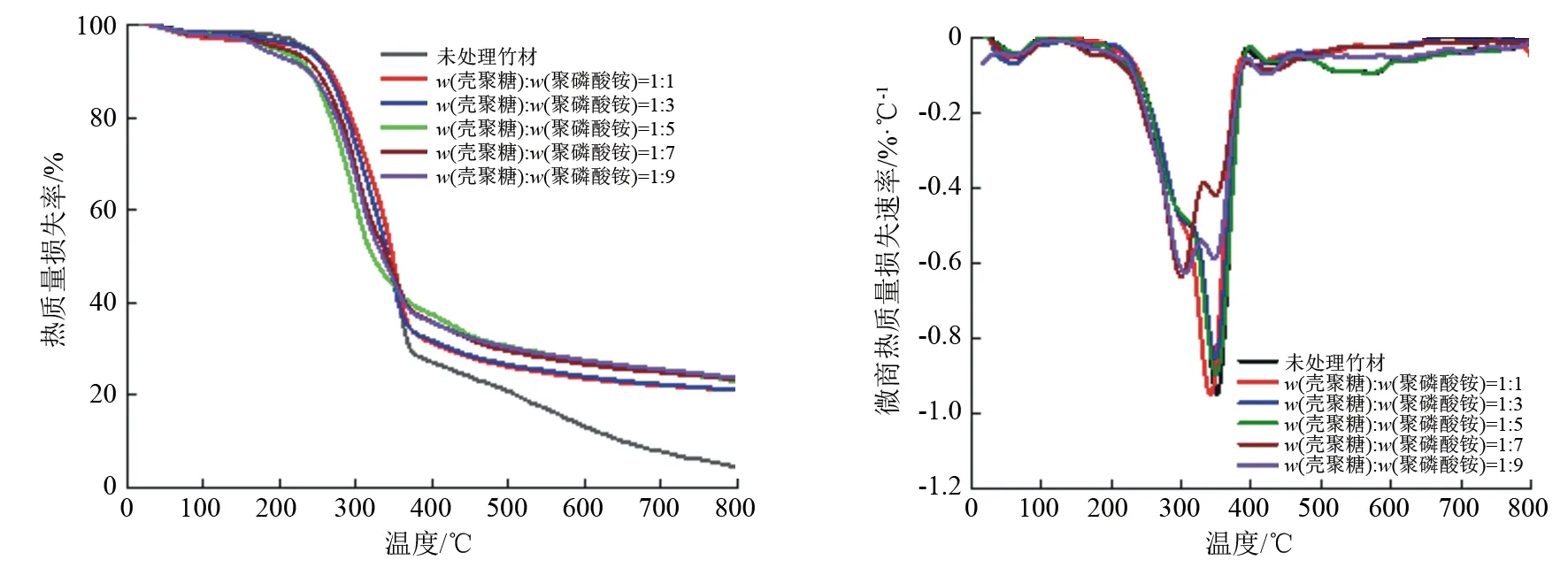

未处理竹材和壳聚糖-聚磷酸铵(CS-APP)层层自组装阻燃竹材在N2气氛中的热质量分析、微商热质量(DTG)曲线及相关数据见图2和表2。未处理竹材的T5%值为231 ℃,而壳聚糖-聚磷酸铵膜层阻燃竹材的T5%、T10%值均有所降低。结合微商热质量曲线可以看到,竹材热降解的过程与木材相似,竹材热降解也分三个阶段。第一阶段(180~280 ℃)热解速率较低,质量损失较大,主要是由于半纤维素和木质素的部分降解;第二阶段(280~380 ℃)主要是由于木质素和纤维素的持续降解所致,质量损失约为6%;在第三阶段,从380 ℃开始,残余的竹材组分继续芳香化和碳化,直到约5%的质量剩余率。随着聚磷酸铵质量的增多,与未处理竹材(Tmax=349 ℃)相比,壳聚糖与聚磷酸铵质量分数比为1∶7、1∶9样品的Tmax值提前至300 ℃左右,最大热降解速率降低约37%。

图2 未处理竹材及壳聚糖-聚磷酸铵自组装竹材的热分解图谱

表2 未处理竹材及壳聚糖-聚磷酸铵自组装竹材的热质量相关数据

聚磷酸铵热降解产生的磷酸和多磷酸可促进纤维素降解,导致膜层处理竹材的T5%值较低。然而,经处理的竹材在800 ℃下的质量剩余率从4.86%(未处理竹材)提升至21.17%(壳聚糖与聚磷酸铵质量分数比为1∶1)、21.23%(壳聚糖与聚磷酸铵质量分数比为1∶3)、22.88%(壳聚糖与聚磷酸铵质量分数比为1∶5)、23.50%(壳聚糖与聚磷酸铵质量分数比为1∶7)、23.51%(壳聚糖与聚磷酸铵质量分数比为1∶9),在壳聚糖-聚磷酸铵形成的氮磷阻燃体系中,壳聚糖和聚磷酸铵阻燃剂中含有的N元素使得其在受热时可以分解出N2、NH3、CO2等大量不燃性气体,稀释可燃性气体和冲淡燃烧区的氧浓度,从而起到阻燃效果。聚磷酸铵提供酸源作为脱水剂,热降解过程中产生的磷酸和多磷酸在较高温度下促进形成更多的炭层;壳聚糖提供气源可作为发泡剂,使阻燃体系发生膨胀,并对炭层的形成起到促进作用,形成多孔性泡沫炭层,进一步阻止了竹材的燃烧。

随着壳聚糖与聚磷酸铵质量分数比的变化,聚磷酸铵质量分数的升高对最后残炭的生成起显著作用,当壳聚糖与聚磷酸铵的质量分数比为1∶7、1∶9时,材料的质量剩余率基本一致。因此,选用壳聚糖与聚磷酸铵质量分数比为1∶7的样品用于后续实验。

2.4 壳聚糖-聚磷酸铵自组装阻燃竹材微观形貌

制备壳聚糖-聚磷酸铵自组装处理层数为5、10、15、20层的样品,记作CA-5、CA-10、CA-15、CA-20。通过扫描电子显微镜(SEM)对壳聚糖-聚磷酸铵自组装阻燃竹材样品表面放大500倍和1600倍后的微观形貌观察(图3)。未处理竹材表现出明显的纤维结构,经过壳聚糖-聚磷酸铵自组装处理后,竹材表面逐渐有薄膜附着。随着自组装膜层数的增加,表面的膜层更加致密、厚实,竹材显微结构特征逐渐不再显著。

A为未处理竹材;b为壳聚糖-聚磷酸铵自组装处理层数为5层的样品(CA-5);c为壳聚糖-聚磷酸铵自组装处理层数为10层的样品(CA-10);d为壳聚糖-聚磷酸铵自组装处理层数为15层的样品(CA-15);e为壳聚糖-聚磷酸铵自组装处理层数为20层的样品(CA-20)。

2.5 壳聚糖-聚磷酸铵自组装阻燃竹材元素分析

图4为经过壳聚糖-聚磷酸铵自组装处理的竹材样品的元素分布谱图。除了来自竹材化学成分的C、O元素外,CA-5、CA-10、CA-15、CA-20的能谱(EDS)中还观察到N、P元素新的信号。这进一步证明壳聚糖和聚磷酸铵组成的多层膜成功地固定在竹材表面。

表3为未处理试材、壳聚糖-聚磷酸铵自组装处理组样品的扫描电镜能谱中所含元素种类和原子质量百分比。由表可以得出,壳聚糖-聚磷酸铵自组装处理后的样品均含有阳离子、阴离子溶液中所含有的元素种类。壳聚糖-聚磷酸铵自组装处理组的N、P元素质量分数较未处理竹材明显提升,且随着自组装膜层数的增多,较未处理竹材的N元素质量分数提升6.88%~7.86%,P元素质量分数提升5.59%~11.34%,这说明壳聚糖与聚磷酸铵通过层层自组装的方式成功地附着在竹材表面,且N、P元素质量分数随着层数的增加呈现上升趋势。

表3 壳聚糖-聚磷酸铵自组装处理前后竹材的主要元素质量分数

2.6 壳聚糖-聚磷酸铵自组装阻燃竹材红外光谱分析

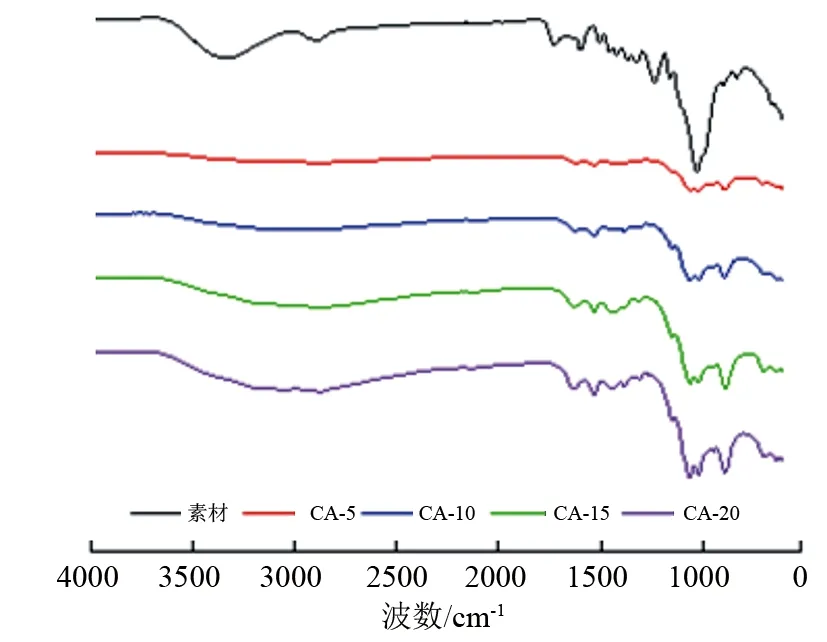

图5为未处理竹材与不同自组装膜层数的壳聚糖-聚磷酸铵(CS-APP)自组装竹材样品的红外(FTIR)图谱。未处理竹材所对应的官能团的吸收峰相对较多,3 446~3 260 cm-1的宽峰归因于N—H和O—H键的拉伸振动,2 901 cm-1处的吸收峰与C—H键的拉伸振动有关[10]。1 373 cm-1的吸收峰归因于C—H弯曲振动,1 168、1 060 cm-1的吸收峰分别归因于C—O—C键的反对称拉伸和拉伸振动[11]。通过对比未处理竹材与壳聚糖-聚磷酸铵自组装处理竹材的红外光谱发现,二者的官能团吸收峰大部分是重合的。但是明显观察到,壳聚糖-聚磷酸铵自组装处理竹材样品的红外光谱在1 540 cm-1处出现新的吸收峰,对应壳聚糖—NH2的振动吸收峰;在870 cm-1处也出现新的吸收峰,对应聚磷酸铵P—O—P键的吸收峰[12]。自组装阻燃处理竹材1 060 cm-1处出现了P—O—P的弱吸收峰,在2 730 cm-1处的吸收峰归因于聚磷酸铵中OP—OH的—OH[13]。

A为壳聚糖-聚磷酸铵自组装处理层数为5层的样品(CA-5);b为壳聚糖-聚磷酸铵自组装处理层数为10层的样品(CA-10);c为壳聚糖-聚磷酸铵自组装处理层数为15层的样品(CA-15);d为壳聚糖-聚磷酸铵自组装处理层数为20层的样品(CA-20)。

图5 壳聚糖-聚磷酸铵自组装处理前后竹材的红外光谱

2.7 壳聚糖-聚磷酸铵自组装阻燃竹材可燃性测试

为了研究未处理竹材和壳聚糖-聚磷酸铵自组装竹材的燃烧性能,将材料直接暴露于明火进行定性评估。丁烷火焰喷枪可以模拟真实环境下的火灾。将未处理竹材和阻燃处理后的样品持续置于丁烷火焰进行不间断燃烧(表4,图6)。试验发现,未处理竹材在2 s内被点燃,是由于未处理竹材易燃,导致火焰急剧蔓延。通过层层自组装阻燃处理能有效延迟竹材的点燃时间和剧烈燃烧时间,燃烧后的残留物质量分数也有所提升。

2.8 壳聚糖-聚磷酸铵自组装阻燃竹材的阻燃性能

2.8.1 极限氧指数(LOI)

极限氧指数(LOI)是被用来评价阻燃处理样品的阻燃性能的指标之一,是指聚合物在含有N2和O2的氛围下恰好能支持其燃烧时氧的体积分数。各样品的极限氧指数见表5。可以看到,未处理竹材的极限氧指数仅为19.80,是典型的易燃材料。经过壳聚糖-聚磷酸铵层层自组装处理后,随着壳聚糖-聚磷酸铵自组装膜层数的增加,CA-5、CA-10、CA-15、CA-20样品的极限氧指数明显提升,较未处理竹材分别提升了66.16%、87.88%、124.24%、126.26%。处理后样品的极限氧指数显著提高,这是由于层数的增加使得竹材表面壳聚糖-聚磷酸铵阻燃剂质量分数提升,更好地发挥了阻燃作用。同时自组装膜层数达到15、20层时,CA-15、CA-20样品的极限氧指数提升差距较小。

表4 未处理竹材和壳聚糖-聚磷酸铵自组装竹材的可燃性

2.8.2 点燃时间(TTI)

点燃时间(TTI)是评价材料阻燃性的重要指标之一。点燃时间愈长,表明材料在实验条件下愈不易点燃,则材料的阻燃性就愈好。各样品的点燃时间见表5。未处理竹材的点燃时间为16 s,经过壳聚糖-聚磷酸铵自组装阻燃处理的竹材点燃时间较未处理竹材有明显的提升,CA-5、CA-10、CA-15、CA-20样品点燃较未处理样品的点燃时间分别提升了20.0%、50.0%、80.0%、90.0%。但随着自组装膜层数的增加,CA-20与CA-15样品相比,点燃时间增加的幅度减少。

A为未处理竹材;b为壳聚糖-聚磷酸铵自组装处理层数为5层的样品(CA-5);c为壳聚糖-聚磷酸铵自组装处理层数为10层的样品(CA-10);d为壳聚糖-聚磷酸铵自组装处理层数为15层的样品(CA-15);e为壳聚糖-聚磷酸铵自组装处理层数为20层的样品(CA-20)。

2.8.3 热释放速率(HRR)

热释放速率(HRR)是指单位表面积内燃烧样品释放热量的速率,单位为kW·m-2。热释放速率峰值(pk-HRR)是指热释放速率的最大值,表示燃烧过程中反馈给材料表面的热量引起材料热解速率和可燃性挥发产物生成的程度[14]。各样品的热释放速率曲线及热释放速率峰值分别见图7和表5。竹材作为一种生物质材料,在燃烧过程中会出现明显的两个放热峰。第一个峰是样品燃烧后表面形成膨胀炭层的过程,对应的是实验中样品点燃时短暂的有焰燃烧阶段;第二个峰是膨胀炭层的破裂和残炭形成的过程,对应的是实验中第二次出现较高的火焰阶段。阻燃处理竹材样品的热释放速率均低于未处理样品,降低的程度随自组装膜层数的增加显著增大。未处理竹材的热释放速率峰值(pk-HRR)值较高,为536.13 kW·m-2,出现时间为125 s。经壳聚糖-聚磷酸铵自组装阻燃处理后样品的第二放热峰发生右移,出现时间最高可延长至160 s,CA-5、CA-10、CA-15、CA-20样品的热释放速率峰值均显著降低,下降幅度分别为13.0%、17.7%、20.7%、22.6%,表明材料的阻燃性能随薄膜层数的增加明显提升。其原因,一方面是聚磷酸铵受热分解生成聚磷酸、含磷氧化物,与竹材成分反应,使竹材表面脱水形成具有热稳定性的炭化物,因此与未处理的竹材样品相比,热释放速率有了很大程度的降低;另一方面附着于竹材表面的壳聚糖吸热发生炭化形成炭层,进一步隔热、隔气阻碍了竹材的燃烧反应。此外,壳聚糖与聚磷酸铵的热分解过程中还会产生NH3、H2O等不可燃气体,都有助于壳聚糖-聚磷酸铵自组装的阻燃效果,对于竹材的阻燃起到明显的促进作用。

表5 未处理竹材和壳聚糖-聚磷酸铵自组装竹材的极限氧指数和锥形量热试验相关数据

CA-5、CA-10、CA-15、CA-20分别为壳聚糖-聚磷酸铵自组装处理层数为5、10、15、20层的样品。

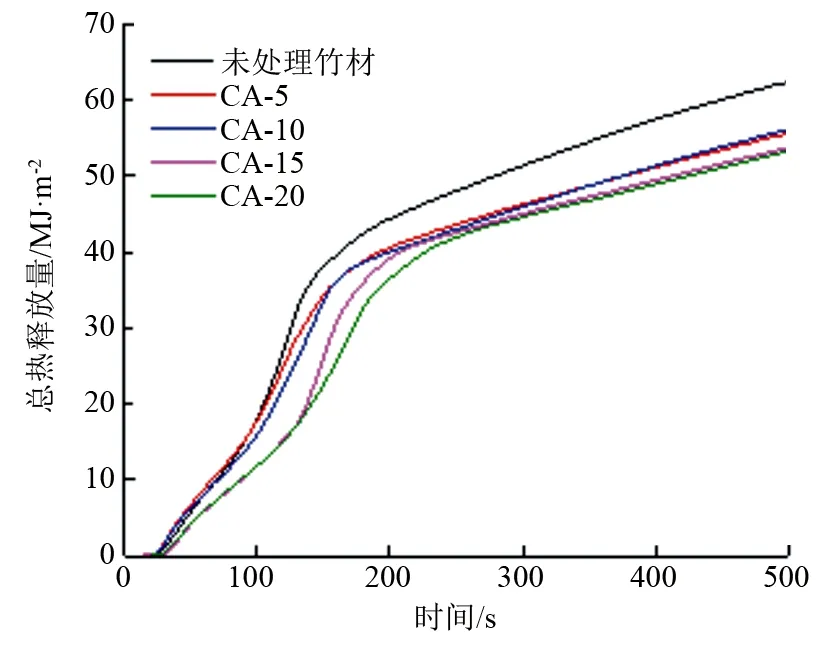

2.8.4 总热释放量(THR)

总热释放量(THR)是指单位面积燃烧的材料总过程中释放热量的总和,能够反映材料的燃烧反应程度。总热释放量的迅速增加主要集中在样品从被点燃到出现第二放热峰峰值的有焰燃烧阶段(图8),在放热峰出现时总热释放量变化最快;随后样品的总热释放量增加速度减慢,曲线逐渐趋于平缓,这说明竹材燃烧释放的热量主要集中于有焰燃烧阶段,因此对竹材有焰燃烧阶段的抑制是竹材阻燃的重点。经过壳聚糖-聚磷酸铵自组装阻燃处理后的样品,燃烧时的总热释放量曲线明显低于未处理竹材,这说明经过壳聚糖-聚磷酸铵层层自组装方式处理的样品能够很好的抑制竹材的热释放,具有良好的阻燃性能。相比于未处理的竹材样品,CA-5、CA-10、CA-15、CA-20样品的总热释放量值分别降低10.3%、9.9%、13.9%、14.5%(表5)。随着阻燃层数的增多,CA-5、CA-10、CA-15、CA-20样品的总热释放量曲线逐渐趋于平缓,这与热释放速率的规律相似,说明燃烧过程中的热释放时间较为均匀,从而能够避免材料燃烧剧烈导致的火灾蔓延。

CA-5、CA-10、CA-15、CA-20分别为壳聚糖-聚磷酸铵自组装处理层数为5、10、15、20层的样品。

2.8.5 总烟释放量(TSP)

图9为未处理竹材与不同自组装膜层数阻燃样品的总烟释放量曲线。在200 s内样品的总烟释放量曲线有明显升高趋势,这是因为点燃初期,竹材受热后自身发生分解,生成水蒸气和其他挥发物;进入有焰燃烧阶段,聚磷酸铵受热后分解,导致竹材燃烧不完全燃烧,生成大量烟气;之后聚磷酸铵在样品表面催化阻燃形成炭层,材料的燃烧和烟气释放受到抑制,总烟释放量增加缓慢。与未处理竹材相比,随着壳聚糖-聚磷酸铵自组装膜层数的增加,壳聚糖-聚磷酸铵自组装阻燃处理竹材样品的总烟释放量略微呈现上升趋势。这是由于总烟释放量的加入会产生大量可燃、不可燃气体,使样品不完全燃烧,从而导致更高的总烟释放量。

CA-5、CA-10、CA-15、CA-20分别为壳聚糖-聚磷酸铵自组装处理层数为5、10、15、20层的样品。

2.8.6CO和CO2生成速率

图10为未处理竹材和壳聚糖-聚磷酸铵自组装阻燃处理的样品在燃烧过程中CO、CO2的生成速率曲线。CO2生成速率曲线与热释放速率曲线的趋势相似。CO2的生成主要集中在有焰燃烧阶段,经过自组装阻燃处理的样品层数越多,壳聚糖-聚磷酸铵对于竹材CO2生成速率的抑制作用越明显,其原因是壳聚糖-聚磷酸铵对竹材的脱水催化作用,使挥发性可燃物的产生受到抑制。与未处理竹材相比,经过阻燃处理竹材样品的CO释放速率降低25%~50%。各样品的CO释放规律基本相同,均是在有焰燃烧阶段显示出两个较小的峰,该峰所对应的时间与热释放速率曲线的放热峰时间基本一致。随后的红热燃烧阶段是CO生成的主要阶段,壳聚糖-聚磷酸铵自组装阻燃处理竹材样品的CO生成速率明显降低,该阶段中CA-15、CA-20样品的CO生成速率下降约50%~75%。

CA-5、CA-10、CA-15、CA-20分别为壳聚糖-聚磷酸铵自组装处理层数为5、10、15、20层的样品。

3 结论

采用层层自组装方法,制备了不同质量分数比的壳聚糖-聚磷酸铵(CS-APP)自组装处理及不同层数的壳聚糖-聚磷酸铵自组装阻燃竹材样品。工业分析结果表明,竹材的工业分析结果与木材的结果相近,只是固定碳的质量分数相对较高。电位测定结果表明,竹材和聚磷酸铵成膜液呈负电,壳聚糖成膜液呈正电,可基于静电效应在竹材表面进行层层自组装阻燃处理。热质量分析结果表明,与未处理竹材相比,壳聚糖与聚磷酸铵的质量分数比为1∶7时,样品的最大热降解速率降低约37%,残炭量提升383.5%,表现出一定的热稳定性。

层数为5、10、15、20层的壳聚糖-聚磷酸铵自组装阻燃竹材样品,随着自组装薄膜层数的增加,壳聚糖-聚磷酸铵自组装处理竹材的阻燃效果逐渐增强。与未处理竹材相比,壳聚糖-聚磷酸铵自组装薄膜层数为20时,竹材样品的极限氧指数达到44.80%,提升了126.26%。可燃性测试结果表明,随着自组装薄膜层数的增加,经过壳聚糖-聚磷酸铵自组装阻燃处理的竹材的阻燃性能显著提升。随着壳聚糖-聚磷酸铵自组装薄膜层数达到15层后,样品的阻燃效果逐渐减缓。

锥形量热测试结果表明,随着壳聚糖-聚磷酸铵自组装膜层数的增加,5、10、15、20层的壳聚糖-聚磷酸铵自组装阻燃竹材点燃较未处理竹材的点燃时间分别提升了20.0%、50.0%、80.0%、90.0%,热释放速率峰值分别下降13.0%、17.7%、20.7%、22.6%,总热释放量分别降低10.3%、9.9%、13.9%、14.5%,热释放率峰值出现时间(tpk-HRR)向后推迟35 s,CO和CO2生成速率明显降低。15、20层的壳聚糖-聚磷酸铵自组装阻燃竹材的CO生成速率仅约为0.002~0.003 g·s-1。

本研究利用层层自组装方法在竹材表面构筑了具有较优阻燃性的膜层,对于膜层的耐磨性以及耐水(耐潮)性等指标将在今后的工作中进行更深入的研究。