橇装式海洋油气压裂设备的噪声特性研究

李广鑫 胡安斌 刘超 肖文生 刘健 陈亚宁

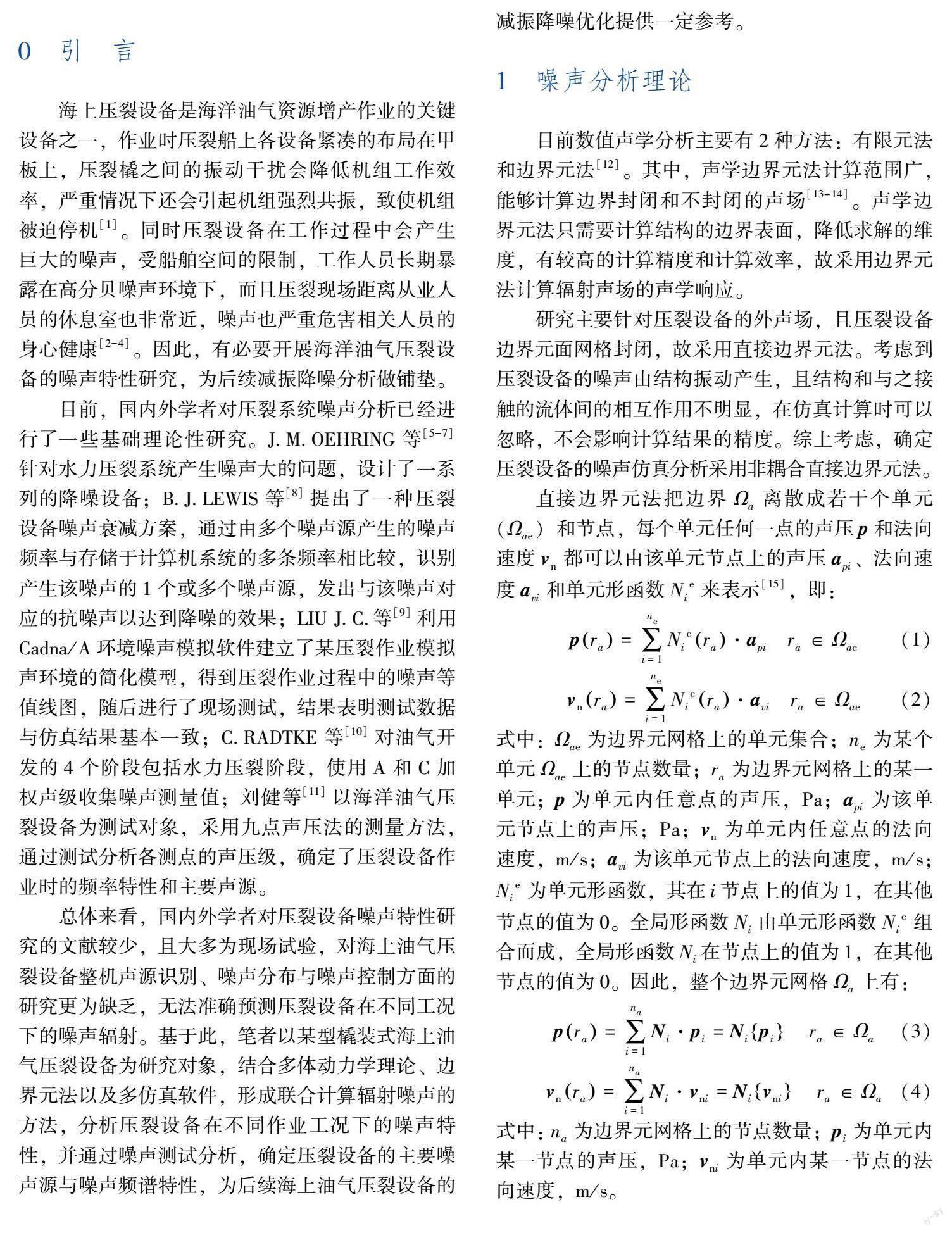

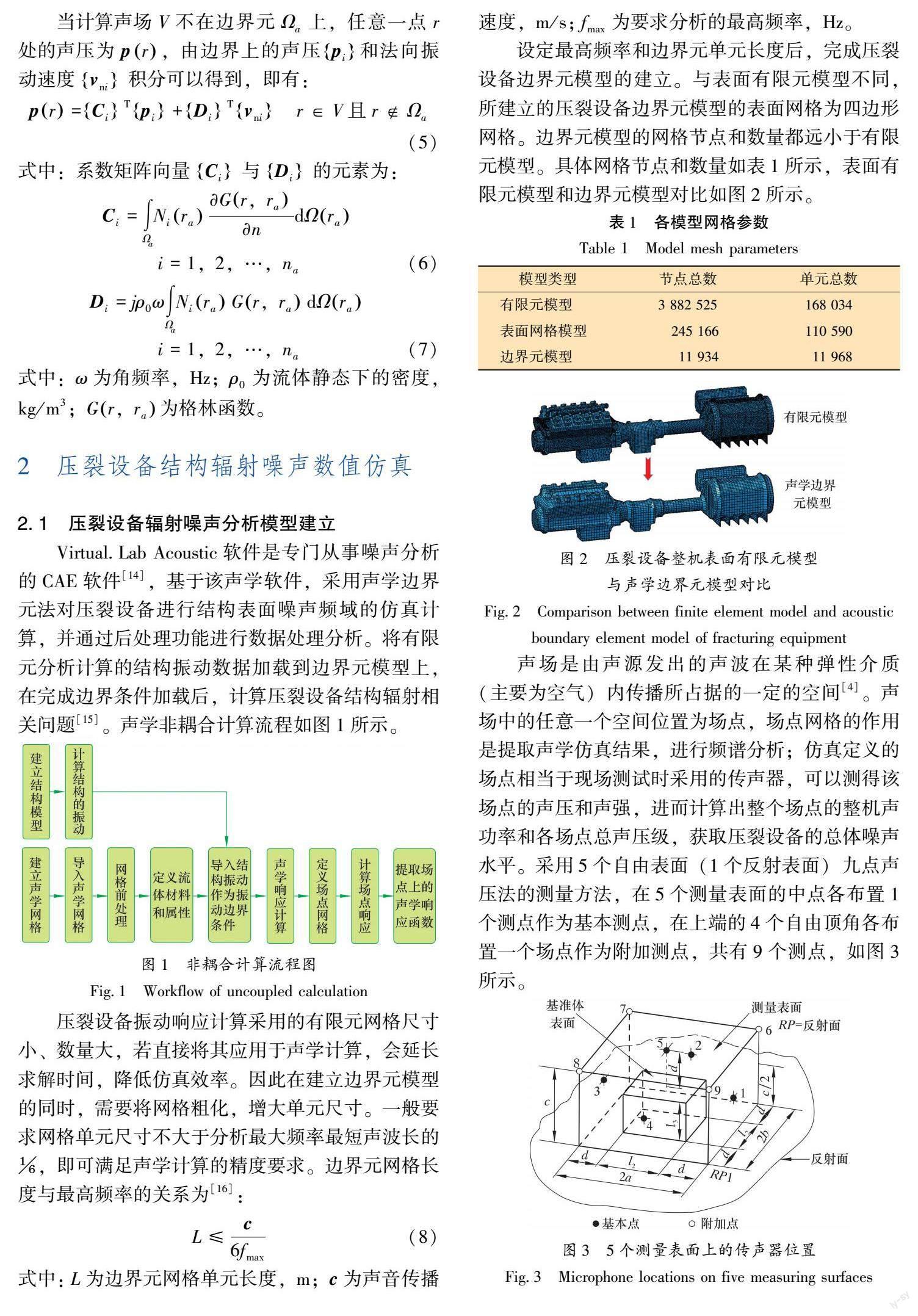

摘要:海上压裂设备作为海洋油气资源增产作业的关键设备之一,在保证高效、安全运行的同时,其噪声问题对设备与从业人员也产生重要影响。以某型号橇装式海洋油气压裂设备为研究对象,对噪声数值模拟和测试方法进行研究,建立橇装式海洋油气压裂设备三维模型、压裂设备整机有限元模型和压裂设备边界元网格模型;利用Virtulal.Lab Acoustic对压裂设备整机辐射噪声进行预测,获取压裂设备声场声压云图及噪声显著频段;通过对压裂设备进行噪声测试,确定出不同工况下各测点的最大声压级、总声压级、平均声压级和声功率级。研究结果分析出压裂设备辐射噪声的显著频段,压裂设备噪声呈明显的宽频特性,泵头处噪声较为显著。将数值仿真结果与噪声测试结果进行对比,验证了仿真分析结果的准确性。仿真分析所得结果为压裂设备后续优化设计和噪声控制提供了指导和参考。

关键词:海洋油气压裂设备;有限元模型;Virtulal.Lab Acoustic;辐射噪声;噪声测试

0 引 言

海上压裂设备是海洋油气资源增产作业的关键设备之一,作业时压裂船上各设备紧凑的布局在甲板上,压裂橇之间的振动干扰会降低机组工作效率,严重情况下还会引起机组强烈共振,致使机组被迫停机[1]。同时压裂设备在工作过程中会产生巨大的噪声,受船舶空间的限制,工作人员长期暴露在高分贝噪声环境下,而且压裂现场距离从业人员的休息室也非常近,噪声也严重危害相关人员的身心健康[2-4]。因此,有必要开展海洋油气压裂设备的噪声特性研究,为后续减振降噪分析做铺垫。

目前,国内外学者对压裂系统噪声分析已经进行了一些基础理论性研究。J.M.OEHRING等[5-7]针对水力压裂系统产生噪声大的问题,设计了一系列的降噪设备;B.J.LEWIS等[8]提出了一种压裂设备噪声衰减方案,通过由多个噪声源产生的噪声频率与存储于计算机系统的多条频率相比较,识别产生该噪声的1个或多个噪声源,发出与该噪声对应的抗噪声以达到降噪的效果;LIU J.C.等[9]利用Cadna/A环境噪声模拟软件建立了某压裂作业模拟声环境的简化模型,得到压裂作业过程中的噪声等值线图,随后进行了现场测试,结果表明测试数据与仿真结果基本一致;C.RADTKE等[10]对油气开发的4个阶段包括水力压裂阶段,使用A和C加权声级收集噪声测量值;刘健等[11]以海洋油气压裂设备为测试对象,采用九点声压法的测量方法,通过测试分析各测点的声压级,确定了压裂设备作业时的频率特性和主要声源。

总体来看,国内外学者对压裂设备噪声特性研究的文献较少,且大多为现场试验,对海上油气压裂设备整机声源识别、噪声分布与噪声控制方面的研究更为缺乏,无法准确预测压裂设备在不同工况下的噪声辐射。基于此,笔者以某型橇装式海上油气压裂设备为研究对象,结合多体动力学理论、边界元法以及多仿真软件,形成联合计算辐射噪声的方法,分析壓裂设备在不同作业工况下的噪声特性,并通过噪声测试分析,确定压裂设备的主要噪声源与噪声频谱特性,为后续海上油气压裂设备的减振降噪优化提供一定参考。

1 噪声分析理论

目前数值声学分析主要有2种方法:有限元法和边界元法[12]。其中,声学边界元法计算范围广,能够计算边界封闭和不封闭的声场[13-14]。声学边界元法只需要计算结构的边界表面,降低求解的维度,有较高的计算精度和计算效率,故采用边界元法计算辐射声场的声学响应。

研究主要针对压裂设备的外声场,且压裂设备边界元面网格封闭,故采用直接边界元法。考虑到压裂设备的噪声由结构振动产生,且结构和与之接触的流体间的相互作用不明显,在仿真计算时可以忽略,不会影响计算结果的精度。综上考虑,确定压裂设备的噪声仿真分析采用非耦合直接边界元法。

2 压裂设备结构辐射噪声数值仿真

2.1 压裂设备辐射噪声分析模型建立

Virtual.Lab Acoustic软件是专门从事噪声分析的CAE软件[14],基于该声学软件,采用声学边界元法对压裂设备进行结构表面噪声频域的仿真计算,并通过后处理功能进行数据处理分析。将有限元分析计算的结构振动数据加载到边界元模型上,在完成边界条件加载后,计算压裂设备结构辐射相关问题[15]。声学非耦合计算流程如图1所示。

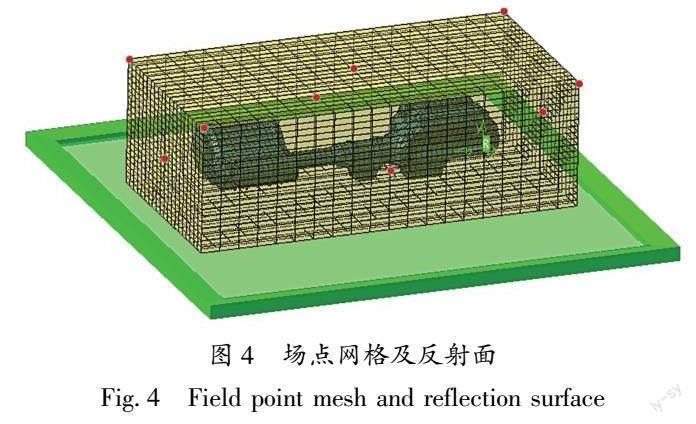

声场是由声源发出的声波在某种弹性介质(主要为空气)内传播所占据的一定的空间[4]。声场中的任意一个空间位置为场点,场点网格的作用是提取声学仿真结果,进行频谱分析;仿真定义的场点相当于现场测试时采用的传声器,可以测得该场点的声压和声强,进而计算出整个场点的整机声功率和各场点总声压级,获取压裂设备的总体噪声水平。采用5个自由表面(1个反射表面)九点声压法的测量方法,在5个测量表面的中点各布置1个测点作为基本测点,在上端的4个自由顶角各布置一个场点作为附加测点,共有9个测点,如图3所示。

除底面外,各个测量表面均距压裂设备基准体表面1 m(d=1 m),压裂设备基准体表面是指恰好包络压裂设备的一个最小矩形六面体。压裂设备底面距离甲板很近,因此不设置测量面,而是添加1个硬边界条件的对称平板模拟底面反射面,反射面距离压裂设备底面0.25 m。场点网格以及反射面如图4所示。

场点网格为长宽高为8 270 mm×4 200 mm×2 705 mm的长方体,场点网格密度设置为40。各场点位置坐标如表2所示。至此,海洋油气压裂设备辐射噪声分析模型建立完成。

2.2 压裂设备辐射噪声分析

与振动仿真步数对应,一个完整的仿真周期共216个载荷步,每隔18个载荷步提取1次整机辐射声场声压分布。部分整机声压云图如图5所示。

由声压云图可知,在压裂设备的1个工作周期内,整机辐射噪声的声压级在87~100 dB之间,其中靠近压裂泵一侧的声压级大于其他位置,辐射噪声较为明显;尤其是压裂泵头位置,发动机气缸盖的声压级也比较大。在压裂设备工作时,压裂泵头承受较大的液压力,气缸盖承受着较大的气体力,因此将这2处确定为主要噪声源。压裂泵头和气缸盖也是后续减振降噪的主要研究对象。

2.3 压裂设备辐射噪声声场场点分析

振动分析求取的响应为时域瞬态响应,对压裂设备进行噪声特性分析时,需要通过傅里叶变换将时域的信号转换为频域信号。取9个场点的数据进行A计权声级下的1/3倍频程谱分析,A计权声级是模仿60 dB以下的声压,最符合人耳感应的响应曲线,因此A计权得到的结果与人耳感觉十分接近。A计权响应与频率的关系如表3所示。

由图6与表4可知,各测点声压级变化规律整体上相近,噪声显著频段均在400~4 000 Hz范围内,该频段的噪声能量主导了压裂设备噪声的总声压级水平,也决定了压裂设备辐射噪声的特点。

3 压裂设备的噪声测试分析

3.1 测试设备与方法

采用DH5902数据采集分析系统测试压裂设备噪声。试验主要器材包括:

(1)9个MPA201电容传声器作为测试的接收设备,将测试声压信号转换为电压信号。

(2)噪声数据采集系统将电压信号转换为数字信号进行信号处理,得到测试的声压数据。

(3)其他测试辅助器材包括声级校准器、风罩、噪声测量支架等。

采用5个自由表面(1个反射表面)九点声压法的测试方法。为了确保仿真结果与测试结果具有对比性,测试中9个传声器的位置要保证与噪声仿真中9个测点的位置一一对应。

3.2 测试结果分析

3.2.1 环境噪声

环境噪声的空间分布和变化情况复杂,现场测试时环境噪声会影响测试结果。因此,为消除环境噪声影响,保证各测点测试声压值的精准,首先应对环境噪声进行测试分析,然后与所测声源的噪声对比,预估背景噪声引起的误差,进行修正处理[18]。具体修正值如表5所示。

3.2.2 单台壓裂设备的测试与分析

以某型号橇装式海洋油气压裂设备为试验对象,分别对单机运行工况下1~6挡的噪声进行测试分析。因仿真计算使用的为压裂设备中常见的4挡设备,故只列出第4挡的测试结果。具体如下:

(1)压裂设备声压级计算。由于声压信号无法直观体现压缩机噪声特性,所以对各测点声压信号进行A计权1/3倍频程谱分析。4挡工况下各测点A计权1/3倍频程谱声压级曲线如图7所示。

由1/3倍频程曲线可知,4挡工况下噪声显著频段为315~4 000 Hz,机组噪声从低频到高频较为均匀,属于宽频噪声,中心频率处于中频频段。4挡工况下压裂设备1~9测点的最大声压级和对应的中心频率由1/3倍频程谱曲线获得,如表6所示。根据式(9)计算1~9测点的总声压级,并根据表5对比4挡工况下的测试噪声与环境噪声的变化量,对总声压级做修正处理,总声压级和修正声压级如表7所示。

3.3 仿真结果与测试结果对比分析

仿真的工况为压裂设备常见的第4挡,选取噪声仿真9个场点的声压级与对应的测点声压级进行A计权1/3倍频程谱分析,对比仿真模拟结果与现场测试结果,如图9所示。

由1/3倍频程谱曲线可知,仿真数据与测试数据存在一定的差值,但大部分差值都在10%以内,且曲线整体趋势相符,噪声显著频段均在400~4 000 Hz范围内,可以认为二者结果非常相近,能够验证仿真结果的准确性。总体上模拟值低于试验值,主要原因在于模拟计算时,忽略了一些辐射噪声贡献量不大的变速箱齿轮的激励,并且研究主要考虑压裂设备的机械噪声和气动噪声,没有涉及发动机的燃烧噪声,导致场点的声压级模拟值低于试验值。

4 结 论

采用数值仿真与试验测试相结合的方法进行海上油气压裂设备噪声特性分析,基于多体动力学理论、边界元法以及多仿真软件联合计算辐射噪声的方法展开相关研究,主要形成以下结论:

(1)采用非耦合直接边界元法,建立了压裂设备辐射噪声分析模型,完成压裂设备整机结构声辐射分析。分析得出在靠近泵头处声压级最高可达100 dB以上,下方声压级普遍高于上方声压级,压裂设备噪声显著频段均在400~4 000 Hz范围内,从低频到高频较为均匀,属于宽频带噪声,中心频率处于中频频段。通过叠加原理计算出各场点总声压级,均超出国家标准(GB 5979—1986)规定的机舱区主机操纵处限制值为90 dB的要求,噪声较大,需要进行噪声控制。

(2)对单台压裂设备进行噪声测试及数据处理,分析出不同工况下各测点的最大声压级、总声压级和平均声压级,靠近测点1的泵头处声压级最大,主要原因是受液压力的影响,且受甲板反射的影响,低处位置噪声声压级较大。

(3)对压裂设备噪声的仿真结果和测试结果进行对比,验证了仿真计算的准确性,分析出了模拟值低于试验值的原因,并分析得出压裂设备的泵头处和气缸盖处为主要的噪声源。仿真与分析结果为后续压裂设备的优化设计和噪声控制提供了一定的指导和参考。

参考文献:

[1]张鹏飞,常飞,程一峰,等.石油变频钻机电机噪声分析及降噪方法探讨[J].石油机械,2017,45(4):40-43.

ZHANG P F,CHANG F,CHENG Y F,et al.Discussion on noise reduction method of frequency conversion drilling rig motor[J].China Petroleum Machinery,2017,45(4): 40-43.

[2]潘仲麟,翟国庆.噪声控制技术[M].北京:化学工业出版社,2006.

PAN Z L,ZHAI G Q.Noise control technology[M].Beijing: Chemical Industry Press,2006.

[3]张捷,肖新标,张玉梅,等.100%低地板列车车内噪声传递特性分析[J].振动工程学报,2015,28(4):541-549.

ZHANG J,XIAO X B,ZHANG Y M,et al.Study on transfer path characteristic of interior noise of 100% low-floor railway train[J].Journal of Vibration Engineering,2015,28(4): 541-549.

[4]徐晴晴,张来斌,梁伟.天然气管道泄漏声场特性研究[J].石油机械,2011,39(2):12-14,26.

XU Q Q,ZHANG L B,LIANG W.Research on the sound field characteristics of natural gas pipeline leakage[J].China Petroleum Machinery,2011,39(2): 12-14,26.

[5]OEHRING J M.System for reducing noise in a hydraulic fracturing fleet: 9587649[P].2017-03-07.

[6]OEHRING J M,KURTZ R.System for reducing vibrations in a pressure pumping fleet: 10934824[P].2021-03-02.

[7]OEHRING J M.Environmental benefits of electric powered hydraulic fracturing: SPE eastern regional meeting[C]∥SPE Eastern Regional Meeting.Morgantown,West Virginia,USA: SPE,2015: SPE 177308-MS.

[8]LEWIS B J,COFFMAN K R.Active noise control for hydraulic fracturing equipment: 10789936[P].2020-09-29.

[9]LIU J C,JIANG J L,MEI L,et al.Study on prediction for fracturing operation noise and impact assessment[C]∥2016 IEEE International Conference of Online Analysis and Computing Science (ICOACS).Chongqing,China: IEEE,2016: 342-346.

[10]RADTKE C,AUTENRIETH D A,LIPSEY T,et al.Noise characterization of oil and gas operations[J].Journal of Occupational and Environmental Hygiene,2017,14(8): 659-667.

[11]劉健,王鑫,肖文生,等.海洋油气压裂设备噪声特性试验研究[J].石油矿场机械,2018,47(5):55-60.

LIU J,WANG X,XIAO W S,et al.Experimental study on noise characteristics of offshore oil and gas fracturing equipment[J].Oil Field Equipment,2018,47(5): 55-60.

[12]胡安斌,刘健,王鑫,等.海洋大功率往复式压缩机噪声特性研究[J].石油机械,2021,49(5):97-104.

HU A B,LIU J,WANG X,et al.Research on noise characteristics of marine high-power reciprocating compressor[J].China Petroleum Machinery,2021,49(5): 97-104.

[13]詹福良,徐俊伟.Virtual.Lab Acoustics声学仿真计算从入门到精通[M].西安:西北工业大学出版社,2013.

ZHAN F L,XU J W.Lab acoustics acoustic simulation calculation from beginner to master[M].Xian: Northwestern Polytechnical University Press,2013.

[14]李增刚,詹福良.Virtual.Lab Acoustics声学仿真计算高级应用实例[M].北京:国防工业出版社,2010.

LI Z G,ZHAN F L.Lab acoustics acoustic simulation calculation advanced application examples[M].Beijing: National Defense University Press,2010.

[15]胡安斌,刘健,王鑫,等.大功率往复式压缩机噪声模拟与试验研究[J].噪声与振动控制,2021,41(3):101-107.

HU A B,LIU J,WANG X,et al.Noise simulation and experimental study of high power reciprocating compressors[J].Noise and Vibration Control,2021,41(3): 101-107.

[16]杨强.发动机结构表面噪声仿真研究[D].重庆:重庆大学,2013.

YANG Q.Simulation study on noise of engine structure surface[D].Chongqing: Chongqing University,2013.

[17]张伟,高亚奎.多发涡扇飞机拍频噪声抑制原理及应用[J].南京航空航天大学学报,2019,51(6):801-808.

ZHANG W,GAO Y K.Application and principle of method for restraining beating noise of aircraft with multi-turbofan engines[J].Journal of Nanjing University of Aeronautics & Astronautics,2019,51(6): 801-808.

[18]舒科闻.论工业企业厂界噪声监测中背景噪声测量和噪声测量值修正[J].环境与发展,2020,32(7):170-171.

SHU K W.On background noise measurement and noise measurement value correction in noise monitoring of industrial plant[J].Environment and Development,2020,32(7): 170-171.

[19]王佐民.噪声与振动测量[M].北京:科学出版社,2009.

WANG Z M.Noise and vibration measurement[M].Beijing: Science Press,2009.