融合腐蚀速率与数据驱动的油气管道寿命预测

徐昊 石慧 王远洋

摘要:油气管道在复杂恶劣的运行条件下会受到各种腐蚀因素与管道自身退化的影响,大幅降低管道运行的安全性和可靠性。为提高管道寿命预测的准确度,建立了一种融合腐蚀速率模型和数据驱动的寿命预测方法。首先根据管道的历史退化数据建立维纳退化模型,其次利用腐蚀速率模型对漂移系数进行描述,从而估计模型中的未知参数,最终获得管道剩余寿命的概率密度函数及预测值。以某腐蚀油气管道的退化数据为例,验证该模型的准确性。研究结果表明:结合维纳过程和数据驱动模型,将影响管道腐蚀的外部环境因素和管道自身退化数据充分利用,能够有效预测管道的寿命,具有较好的可行性与适用性。研究结果可为油气管道维修策略制定提供参考。

关键词:油气管道;剩余寿命;维纳过程;腐蚀速率;数据驱动

0 引 言

管道是油气的主要运输方式,在国民经济中也占相当大的比重,管道的安全运行也与人们的生活息息相关[1-2]。我国地域辽阔,地质复杂,腐蚀环境差异显著,管道极易受到外部环境的腐蚀,这样就大幅降低了其安全性,缩短了使用寿命[3-4]。为有效预防油气管道发生灾难性的事故,对管道进行剩余寿命预测有着重要的意义。

长输管道腐蚀速率预测模型主要有经验型预测模型、半经验型预测模型和机理型预测模型[5-6]。曹乃宁[7]构建的腐蚀速率模型首次考虑了CO2分压的影响因素。刘熠[8]通过对油气管道腐蚀因素的分类总结,建立了新的气油两相流腐蚀速率模型。近些年,对腐蚀速率的研究主要是建立新的腐蚀速率模型或者通过数据统计的方法建立数学模型,从而对管道进行腐蚀速率预测[7]。腐蚀速率模型通常基于不同的腐蚀机理和腐蚀因素建立,因为管道的运行状态以及腐蚀因素复杂多样,所以通过腐蚀速率模型预测腐蚀速率需要选择相对应的管道进行管道的寿命预测,该方法具有一定的局限性。通过腐蚀速率模型计算出腐蚀速率数值,从而对管道剩余寿命进行预测,虽然可以较快地预测管道剩余使用寿命,进而采取相关的防护措施,但这种方法仅仅考虑了管道腐蚀的环境因素,并没有考虑管道本身的退化量。

目前,国内外学者通过数据驱动的方法对管道进行剩余寿命的预测已有大量研究,M.GASPERIN等[9]对设备进行寿命分布的研究时充分考虑了线性退化模型;ZHOU M.等[10]总结了不同的模型对管道可靠性的影响,通过随机过程对管道腐蚀的增长进行描述;张新生等[11]运用逆高斯过程建立腐蚀退化模型;SUN B.等[12]结合了随机过程和干扰理论,进而对管道的腐蚀退化过程进行建模;陈亮等[13]对管道进行剩余寿命预测时充分考虑了测量误差的影响;张鹏等[14]在考虑腐蚀油气管道腐蚀穿孔、局部爆破和整体断裂的条件下,建立了随机变量相关的失效概率模型;FU G.Y.等[15]考虑多种失效模式及其随机相关性,分析了埋地管道的可靠性;V.ARYAI等[16]在基于融合伽马过程和Copula函数的条件下,估算了管道的失效概率。但是以上方法主要采用管道自身的历史退化数据来进行分析,缺乏一定的经验指导,无法充分有效利用管道腐蚀模型指导寿命预测,不能对管道腐蚀的退化机理和规律进行深入分析。

笔者将腐蚀速率物理模型与数据驱动有机融合,应用维纳过程建立油气管道退化模型,通过腐蚀速率模型估计模型中的未知参数,不仅可以充分考虑到腐蚀管道自身退化过程的不确定性,而且腐蚀速率模型可以考虑到温度、CO2、H2S等外部环境影响因素,从而更加准确地预测管道寿命。

1 模型描述

1.1 维纳过程

维纳过程可以描述设备的退化过程,具有良好的计算和分析能力[17-18]。一方面,如果设备退化过程随时间线性变化,则可以描述线性漂移维纳过程。另一方面,线性漂移维纳过程模型的剩余寿命分布服从逆高斯过程。本节使用线性漂移维纳过程模型来对油气管道进行失效模型的建立。

2 退化模型构建

2.1 模型构建

综合上述对维纳过程和腐蚀速率修正模型的分析,可通过维纳过程对油气管道退化数据进行建模,并通过腐蚀速率模型描述模型中的漂移系数。其基本流程如图2所示。

预测方法具体步骤如下:

(1)通过对检测到的管道退化数据进行正态分布检验,判断管道的腐蚀深度退化过程是否符合维纳过程。若服从,则可对管道的腐蚀深度建立基于維纳过程的性能退化模型。

(2)利用腐蚀速率修正模型得到不同检测时刻的腐蚀速率,从而估计模型中的漂移系数θ;并通过极大似然估计进一步获取扩散系数σ的估计值。

(3)将步骤(2)所得到的参数代入剩余寿命概率密度函数式中。根据概率密度函数定义,其最大值处所对应的值即为管道所对应的剩余寿命。

2.2 剩余寿命预测建模

3.3 寿命预测与腐蚀速率模型对比分析

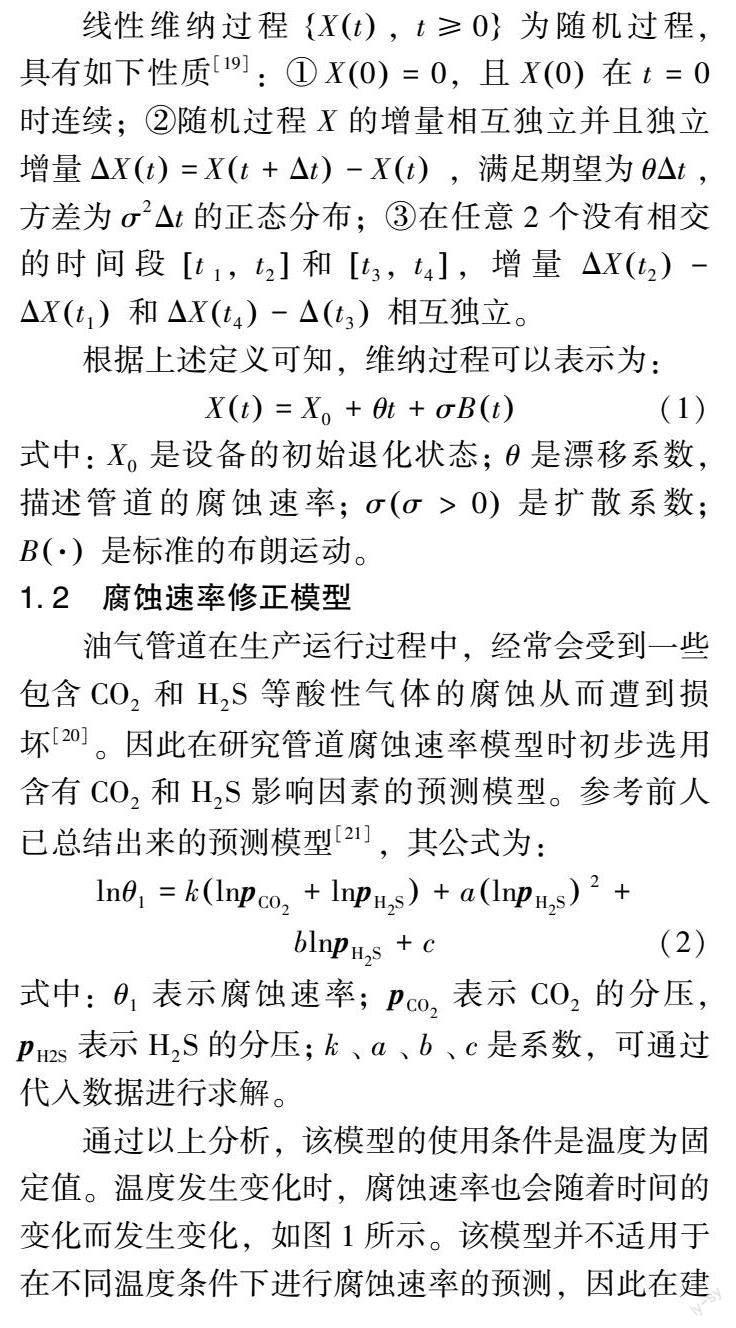

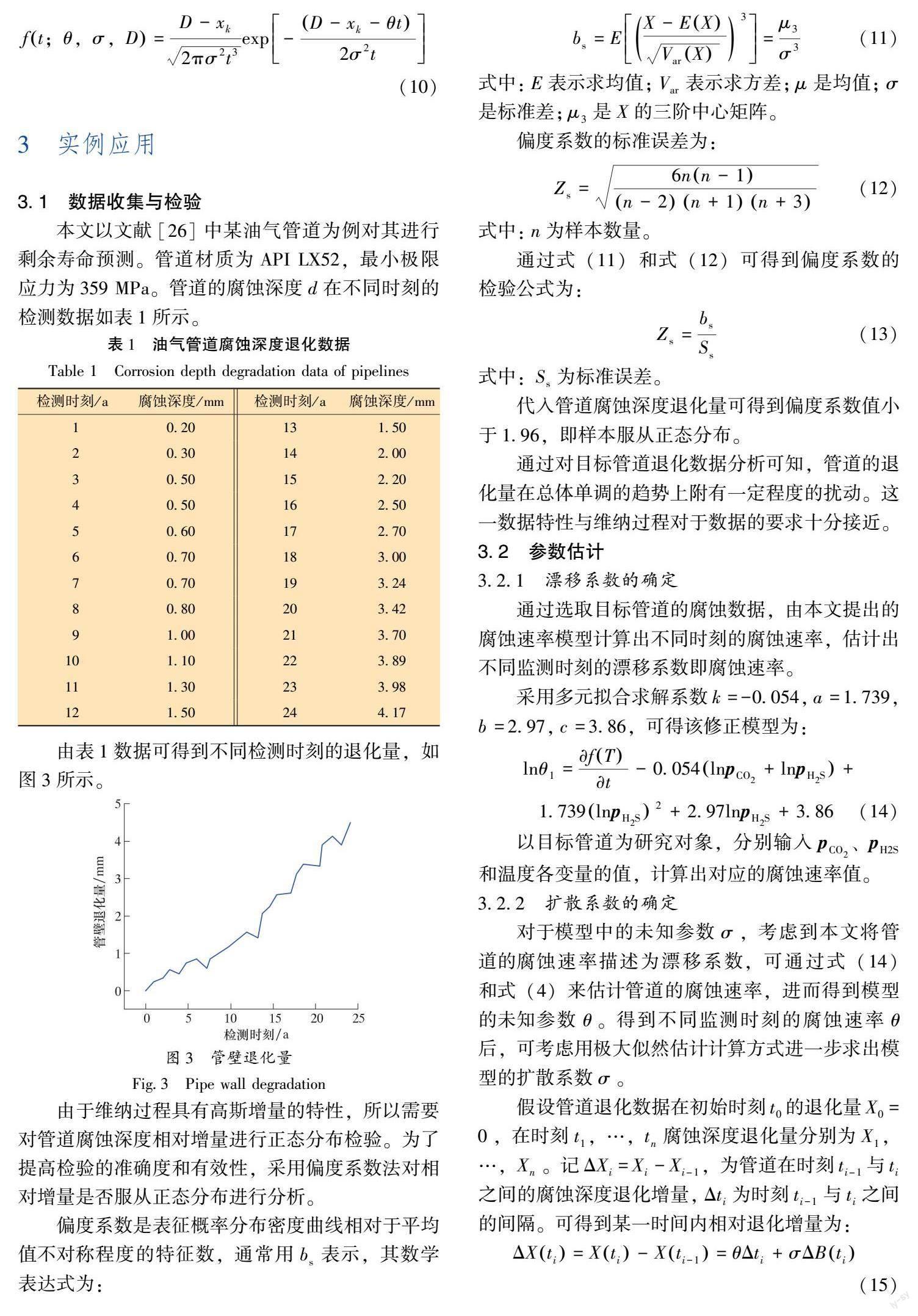

通过腐蚀速率模型与极大似然估计法得到漂移系数与扩散系数,并将不同检测时刻的参数估计值代入该模型,结合式(6)和式(10)可得到管道剩余寿命的概率分布。概率密度函数的峰值作为不同检测时刻的预测结果。图5中,管道剩余寿命的实际值由红色虚线表示,所求管道剩余寿命预测值由红色实线表示,预测结果与实际值之间的误差由两条线之间的距离表示。

由图5可知,随着管道运行年限的不断延长,管道剩余寿命概率密度函数的峰值也逐渐递增,说明管道的剩余寿命不断缩短,符合管道运行的状况。

将不同时刻下所检测到的概率密度函数最大值所对应的时间作为管道的预测值,可得到管道剩余寿命预测的结果,如图6所示。

由图6可知,随着检测时刻的不断延长,预测值与实际值之间的误差逐渐缩小,预测精度也逐渐提高。

为验证本文方法的预测效果,与腐蚀速率模型进行了对比分析。基于腐蚀速率模型预测管道寿命的方法需要管道在不同的腐蚀环境下进行数据采集,从而建立相对应的数学表达式来预测管道寿命。该方法缺乏对管道自身退化过程的充分考虑,会导致模型预测误差偏大。基于腐蚀速率预测管道剩余寿命的公式:

通过本文提出的腐蚀速率模型对目标管道进行剩余寿命预测,并与实际值进行对比,结果如图7所示。

由图7可知,本文提出的模型在不同检测时刻的相对误差均小于腐蚀速率模型,证明了前者在充分考虑管道腐蚀外部环境的影响下,提高了维纳退化模型的预测精度,但该模型仍存在一定的误差,所以在模型预测准确性方面仍然需要进一步地开展研究。

4 结 论

本文首先根据管道自身退化数据构造退化模型,在考虑管道腐蚀外部环境因素的情况下,引入腐蚀速率模型估计维纳过程模型中的未知参数,进而进行管道的寿命预测。最后以某油气管道为例,将本文方法的预测结果与腐蚀速率模型进行对比,验证了本文提出方法的准确性。得到如下结论:

(1)通过分析油气管道的退化机理和腐蚀影响因素,根据管道腐蚀退化特点建立了基于维纳过程的腐蚀管道退化模型。

(2)结合维纳过程和腐蚀速率模型,将影响管道腐蚀的外部环境因素建立起腐蚀速率模型和管道退化数据充分利用,有效提高了模型预测精度。

(3)与单一的腐蚀速率模型预测管道寿命结果对比,预测值在不同的检测时刻的误差值均较后者低,证明本文方法具有一定的准确性,可为油气管道维修策略制定提供参考。

参考文献:

[1]辛佳兴,陈金忠,李晓龙,等.油气管道内检测技术研究前沿进展[J].石油机械,2022,50(5):119-126.

XIN J X,CHEN J Z,LI X L,et al.Advances in oil and gas pipeline internal inspection technology[J].China Petroleum Machinery,2022,50(5): 119-126.

[2]李琳,王玉婷.油气管道土壤腐蚀分级评价研究[J].安全与环境学报,2019,19(5):1497-1503.

LI L,WANG Y T.Probe into the grade-degree evaluation of the soil corrosion in the petro-gas transmission pipeline system[J].Journal of Safety and Environment,2019,19(5): 1497-1503.

[3]王小完,顾建荣,骆正山.基于可靠性的油气管道系统维修策略研究[J].消防科学与技术,2015,34(5):655-659.

WANG X W,GU J R,LUO Z S.A research on maintenance strategy of oil and gas pipeline system based on reliability[J].Fire Science and Technology,2015,34(5): 655-659.

[4]赵一昭,柳勇,白凡,等.管道含外表面裂纹时的疲劳寿命预测研究[J].石油机械,2020,48(8):129-135.

ZHAO Y Z,LIU Y,BAI F,et al.Fatigue life prediction of pipe with cracks on external surface[J].China Petroleum Machinery,2020,48(8): 129-135.

[5]冷亚梅.含CO2多相流内腐蚀研究[D].东营:中国石油大学(华东),2013.

LENG Y M.Study on CO2 internal corrosion of multiphase flow[D].Dongying: China University of Petroleum (East China),2013.

[6]朱景龙,孙成,王佳,等.CO2腐蚀及控制研究进展[J].腐蚀科学与防护技术,2007,19(5):350-353.

ZHU J L,SUN C,WANG J,et al.Advances on research of CO2 induced corrosion and its protection[J].Corrosion Science and Protection Technology,2007,19(5): 350-353.

[7]曹乃寧.油气输送腐蚀管道剩余寿命预测研究[D].西安:西安建筑科技大学,2016.

CAO N N.Residual life prediction technology for oil & gas corroded pipeline[D].Xian: Xian University of Architecture and Technology,2016.

[8]刘熠.油气两相流管道内腐蚀研究[D].成都:西南石油大学,2007.

LIU Y.Study on internal corrosion of oil gas two phase flow pipeline[D].Chengdu: Southwest Petroleum University,2007.

[9]GAPERIN M,JURII,BOKOSKI P,et al.Model-based prognostics of gear health using stochastic dynamical models[J].Mechanical Systems and Signal Processing,2011,25(2): 537-548.

[10]ZHOU W,XIANG W,HONG H P.Sensitivity of system reliability of corroding pipelines to modeling of stochastic growth of corrosion defects[J].Reliability Engineering & System Safety,2017,167: 428-438.

[11]张新生,赵梦旭,王小完.尾段残差修正GM(1,1)模型在管道腐蚀预测中的应用[J].中国安全科学学报,2017,27(1):65-70.

ZHANG X S,ZHAO M X,WANG X W.Application of modified empennage residual error GM (1,1) model in prediction of pipeline corrosion[J].China Safety Science Journal,2017,27(1): 65-70.

[12]SUN B,LIAO B P,LI M M,et al.A time-variant reliability model for copper bending pipe under seawater-active corrosion based on the stochastic degradation process[J].Materials,2018,11(4): 507.

[13]陳亮,胡昌华.Gamma过程退化模型估计中测量误差影响的仿真研究[J].系统仿真技术,2010,6(1):1-5.

CHEN L,HU C H.Simulation study on the effect of measurement error on estimation of Gamma process degradation model[J].System Simulation Technology,2010,6(1): 1-5.

[14]张鹏,彭杨.考虑随机变量相关性的腐蚀管道失效概率[J].石油学报,2016,37(10):1293-1301.

ZHANG P,PENG Y.Failure probability of corroded pipeline considering random variables correlation[J].Acta Petrolei Sinica,2016,37(10): 1293-1301.

[15]FU G Y,YANG W,LI C Q,et al.Reliability analysis of corrosion affected underground steel pipes considering multiple failure modes and their stochastic correlations[J].Tunnelling and Underground Space Technology,2019,87: 56-63.

[16]ARYAI V,BAJI H,MAHMOODIAN M,et al.Time-dependent finite element reliability assessment of cast-iron water pipes subjected to spatio-temporal correlated corrosion process[J].Reliability Engineering & System Safety,2020,197: 106802.

[17]WHITMORE G A.Estimating degradation by a wiener diffusion process subject to measurement error[J].Lifetime Data Analysis,1995,1(3): 307-319.

[18]WANG X.Wiener processes with random effects for degradation data[J].Journal of Multivariate Analysis,2010,101(2): 340-351.

[19]ROTA G C.The theory of stochastic processes[J].Advances in Mathematics,1976,22(1): 129.

[20]张启龙,张晓诚,韩耀图,等.渤海多因素条件下的管材腐蚀规律试验研究[J].石油机械,2021,49(7):130-137.

ZHANG Q L,ZHANG X C,HAN Y T,et al.Experimental research on tubular goods corrosion under multi-factor conditions in Bohai oilfield[J].China Petroleum Machinery,2021,49(7): 130-137.

[21]程雅雯,赵会军,彭浩平,等.H2S/CO2共存环境下管道内腐蚀研究进展[J].常州大学学报(自然科学版),2015,27(4):63-68.

CHENG Y W,ZHAO H J,PENG H P,et al.Research progress of the pipeline under the coexistence of H2S/CO2[J].Journal of Changzhou University (Natural Science Edition),2015,27(4): 63-68.

[22]高国娟.基于陕北油田管道H2S/CO2腐蚀预测模型的应用研究[D].西安:西安石油大学,2020.

GAO G J.Application research of H2S/CO2 corrosion prediction model based on pipeline in northern Shan Xi oilfield[D].Xian: Xian Shiyou University,2020.

[23]EBENUWA A U,TEE K F.Reliability estimation of buried steel pipes subjected to seismic effect[J].Transportation Geotechnics,2019,20: 100242.

[24]胡昌华,施权,司小胜,等.数据驱动的寿命预测和健康管理技术研究进展[J].信息与控制,2017,46(1):72-82.

HU C H,SHI Q,SI X S,et al.Data-driven life prediction and health management: state of the art[J].Information and Control,2017,46(1): 72-82.

[25]任子强,司小胜,胡昌华,等.融合多源数据的非线性退化建模与剩余寿命预测[J].中国测试,2020,46(2):1-8.

REN Z Q,SI X S,HU C H,et al.Multi-source data fusion for nonlinear degradation modeling and remaining useful life prediction[J].China Measurement & Test,2020,46(2): 1-8.

[26]张新生,李亚云,王小完.基于逆高斯过程的腐蚀油气管道维修策略[J].石油学报,2017,38(3):356-362.

ZHANG X S,LI Y Y,WANG X W.Maintenance strategy of corroded oil-gas pipeline based on inverse Gaussian process[J].Acta Petrolei Sinica,2017,38(3): 356-362.