基于数据统计的高温固化环氧玻璃钢管轴向收缩规律研究

康春慧 孙言 张丽娜

摘 要 高温固化的环氧玻璃钢管在固化成型过程中会产生一定的轴向收缩,由于多种工艺因素对收缩量的影响,导致玻璃钢管的轴向尺寸产生一定的离散。本文从工程实践出发,基于数据统计的方法对批量生产过程中玻璃钢管轴向尺寸的离散规律进行研究,讨论了一定规格的厚壁玻璃钢管轴向固化收缩量的基本分布规律,以及缠绕张力、基体粘度、脱模剂种类等因素对产品轴向固化收缩量的影响,对批量生产的玻璃钢管的轴向尺寸控制具有一定的指导意义。

关键词 玻璃钢管;数据统计;轴向收缩;规律研究

ABSTRACT High temperature cured epoxy FRP pipe will produce certain axial shrinkage in the curing process. Due to the influence of various process factors on the shrinkage, the axial size of FRP pipe will produce certain dispersion. In this paper, based on the engineering practice and the method of data statistics, the dispersion law of the axial dimension of the glass fiber reinforced plastic pipe in the batch production process is studied. The basic distribution law of the axial curing shrinkage of thick wall glass fiber reinforced plastic pipe of a certain specification is discussed, as well as the influence of winding tension, matrix viscosity, release agent type and other factors on the axial curing shrinkage of the product, It has certain guiding significance for the axial size control of batch production of FRP pipes.

KEYWORDS FRP pipe; data statistics; axial shrinkage; law research

1 引言

玻璃钢管因具备轻质、高强、耐化学腐蚀、耐疲劳、耐电热性、可设计性强、使用寿命长等优势,已经广泛应用于原油输送、市政给排水、农业灌溉、工业污水以及军事工业等各个领域。我国从20世纪50年代开始玻璃钢管的工业化生产,主要成型工艺有手糊、离心浇铸、纤维缠绕等,应用的树脂基体主要有不饱和聚酯树脂、乙烯基树脂、酚醛树脂、环氧树脂等。相比其它成型方法,利用纤维缠绕工艺成型的玻璃钢管具有纤维丝带排列整齐、准确率高等特点,比强度和比刚度均比较高。因此对于耐压要求较高的玻璃钢管,如小直径高压力的玻璃钢原油管、应用于膜组件的玻璃钢压力容器外壳等,多采用缠绕工艺形成厚壁的玻璃钢管状结构。且此类产品通常以环氧树脂为基体并在高温下进行固化,从而满足高壓玻璃钢管道的耐压、防腐蚀等性能需求[1-3]。

由于玻璃钢中纤维和树脂基体间的物理性能差异,树脂基体高温固化时的化学收缩,各层材料的铺层角度不一致,与模具间的相互作用等因素,在玻璃钢内部形成残余应力,导致固化后变形的产生[4,5],而对于高压玻璃钢管,其轴向尺寸通常远大于径向尺寸,且径向尺寸有缠绕模具约束,因此,固化变形通常体现在玻璃钢管在轴向上的尺寸收缩。

应用于高压容器或者军事工业等特殊领域中的玻璃钢管通常对产品的尺寸精度要求较高,因此一般采用在圆柱模具表面进行定长缠绕的成型工艺,成型过程中的缠绕张力、树脂粘度、脱模剂种类等工艺条件都会影响玻璃钢管在轴向上的固化收缩量,导致产品轴向尺寸呈现出一定的离散性,给产品尺寸精度控制带来困难。

过去的研究多采用数值计算[6-8]、在线监测[9-11]、简化模型的实验方法[12],上述方法或为不适用于批量生产过程中的在线监测或为破坏性测试方法,而基于对理论模型的简化分析,与实际生产工艺情况偏离较大。特别是对于厚壁复合材料,在其成型过程中从表面到内部存在着温度场、固化度场、内部缺陷的不均匀分布[13],使得基于微观层面上的分析方法十分困难且难以得到准确结果。若利用足量的统计数据和数学统计工具,基于宏观的工艺参数进行分析,则得到的结论能够更好的与实际生产过程紧密结合[14],因此本文对于高温固化玻璃钢管固化后轴向尺寸收缩规律的研究是基于数据统计的方法开展的。

2 数据统计方法

2.1 统计产品的型号规格要求

以一种内径尺寸200mm的玻璃钢高压管产品作为统计对象,其壁厚最大处约54mm,属于厚壁复合材料产品,产品长度规格为1.5m~8.5m。

2.2 统计产品的工艺控制要求

除产品总长外,玻璃钢管在轴向上固化收缩量主要受缠绕张力(缠绕设备上调节)、树脂粘度(受季节影响明显)、脱模剂类型(水性、油性)等条件影响。进行数据统计时,每次固定其余工艺条件相同,仅研究单一工艺条件改变下的情况。

2.3 统计原则

选取规定型号及尺寸的玻璃钢管,测量其固化前的缠绕长度与固化后实际长度,计算两者之差即为产品轴向上的收缩量。

每一组数据的有效样本统计量在150~200个之间,对玻璃钢管轴向尺寸的测量精度为mm。

2.4 依据的数学方法

设一组数据为X1,X2,...,Xn,其算数平均值为:

此外,对自变量(工艺变量)于因变量(轴向尺寸收缩量)呈现单调线性相关的,可按线性回归方程进行分析:

3 统计结果分析

3.1 玻璃钢管轴向收缩基本规律

3.1.1 固定产品总长下的轴向收缩规律分析

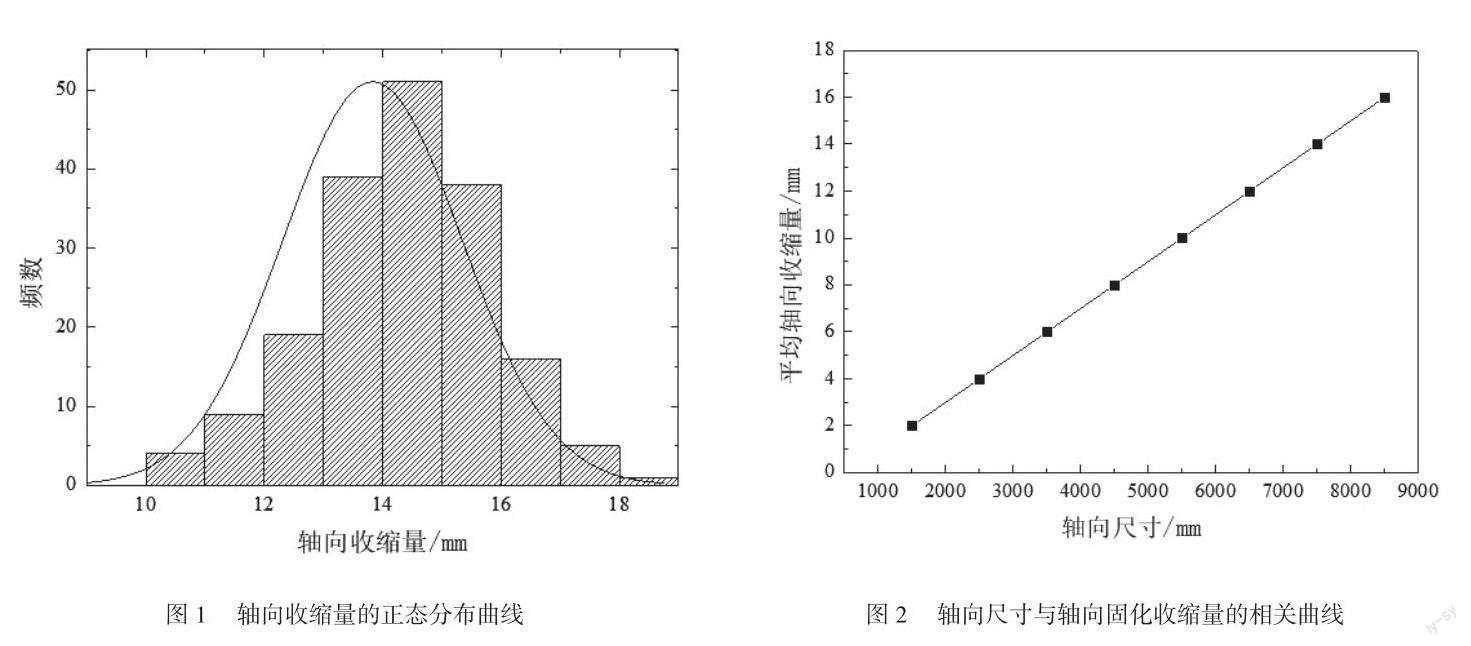

将总长为7.5m的一组玻璃钢管轴向长度收缩量数据,按照轴向收缩量对应的频数绘制统计直方图,如图1所示。

在总长7.5m玻璃钢管的一组数据中,轴向固化收缩量的平均值μ约为14mm,标准差σ约为1.5mm,其频率分布呈两边低中间高的“钟型曲线”,符合“正态分布”特征。对该组数据进行正态分布拟合,可得如图1中的正态分布曲线,全部的数据都落在μ±3σ的范围内。

本组数据中轴向收缩量最大值为18mm,最小值为10mm,极差R为8mm。在实际生产过程中,对于规定型号总长7.5米的玻璃钢管,将产品的设计长度放大约14mm,给产品在轴向上的固化收缩留出余量,这样玻璃钢管固化后,可基本保证实际得到的产品轴向长度落在8mm的公差带范围内。

3.1.2 产品轴向收缩量随总长变化规律分析

不难推测,随着玻璃钢管轴向长度的增加,其轴向上的固化收缩量也会随之增加。对于规定型号下总长1.5m~8.5m玻璃钢管(长度间隔1m)的轴向固化收缩量进行统计,其相关曲线如图2所示。

由图2可知,玻璃钢管的轴向收缩量整体上随着产品轴向长度的增加而线性增加。产品轴向长度每变化1m,轴向收缩量收缩量约变化2mm。用该组数据进行线性拟合,可得。

可利用此式对规定型号玻璃钢管固化后在轴向上的长度收缩量进行预测,并在实际生产时根据玻璃钢管不同的轴向长度,预留出不同的固化收缩量,能进一步保证不同长度产品成型后的尺寸精度满足要求。

3.2 工藝参数对玻璃钢管轴向收缩的影响

3.2.1 缠绕张力对轴向收缩的影响

本文中玻璃钢管的缠绕张力根据ASME要求需控制在76kg~134kg之间,在实际生产过程中,由于不同缠绕设备纱架摆放、走纱路径磨损、张力杆松紧度等的不同,缠绕张力也有所不同。分别统计规定型号7.5m产品在不同缠绕张力区间下的轴向收缩量情况(低张力≥76kg、<95kg,中张力≥5kg、<115kg,高张力≥115kg、<134kg),如图3所示。

由图3可知,随着缠绕张力增加,轴向收缩量有增大的趋势,这可能是因为随着缠绕张力的增加,玻璃钢管的内应力也随之增加,从而导致固化时收缩量增大。各组数据的标准差在1.5mm~1.7mm之间,说明在一定的缠绕张力区间内,玻璃钢管轴向收缩量的分布曲线是基本一致的,仅受到缠绕张力的影响整体向高或低的方向偏移,同时也说明控制缠绕张力的相对稳定,对于产品质量控制具有较大的意义。

3.4 基体粘度对轴向收缩量的影响

由于湿法缠绕成型时树脂基体通常处于开放式环境中,对于环氧体系的树脂基体,其粘度随温度变化显著,因此季节对基体粘度有较大的影响。本文所统计产品的生产基地位于中国山东省,冬季与夏季温差可达30℃,冬季生产过程中基体粘度高、夏季生产过程中基体粘度低,对最终形成的产品轴向尺寸收缩量带来影响。因此对冬季(12月、1月、2月)和夏季(6月、7月、8月)所生产产品的轴向收缩量情况进行统计,如图4所示。

由图4可知,对同一规格的玻璃钢管,其冬季的轴向收缩量平均值明显高于夏季,在本组统计数据中冬季相较夏季的平均轴向收缩量约高2mm,导致这一现象可能的原因有:(1)冬季气温低,导致以环氧树脂为主材料的基体粘度大,而基体粘度大使得缠绕张力随之增大,固化内应力也随之加大;(2)为适应冬季气温低,通常会增大树脂基体中的促进剂用量,从而导致固化反应过程中的内应力增大;(3)冬季和夏季环境湿度的差异较大,而纤维、酸酐等原材料的吸水也导致缠绕工艺以及固化反应过程的变化,从而导致固化内应力的差异。由此,应根据季节的变化合理调整玻璃钢管轴向收缩预留量,从而保证批量生产时的尺寸稳定性。

3.5 脱模剂种类对轴向收缩量的影响

为保证玻璃钢管脱模,缠绕模具表面通常涂覆有脱模剂,常用的有水性和油性两类,不同种类脱模剂的脱模效果、耐久度、形成制品内表面质量均有所不同。仍然以7.5m产品为例统计应用水性脱模剂以及油性脱模剂时的玻璃钢管的轴向收缩量,如图5所示。

由图5可知,应用油性脱模剂时,平均轴向收缩量比水性脱模剂大约5mm,造成这一结果可能的原因是:油性脱模剂使模具和产品间更加润滑,产品在固化内应力的作用下发生收缩时的阻力较小,因此产生了较高的固化收缩量。从控制玻璃钢管轴向固化收缩量的角度,更适宜采用水性脱模剂。

4 结语

(1)本文基于数据统计的方法,应用批量生产过程中的产品测试数据,对玻璃钢管固化后轴向尺寸收缩量的影响规律进行分析,更加贴近实际的工艺条件,对产品批量生产过程中的轴向尺寸控制具有一定指导意义。

(2)高压厚壁环氧玻璃钢管道固化后的轴向尺寸收缩量呈现出正态分布的基本规律,并且随着产品尺寸的增加,轴向固化收缩量也随之线性增加。

(3)各类工艺因素中,对玻璃钢管固化后轴向收缩量影响最显著的是脱模剂种类。在批量生产中,应固定脱模剂种类,控制缠绕张力的变化,并根据季节变化在缠绕前预留不同的轴向收缩量,从而提高产品轴向尺寸的稳定性。

参考文献

[1] 孔庆宝. 纤维缠绕玻璃钢管应用与发展[J]. 纤维复合材料,1997(02):35-44.

[2] 刘洋,董事尔,刘倩,等. 玻璃钢管的应用现状及展望[J]. 油气田地面工程,2011(04):98-99.

[3] 王冬林,曹峰,李昱坤,刘晶.高压玻璃钢管在油田应用的现状及展望[J].新技术新工艺,2014(12):133-136.

[4] 杨博,薛忠民,阿茹娜,张佐光.聚合物基复合材料残余应力的研究进展[J].玻璃钢/复合材料,2004(02):49-52.

[5] Safarabadi,M; Shokrieh,MM. Residual Stresses in Composite Materials [M]. Woodhead Publishing,2014:197-226.

[6] 李雷,刘庆,沈创石.缠绕复合材料结构固化残余应力的数值计算[J].科学技术与工程,2018,18(15):237-243.

[7] 吴晓岚,孙炳君. 纤维缠绕复合材料固化成型残余应力数值模拟[C]//.中国核科学技术进展报告(第七卷)——中国核学会2021年学术年会论文集第3册(核设备分卷、核材料分卷),2021:260-265.

[8] 丁安心,李书欣,倪爱清,王继辉.热固性树脂基复合材料固化变形和残余应力数值模拟研究综述[J].复合材料学报,2017,34(03):471-485.

[9] 陈忠丽. 纤维复合材料结构固化变形过程的有限元模拟及在线监测[D].山东大学,2020.

[10]刘德博,湛利华,丁星星,蒋成标.模具表面状态对复合材料构件固化变形的影响[J].宇航材料工艺,2019,49(01):63-67.

[11]孙亮亮. 碳纤维复合材料固化残余应力及变形研究[D].武汉理工大学,2016.

[12]岳广全,张博明,戴福洪,杜善义.固化工艺规范对复合材料固化残余应力影响的实验研究[J].玻璃钢/复合材料,2010(02):52-55+61.

[13]李侯君,肖加余,杨金水.厚截面复合材料固化热-化学行为及残余应力研究进展[J].材料导报,2016,30(21):97-103.

[14]李友清,李玉成,王其远.统计技术在玻璃钢制品过程控制中的应用[J].纤维复合材料,2002(02):52-54.