锂电池化成设备通信系统设计与应用

李星烨,汪烈军

(新疆大学 信息科学与工程学院,新疆 乌鲁木齐 830017)

0 引 言

化成是锂电池生产过程中非常重要的一道工序,作用是将注液封装之后的锂电池通过特定的充放电方式将电池内部正负极物质活化,在化成过程中会形成覆在电极表面的固体电解质相界面,固体电解质相界面的质量直接影响电池的容量、循环寿命等性能[1-4]。

国内外主流的锂电池化成设备主要采用两级分布式或三级分布式控制结构。两级分布式结构由上位机和下位机组成,通常是计算机作为上位机,实现数据显示、保存和指令下发等功能,单片机作为下位机,对各通道电池进行特定的充放电操作并采集电池数据等。两级分布式化成设备具有结构简单、体积小、通信可靠的优点,但一次化成处理锂电池数量较少,不适合大规模锂电池生产[5]。三级分布式结构在上位机和下位机之间加入了中位机,中位机通常采用功能较强的单片机,其承担了上位机的部分控制功能和下位机的部分数据采集功能,实现了一个中位机管理多个下位机,产生了以柜为单元的控制管理概念,增加了锂电池化成的规模[6-7]。目前,国内传统的三级分布式化成设备运行中易出现传输数据丢失、设备网络掉线的问题,同时,电池库位和风机等设备的控制器直接与上位机相连,导致上位机通信任务繁重、操作复杂,在多台化成设备级联时不易于管理[8-10]。

对此,本文提出了一种以中位机为通信中枢的锂电池三级分布式化成设备通信系统,不仅能与上位机、下位机进行可靠的数据传输,而且可以与控制电池托盘、针床移动的可编程逻辑控制器(Programmable Logic Controller, PLC)、风机控制器、维护工装等进行信息交互。实现了上位机只需要与中位机连接就可以对整个化成设备进行管理,并且中位机连接的器件数量、类型可根据锂电池生产厂家的不同需求进行调整,该系统在锂电池化成领域具有应用价值。

1 系统的总体设计方案

锂电池三级分布式化成设备通信系统的上位机是计算机,中位机和下位机均采用ST 公司的STM32F429作为控制芯片,该芯片使用基于ARM Cortex-M4 的内核,具有低功耗、低成本、丰富的通信接口、支持嵌入式操作系统等特点。PLC 采用施耐德公司的TM241,该款PLC 内置以太网通信接口,可以提供网络服务功能,其适用于具有速度控制和位置控制功能的设备,满足化成设备中电池库位的控制需求。化成设备的风机控制器、清洗工装、线序工装、校准工装因功能需求较少,所以均采用ATMEL 公司的低功耗8 位单片机ATMEGA64 作为控制芯片。系统结构是:下位机与中位机通过CAN 总线传输数据;中位机与风机控制器、维护工装通过RS 485总线进行信息交互;中位机与上位机、PLC端采用网络通信。锂电池三级分布式化成设备通信系统设计框图如图1 所示。图中展示的是128 通道化成方案,上位机管理8 个中位机,1 个中位机管理4 个下位机,每个下位机有4 个通道,每个通道可化成处理1 块方形锂电池。

图1 锂电池三级分布式化成设备通信系统设计框图

2 系统硬件设计

锂电池三级分布式化成设备通信系统的硬件设计主要分为三个部分,分别是下位机与中位机的CAN 总线电路设计,中位机与风机控制器、设备维护工装的RS 485总线电路设计,中位机与上位机、PLC 通信的以太网接口电路设计。

2.1 CAN 总线电路设计

本设计中的CAN 通信遵循ISO11898 标准的高速、短距、闭环网络,通信速率可在125 Kb/s~1 Mb/s 内进行选择。中位机、下位机都是CAN 总线上的一个节点,STM32F429 单片机内部集成了CAN 控制器,单片机需要连接一个CAN 收发器就能组成一个节点,每个CAN收发器有两条差分信号线,即CAN_H、CAN_L 和CAN总线相连,为保证线束阻抗匹配减少回波反射和噪声干扰,在CAN 总线的终端均配有一个120 Ω 的电阻[11]。CAN 收发器选用MCP2561,MCP2561 具有支持数据高速传输、自动热关断保护、耐高温、耐低温等优点。在CAN_H 和CAN_L 信号线上增加了瞬态抑制二极管SMBJ6.5CA,当器件受到瞬态高能量冲击时,能以极快的速度将器件两级间高阻抗变为低阻抗,吸收高能量冲击,有效地保护CAN 收发器免受浪涌脉冲的损坏[12]。中位机与下位机CAN 总线节点电路设计一致。CAN 总线节点电路如图2 所示。

图2 CAN 总线节点电路

2.2 RS 485 总线电路设计

RS 485 总线通信接口选用美国TI 公司的SN75LBC184。SN75LBC184 是内置高能噪声瞬变保护功能的差分数据收发器,其减小了数据传输线路上瞬态噪声的影响,提高数据传输的可靠性。化成设备工作的现场环境十分复杂,各个节点之间存在很高的共模电压,会对RS 485信号总线产生较大的干扰,RS 485接口采用差分传输方式,虽然具有一定的抗共模干扰能力,但当共模电压超过RS 485数据接收器的极限电压时,数据收发器无法工作甚至可能会烧毁芯片和线路上的其他仪器设备[13]。对此,在设计中增加了HCPL0601和HCPL2630高速光电耦合器,将其与控制芯片STM32F429 和差分数据收发器相连,通过光耦隔离实现信号的隔离传输,SN75LBC184 与控制芯片不共地,有效地抑制了高共模电压的产生,降低了芯片的损坏率,提高了RS 485 总线数据传输的稳定性。RS 485总线电路如图3所示。

图3 RS 485 总线节点电路

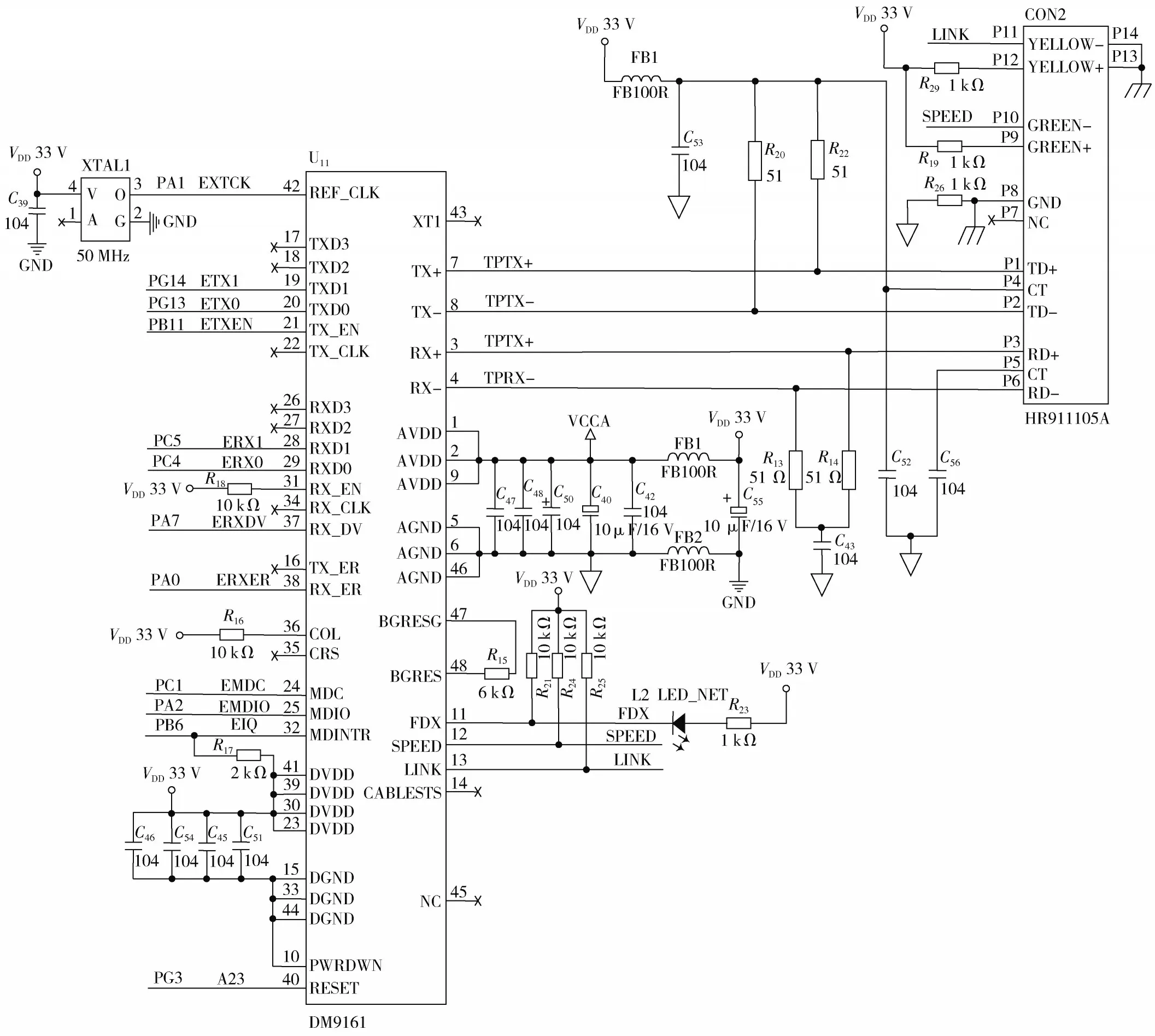

2.3 以太网接口电路

中位机的控制芯片STM32F429 内部集成网络控制器,只能实现以太网MAC 层的协议,需要外接物理接口收发器,即PHY 芯片才能实现以太网通信功能[14]。在本设计中采用的PHY 芯片为DM9161AEP。DM9161AEP是一款完全集成的10/100 M 自适应以太网收发器。该芯片通过精简介质独立接口(RMII 接口)与STM32F429内部MAC控制器相连。由于PHY芯片和网络接口RJ 45直接连接,芯片供电电压不稳定时会产生很多无用的杂波,对信号产生干扰,所以在PHY 芯片和网络接口之间接入一个网络隔离变压器,避免了当PHY 芯片的供电电压波动时对设备信号造成的影响[15]。选用汉仁公司的HR911105A 作为以太网连接器,其集成了隔离变压器和RJ 45 接口,不仅减少了干扰而且简化了硬件电路。以太网接口电路如图4 所示。

图4 以太网接口电路

3 系统软件设计

在本系统中,中位机作为通信中枢需要与多种设备进行不同类型的通信交互,是整个通信系统的核心。为了保证系统的实时性和稳定性,中位机软件部分应用了μCOS-Ⅱ嵌入式实时操作系统,此系统基于任务优先级进行多任务管理,任务优先级设置数值越小代表优先级越高,系统会优先执行级数高的任务[16],通信任务之间通过信号量、消息邮箱、消息队列进行通信与同步。中位机在μCOS-Ⅱ的基础上移植了LWIP 协议栈,LWIP 是一套用于嵌入式系统的轻量级TCP/IP 协议栈,该协议栈使中位机支持网络功能。

在设备运行中,中位机需要对一些通信数据进行暂存,为满足数据存储需求,中位机移植了小型嵌入式文件系统FATFS,用于对SD 卡和FLASH 进行文件管理。下位机、风机控制器、维护工装执行的任务较少,通信方式唯一,所以均采用前后台系统。化成设备中PLC 的控制程序使用施耐德somachine v4.3 编程软件单独编写,在本系统设计中,只需设计与PLC 交互的中位机网络通信程序。

3.1 CAN 通信模块

CAN 通信采用CAN2.0B 协议,通信速率设置为250 Kb/s,通信协议使用扩展帧格式进行定义使用,需定义29 位的ID 标识符,每帧数据段的长度为8 B。标识符的ID0~ID5 定义为本机ID 号。ID6~ID11 定义为目标ID 号,用来区分中位机与多台下位机,在系统中中位机ID 固定为0,下位机ID 从1 开始按序排列,最大值为63。ID12~ID19 设置为命令号,用于传输各种通信命令。ID20~ID27为帧序号范围,当一次通信数据大于8 B时,将逐帧顺序发送并添加帧序号,最大发送帧数为255。ID28 为结束标志,传输结束为1,否则为0。帧ID定义格式如表1 所示。

表1 帧ID 定义格式

下位机只能连接一个中位机,不能同时与多个中位机相连接。其中下位机只负责采集通道数据,不主动发送数据,通过接收中位机的命令,根据命令内容进行通道控制和数据发送。CAN 总线通信执行流程图如图5所示。

图5 CAN 总线通信执行流程图

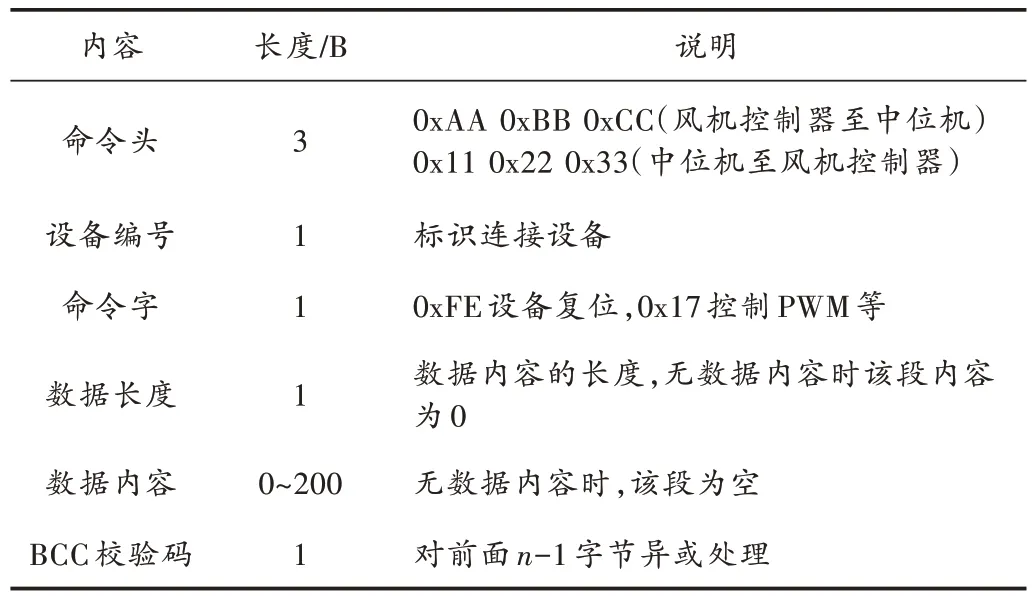

3.2 RS 485 通信模块

RS 485 总线为半双工通信方式,同一时刻只能有一个节点处于数据发送状态,如果多节点都处于发送状态并发送数据会导致总线冲突[17]。设置通信的帧格式为8 位数据位,1 位停止位,无奇偶校验位,波特率[18]为9 600 b/s。中位机与风机控制器的通信协议如表2所示。中位机与风机控制器通过RS 485 总线进行数据传输及风机转速调整。设备维护时,会将不同类型的工装设备连接在RS 485 总线上,中位机发送命令至工装设备,进行设备的校准、清洗等操作。风机控制器与工装设备不主动发送数据至中位机,只有接收到中位机的命令后,执行命令并回复状态信息。RS 485 总线通信执行流程图如图6 所示。

表2 中位机与风机控制器的通信协议

图6 RS 485 总线通信执行流程图

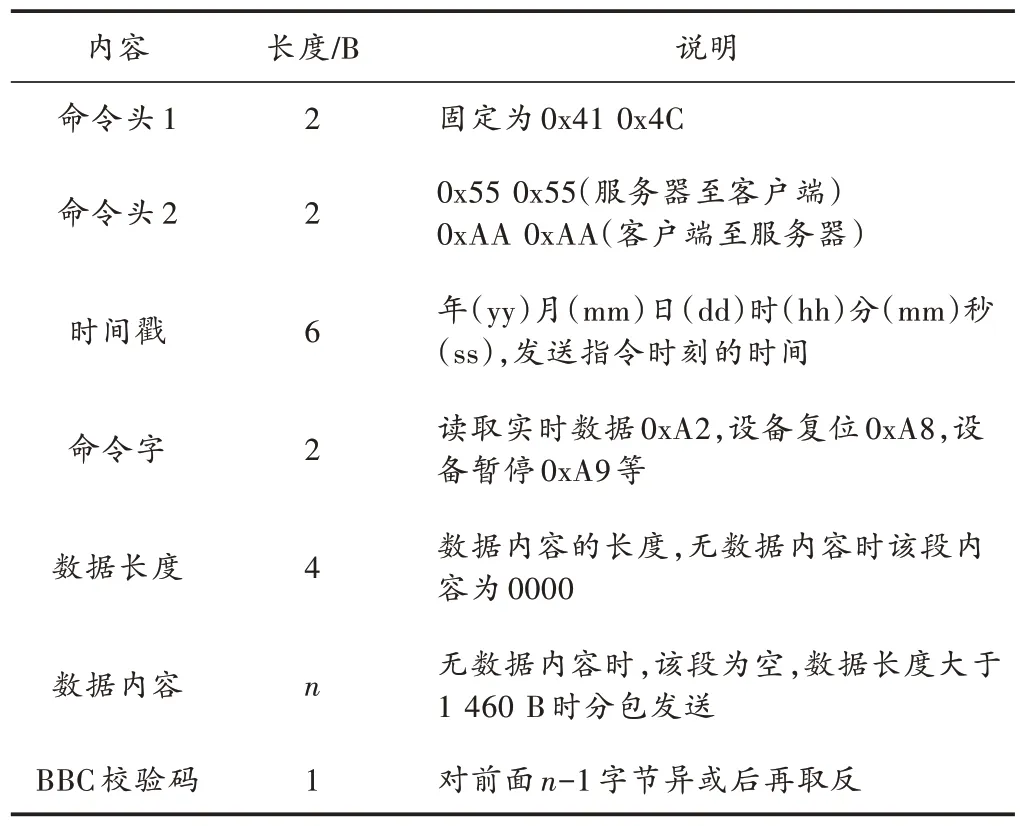

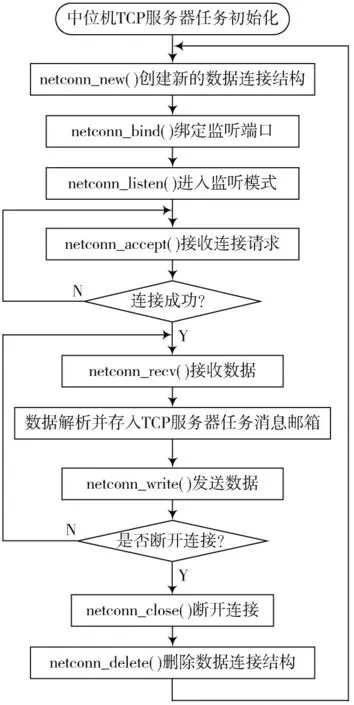

3.3 网络通信模块

中位机与上位机通过TCP/IP 协议进行数据传输,中位机基于LWIP 的netconn 编程接口实现TCP 协议网络通信,上位机电脑作为客户端,中位机作为服务器。服务器的IP 地址由DHCP 动态分配,也可以根据中位机顺序设置IP 地址,通信端口固定为4040。上位机与中位机通信协议如表3 所示。

表3 上位机与中位机通信协议

命令头1 为固定格式,命令头2 标记数据的发送方,时间戳标记数据发送的准确时间,命令字、数据长度、数据内容是要传输的具体操作指令和数据内容,BBC 校验码用于验证传输数据的正确性和完整性,确保发送方和接收方的数据内容一致。中位机TCP 服务器端任务流程图如图7 所示。

图7 中位机TCP 服务器端任务流程图

中位机与PLC 通信,中位机作为客户端,施耐德TM241 作为服务器。采用ModbusTCP 协议作为通信协议,ModbusTCP 协议是基于以太网TCP/IP 的Modbus 协议,是一种广泛应用于工业控制领域的通用通信协议。中位机客户端任务使用netconn 编程接口创建数据连接结构并向施耐德TM241 发出连接请求,施耐德TM241接收请求并建立连接进行数据传输。中位机可以通过发送请求将数据从PLC 读取或写入存储器,PLC 根据存储数据进行I/O 调整,从而实现对电池托盘、针床等器件的状态控制。中位机TCP客户端任务流程图如图8所示。

图8 中位机TCP 客户端任务流程图

4 系统测试与分析

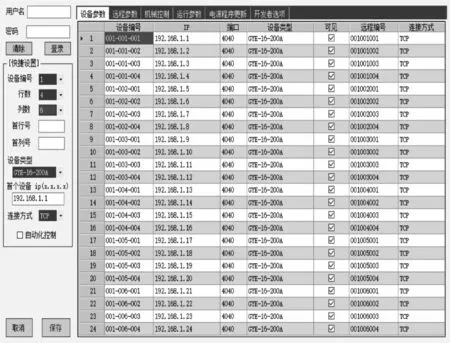

系统启动后,为了便于管理,可依据中位机序号设置IP 地址。通过上位机软件登录,登录用户名和密码可自行变更,设备登录界面如图9 所示。

图9 设备登录界面

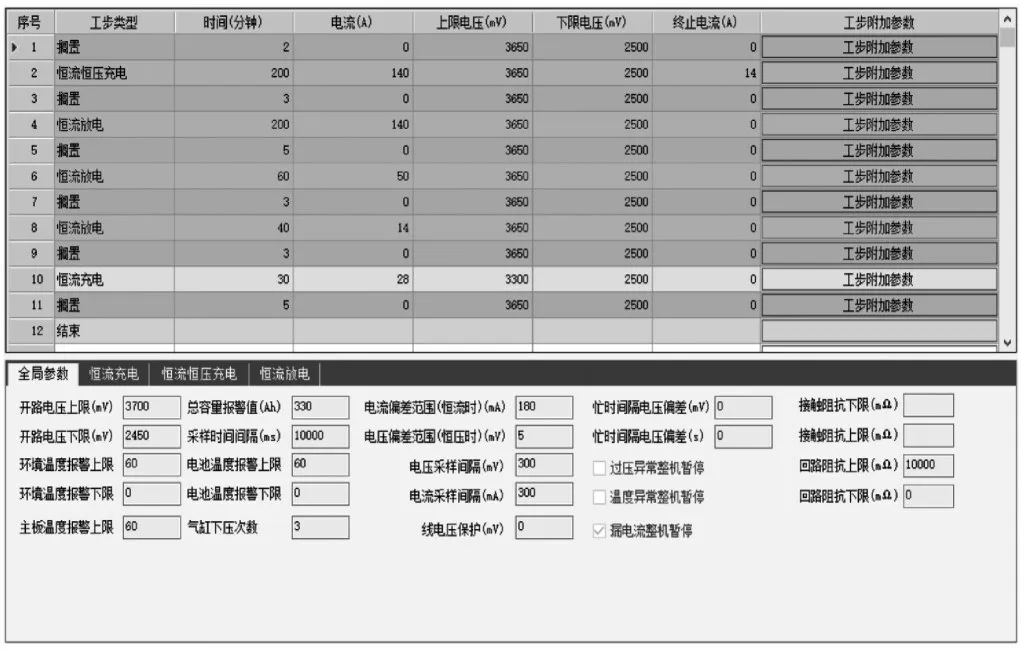

登录进入后,计算机与化成设备成功连接,可以设置具体的工步和参数,如设置恒流恒压充电工步的执行时间、电池充电的上限电压、终止电流等参数。设备工程信息设置界面如图10 所示。

图10 设备工程信息设置界面

本文使用ATKKPING 软件对系统进行网络测试。ATKKPING 是一款Ping 的增强软件,常用于网络丢包率的测试。在测试中,对目标主机Ping 1 460 B 数据每轮测试发送10 000 个数据包,调整Ping 间隔时间,测试丢包率和Ping 平均延迟时间,ATKKPING 测试数据如表4所示。

表4 ATKKPING 测试数据

通过测试可知,数据在传输过程中有较低的丢包率和较小的Ping 平均延迟时间。在设备实际运行中,如果出现数据传输错误或丢失的情况,可以通过应用层协议进行有效的判断和处理。设备运行中通道的电池电压、电流、容量、温度等数据能够在上位机界面准确显示。修改电池托盘、消防阀、泄压阀的状态,均可以正常响应并进行状态调整。测试连接的风机控制器、清洗工装、校准工装、线序工装,数据传输无异常,均能执行PC机发送的控制指令并进行状态响应。通过测试,整个系统运行稳定,达到了工程应用的要求。

5 结 语

本文提出一种锂电池化成设备通信系统,该系统中位机采用多种通信方式和通信协议,与下位机、PLC、风机控制器和多种维护工装进行信息交互,并应用μCOS-Ⅱ嵌入式实时操作系统进行多种通信任务的管理,提高了通信系统的稳定性和实时性。实验测试结果表明,该系统数据传输准确,在长时间工作中运行稳定。同时,系统中通信设备之间相互独立,易于拓展和日常维护。在化成设备运行中,只需通过操作上位机软件就可以对整个设备进行数据监测和状态控制,利于工作人员对化成设备的管理,适用于锂电池大规模化成车间。

注:本文通讯作者为汪烈军。