氮窑循环区排胶结构的研究

颜林波,王世刚,王翼伦

(湖南烁科热工智能装备有限公司,湖南 长沙 410000)

锰锌铁氧体为了方便成型,在粉料中加进了一定比例的水和黏结剂,这些水分和黏结剂需在循环区尽量排出,否则将造成坯件的开裂和结晶等质量问题,影响磁性产品的品质;黏结剂的主要成分为聚乙烯醇,其分解速度受加热温度、保温时间及气氛中的氧含量和分解物的蒸气压等因素影响;氮窑中,循环区是坯件的主要排胶区域,坯件在此区域内受热并将坯件的中水和黏结剂排出,黏结剂排出的过程叫排胶过程;黏结剂约在100 ℃时开始分解,在200~300 ℃时分解速度达到峰值,然后再逐渐减弱;排胶过程中,升温太快或太高,黏结剂会大量集中挥发,造成坯件的开裂;排胶时间过短,黏结剂残留锰锌铁氧体坯件在500 ℃后开始表面硬化和氧化,会造成坯件内部气孔和结晶,影响产品的密度和磁导率;所以氮窑的循环区温度必须有效控制,合理地控制水分和黏结剂的挥发;不恰当的循环区结构设计,会引起不恰当的风量流动和温度的不均,造成坯件的排胶效果一致性差。而恰当的循环区结构设计结合恰当的烧结工艺,可以很好地利用温度、气流高效的对产品进行排胶。本文将结合氮窑中的典型循环区结构,分析比较其温度和气流的特点及其脱胶效果,提出排胶结构和工艺改进建议,总结出氮窑循环区更高效的排胶技术及方法。

1 循环区排胶结构比较

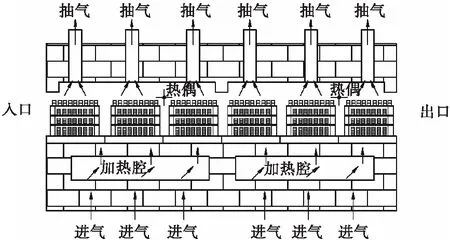

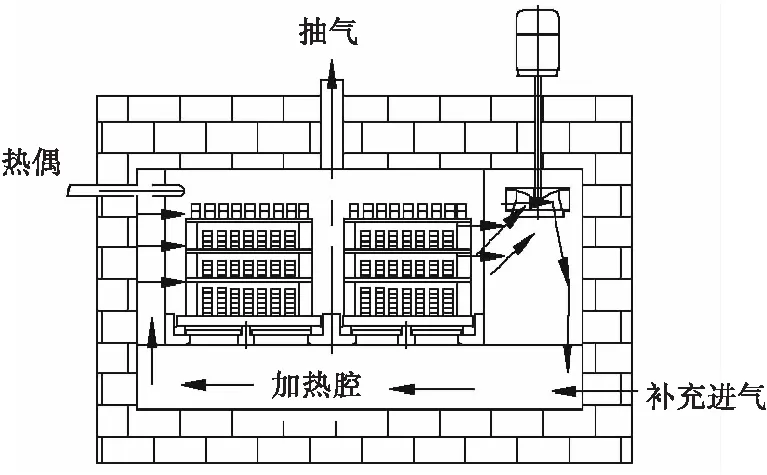

循环区的作用是利用加热腔加热后的空气将坯件中的水分和黏结剂烘烤排出,其主要结构有两种形式:无循环风机形式和有循环风机形式。无循环风风机形式也叫做直排式循环区结构(甲结构),该结构如图1所示,该结构通过气体从炉体底部进入各个加热腔后,一部分气体从窑道的两侧进入窑腔,另一部分气体通过连通的加热腔向窑尾移动并在锁口处进入窑腔,进入窑腔的气体被窑体顶部的抽气管道直接抽走。该结构没有循环风机,结构简单,砌筑方便,成本较低。带循环风机形式的循环区,也称为横向循环式结构(乙结构),采用导轨作为推板的支撑面气体在风机的牵引作用下从窑腔的一侧通过产品到另一侧,进入到循环风机的通道,然后进入窑腔底部的加热室进行预热,被预热的气体由通道进入窑腔。预热产品达到排胶排水的目的。在窑腔的顶部开有排气口,部分废气通过排气口被抽气管道抽走,被抽走的废气由补充进气口进行补充。如图2所示,在烧结过程中循环风机周而复始地实现气体的循环流动。实际使用中,横向循环式结构相对于无循环风机结构,结构较为复杂,对砌筑工艺要求较高,但节能、使用效果相对前者较好,是目前使用较多的一种结构型式。

图1 直排式排胶结构图

图2 带循环风机形式的循环区图

2 温度均匀性分析

氮窑温度均匀性一般指窑腔同一截面内,各个点温度差异性大小,差异越小,温度均匀性越好;实际运行中,氮窑温度的测量使用的是热电偶,该热电偶在氮窑的长度方向上,按上一定的距离和温区安装在窑炉侧壁,高度略高于最上层产品20~30 mm,深入窑腔15~20 mm。由于该热电偶深入长度及高度限制,并不能准确地表达窑腔横向截面内产品的真实温度,对于工艺的调试来说也只能作为一个基本参考温度,要实际了解截面内温度的情况才能将工艺理论更好的指导工艺调试。

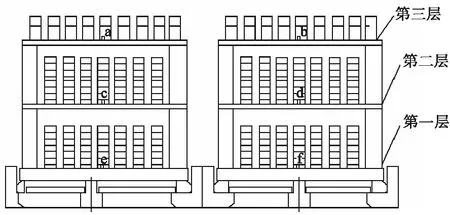

如图3所示,使用6根相同的铠装热电偶,规格为:wrnk-191型铠装热电偶(见图4),长度约为12 m。将其测温探头埋入如图3所示的坯料位置,随坯料一起进入上述不同结构的氮窑(海宁某客户两条36 m氮窑)循环区中,连续记录各个点的测量数值,并与窑炉的侧面的热电偶测量值进行比较。

图3 热偶探头埋入截面位置图

图4 Wrnk-191铠装热电偶实物图

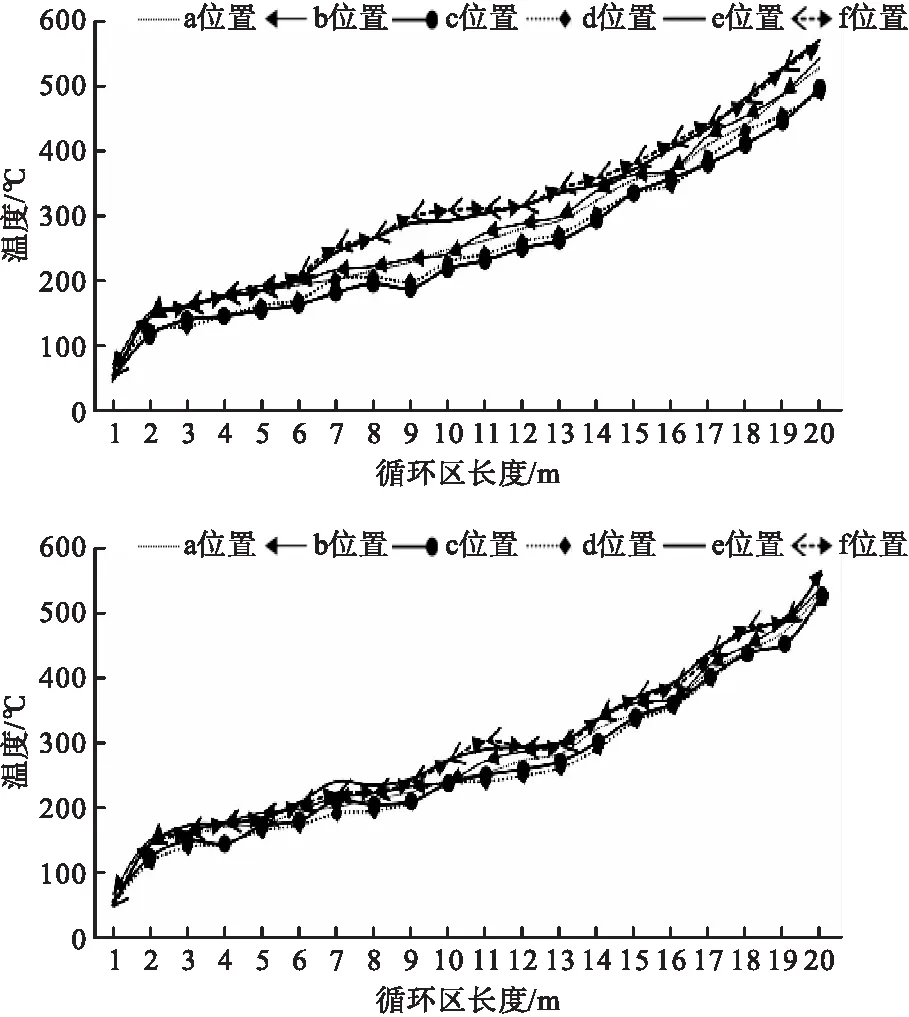

测量结果如图5所示,从图5中可知,两种结构的不同位置的温度都有一定的差异,但总体甲结构的温度差异大于乙结构。层与层之间比较:甲结构温度相差最大,下层与中层温度最大超过70 ℃,而乙结构最大为35 ℃。左右窑道对比:甲左右温差相差较小,最大只有15 ℃,而乙左右温差比甲型结构稍大,温差最大达到20 ℃。

图5 甲结构不同位置点坯件温度图

造成这种现象的原因与加热腔的分布、温度的辐射、热空气的对流有关。循环区的加热腔位于坯件下方,热辐射是从下往上传递,逐渐减弱,所以下层产品的温度都比较高,上层温度应该最低。但试验结果是中层产品温度最低,说明产品的加热还与其他因素有关,即热空气的对流。甲结构无循环风机,热空气从底部直接进入加热腔,从下往上形成对流,同层受的热对流热交换基本相同,所以同层的温度相差较小。热空气在顶部集中由抽气口排出时,顶层坯件受斜向的热对流,部分热空气将从顶层产品之间穿过,其受热程度相比中层受热程度大所以上层温度较中层温度高。乙型结构由于热空气加热后从侧面横向对流穿过产品,并把热量传递给了坯件,所以层与层之间温差比甲结构的温差较小。然而,横向流动的空气的热量从左往右被产品吸收,热量逐渐降低,所以右侧产品温度较左侧温度较低。

与氮窑设备自有热电偶显示温度比较,所测温度接近坯件上层温度,甲型结构的略低,乙型的略高。实际工艺调试过程中,工艺人员调试参考温度的是氮窑的自有热电偶的温度,并不能准确地了解到坯件各个点温度差异,所以很难及时准确的合理地制定烧结工艺,提高产品初期排胶效率。因此设计或改进出温度均匀性更好的循环区结构,对氮窑排胶工艺的提升有很大帮助。

3 结构改进

乙型结构对比甲型结构,截面温度均匀性较好,加上循环风的利用能耗较低,所以乙型结构在实际生产中应用较为广泛。作者拟在乙型结构上提出了两种结构的改进思路,以便更好地结合工艺调试手段提高排胶效果。

结构1如图6所示,首先将设备自有热电偶位置从侧面改为顶端插入,所测温度更接近上层中间坯件的中间温度,因此测量温度更接近窑腔温度,与坯件真实温度的差异较小,可以更真实地制定工艺排胶曲线。其次制作成弧形风箱,加热截面循环空气风阻减小,增加左右循环风的穿透力,从而减小左、右产品的温差。最后将顶盖板改为弧形,抽气分散,不至于过于集中抽气,导致排气点附近坯件因排胶速度太快产品排胶开裂。

图6 改进的循环区结构1

结构2如图7所示,该结构采用气体从炉体底部进入加热腔后,通过加热腔预热的气体一部分从窑腔的侧壁进入窑腔,另一部分则通过连通的加热腔向窑尾移动,并在锁口处进入窑腔,进入窑腔的气体一部分被窑体顶部的抽气管道抽走。另一部分被安置在窑体顶部的循环风机抽往窑头方向,并在循环风机的作用下将抽到的气体沿着横向窑腔截面的两侧重新压到加热腔内,同底部的进气一起进行二次循环。该结构的循环空气高温区往低温区方向循环流动,使加热的空气与推进的产品逆向运动,空气能够均匀充分地与产品接触,减少窑腔横向截面内产品受热温差,使产品受热均匀,排胶充分。而且大的窑腔结构同样使气体在窑腔内流动顺畅,有利于产品的水分和胶体的排除,提高了排胶效果。

图7 改进的循环区结构2

4 总 结

窑炉排胶结构不同,温度的均匀性也不同,所以存在排胶效率的差异。两种循环区的结构比较,甲结构上下层温度差异较大,同层左右温度差异较小,但总体上乙结构的截面温度均匀性较好。从能耗角度出发,乙结构将热空气进行循环,能耗较低,所以氮窑采用较多的为乙型结构。在乙型结构的基础上,提出了两种改进结构,优化了窑腔内气流、热传递的特点,进一步提升坯件的排胶效果。其中结构1已在长沙某窑炉公司研制的窑炉中运用,结合客户现场烧结的PC44、PC50、PC90等软磁材质排胶的实际情况反馈,排胶效果提升在现场得到验证,而且能耗也进一步有所改善。

在此说明,由于不同厂家粉料和窑炉的推进速度差异,实际生产过程中需要根据粉料特性做一定排胶工艺修订,即结合实际针对性制定相应工艺。