采样管内颗粒物流动沉积特性数值模拟研究

单凯旋 沈伯雄 罗江泽 孔佳

摘要 通过文献调研等研究方法对燃煤电厂烟气颗粒物在采样管内的沉积情况进行了讨论。为了对烟气中颗粒物进行准确采样,降低颗粒物在采样管中的沉积,通过CFD软件Fluent进行数值模拟求解,研究了不同流体颗粒物条件下采样管内的颗粒物沉积效率。结果表明:流体温度与采样管壁面温度温差越大,热泳力作用效果越明显,颗粒物越容易在壁面处沉积;同时,颗粒物粒径和流体流速的增加,也会使颗粒物在采样管内的沉积效率增加。可见,为了有效减少采样管内颗粒物沉积情况,在降低流体与采样管壁面之间温差的基础上,需要控制颗粒物粒径以及流体流速。研究结果可为烟气重金属颗粒物采样(EPA Method-29)提供参考。

关 键 词 颗粒物沉积率;流体温度;流体流速;颗粒物粒径;颗粒物热泳沉积

中图分类号 TK16 文献标志码 A

Numerical simulation of particle flow dynamic deposition in sampling tube

SHAN Kaixuan1, SHEN Boxiong1*, 2, LUO Jiangze1, KONG Jia1

(1. School of Energy and Environmental Engineering, Hebei University of Technology, Tianjin 300401, China; 2. Tianjin Key Laboratory of Clean Energy Utilization and Pollutant Control, Tianjin 300401, China)

Abstract The deposition of particulate matter in the sampling tubes of flue gas from coal-fired power plants is discussed through literature research and other research methods. In order to accurately sample the particulate matter in flue gas and reduce the deposition of particulate matter in the sampling tube, numerical simulations were solved by CFD software Fluent to study the efficiency of particulate matter deposition in the sampling tube under different fluid particulate matter conditions. The results show that the greater the temperature difference between fluid temperature and sampling tube wall temperature, the more obvious the effect of thermophoretic force, the easier the deposition of particulate matter at the wall; at the same time, the increase of particulate matter particle size and fluid flow rate will also increase the deposition efficiency of particulate matter in the sampling tube. It can be seen that in order to effectively reduce the deposition of particulate matter in the sampling tube, the particle size as well as the fluid flow rate need to be controlled on the basis of reducing the temperature difference between the fluid and the wall of the sampling tube. The results of the study can be used as a reference for sampling heavy metal particulate matter in flue gas (EPA Method-29).

Key words particle deposition rate; flue gas temperature; flue gas flow rate; particle size; particle thermophoretic deposition

0 引言

世界一次能源消費结构中,化石能源(煤炭、石油和天然气)占比约为86%,化石燃料燃烧所排放的颗粒物是造成雾霾等大气污染的主要因素[1-2]。 燃煤电厂烟气管道中的各种重金属,如砷、硒和铅,在颗粒中富集[3-4],对人体健康和环境造成严重危害。因此,在颗粒进入大气之前需要检测颗粒物浓度、颗粒尺寸和重金属含量。为此,必须提取烟气中的代表性气溶胶样品,并通过连续排放取样系统将其输送至颗粒检测器,以评估取样是否符合污染物排放标准。然而,用于输送气溶胶的采样管由弯曲部分和直管组成,内壁的任何损失都会降低颗粒物采样精度。

在一个弯管内关于气固两相流动的大部分研究是采用模拟和实验的方法进行的。早期阶段,Pui等[4]在不同雷诺数下,于小直径圆形截面 90°弯管内实验测量了液滴气溶胶的沉积效率。结果发现,在湍流情况下颗粒沉积效率与雷诺数(Re)无关,而受颗粒Stokes数(St)的影响较大,并提出了预测沉积效率的经验方程。Brockmann等 [5]扩展了 Pui 等的工作,在经验方程中考虑了弯管偏转角度的影响。Sun等 [6]在湍流下,实验研究了边长为10 cm的方形截面90°弯管内颗粒的沉积,并在弯管出口的对称线处分析了进口质量浓度、雷诺数和壁面材料对无量纲颗粒浓度分布的影响。直到最近,对于弯管内的气固两相流动和颗粒沉积,计算流体力学(CFD)已经被证明是可靠的。Ji等[7]采用离散元模型(Discrete Element Model,DEM),研究了提高弯头内气流流速对颗粒流动状态的影响。研究发现,弯头的弯曲比会影响内弯壁面上颗粒的最大碰撞区域,而与空气流速和颗粒浓度无关。Tian等[8]数值地预测了二维90°弯管内壁面粗糙度对气固流动的影响。结果表明,壁面粗糙度增加了颗粒在流向和横向方向上的脉动速度。Inthavong等[9]综合模拟了层流90°弯管流动中微米颗粒的沉积效率,并为颗粒的沉积提供了一个统一的关联式。Breuer等[10]使用大涡模拟(Large Eddy Simulation,LES)预测了沿弯管轴向与轴向的颗粒沉积分布。Berrouk等[11]在湍流的圆截面弯管流动中,应用 LES和一个有效的Lagrangian跟踪方法计算了气溶胶的沉积效率,分别给出了内壁面和外壁面的沉积图形。Bass等[12]以 90°弯管为研究对象,评估了网格的划分方式、求解器参数的设置以及湍流模型的选择对颗粒沉积的影响,以确保更精确地模拟沉积,并且构建了一个具有高计算效率的湍流模型,其与上述LES的结果相匹配。由Zhang等[13]进行的数值模拟表明,近壁面处理方法的正确选择对于弯曲壁面上颗粒沉积至关重要,也发现在相同的流量下,在圆截面90°弯管中,沉积效率随着增加管道直径和降低弯曲比而下降。 Arsalanloo等[14]使用Euler-Lagrange方法数值地研究了在旋流下90°弯管内颗粒的沉积,并报告了较高旋流强度会降低大范围颗粒Stokes数的沉积速率,且提高叶片高度比降低旋转斜度对降低沉积效率有更好的效果;所有的旋流强度下,减小具有较大Stokes数颗粒的沉积效率的能力更突出。Sun等[15]基于一个二维90°通风管道,通过包含一个颗粒-壁面碰撞模型,数值地分析了不同的偏转角度处无量纲颗粒速度随无量纲壁面距离的变化。结果表明,与“Trap”模型相比,该碰撞模型推迟了“无颗粒区”的出现。Sun等[16]采用雷诺应力湍流模型和拉格朗日轨道方法,进一步研究了在具有不同表面材料的二维弯管内沉积的颗粒数量,发现铜表面比云母和钼表面能沉积更少的颗粒。Jiang等[17]通过数值模拟研究了颗粒物在二维90°通风管道壁面上的沉积情况,认为大Stokes数的颗粒倾向于沉积在外弯的中部。Gao等[18]在有着不同放置方位的90°方形通风弯管内数值地预测了无量纲颗粒沉积速度。Miao等[19]在一个具有不同弯曲比的水平-弯曲-竖直管道中,模拟了颗粒的稀相气力输送并引入了颗粒尺寸分布的影响。

在弯管内关于气固两相流动和颗粒沉积的研究已经在文献中被广泛地报道,大多数研究都是基于90°圆形弯管和二维90°弯管。然而,二维模型对于模拟颗粒在弯管内的分布和沉积不是足够精确的,因为对于弯曲流动,它缺乏二次流动的重要特征。本文通过建立采样管物理模型,利用FLUENT对采样管内颗粒物的运动轨迹以及不同条件下颗粒物沉积效率的特性进行数值模拟研究,以探究不同流体温度、颗粒物粒径以及流体流速的的变化对沉积效率的影响。

1 研究方法

1.1 物理模型

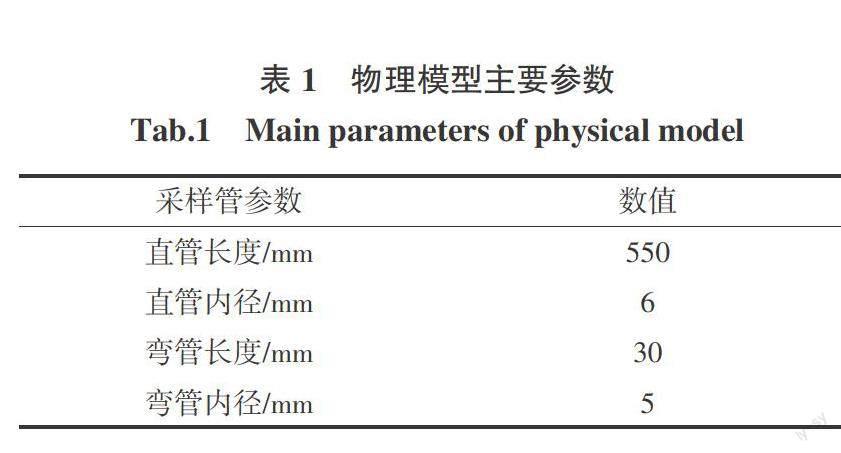

根据实验室烟气采样装置图建立采样管物理模型,选取采样嘴及采样管加热段,通过Desigin Model建立物理模型主要参数如表1所示。

物理模型如图1所示,在数值模拟中设置气相流体为烟气,颗粒相为飞灰;考虑颗粒受重力、热泳力、布朗力、Saffman力[20]等。颗粒相采用DPM模型,颗粒相的进出口边界设置为Escape,目的是计算逃逸的颗粒;壁面设置为Trap面,计算得出颗粒在采样管壁面上的沉积率。气相流体采用速度入口、压力出口,其余边界均为壁面边界,弯管处壁面温度与流体温度保持一致,采样管直管壁面温度保持120 ℃,由气相进口喷射。

1.2 计算模型

1.2.1 团聚核函数

本文计算中颗粒的团聚主要是由于湍流团聚与布朗团聚。顆粒初始粒径分布在0.01~0.1 μm 之间,所以布朗团聚核函数相应为过渡区的核函数,具体公式为

式中:[fKn]为修正因子;下角标 B表示布朗扩散。由于布朗团聚核函数主要受温度的影响,而本文对颗粒团聚进行研究分析时流体与采样管壁面温差保持不变,所以布朗运动团聚核函数的值基本一致。

本文研究单分散颗粒并且颗粒粒径较小,在湍流流场中颗粒物主要通过以下团聚机制进行团聚:

式中:[v]为流体的运动黏度,m2/s;[ξt]为碰撞效率,定义为实际发生的碰撞次数与理论上要发生的碰撞次数之比。对于湍流团聚核函数而言,随着流体流速的增加,流场中会产生很强的速度梯度,形成涡结构。同时,由于不同粒径颗粒在扰动流场中有速度差,从而在流场中产生了局部富集等现象,导致颗粒相互间碰撞概率增加,有利于颗粒的团聚,所以湍流团聚是本文考虑影响团聚的主要机制,颗粒与颗粒间的碰撞概率成为影响团聚效率的重要因素。

1.2.2 颗粒的沉积效率

在采样管内颗粒沉积效率[η]:

式中:[Mbend]和[Mtotal]分别是沉积在采样管内壁的颗粒质量和进入采样管的颗粒的总质量。被跟踪的颗粒是单分散的并且具有相同的直径和密度,于是颗粒的质量能够被颗粒的数量代替。沉积效率[η]的计算式可变为

式中:[Nbend]和[Ntotal]分别是沉积在采样管壁面上的颗粒的数量和进入弯管的颗粒的总数量。

颗粒的沉积效率与Stokes数有关。Stokes数被定义为颗粒的松弛时间[τp]与系统反应时间[ts]的比值,即:

式中:[U0]是平均的流动速度;D是管道的水力直径。[Cc]是坎宁安修正因子,其表达式为

式中,[λ]是气体分子的平均自由程。

1.3 网格无关性及计算模型验证

1.3.1 网格无关性验证

在进行数值计算之前,需要对模型进行网格划分,即将其划分为单独的小单元体。模拟数据通过网格上的节点进行插值计算,最后得到我们所需的结果。结构化网格在三维物体中由规则的六面体表示,具有网格分布规律、计算易收敛和数据结构简单等优点。

为了验证模型的有效性,进行网格无关性验证。分别设置网格数为14万、32万、54万,如图3所示,结果表明,当网格数目为31万时,网格数量的增加对于颗粒物沉积率的改变几乎没有影响。因此,在考虑计算成本以及计算精确度的基础上,32万网格为最优选择。

1.3.2 采样管内颗粒物沉积模型验证

将Pui等[4]的实验结果以及Zhang等[13]和Guo等[21]的模拟结果用于验证采样管内颗粒物的沉积模型。拟合曲线描述了颗粒物沉积效率作为颗粒斯托克斯数的函数,它被定义为

在雷諾数为10 000的情况下,Pui等[4]在弯管管道曲率比[δ=5.6]和直径D = 8.51 mm的圆截面90°弯管中研究了密度为895 kg/m3的液体气溶胶颗粒物的沉积效率。液体气溶胶颗粒物一旦触及弯管管道壁面,颗粒就会粘附在管道壁面不反弹,这与模拟计算中管道壁面条件“Trap”的条件相同。图4显示了颗粒物沉积效率的模拟和实验结果随着斯托克斯数的变化,

计算模拟结果与实验结果吻合较好。这表明对于采样管管道内颗粒物的沉积,在本研究中使用的计算模型和求解方法是可靠和准确的。

2 计算结果与分析

在采样管内,颗粒物在热泳力、重力、Saffman力、压力梯度力等综合作用下会在管道内壁面发生沉积。在采样管弯管处,颗粒物主要在湍流旋涡扩散和惯性碰撞下发生沉积,由于采样管弯管壁面温度与流体温度保持一致,因此在弯管处热泳力对于颗粒物作用并不明显。在采样管直管段,采样管温度保持120 ℃,由于流体与采样管壁面之间的温差而发生热泳沉积。

2.1 流场分析

热泳力对于颗粒物在采样管壁面沉积有着重要的影响。图5为采样管沿中心截面温度分布云图。采样管壁面温度为120 ℃的条件下,不同气相流体温度下采样管的温度云图,如图6所示。由图6可知,采样管弯管温度与流体温度保持一致,因此颗粒物在采样管弯管处热泳力作用并不明显;而采样管直管段壁面温度保持120 ℃,流体进入采样管直管段会与管道壁面进行热交换,当流体温度低于120 ℃时,热量由高温壁面向低温流体传递,由于热泳力的作用颗粒物从靠近壁面处向管道中部移动;当流体温度高于120 ℃时,热量由高温流体向低温壁面传递,颗粒物在热泳力的作用下更容易在采样管壁面处沉积。

采样管内的颗粒物的粒径相对较小,速度对于颗粒物在采样管内的运动轨迹有着重要的影响。图7为流体温度为360 ℃时采样管沿中心截面的速度和压力云图。流体进入采样管弯管管道内,由于离心力的变化,使得弯管内流速迅速增加,并且外侧壁面略高于内侧壁面;由于气相流体的黏滞性以及管道壁面对气相流体的黏滞作用,使得流体在壁面附近流速降低形成了速度边界层[22]。在流体流过采样管弯管后,流体流速降低并保持均匀,管道中部的速度明显高于管道近壁面附近的速度。同时,由于离心力的变化,使得采样管内压力也随之变化,采样管内侧压力减小,外侧压力增加;直管段内,压力逐渐降低。

2.2 颗粒物运动分析

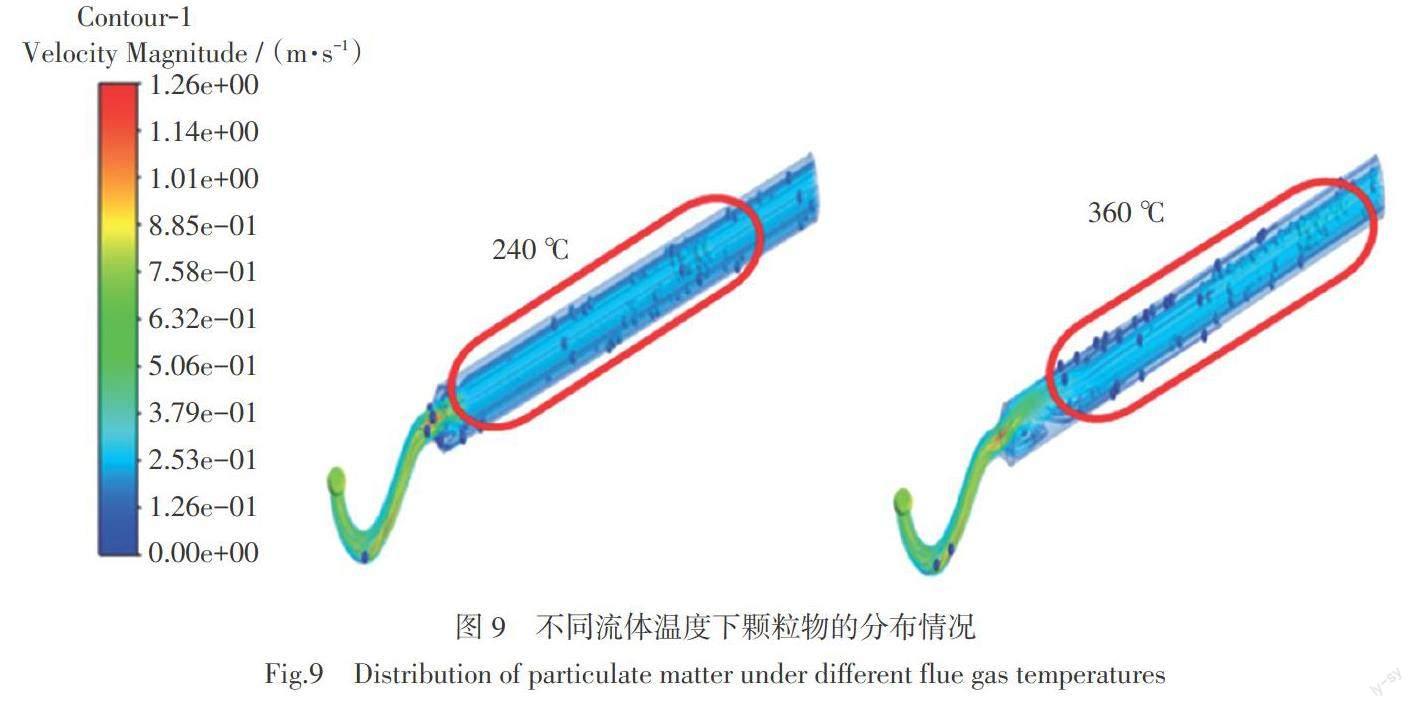

研究采样管管内颗粒物的运动轨迹对于分析颗粒物的分布及沉积特性有着至关重要的作用。图8是颗粒物在采样管中的运动轨迹,从图中可以看出,颗粒物跟随流体在管道内运动,在采样嘴弯管内,由于湍流流动的复杂性导致颗粒物沉积主要分布在弯曲壁面上,小粒径颗粒物更容易跟随气流在弯管内转向,从而在弯管流出;大粒径颗粒物在惯性力的作用下偏向弯管外壁面运动,并在壁面处沉积。在采样管直管段,颗粒物受到包括重力、热泳力、布朗力、Saffman力在内的多种力的综合作用,小粒径颗粒物在热泳力的作用下向温度较低的采样管内壁面做热泳运动,在管道壁面沉积;大粒径颗粒主要受重力的作用下沉降,几乎不受热泳力的影响。因此,颗粒物在采样管弯管处主要为湍流沉积,而在采样管直管处主要为热泳沉积。图9为在采样管壁面温度为120 ℃时,不同流体温度下,颗粒物在采样管内分布情况,由图9可知,流体温度与壁面温度温差越大则热泳力对颗粒物作用越明显,在采样管壁面颗粒物沉积数目越多。

2.3 颗粒物沉积率的影响因素分析

在气固两相管道流动中,颗粒在壁面的沉积机制主要有两种:热泳沉积机制和湍流沉积机制。在美国EPA M-29采样方法中,采样管壁面温度保持为120 ℃,为了减少颗粒物在采样管壁面的沉积,研究在不同流体温度、颗粒物粒径、流体流速条件下的颗粒物沉积变化规律。

2.3.1 不同流体温度对于颗粒物沉积效率的影响

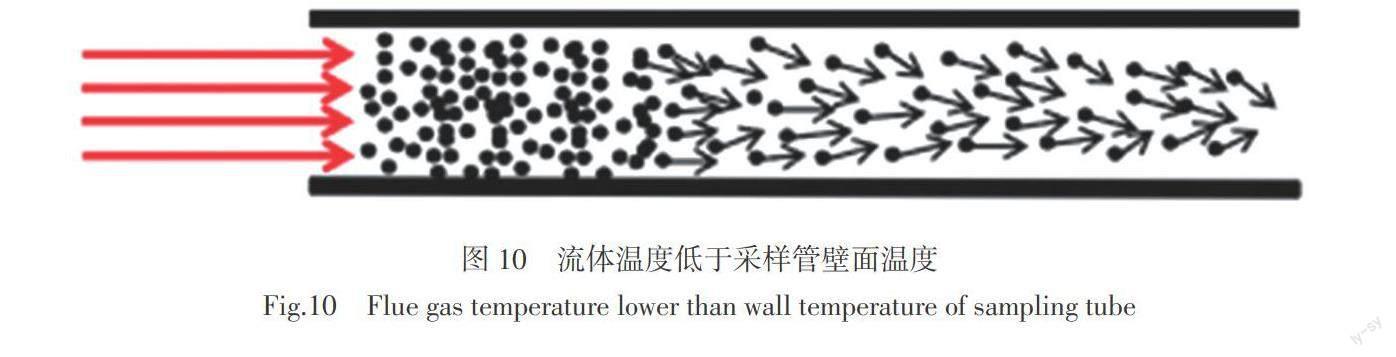

气相流体温度与采样管壁面温度的温差会影响颗粒物在采样管壁面的热泳沉积,如图10和图11所示。在采样管壁面温度为120 ℃的情况下,模拟计算不同St数下,流体温度(60 ~ 600 ℃)对于颗粒物沉积效率的影响,如图12所示。图12表示不同St数下,流体温度的改变对于颗粒物热泳沉积率和综合沉积率的影响,图中柱状图表示颗粒物热泳沉积率,折线图表示颗粒物综合沉积率。研究发现,在保持采样管壁面温度为120 ℃,不同St数下的颗粒物热泳沉积率均随着流体温度的上升而不断增加,均增加了10%左右,这与Zhang等[13]的研究结论一致;当流体温度低于120 ℃时,颗粒物在热泳力的作用下从采样管高温壁面向管道中部低温区域运动,如图10所示,使得颗粒物热泳沉积率降低,在图12中表示为负值,同时流体温度与采样管壁面温差越大则颗粒物热泳沉积越少;在流体温度与采样管壁面温度相同为120 ℃时,由于流体温度和采样管壁面之间没有存在温度梯度,因此热泳力对于颗粒物没有明显作用,这时颗粒物主要受重力、曳力、Saffman升力以及布朗力等作用力的影响而沉积;当流体温度高于120 ℃时,在热泳力的作用下颗粒物向着低温区域运动,在采样管壁面处发生沉积,如图11所示,同时温差越大则热泳力作用越明显,颗粒物热泳沉积率越高。

在采样管壁面温度保持120 ℃,St分别为5.41×10-2、9.68×10-3、4.62×10-4时,流体温度从60 ℃提高到600 ℃,颗粒物综合沉积率分别增加了11.34%、14.77%、18.12%,随着St数增大,颗粒物综合沉积率也随之增大,这与Guo等[21]的研究结论一致。由于流体温度的改变对颗粒物的湍流沉积效率几乎没有影响,因此在湍流沉积率一定的条件下,颗粒物热泳沉积率越大,颗粒物综合沉积效率也不断增加。随着流体温度增加,流体与采样管壁面之间温差增加,颗粒物综合沉积效率变化明显,这与郭淼淼等[23]的结论一致。基于以上研究,降低流体温度,减小气相流体温度与采样管壁面温度的温差,可以有效减少颗粒物在采样管内的沉积效率。

2.3.2 颗粒粒径对颗粒物沉积率的影响

颗粒物在采样管内运动时会伴随着颗粒团聚,不同初始粒径对颗粒物的团聚效率会产生影响。采样管进口初始粒径分别设置为0.01 μm、0.05 μm、0.1 μm,3种不同的工况下控制颗粒数保持一致,对着3种工况的模拟情况如图13所示。

如图13所示为不同初始粒径下的出口截面处颗粒物粒径分布,从图中可以看出,在进口处保持颗粒物个数一致,随着进口处初始粒径的增大,采样管内颗粒物团聚效果也随之提高。颗粒物跟随流体在采样管内流动,由于湍流涡旋的作用,会在局部富集。由于采样管内局部富集现象的产生,增加了颗粒与颗粒之间的碰撞概率,最终使得颗粒物团聚效果提高。

在颗粒个数保持一致的基础上,颗粒物粒径越大则在采样管进口处体积分数越大,根据团聚核函数分析可知,较大颗粒碰撞粒径[Li]与[Lj]的和大于较小碰撞颗粒粒径之和,导出团聚核函数是增大的,所以大粒径颗粒的团聚效果要好于小粒径颗粒,从图13中看出采样管出口截面大粒径颗粒碰撞后团聚长大的颗粒数要大于小粒径颗粒。本文讨论的是入口处颗粒粒径在0.01 ~ 0.1μm之间,采样管内颗粒物粒径较小,因此受到湍流涡旋的影响也相对较小,惯性力对于颗粒的影响较小。由于大粒径颗粒的表面积要比小颗粒粒径大,表面积越大则采样管内颗粒相互碰撞的概率增大,因此颗粒物粒径越大则颗粒物团聚效果越明显。

颗粒物粒径的改变会影响颗粒物的热泳沉积以及湍流沉积情况。采样管壁面温度保持120 ℃,改变流体温度以及流体速度,研究颗粒物粒径的变化对于颗粒不同沉积效率情况的影响。

在保持采样管壁面温度120 ℃,流体流速为1 m/s的条件下,模拟计算不同流体温度及流体流速下,颗粒物粒径对颗粒物沉积效率的影响。如图14a)所示,颗粒粒径在0.01 μm到5 μm的区间内,流体温度为60 ℃的情况下颗粒物沉积率增加了17.08%;对于流体温度为240 ℃和360 ℃的情况下,颗粒粒径在1 μm时,颗粒物沉积效率最低,分别为10.03%和10.66%。随着粒径的增大,热泳力作用效果逐渐降低,颗粒物热泳沉积率逐渐降低。同时,颗粒物粒径越小时,布朗团聚对颗粒物的影响较大。流体温度与采样管壁面温度温差越大,颗粒的无规則运动越剧烈,颗粒与颗粒的碰撞概率越大,细颗粒物的颗粒布朗团聚效果越明显,颗粒物沉积效率增大。因此颗粒粒径越小,由于热泳力和布朗团聚所引起的颗粒物沉积效率增加;随着颗粒粒径的增大,颗粒物受到的惯性力越大,越难以跟随流体在弯管处转向,从弯管出口流出,由湍流扩散和惯性碰撞所引起的颗粒物沉积效率增加。在颗粒物粒径小于1 μm,热泳力和布朗团聚对颗粒物沉积的影响更为显著,然而随着粒径的增加,热泳力和布朗团聚对于颗粒物的作用力逐渐减小,这时颗粒物湍流扩散和惯性碰撞为颗粒物沉积的主要影响因素。因此,当流体温度低于采样管壁面温度时,随着颗粒物粒径的增大,颗粒物沉积率也不断提高;当流体温度高于采样管壁面温度时,随着颗粒物粒径的增大,颗粒物沉积率呈现先降低后增加的变化。

在保持采样管壁面温度120 ℃,流体温度240 ℃的条件下,模拟计算不同流体流速下,颗粒粒径的改变对颗粒沉积效率的影响。由图14b)可知,不同流体流速下,随着颗粒物粒径的增大,颗粒物沉积率随之提高。颗粒粒径在0.01 μm到5 μm的区间内,流体流速为3 m/s下颗粒沉积效率变化区间为15.09% ~ 23.82%,增加了8.73%;流体流速为5 m/s下颗粒沉积效率变化区间为17.21% ~ 30.08%,增加了12.87%。当流体流速越大,颗粒物越难以随着流体在采样管弯管处发生转向,更容易在采样管弯管内壁面处沉积。因此,降低流体与采样管壁面之间的温差以及降低流体流速可以有效降低颗粒物在内壁面的沉积情况。

3 结论

本文通过建立物理模型,采样数值模拟的方法对颗粒物在采样管内沉积情况进行数值模拟研究。主要结论如下:

1)在采样管壁面温度保持120 ℃的基础上,改变流体温度会影响颗粒物在采样管内的沉积情况。流体温度越高,颗粒物综合沉积效率越大;气相流体与采样管壁面温差越大,热泳力对于颗粒物作用越为显著;同时,St数也会影响颗粒物的沉积效率,St数越大,颗粒物沉积率越大。

2)颗粒物粒径的改变会影响颗粒物沉积率的变化。热泳力和布朗团聚对于小粒径颗粒物影响更为显著,而对于大粒径颗粒物影响很小;颗粒物粒径的增大会使得颗粒物湍流沉积效率的增加。在流体温度高于采样管壁面温度120 ℃时,颗粒物沉积效率呈现先降低后增加的趋势,当流体温度低于采样管壁面温度120 ℃时,颗粒物综合沉积效率不断增加。同时,流体流速越大,则颗粒物沉积效率越高。

3)不同粒径的颗粒团聚效果不同,初始粒径越大,颗粒物团聚效果越好。这是由于颗粒越大,团聚核函数值越大,所以在采样管内,颗粒在涡旋处碰撞概率增加,从而颗粒团聚的越多。

参考文献:

[1] LI M N,ZHANG L L. Haze in China:current and future challenges[J]. Environmental Pollution,2014,189:85-86.

[2] SUN Y L,ZHUANG G S,TANG A A,et al. Chemical characteristics of PM2. 5 and PM10 in haze-fog episodes in Beijing[J]. Environmental Science & Technology,2006,40(10):3148-3155.

[3] WANG C,LIU X W,LI D,et al. Measurement of particulate matter and trace elements from a coal-fired power plant with electrostatic precipitators equipped the low temperature economizer[J]. Proceedings of the Combustion Institute,2015,35(3):2793-2800.

[4] PUI D Y H,ROMAY-NOVAS F,LIU B Y H. Experimental study of particle deposition in bends of circular cross section[J]. Aerosol Science and Technology,1987,7(3):301-315.

[5] Brockmann J E. Sampling and transport of aerosol,Aerosol Measurement:Principles,Techniques,and Applications,Van Nostrand Reinhold,New York,1993.

[6] SUN K,LU L. Particle flow behavior of distribution and deposition throughout 90° bends:analysis of influencing factors[J]. Journal of Aerosol Science,2013,65:26-41.

[7] JI Y,LIU S Y. Effect of secondary flow on gas-solid flow regimes in lifting elbows[J]. Powder Technology,2019,352:397-412.

[8] TIAN Z F,INTHAVONG K,TU J Y,et al. Numerical investigation into the effects of wall roughness on a gas–particle flow in a 90° bend[J]. International Journal of Heat and Mass Transfer,2008,51(5/6):1238-1250.

[9] INTHAVONG K. A unifying correlation for laminar particle deposition in 90-degree pipe bends[J]. Powder Technology,2019,345:99-110.

[10] BREUER M,BAYTEKIN H T,MATIDA E A. Prediction of aerosol deposition in bends using LES and an efficient Lagrangian tracking method[J]. Journal of Aerosol Science,2006,37(11):1407-1428.

[11] BERROUK A S,LAURENCE D. Stochastic modelling of aerosol deposition for LES of 90° bend turbulent flow[J]. International Journal of Heat and Fluid Flow,2008,29(4):1010-1028.

[12] BASS K,WORTH LONGEST P. Recommendations for simulating microparticle deposition at conditions similar to the upper airways with two-equation turbulence models[J]. Journal of Aerosol Science,2018,119:31-50.

[13] ZHANG P S,ROBERTS R M,B?NARD A. Computational guidelines and an empirical model for particle deposition in curved pipes using an Eulerian-Lagrangian approach[J]. Journal of Aerosol Science,2012,53:1-20.

[14] ARSALANLOO A,ABBASALIZADEH M. Numerical study on deposition of particles in a 90° bend in the presence of swirling flow using Eulerian-Lagrangian method[J]. Powder Technology,2017,320:285-294.

[15] SUN K,LU L,JIANG H. A computational investigation of particle distribution and deposition in a 90° bend incorporating a particle–wall model[J]. Building and Environment,2011,46(6):1251-1262.

[16] SUN K,LU L,JIANG H. A numerical study of bend-induced particle deposition in and behind duct bends[J]. Building and Environment,2012,52:77-87.

[17] JIANG H,LU L,SUN K. Experimental study and numerical investigation of particle penetration and deposition in 90° bent ventilation ducts[J]. Building and Environment,2011,46(11):2195-2202.

[18] GAO R,LI A G. Dust deposition in ventilation and air-conditioning duct bend flows[J]. Energy Conversion and Management,2012,55:49-59.

[19] MIAO Z,KUANG S B,ZUGHBI H,et al. CFD simulation of dilute-phase pneumatic conveying of powders[J]. Powder Technology,2019,349:70-83.

[20] WILNER B. Stress analysis of particles in metals[J]. Journal of the Mechanics and Physics of Solids,1988,36(2):141-165.

[21] GUO J W,CHEN Z X,SHEN B X,et al. Numerical study on characteristics of particle deposition efficiency on different walls of 90° square bend[J]. Powder Technology,2020,364:572-583.

[22] 唐曉寅,张赞牢,王建华,等. 管流速度边界层解析[J]. 后勤工程学院学报,2008,24(2):37-41.

[23] 郭淼淼. 窄通道中纳米粒子的热泳运动研究[D]. 北京:华北电力大学,2012.